безопасности.

На многих нефтеперерабатывающих и химических предприятиях со сложной производственной структурой сооружаются отдельные цеховые, специальные и объединенные факельные установки, и число факелов может доходить до 3-5 и более.

На московском НПЗ наращивание технологических систем не сопровождалось сооружением дополнительных факельных установок.

Конструкция факельной установки повышенной экологической безопасности и система ее привязки позволяют скомбинировать три различные системы с одним факелом. Это в несколько раз уменьшает количество сжигаемого газа и снижает раздражающее психологическое воздействие на жителей окрестных микрорайонов города.

Использованы новейшие достижения в технике сжигания, позволяющие безопасное сгорание избытка газов в экстремальных ситуациях сделать еще и экологически безопасным: снижены количества выбрасываемых вредных продуктов сгорания, уменьшена концентрация ВВ в приземном слое, снижено тепловое, световое и звуковое воздействие на окружающую среду, расширен диапазон бездымного сжигания. Установка работает в режиме «ожидания» аварийного или периодического сброса факельного газа.

Отработанную на установках воду подвергают многоступенчатой очистке, чтобы предотвратить попадание нефтепродуктов в окружающую среду. Для защиты геологической среды применяется система дренажа, которая позволяет улавливать нефтепродукты. Опытным путём были составлены концентрационные карты, которые позволят отслеживать содержание нефтепродуктов в почве.

4.Установка ЭЛОУ – АВТ – 6.

Обычно нефть, поступающая на завод, содержит до 1% воды и от 100 до 900 мг солей. Переработка таких нефтей вызывает повышенную коррозию аппаратуры, чтобы этого избежать и приготовить нефть для дальнейшей переработки её обезвоживают и обессоливают.

ЭЛОУ – АВТ – 6 - комбинированная установка атмосферно-вакуумной перегонки нефти с предварительным обессоливанием и вторичной перегонкой бензина предназначена для переработки сырой нефти с целью получения продуктов первичной переработки сырья для вторичных процессов. Нефть представляет собой сложную смесь парафиновых, нафтеновых и ароматических углеводородов, различных по молекулярной массе и температуре кипения. На этом основан принцип работы установка АВТ, то есть происходит разделение нефти на фракции в зависимости от температуры кипения, и в зависимости от этого из различных фракций получают разные нефтепродукты. На установках АВТ проводится разделение нефти на фракции в зависимости от температуры кипения:

1.углеводородный газ

2.бензиновая фракция - выкипает в пределах 50 - 180°С

3.керосиновая фракция – выкипает в пределах 120 - 315°С

4.дизельная фракция – выкипает в пределах 180 - 360°С

5.мазут – вскипает выше 350 °С

6.вакуумный газойль – выкипает в пределах 350 - 500 °С

7.гудрон – остаток атмосферно-вакуумной перегонки нефти, выкипает при температуре выше 500 °С

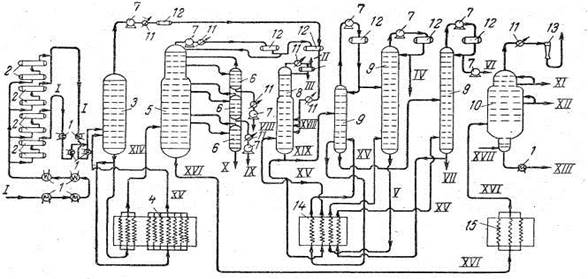

Эта установка производительностью 6 млн. тонн/год осуществляет процессы обезвоживания и обессоливания нефти, ее атмосферно-вакуумную перегонку и вторичную перегонку бензина (схема на рисунке).

Схема установки ЭЛОУ—АВТ-6 со вторичной перегонкой бензина: 1 — теплообменники; 2 — электродегидраторы; 3 — отбензинивающая колонна; 4, 14, 15 — трубчатые печи; 5 — основная атмосферная колонна; 6 — отпарные колонны; 7 — аппараты воздушного охлаждения; 8 — стабилизационная колонна; 9 — ректификационные колонны вторичной перегонки бензина; 10 — вакуумная колонна; 11 — конденсаторы-холодильники;

12 — емкости орошения; 13 — вакуумсоздающая аппаратура.

Линии: I — нефть; II — сухой газ; III — сжиженный газ; IV — фракция н. к. — 62°С; V — фракция 62—105° С; VI — фракция 105—140° С; VII — фракция 140—180°С; VIII — фракция 180—220° С; IX — фракция 220—280° С; X — фракция 280—350° С; XI — фракция 280—350°С в атмосферную колонну 5; XII — фракция 350—500° С; XIII — гудрон; XIV — отбензиненная нефть; XV — горячая струя; XVI — мазут; XVII — водяной пар; XVIII — смесь бензиновых фракций; XIX — стабильный бензин.

Исходная нефть после смешивания с деэмульгатором, нагретая в теплообменниках (1), четырьмя параллельными потоками проходит через две ступени горизонтальных электродегидраторов (2), где осуществляется обессоливание. Далее нефть после дополнительного нагрева в теплообменниках направляется в отбензинивающую колонну (3). Тепло вниз этой колонны подводится горячей струей XV, циркулирующей через печь (4).

Частично отбензинивающая нефть XlV из колонны (3) после нагрева в печи (4) направляется в основную колонну (5), где осуществляется ректификация с получением паров бензина сверху колонны, трех боковых дистиллятов Vlll, lX и X из отпарных колонн (6) и мазута XVl снизу колонны. Отвод тепла в колонне осуществляется верхним испаряющимся орошением и двумя промежуточными циркуляционными орошениями. Смесь бензиновых фракций XVlll из колонн (3) и (5) направляется на стабилизацию в колонну (8), где сверху отбираются легкие головные фракции (жидкая головка), а снизу – стабильный бензин XlX. Последний в колоннах (9) подвергается вторичной перегонке с получением узких фракций, используемых в качестве сырья для каталитического риформинга. Тепло вниз стабилизатора (8) и колонн вторичной перегонки (9) подводится циркулирующими флегмами XV, нагреваемыми в печи (14).

Мазут XVl из основной колонны (5) атмосферной секции насосом подается в вакуумную печь (15), оттуда с температурой 420°С направляется в вакуумную колонну (10). В нижнюю часть этой колонны подается перегретый водяной пар XVll. Сверху колонны водяной пар вместе с газообразными продуктами разложения поступает в поверхностные конденсаторы (11), оттуда газы разложения отсасываются трехступенчатыми пароэжекторными вакуумными насосами. Остаточное давление в колонне 50 мм рт.ст. Боковым погоном вакуумной колонны служат фракции Xl и Xll, которые насосом через теплообменник и холодильник направляются в емкости. В трех сечениях вакуумной колонны организовано промежуточное циркуляционное орошение. Гудрон Xlll снизу вакуумной колонны откачивается насосом через теплообменник (1) и холодильник в резервуары.

Перегонка нефти на промышленных установках непрерывного действия осуществляется при температуре 370°С, так как при более высокой температуре начинается разложение углеводородов – крекинг. Он нежелателен, потому что образуются непредельные углеводороды, которые снижают качество нефтепродуктов. В результате атмосферной перегонки нефти при 350-370 °С остается мазут. Для перегонки которого необходимо подобрать условия, исключающие возможность крекинга и способствующие отбору максимального количества дистиллятов. Самый распространенный метод выделения фракций из мазута является перегонка в вакууме. Вакуум понижает температуру кипения углеводородов и тем самым позволяет при 410-420°С отобрать дистилляты затем подвергаются вторичным методов переработки, то присутствие следов не оказывает существенного влияния. При получении масляных дистиллятов разложение их сводят к минимуму, повышая расход водяного пара, снижая перепад давления в вакуумной колонне и т.д. Существующими методами удается поддерживать остаточное давление в ректификационных колоннах 20-6-мм рт.ст. наиболее резкое снижение температуры кипения углеводородов наблюдается при остаточном давлении ниже 50 мм рт ст. Поэтому целесообразно применять самый высокий вакуум.

Чтобы увеличить отбор дистиллятов из мазутов в вакуумную колонну подают нагретый водяной пар или перегоняют полученный остаток (гудрон), испаряющим агентом лигроино-керосиновой фракцией.

Эти методы перегонки нефти на отдельные фракции основаны на различии летучестей этих фракций. При использовании ректификации эти методы дают достаточно четкое разделение. Атмосферные и вакуумные ректификационные колонны в основном применяют при перегонке нефтей, остаточных нефтепродуктов и дистиллятов.

5.Установка каталитического крекинга Г – 43 – 107.

Каталитический крекинг(англ. catalitic cracking) — процесс деструктивного каталитического превращения нефтяных фракций в моторные топлива и сырье для производства технического углерода, кокса и нефтехимии.

Основная цель каталитического крекинга - получение дополнительных количеств светлых нефтепродуктов – высокооктанового бензина и дизельного топлива, путём разложения тяжёлых нефтяных фракций. Сырьем его является широкая фракция вакуумного газойля 350-500 °С, предварительно очищенная от вредных для катализатора примесей - серы, азота и металлов. В последние годы перерабатывают не только вакуумный газойль, но и его смеси с мазутом [до 20% (мас.)] и даже только мазут. Катализаторы процесса каталитического крекинга - это алюмосиликаты. Химизм этого процесса очень сложен и, вероятно, для каждого вида сырья индивидуален. Газ каталитического крекинга (16-20% от сырья) примерно наполовину содержит углеводороды С1 - С2. Углеводороды С3 и С4 в нем в значительной мере представлены олефинами и изобутаном. Из этого газа выделяют пропан-пропиленовую и бутан-бутиленовую фракции, используемые для синтеза алкилбензина - концентрата изомеров С8 с октановым числом выше 95 пунктов.

Современные промышленные установки каталитического крекинга бывают следующих типов: с движущимся слоем крупногранулированного катализатора (Средний размер частиц 2-5 мм); с псевдоожиженным слоем порошкообразного катализатора (максимальный диаметр частиц 120-150 мкм); с реактором прямоточного (лифтного) типа.

Первая отечественная установка каталитического крекинга Г-43-107 была построена по проекту Грозгипронефтехима и введена в эксплуатацию в 1983 году. Набор технологических процессов в составе комбинированной установки:

ü Гидроочистка сырья

ü Каталитический крекинг

ü Абсорбция, стабилизация и газофракционирование

ü Аминная очистка газов

ü Утилизация тепла и теплоснабжение

ü Очистка дымовых газов от катализаторной пыли.

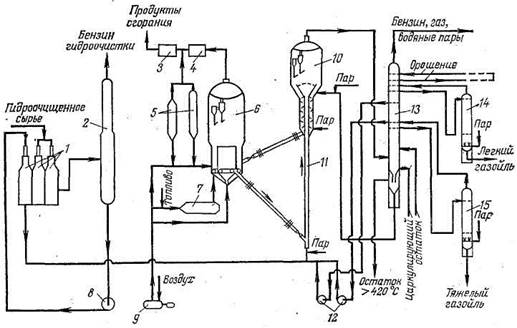

Ниже представлена схема установки.

Сырье, пройдя блок гидроочистки, после стабилизации подогревается в теплообменниках и печи (1) и поступает в колонну (2) для отгонки легких фракций, образовавшихся при гидроочистке. Остаток после отгонки, имеющий н.к. около 200°С, подают насосом (8) через печь (1) к основанию подъемника (лифт-реактор) (11). Температура в реакторе 515-545°С, время контакта несколько секунд. Сюда же из регенератора (6) ссыпается регенеративный катализатор и вниз подается водяной пар. Катализатор, взвешенный в смеси паров сырья и водяного пара, через решетку на конце подъемника (11) попадает в реактор (10). Там пары продуктов крекинга отделяются от катализатора, который ссыпается в отпарную секцию, снабженную перегородками для повышения эффективности отпаривания.

ü

Схема установки каталитического крекинга с предварительной гидроочисткой сырья (43-107):

1— трубчатая печь; 2 — колонна отгонки легких фракций от гидроочищенного сырья; 3 — электрофильтр; 4 — котел-утилизатор; 5 — катализаторные емкости; 6 —регенератор; 7 —топка под давлением; 8, 12 — насосы; 9 — воздуходувка; 10 — реактор с псевдоожиженным слоем; 11 — пневмоподъёмник; 13 — ректификационная колонна; 14 — отпарная колонна легкого газойля; 15 — отпарная колонна тяжелого газойля.

Отпаренный катализатор самотеком ссыпается в регенератор (6). Воздух на регенерацию подают воздуходувкой (9); температура регенерации 700 °С, давление 2,5 МПа, интенсивность выжигания кокса 80 кг / (т*ч). В регенераторе отсутствуют паровые змеевики для отвода избыточного тепла, и тепловой баланс реакторного блока регулируют, изменяя соотношение СО:СО2 (раздельно подавая воздух в воздушные змеевики).

Продукты сгорания проходят котел-утилизатор (4) и электрофильтр (3); конечное пылеосаждение не превышает 80 мг/м3. Пары продуктов крекинга поступают в нижнюю часть ректификационной колонны (13). С верха колонны уходят пары бензина, углеводородный газ и водяной пар. Нижняя часть колонны (13) является отстойником каталитического шлама, который возвращается в реактор (10). Отстоявшийся от шлама жидкий остаток выводят из колонны. Этот остаток состоит в основном из тяжелых полициклических углеводородов склонных к коксообразованию. Поэтому он нежелателен как компонент сырья для крекинга, но является идеальным сырьем для получения «игольчатого» кокса (если крекингу подвергать сырье с умеренным содержание серы). Избыточное тепло в колонне снимают циркуляционным орошением внизу колонны; тепло орошения используют для получения водяного пара. На установке предусмотрены две отпарные колонны (14 и 15) соответственно для легкого и тяжелого каталитического газойлей.

Установка может работать с рециркуляцией промежуточных фракций; их отводят из двух колонн (13) и насосами (12) подают к основанию реактора-пневмоподъёмника (11). На установке широко используется воздушное охлаждение, что сокращает объем оборотной воды.

Бензин - фракция С5 - 195 °С (40-50% от сырья) имеет октановое число моторным методом 78-81; Содержит до 20% олефинов и 20-40% ароматических углеводородов. Алканы в нем в основном изостроения. Этот бензин является базовым компонентом авиационных бензинов и компонентом автомобильных бензинов.

Легкий газойль крекинга - фракция 195-350 °С [15-20% (мас.) от сырья] содержит меньше олефинов (6-10%), но больше ароматических углеводородов (50—55%). Он используется как компонент (до 20% на смесь) товарных дизельных топлив.

Тяжелый газойль каталитического крекинга - фракция 350— 420 С [5-9% (мас.) от сырья] представляет собой концентрат ароматических структур (60-80%) и служит хорошим сырьем для получения технического углерода (сажи).

Остаток выше 420 °С в количестве 1-3% выводится снизу колонны и после отделения от него катализаторной пыли (шлама) используется как компонент котельных топлив. Образующийся в процессе кокс (5-7% от сырья) сжигается в регенераторе.