4.9. Изменение сечения балки

Разница между основной и измененной шириной пояса мала и изменение сечения нецелесообразно => и по этому  считать не надо.

считать не надо.

4.10. Определение размеров поперечных ребер

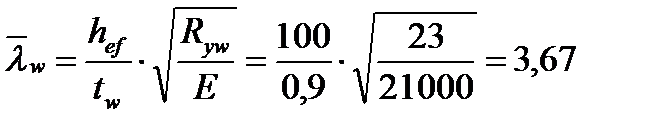

Определяем условную гибкость стенки

так как

так как  то согласно СП 16 укреплять стенку балки поперечными ребрами необходимо.

то согласно СП 16 укреплять стенку балки поперечными ребрами необходимо.

Так как  то согласно СП 16 укреплять стенку балки продольными ребрами жесткости не нужно.

то согласно СП 16 укреплять стенку балки продольными ребрами жесткости не нужно.

Установка шага поперечных ребер жесткости

Поперечные ребра жесткости рекомендуется установить на опорах и по длине балки в местах действия сосредоточенных сил от балок настила.

С использованием поперечных ребер жесткости будут запроектированы узлы сопряжения балок настила с главными балками. Поэтому необходимо установить в месте каждой балки настила поперечное ребро

Шаг ребер будет равен шагу a=ap=1800 мм.

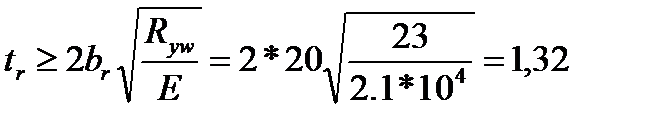

Ширину ребра принимаем из условии br≤ hеf /30+25=1000/30+25=18,18; br=20мм

Толщина ребра принимаем из условии

Принимаем tp=2 мм

4.11. Расчет поясных сварных швов

Поясные сварные швы, соединяющие пояса главной балки со стенкой, выполняют непрерывными двусторонними, с одинаковым катетом по всей длине, применяя

автоматическую сварку в лодочку. Расчет ведется на силу сдвига пояса относительно стенки. Сдвигающая сила на 1 см длины балки по ее измененному сечению определяется по формуле:

Марка сварочной проволоки СВ - 08А (ГОСТ 2246-70*).

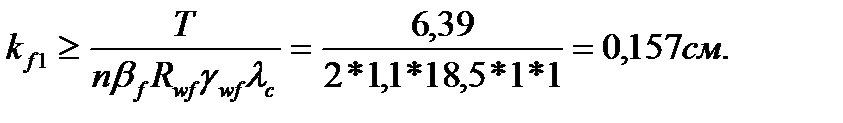

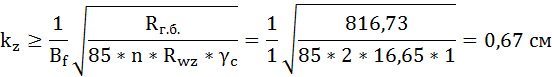

Требуемый катет шва:

-По металлу шва:

-По металлу границы сплавления:

В данных формулах:

Rwf =18,5 кН / см 2 – расчетное сопротивление углового шва по металлу шва (таб. 56 [3]);

Rwz =0,45· Run =0,45×37=16,65 кН / см 2 – расчетное сопротивление углового шва по металлу границы сплавления (Run =37 кН / см 2 – нормативное сопротивление проката сталей главной балки, таб. 51* [3]);

βf =1,1, βz =1,15– коэффициенты глубины проплавления (таб. 34* [3]);

γ wf =γ wz =1 – коэффициенты условий работы шва соответственно по металлу шва и по металлу границы сплавления (п. 11.2* [3]).

Окончательный катет сварного шва принимаем по таб. 38* [3].

При толщине наиболее толстого из свариваемых элементов t =23–32 мм минимальный катет шва kf =8 мм, данное значение катета удовлетворяет условиям.

4.12. Сопряжение главной балки и балки настила.

Сопряжение балок настила с главными балками принимается в одном уровне верхних поясов через поперечные ребра жесткости. Балки настила крепятся к поперечным ребрам жесткости главной балки болтами нормальной прочности (болты класса точности В). Для расчета примем болт М18×60.109Х ГОСТ Р 50793-95.

Расчетное усилие на срез, которое может быть воспринято одним болтом:

где: Rbs =19 кН / см 2 – расчетное сопротивление болта на срез (приложение 2, таб. 58* [3]) для болтов класса прочности 5,6;

γb=0,9 – коэффициент условий работы болтового соединения (таб.35* [3]);

Аb =2,54 см2 – площадь сечения стержня болта (приложение 2, таб. 62* [3]);

ns =1 – число расчетных срезов одного болта.

Расчетное усилие на смятие, которое может быть воспринято одним болтом, определяется по формуле:

где: Rbp =45 кН / см 2 – расчетное сопротивление смятию болтового соединения (таб. 59* [3],

Σ t min=6,5 мм – наименьшая суммарная толщина элементов, сминаемых в одном направлении ts=6,5мм, tр=8мм.

Необходимое количество болтов в соединении:

где: Rбн =Qmax=115,64 – опорная реакция балки настила.

По расчету принимаем 3 болта.

Размещаем болты на балке настила. Болты располагаем симметрично с учетом толщины полки главной балки и высоты катета сварного шва, соединяющего поперечные ребра жесткости и полку главной балки.

По таб. 39 [3] назначаем минимальные расстояния:

между центрами болтов a min,1=2dотв=2×20=40 мм;

от центра болта до края элемента вдоль усилия a min,2=2,5dотв=2,5×20=50 мм;

от центра болта до края элемента поперек усилия при обрезных кромках (для двутавра) amin,3=1,5dотв=1,5×20=30 мм.

Длина вырезаемого участка стенки не должна превышать:

Проверяем сечение балки на срез с учетом ослабления отверстиями под болты и среза части верхней полки и стенки балки:

Прочность балки настила обеспечена.

4.13. Расчет монтажного стыка главной балки на высокопрочных болтах

Соединение будем выполнять из высокопрочных болтов М36 ГОСТ 22356-77* из стали 40Х «селект» и накладках, каждый пояс перекрываем 3-мя горизонтальными накладками, а стенку двумя вертикальными. Встык поперечная сила равна 0, изгибающий момент МАХ. Он распределяется между поясами и стенкой прямо-пропорционально их жесткостям.

Ммах=2572,70кНм

Изгибающий момент, воспринимаемый поясами:

кН*см

кН*см

Расчетное усилие в поясе:

Расчетное усилие, которое может быть воспринято каждой поверхностью трения соединяемых элементов, стянутых одним высокопрочным болтом:

где: Rbh =0,7· Rbun =0,7×75=52,5кН/см2 – расчетное сопротивление высокопрочного болта (таб. 61* [3]) для болтов d=36мм;

Abn =8,16см2 – площадь сечения болта нетто (таб.62* [3]);

γb=1 – коэффициент условий работы соединения при количество болтов в первом приближении n ≥10 (п. 11.13* [3]);

μ =0,42 – коэффициент трения (по таб. 36* [3]);

γh=1,02 – коэффициент надежности для способа очистки двух соединяемых поверхностей газопламенного без консервации и способе регулирования натяжения болтов по углу поворота гайки.

Необходимое количество болтов на полунакладке:

где: k тр=2 – количество поверхностей трения, соединяемых элементов. Принимаем количество 8 болтов. Полученное количество болтов ставим по каждую сторону от центра стыка, т.е. на каждой полунакладке.

По таб.39 [3] определяем минимальные расстояния:

между центрами болтов в любом направлении a min,1=2,5· d отв=2,5×38=95 мм.

расстояние от центра болта до края элемента a min,2=1,3· d отв=1,3×38=49,4 мм.

Принимаем amin,1=100мм и amin,2=60мм.

Пояс балки перекрываем тремя накладками сечениями 800х400x20мм и две 800х180x20мм.

Общая площадь сечения:

37,5*2,6=97,5 см2

37,5*2,6=97,5 см2

Проверяем ослабление нижнего растянутого пояса отверстиями под болты d отв=38 мм. По краю стыка пояс ослаблен четырьмя отверстиями:

– необходима проверка

– необходима проверка

Поясные соединения удовлетворяют. Толщина пояса удовлетворяет.

Проверяем ослабление накладок в середине стыка четырьмя отверстиями:

Условие выполняется. Толщина накладок удовлетворяет.

Расчёт стыка стенки:

Изгибающий момент, воспринимаемый стенкой главной балки:

Принимаем расстояние между крайними по высоте рядами болтов:

Коэффициент стыка:

где: m =2 – количество вертикальных рядов болтов на полунакладке;

kтр =2 – количество поверхностей трения.

Принимаем количество болтов в одном вертикальном ряду k =6 при α =0,619<1.4 (таб.7.9 [9]).

В соответствии с требованиями таб. 39 [3] назначаем шаг болтов а min=2,5d=2,5*38=95 мм. Но расстояние между крайними рядами болтов сохраняем прежним а max=1000 мм.

Проверяем МАХ усилие в крайних рядах болтов:

Стенку перекрываем двумя вертикальными накладками сечением 1100х410х10мм.

Усилие натяжения

4.14. Расчет опорной части главной балки

Главная балка примыкает к колонне сбоку, опираясь на опорные столики, соединяется с колонной на болтах нормальной точности, которые устанавливаем конструктивно без расчета. Класс стали опорного ребра, принимаем такой же, как класс стали стенки главной балки С255. Выступающую вниз часть опорного ребра принимаем а р= 30 мм.

Так как толщина опорного ребра еще не определена и соотношение величин а р и 1,5 t p неизвестно, в первом приближении, принимая а р≤1,5 t p, определяем толщину ребра из условия смятия:

где

Rp = Run /γ m =37/1,025=36,1 кН / см 2.

Run =37 кН / см 2 – нормативное временное сопротивление стали С255 широкополосного листового универсального проката толщиной от 20 до 40 мм (таб.В.5 СП 16)

Ширину опорного ребра принимаем равной ширине пояса в месте изменения сечения главной балки bp =  =37,5 см. Толщина опорного ребра равна:

=37,5 см. Толщина опорного ребра равна:

Проверяем ар≤1,5tp, а р= 30 мм > 1.5х6,2=9,3 мм → условие смятия не выполняется, определяем размеры опорного ребра из условия сжатия:

Проверяем ар≤1,5tp, а р= 30 мм < 1.5х10=15мм → условие не выполняется.

В соответствии с сортаментом принимаем прокат полосу 22х240

Проверяем опорную часть балки на устойчивость из плоскости:

Устойчивость опорной части балки обеспечена.

Вычислим толщину ребра по формуле свода правил:

Геометрические характеристики опорного участка стенки балки:

где:

Гибкость опорного участка равна:

По таб. Д.1 СП16 для найденного значения гибкости и расчетного сопротивления Ry =23 кН / см 2 определяем интерполяцией коэффициент продольного изгиба φ=0,957.

4.15. Расчет сварных швов крепления опорного ребра к стенке балки

Сварные швы, прикрепляющие опорное ребро к стенке балки, выполняются полуавтоматической сваркой в среде углекислого газа. По таб. 55* [3] принимаем марку сварочной проволоки Св-08Г2С.

Определяем катет шва:

-по металлу шва:

-по металлу границ сплавления:

где: βf =0,7; βf =1 – коэффициенты глубины проплавления (по таб. 34* [3]);

n=2 – для двусторонних швов:

Rwf =22 кН/см2 – расчетное сопротивление углового шва (по приложению 2, таб.56 [3]);

Rwz =0,45·Run =0,45×37=16,65 кН/см2, где Run =37 кН/см2 (таб. 51* [3]) для стали С255 при tp=22 мм.

Минимально допустимый катет шва определяем по таб. 38* СНиП II-23-81* для таврового сечения с двусторонними угловыми швами при толщине более толстого из свариваемых элементов tp=15 мм. Минимальный катет шва равен 7мм. Окончательно принимаем эту величину kf=8мм.

Определяем размеры опорного столика.

tстолика = tp + 20 = 15 + 20 = 35 мм.

hстолика определяется длиной швов его крепления

Принимаем hстолика=20 см

5. Расчет колонн сплошного сечения К3

5.1. Расчетная схема

Для расчета принята колонна К3 как самая нагруженная в балочной клетке, т.е. результаты, полученные для нее автоматически и с большим запасом подойдут и для остальных колонн. Сталь С245 ГОСТ 27772-88.

5.2. Сбор нагрузок

Расчетная нагрузка на среднюю колонну (колонну К3) равна сумме двух опорных реакций главной балки на этой колонне:

5.3. Определение требуемой площади сечения

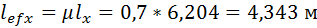

Расчетные длины колонны:

-в плоскости главных балок

-из плоскости

Расчетные длины колонн:

в плоскости

из плоскости

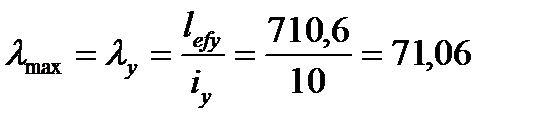

5.4. Конструктивный расчет подбор сечения колонны.

Колонну проектируем в виде составного стального двутавра. Подбор сечения колонны методом последующих приближений.

Сталь для колонн С245. Для данной стали Ry =24 кН / см 2 (таб. В.5 СП 16 для фасонного проката толщиной 2 –20 мм). Задаемся гибкостью λз=70→λ=2,4 Отсюда по табл. Д.1 находим коэффициент продольного изгиба φ=0,760.

- Определим требуемую площадь сечения колонны:

Принимаем bf=337,5 мм.

hef=bf=337,5 мм. Принимаем tw=8 мм, находим tf :

, принимаем tf= 14 мм

, принимаем tf= 14 мм

- Проверка устойчивости:

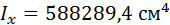

- Определяем геометрические характеристики подобранного сечения:

- Проверка гибкости:

-Проверка местной устойчивости полки и стенки для прокатного двутавра не требуется.

5.5. Расчет и конструирование базы колонны сплошного сечения

Материал базы - сталь С-245, с расчётным сопротивлением при t=10-20мм (R=240мПа) и при t=20-40мм (R=230мПа),

Бетон фундамента В15, Rпр=0,85кН/см2,

Нагрузка на базу N=2159,04кН.

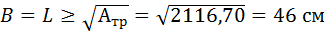

Определяем требуюмую площадь плиты базы.

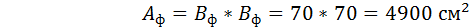

Плиту проектируем квадратной в плане:

Принимаем опорную плиту размерами B = L =500 мм.

Размеры фундамента под опорной плитой принимаем на 20 см больше габаритов плиты В ф= L ф=500+200=700 мм. В итоге, площадь опорной плиты и верхнего обреза фундамента:

Уточняем коэффициент, учитывающий местное сжатие бетона, и расчетное сопротивление бетона смятию:

Рассчитываем напряжение под плитой базы

Конструируем базу колонны с траверсами толщиной 10 мм, привариваем их к полкам колонны и к плите угловыми швами. Вычисляем изгибающие моменты на разных участках для определения толщины плиты.

Участок №1,опёртый по 4 сторонам,

отношение сторон:

→α1=0,125 (табл. Е.2 СП16)

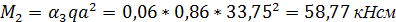

Участок№2,опертый по 3 сторонам a1/d1=61/337,5=0,18→α3=0,06

Участок №3, консольный

Определяем толщину плиты по максимальному изгибающему моменту.

Принимаем плиту толщиной tпл=40мм.

Толщину траверсы принимаем 14 мм. Прикрепление траверсы к колонне выполняется полуавтоматической сваркой в углекислом газе сварочной проволокой Св08Г2С. Согласно таблица 38* СП16 минимальный kf будет равен 6мм, а максимальная kf max=1.2t=1.2*1.4=17мм, то принимаем 10мм.

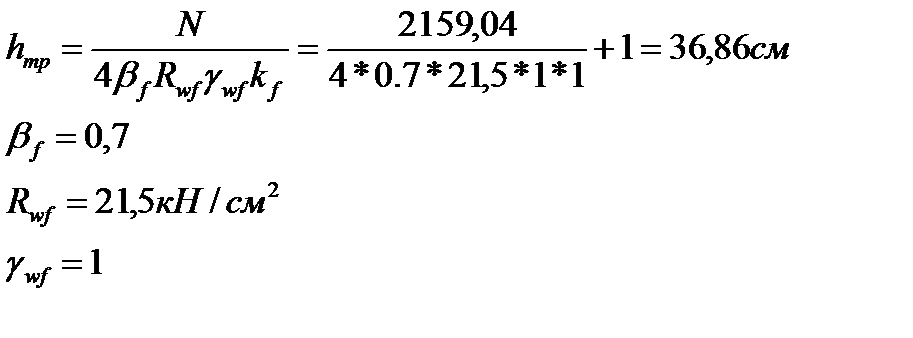

Определяем высоту траверсы:

А ) Расчет по металлу шва:

bw=0,7; bc=1,0;

Б) Расчет по границе сплавления:

Принимаем высоту траверсы hтр=380мм

Проверяем шов проварки траверсы к колонне:

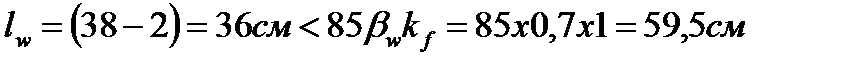

Проверяем допустимую длину шва:

Требование к максимальной длине швов выполняется.

Крепление траверсы к плите принимаем угловые швы kf=12мм.

Проверяем прочность швов:

Швы удовлетворяют требованиям прочности. При вычислении суммарной длины швов с каждой стороны шва не учитывалось 1см на не провар. Приварку торца колонны к плите выполняем конструктивными швами Кf=6 мм.

Фундаментные болты принимаем конструктивно d=30мм ГОСТ 24379.0-80 из стали 09Г2С по ГОСТ 19281-73*, dотв=45мм.

Список литературы

1. СНиП 2.01.07-85*. Нагрузки и воздействия / Минстрой России. – М.: ГПЦПП, 1996. – 44 с.

2. СП 20.13330.2011 Нагрузки и воздействия. Актуализированная редакция к СНиП 2.01.07-85*/ Москва, 2011г.

3. СНиП II-23-81*. Стальные конструкции / Госстрой СССР. – М.: ЦИПТ Госстроя СССР, 1990. – 96 с.

4. СП 16.13330.2011 Стальные конструкции. Актуализированная редакция к СНиП II-23-81*/ Москва, 2011г.

5. СП 52-101-2003 Бетонные и железобетонные конструкции без предварительного напряжения арматуры. М.: 2004. - 76с.

6. Пособие по расчету и конструированию сварных соединений стальных конструкций (к главе СНиП II-23-818). Москва. Стройиздат 1984г.

7. Металлические конструкции. Общий курс. Учебник для вузов/ Е.Н.Беленя, В.А.Балдин, Г.С.Ведеников и др.; Стройиздат, 1986.-560с. ил.

8. Мандриков А.П. Примеры расчета металлических конструкций: Учебное пособие для средних специальных учебных заведений. – 3-е изд., стереотипное. Перепечатка с издания Стройиздат 1991 г. М.: ООО ИД «Альянс», 2006. – 431 с.

9. Металлические конструкции: учебник для студ. Высш. Учеб. Заведений / Ю.И.Кудишин, Е.И.Беленя, В.С.Игнатьева и др.; под ред. Ю.И.кудишина. – 9-е изд., стер. – М.: Издательский центр «Академия», 2007. – 688 с.