Программирование для станков с ЧПУ сверлильно-расточной группы в общем случае сводится к кодированию следующих действий:

1) позиционирование инструмента от одной опорной точки (центра отверстия) к другой;

2) запуск циклов обработки отверстий, когда инструмент, располагается над требуемой точкой;

3) замена инструмента и коррекция его длины.

Для упрощения программирования сверлильных и расточных переходов используют постоянные циклы обработки отверстий, которые в общем случае включают в себя следующие действия:

1) быстрое перемещение вдоль оси Z из начальной точки цикла до точки начала рабочей подачи (точки возврата);

2) однократный рабочий ход вдоль оси Z на заданную глубину отверстия, либо поэтапное заглубление инструмента с периодическим выводом его из отверстия (в конце рабочего хода может присутствовать задержка);

3) вывод инструмента из обрабатываемого отверстия на быстром или рабочем ходу в точку возврата или начальную точку цикла (может быть произведен реверс вращения шпинделя).

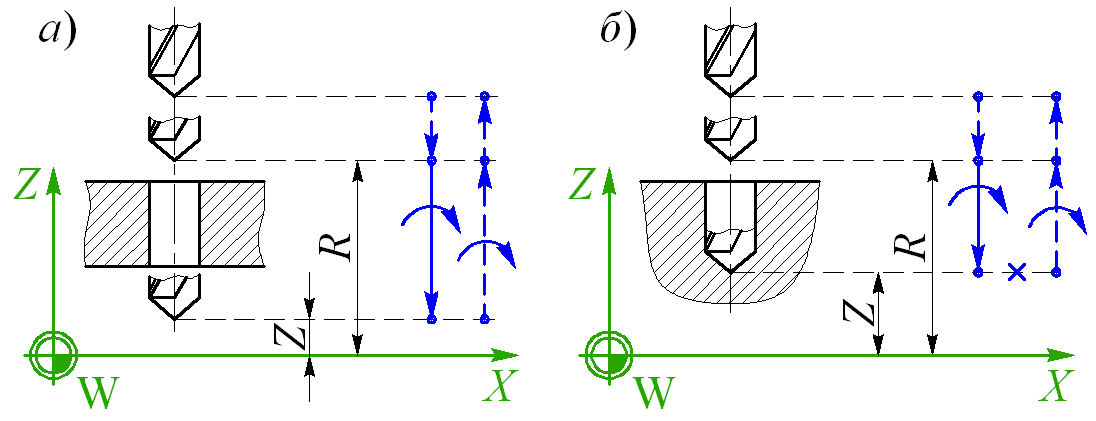

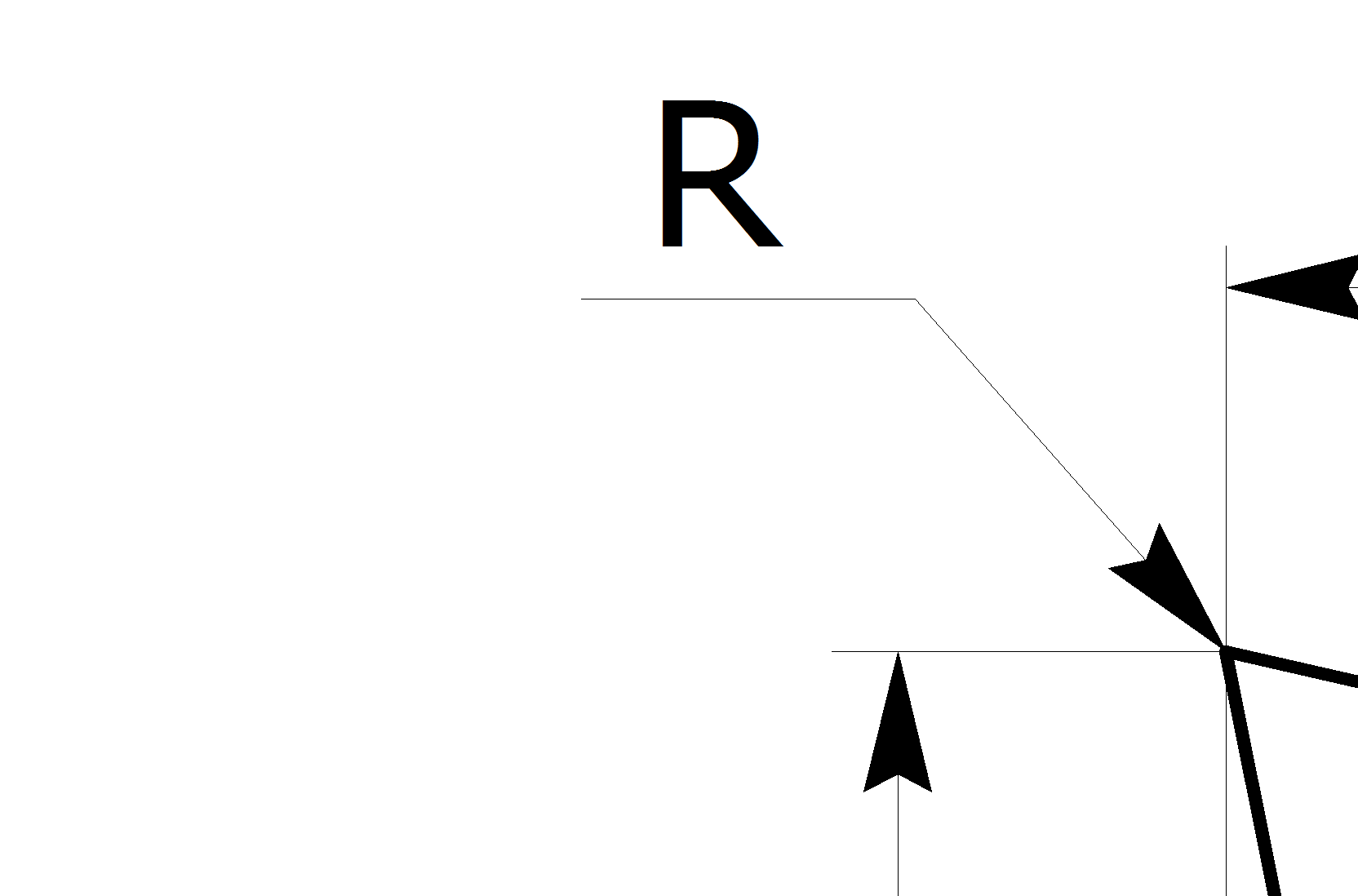

Функции G 81 (сверление и центрование) и G 82 (сверление с паузой в конце рабочего хода) задают циклы сверления с однократным проходом (рис. 5.2). При этом G 81 обычно применяется при сверлении сквозных отверстий, а G 82 – глухих отверстий (пауза позволяет более качественно очистить дно отверстия).

Кадр, в котором задается цикл сверления с однократным проходом, имеет следующий вид:

N… G81 (G82) X… Y… Z… P… R… K… F… LF

где параметр P задает время задержки в конце рабочего хода в микросекундах (игнорируется при использовании G 81); параметр K определяет количество циклов сверления в одном месте (по молчанию K имеет значение 1; при записи K 0 данные о цикле вводятся в память системы ЧПУ, но сам цикл не выполняется).

Рис. 5.2. Циклы сверления с однократным проходом: а) цикл G 81; б) цикл G 82

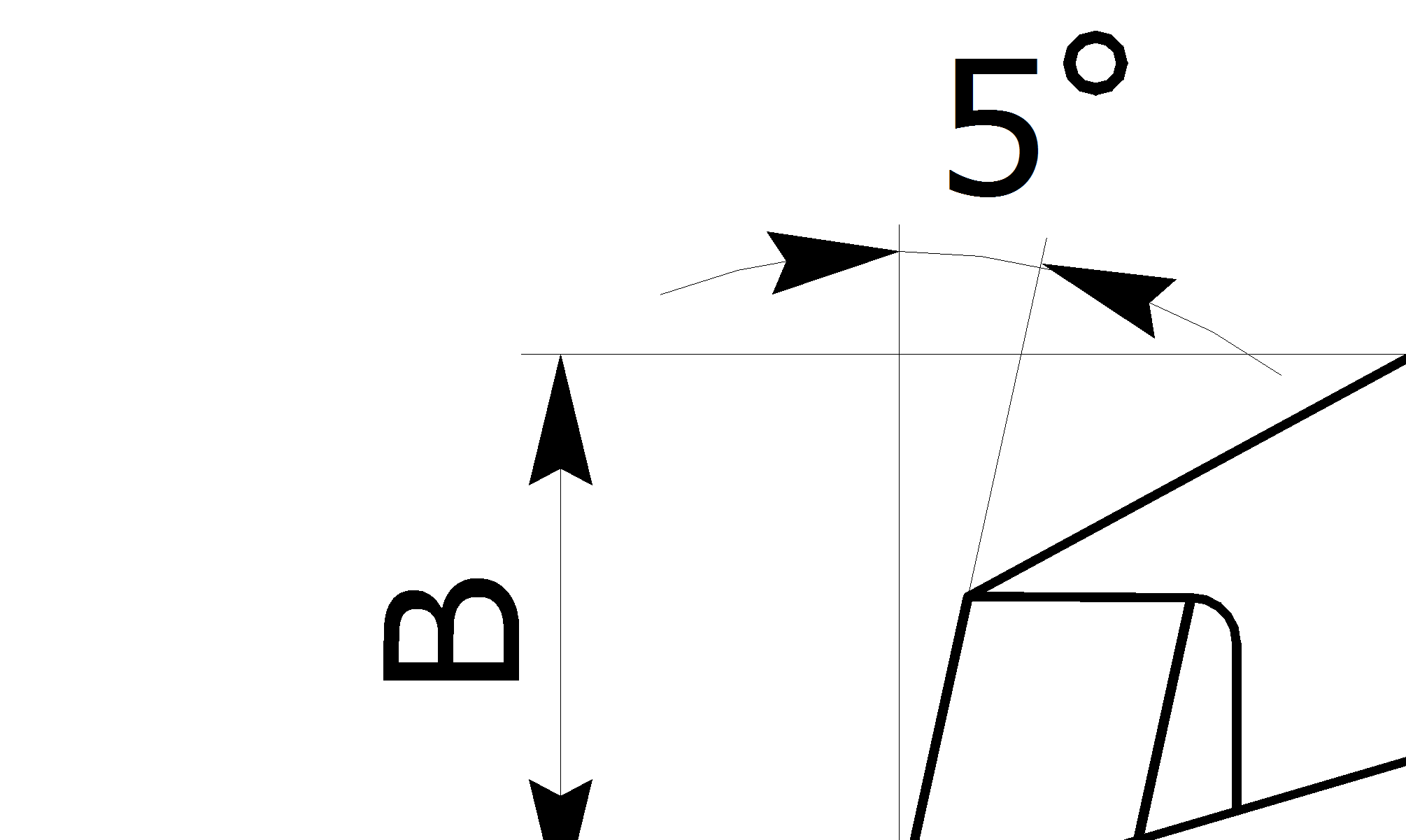

Функция G 83 задает цикл глубокого сверления, при котором обработка сопровождается многократным выводом инструмента из отверстия для удаления стружки.

Кадр, в котором задается цикл глубокого сверления, имеет следующий вид:

N… G83 X… Y… Z… Q… R… K… F… LF

где параметр Q определяет приращение глубины сверления за один проход (рис. 5.3).

Рис. 5.3. Цикл глубокого сверления G 83

Функция G 84 задает цикл нарезания резьбы метчиком, при котором по достижении заданной глубины осуществляется реверс рабочей подачи и вращения шпинделя.

Кадр, в котором задается цикл нарезания резьбы метчиком, имеет следующий вид:

N… G84 X… Y… Z… R… K… F… LF

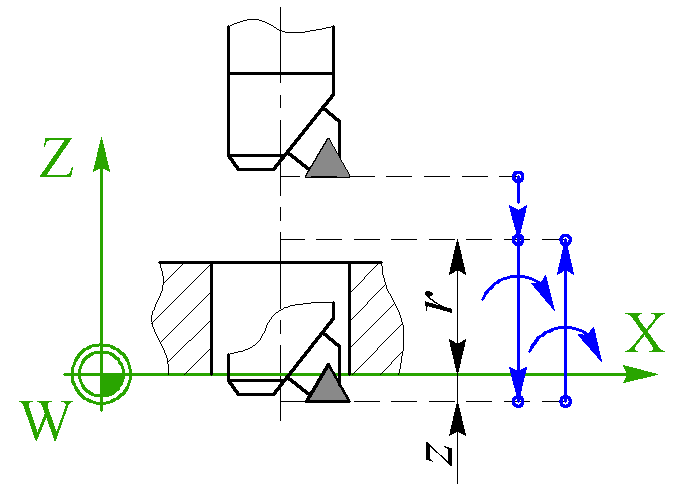

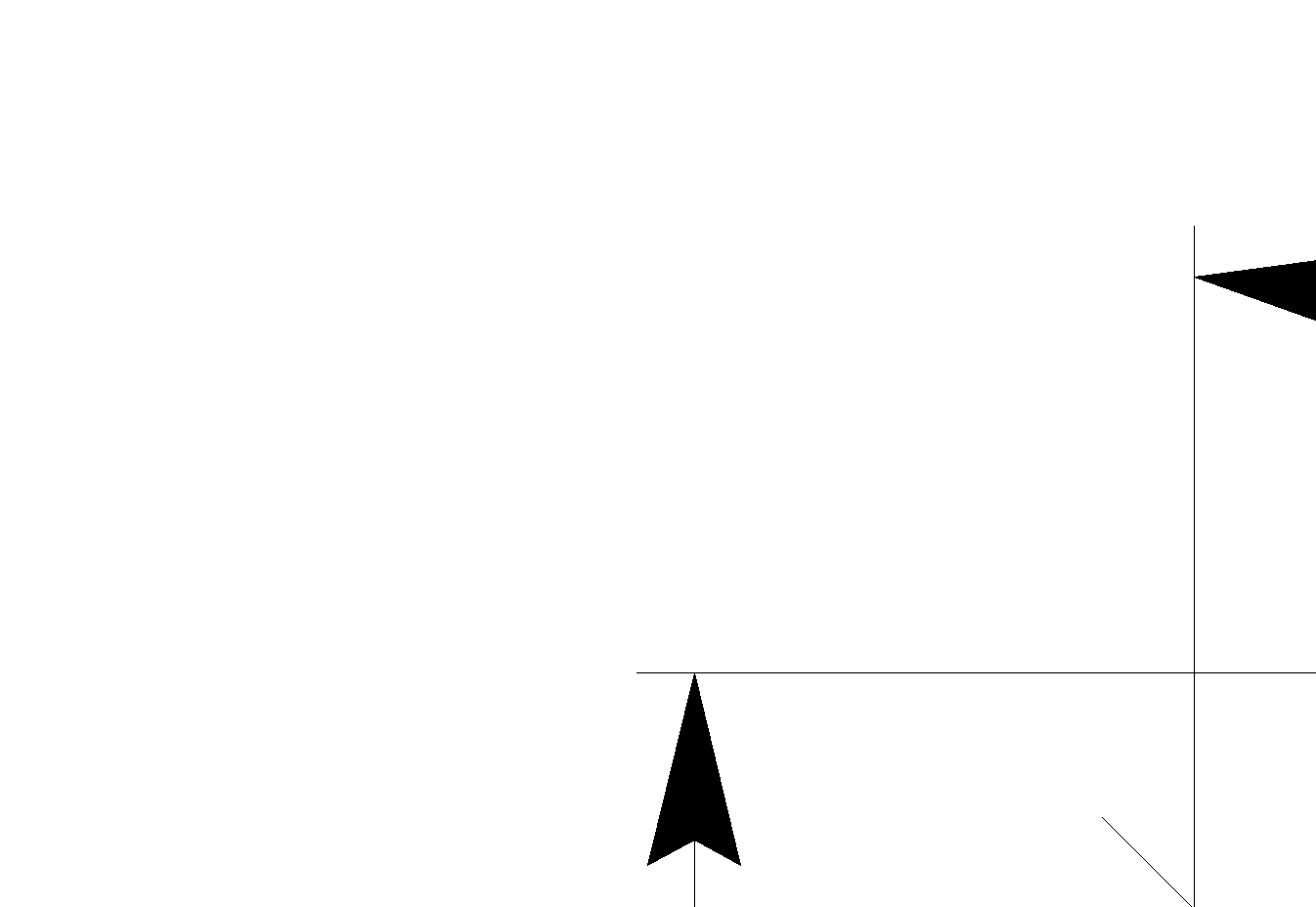

Функция G 85 (растачивание или развертывание) задает самый простой цикл растачивания без задержки в конце рабочего хода (рис. 5.4). Кадр, в котором программируется цикл растачивания G 85, записывается следующим образом:

N… G85 X… Y… Z… R… K… F… LF

Рис. 5.4. Цикл простого растачивания (развертывания) G 85

Функция G 87 (растачивание) задает цикл растачивания с радиальным смещением расточной оправки для ввода инструмента в отверстие на быстром ходу и применяется для растачивания отверстий на обратной подаче (рис. 5.5). Данный цикл предполагает следующие действия:

1) быстрое перемещение расточной оправки в начальную точку цикла и ее радиальное смещение на величину q относительно оси отверстия;

2) быстрое перемещение расточной оправки в точку возврата (координата r) и ее радиальное смещение на величину q до совмещения с осью отверстия;

3) рабочий ход в точку с координатой z с остановкой подачи в конце рабочего хода на время p;

4) остановка вращения шпинделя и отвод расточной оправки от обрабатываемой поверхности в радиальном направлении на величину q;

5) быстрое перемещение расточной оправки вдоль оси Z в начальную точку (по умолчанию) или в точку возврата;

6) совмещение оси вращения шпинделя с ось отверстия.

Рис. 5.5. Цикл растачивания с радиальным смещением, задаваемый функцией G 87

Кадр, в котором программируется цикл растачивания, задаваемый функцией G 87, имеет следующий вид:

N… G87 X… Y… Z… Q… R… K… F… LF

где параметр Q определяет значение q радиального смещения расточной оправки (рис. 5.5).

Для стержневых и расточных инструментов, применяемых для обработки отверстий, требуется указать только коррекцию на длину инструмента без указания коррекции на диаметр.

Для станков сверлильно-расточной группы задание коррекции на длину инструмента производится функцией G 43 (G 44), если инструмент короче (длиннее) запрограммированного. При этом в корректор заносится абсолютная разность Δ z между расчетной z 0 и действительной z 1 координатой центра инструмента. Отсюда кадр УП, в котором задается коррекция на длину инструмента, будет иметь следующий вид:

N… G43 (G44) Z… T… LF

Слово H 00 или функция G 49 используются для отмены коррекции на длину инструмента.

3.3. Порядок выполнения работы

Данная лабораторная работа предполагает выполнение следующих этапов:

1). Изучить методические указания к лабораторной работе.

2). Пройти собеседование с преподавателем и получить задание для выполнения работы.

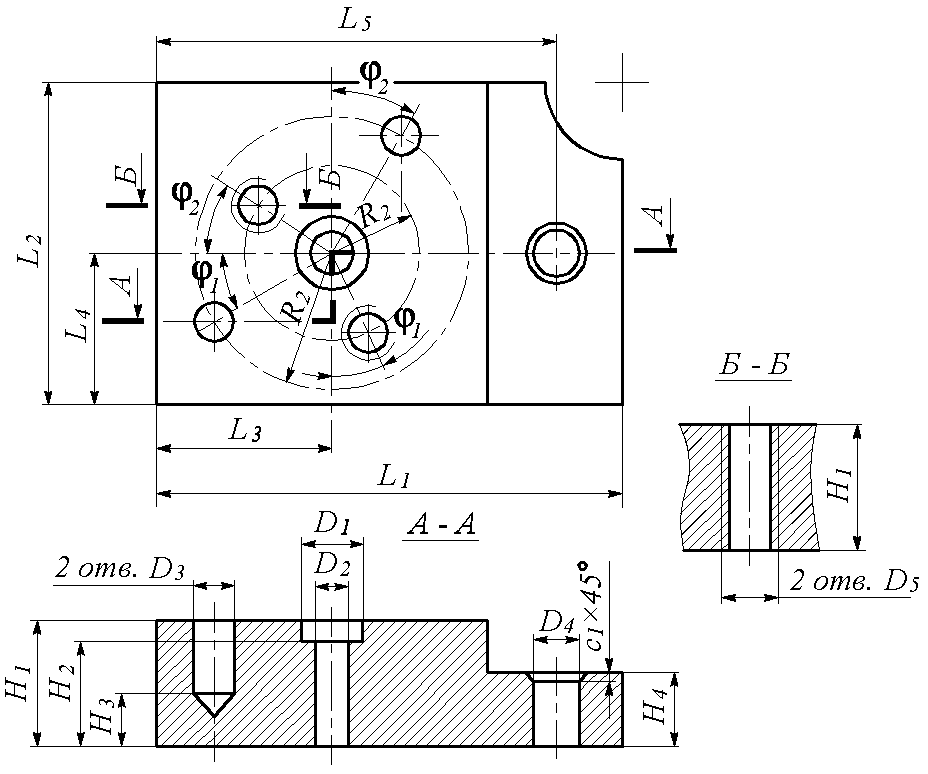

3). На основе конфигурации отверстий в детали (рис. 5.6 – 5.10), их размеров и точности (табл. 5.1 – 5.5) составить последовательность технологических переходов для обработки каждого отверстия. Для одинаковых отверстий составить одну последовательность.

4). Для разнотипных переходов произвести выбор режущих инструментов и построить схемы обработки отверстий.

5). Составить общую для всех отверстий последовательность технологических переходов

5). Построить расчетно-технологическую карту для данной операции.

6). На основе полученных данных составить текст управляющей программы

7). Оформить и защитить отчет по лабораторной работе.

Индивидуальные варианты заданий

Режимы обработки необходимо произвольно выбрать из следующих диапазонов: подача 440÷560 мм/мин, скорость вращения шпинделя 35÷50 м/мин. При программировании обработки отверстий, расположенных под углом к плоскостям детали, размерные перемещения следует задавать в полярной системе координат.

Рис. 5.6. Эскиз обрабатываемой детали для вариантов 1, 6, 11, 16, 21

Таблица 5.1

Размеры обрабатываемых деталей для вариантов 1, 6, 11, 16, 21

| Размер | Вариант | ||||

| L 1 | |||||

| L 2 | |||||

| L 3 | |||||

| L 4 | |||||

| L 5 | |||||

| L 6 | |||||

| D 1 | |||||

| D 2 | |||||

| D 3 | |||||

| D 4 | 11Н7 | 9Н7 | 12Н7 | 10Н8 | 8Н7 |

| D 5 | 9М | 6М | 7М | 8М | 6М |

| H 1 | |||||

| H 2 | |||||

| H 3 | |||||

| H 4 | |||||

| H 5 | |||||

| R 1 | |||||

| R 2 | |||||

| с 1 | |||||

| φ 1 | 20˚ | 22˚ | 25˚ | 21˚ | 23˚ |

| φ 2 | 25˚ | 20˚ | 25˚ | 24˚ | 23˚ |

Рис. 5.7. Эскиз обрабатываемой детали для вариантов 2, 7, 12, 17, 22

Таблица 5.2

Размеры обрабатываемых деталей для вариантов 2, 7, 12, 17, 22

| Размер | Вариант | ||||

| L 1 | |||||

| L 2 | |||||

| L 3 | |||||

| L 4 | |||||

| L 5 | |||||

| D 1 | |||||

| D 2 | |||||

| D 3 | |||||

| D 4 | 15Н7 | 13Н8 | 14Н7 | 16Н8 | 12Н7 |

| D 5 | 7М | 9М | 10М | 8М | 9М |

| H 1 | |||||

| H 2 | |||||

| H 3 | |||||

| R 1 | |||||

| R 2 | |||||

| с 1 | |||||

| φ 1 | 20˚ | 18˚ | 22˚ | 24˚ | 20˚ |

| φ 2 | 18˚ | 22˚ | 25˚ | 25˚ | 20˚ |

Рис. 5.8. Эскиз обрабатываемой детали для вариантов 3, 8, 13, 18, 23

Таблица 5.3

Размеры обрабатываемых деталей для вариантов 3, 8, 13, 18, 23

| Размер | Вариант | ||||

| L 1 | |||||

| L 2 | |||||

| L 3 | |||||

| L 4 | |||||

| L 5 | |||||

| D 1 | |||||

| D 2 | |||||

| D 3 | |||||

| D 4 | 15Н7 | 17Н8 | 14Н7 | 13Н7 | 16Н8 |

| D 5 | 13М | 10М | 12М | 13М | 10М |

| H 1 | |||||

| H 2 | |||||

| H 3 | |||||

| H 4 | |||||

| R 1 | |||||

| R 2 | |||||

| с 1 | |||||

| φ 1 | 24˚ | 25˚ | 23˚ | 24˚ | 27˚ |

| φ 2 | 26˚ | 25˚ | 23˚ | 27˚ | 29˚ |

Рис. 5.9. Эскиз обрабатываемой детали для вариантов 4, 9, 14, 19, 24

Таблица 5.4

Размеры обрабатываемых деталей для вариантов 4, 9, 14, 19, 24

| Размер | Вариант | ||||

| L 1 | |||||

| L 2 | |||||

| L 3 | |||||

| L 4 | |||||

| L 5 | |||||

| D 1 | |||||

| D 2 | |||||

| D 3 | |||||

| D 4 | 15Н7 | 13Н8 | 12Н7 | 14Н7 | 11Н7 |

| D 5 | 10М | 7М | 8М | 10М | 9М |

| H 1 | |||||

| H 2 | |||||

| H 3 | |||||

| R 1 | |||||

| R 2 | |||||

| с 1 | |||||

| φ 1 | 28˚ | 30˚ | 25˚ | 27˚ | 28˚ |

| φ 2 | 25˚ | 30˚ | 29˚ | 28˚ | 29˚ |

Рис. 5.10. Эскиз обрабатываемой детали для вариантов 5, 10, 15, 20, 25

Таблица 5.5

Размеры обрабатываемых деталей для вариантов 5, 10, 15, 20, 25

| Размер | Вариант | ||||

| L 1 | |||||

| L 2 | |||||

| L 3 | |||||

| L 4 | |||||

| L 5 | |||||

| L 6 | |||||

| D 1 | |||||

| D 2 | |||||

| D 3 | |||||

| D 4 | 18Н7 | 19Н10 | 15Н7 | 20Н8 | 16Н7 |

| D 5 | 17М | 13М | 16М | 14М | 13М |

| H 1 | |||||

| H 2 | |||||

| H 3 | |||||

| H 4 | |||||

| H 5 | |||||

| H 6 | |||||

| R 1 | |||||

| R 2 | |||||

| с 1 | |||||

| φ 1 | 30˚ | 25˚ | 20˚ | 30˚ | 32˚ |

| φ 2 | 32˚ | 22˚ | 22˚ | 30˚ | 28˚ |

3.4. Контрольные вопросы

1. Каковы основные технологические особенности обработки отверстий на станках с ЧПУ?

2. Что относится к основным и дополнительным элементам отверстий?

3. В чем заключаются отличия параллельного и последовательного способов обхода инструментами однотипных отверстий?

4. Какими функциями кодируются ускоренные перемещения при сверлильно-расточной обработке?

6. Из каких действий состоит постоянный цикл обработки отверстия?

7. Какими функциями задаются постоянные циклы обработки отверстий?

8. Какими командами производится вызов и отмена коррекции инструмента на вылет при программировании обработки на сверлильно-расточных станках с ЧПУ?

РЕКОМЕНДУЕМАЯ ЛИТЕРАТУРА

Печатные издания.

1. Босинзон М.А. Современные системы ЧПУ и их эксплуатация / М.А. Босинзон; под ред. Б.И. Черпакова. – 2-е изд., стер. – М.: Издательский центр «Академия», 2008. – 192 с.

2. Бунаков П.Ю. Технологическая подготовка производства в САПР. – М.: ДМК Пресс, 2012. – 208 с.

3. Ловыгин А.А., Теверовский Л.В. Современный станок с ЧПУ и CAD/CAM-система. – М.: ДМК Пресс, 2012. – 280 с.

4. Малюх В.Н. Введение в современные САПР: курс лекций. – М.: ДМК Пресс, 2014. – 192 с.

5. Серебреницкий П.П. Программирование автоматизированного оборудования: учебник для вузов: В 2 ч. Ч. 1. / П.П. Серебреницкий, А.Г. Схиртладзе. – М.: Дрофа, 2008. – 576 с.

6. Серебреницкий П.П. Программирование автоматизированного оборудования: учебник для вузов: В 2 ч. Ч. 2. / П.П. Серебреницкий, А.Г. Схиртладзе. – М.: Дрофа, 2008. – 301 с.

7. Сосонкин В.Л., Мартинов Г.М. Системы числового программного управления: Учеб. пособие. – М.: Логос, 2005. – 296 с.

8. Устройство ЧПУ NC-110, NC-200, NC-210. Руководство оператора. – СПб.: Балт-Систем, 2004. – 150 с.

Интернет-ресурсы.

1..

2..

ПРИЛОЖЕНИЕ

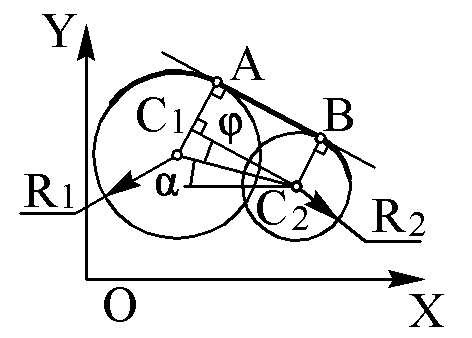

П.1. Формулы для определения координат опорных точек траектории

Таблица П.1

Уравнения и формулы для расчета координат опорных точек на контуре детали

| № | Расчетная схема | Уравнения и формулы |

| y = k 1 x + b 1 y = k 2 x + b 2 k 1 = tg α 1, k 2 = tg α 2. | |

| y = kx + b; (у – yC)2 + (x – xC)2 = R 2; k = tg α. | |

| х А = x C1 ± R sin α; y А = y C1 ± R cos α. | |

| х А = x C1 ± R 1·sin(α + φ); y А = y C1 ± R 1·cos(α + φ); х В = x C2 ± R 2·sin(α + φ); y В = y C2 ± R 2·cos(α + φ); α = arctg (у C2 – y C1)/ (x C2 – x C1); φ = arcsin (R 2 – R 1)/[(у C2 – y C1)2 + (x C2 – x C1)2]1/2. | |

| (у – y C1)2 + (x – x C1)2 = R 12 (у – y C2)2 + (x – x C2)2 = R 22 | |

| х А = x C1 ± R cos α; y А = y C1 ± R sin α; α = arctg (у C2 – y C1)/ (x C2 – x C1). |

Таблица П.2

Формулы для расчета координат опорных точек на эквидистанте

| № | Расчетная схема | Формулы |

| х 1 = x А + R и·sin α 1; y 1 = y А + R и·cos α 1; х 2 = x А + R и·sin α 2; y 2 = y А + R и·cos α 2. | |

| х 1 и y 1 определяются аналогично схеме 1 х 2 = x А + R и·(x C – x A)/ R; y 2 = y А + R и·(y C – y A)/ R. | |

| х 1 = x А + R и·(x A – x C1)/ R 1; y 1 = y А + R и·(y A – y C1)/ R 1; х 2 = x А + R и·(x C2 – x A)/ R 2; y 2 = y А + R и·(y C2 – y A)/ R 2. |

П.2. Основные подготовительные и вспомогательные функции

Таблица П.3

Значения основных подготовительных функций

| Код функции | Наименование | Значение |

| G 00 | Быстрое позиционирование | Перемещение на быстром ходу в заданную точку |

| G 01 | Линейная интерполяция | Рабочее перемещение в заданную точку по прямой |

| G 02, G 03 | Круговая интерполяция | Рабочее перемещение в заданную точку по дуге окружности в направлении часовой стрелки (G02) и против часовой стрелки (G03) |

| G 04 | Выдержка времени, заданная в кадре | |

| G 09 | Замедление в конце кадра | |

| G 17, G 18, G 19 | Выбор плоскости | Использование в качестве рабочей плоскости соответственно XY, XZ, YZ |

| G 33 | Нарезание резьбы | |

| G 40 | Отмена коррекции на радиус | |

| G 41, G 42 | Вызов коррекции на радиус | |

| G 80 | Отмена постоянных циклов | |

| G 81 | Цикл сверления | |

| G 82 | Цикл растачивания | |

| G 83 | Цикл глубокого сверления | |

| G 84 | Цикл нарезания резьбы метчиком | |

| G 85 | Цикл рассверливания | |

| G 86 | Цикл развертывания | |

| G 90 | Абсолютный размер | Отсчет перемещений относительно выбранной нулевой точки |

| G 91 | Размер в приращениях | Отсчет перемещения относительно предыдущей запрограммированной точки |

| G 94, G 95 | Единица скорости подачи | Скорость подачи соответственно в мм/мин и в мм/об |

| G 96, G 97 | Единица скорости главного движения | Скорость главного движения соответственно в м/мин и в об/мин |

Таблица П.4

Значения основных вспомогательных функций

| Код функции | Наименование | Значение |

| М 00 | Программируемый останов | Останов без потери информации по окончании обработки соответствующего кадра. После выполнения команд происходит останов шпинделя, охлаждения, подачи. Работа по программе возобновляется нажатием кнопки «пуск» пульта системы ЧПУ |

| М 02 | Конец программы | Указывает на завершение отработки УП и приводит к останову шпинделя, подачи и выключению охлаждения после выполнения всех команд в кадре. Используется для приведения в исходное состояние УЧПУ и (или) исполнительных органов станка |

| М 03 | Вращение шпинделя по часовой стрелке | Включает шпиндель в направлении, при котором винт с правой нарезкой, закрепленный в шпинделе, входит в заготовку |

| М 04 | Вращение шпинделя против часовой стрелки | Включает шпиндель в направлении, при котором винт с правой нарезкой, закрепленный вшпинделе, выходит из заготовки |

| М 05 | Останов шпинделя | Остановка шпинделя наиболее эффективным способом. Выключение охлаждения |

| М 06 | Смена инструмента | Команда на смену инструмента. Может отключать шпиндель и охлаждение |

| М 07 | Включение охлаждения № 2 | Включение вспомогательного охлаждения (например, масляным туманом) |

| М 08 | Включение охлаждения № 1 | Включение основного охлаждения (например, жидкостью) |

| М 09 | Отключение охлаждения | Отменяет команды М 07 и М 08 |

| М 30 | Конец информации | Приводит к останову шпинделя, подачи и выключению охлаждения. Используется для установки в исходное состояние УЧПУ и (или) исполнительных органов станка. Установка в исходное положение УЧПУ включает в себя перемотку перфоленты до символа % (начало программы) |

П.3. Режущие инструменты для токарной обработки

Таблица П.6

Режущие инструменты

| № | Наименование | Эскиз | Обозначение | Размеры, мм | ||

| L | B | R | ||||

| Резец проходной ГОСТ 18880-73 |

| 2103-0003 | 0.4 | |||

| 2103-0007 | 0.4 | |||||

| 2103-0009 | 0.7 | |||||

| Резец контурный ГОСТ 20872-80 |

| 2101-0601 | 0.5 | |||

| Резец расточный проходной ГОСТ 18880-73 |

| 2141-0002 | 19.5 | 0.4 | ||

| 2141-0004 | 20.5 | 0.4 | ||||

| 2141-0005 | 20.5 | 0.4 | ||||

| Резец расточный контурный ГОСТ 18880-73 |

| 2141-0555 | 19.5 | 0.5 | ||

| Резец для угловых канавок ТУ 2-035-588-77 |

| — | — | |||

| Резец расточный для угловых канавок ТУ 2-035-588-77 |

| — | — | |||

| Резец прорезной ТУ 2-035-588-77 |

| — | — | |||

| Резец прорезной расточный ТУ 2-035-588-77 |

| — | — | |||

| Резец для торцевых канавок ТУ 2-035-588-77 |

| — | — | |||

| Резец резьбовой для наружной резьбы ГОСТ 18885-73 |

| 2660-0003 | — | |||

| Резец резьбовой для внутренней резьбы ГОСТ 18885-73 |

| 2662-0005 | — |

П.3. Выбор последовательности переходов для обработки отверстия

Таблица П.7

Типовые переходы для крепежных отверстий

| Переходы | Квалитет | ||||||||||||

| Н7 | Н8 – Н10 | Н11 | Н12 | Н13 | Н14 | ||||||||

| при диаметре, мм | |||||||||||||

| до 10 | 10–15 | 15–30 | до 15 | 15–30 | до 15 | 15–30 | до 15 | 15–30 | до 15 | 15–30 | до 16 | 16–24 | |

| Центрование | + | + | + | + | + | + | + | ||||||

| Сверление | + | + | + | + | + | + | + | + | + | + | + | + | + |

| Рассверливание | + | + | + | + | + | + | |||||||

| Зенкерование | + | + | + | + | |||||||||

| Цекование | + | + | |||||||||||

| Зенкование | + | + | + | + | + | + | + | + | + | + | + | + | + |

| Развертывание предварительное | + | + | + | ||||||||||

| Развертывание окончательное | + | + | + | + | + |

П.4. Режущие инструменты для обработки отверстий

Сверло спиральное из быстрорежущей стали c цилиндрическим хвостовиком для станков с ЧПУ ОСТ 2 И20-1-80

| № | Обозначение | Размеры | ||

| Диаметр сверла, d мм | Длина сверла, L мм | Длина рабочей части, l мм | ||

| 5,50 | ||||

| 6,20 | ||||

| 7,20 | ||||

| 7,50 | ||||

| 8,20 | ||||

| 9,80 | ||||

| 10,20 | ||||

| 10,80 | ||||

| 11,80 | ||||

| 12,20 | ||||

| 12,70 | ||||

| 12,80 | ||||

| 13,80 | ||||

| 14,25 | ||||

| 14,75 | ||||

| 15,25 | ||||

| 15,75 | ||||

| 16,25 | ||||

| 16,75 | ||||

| 17,75 | ||||

| 18,25 | ||||

| 18,75 | ||||

| 19,25 |

Зенкер, оснащенный пластинами из твердого сплава c цилиндрическим хвостовиком ОСТ 2-И22-1-80

| № | Обозначение | Размеры | ||

| Диаметр инструмента, d мм | Общая длина, L мм | Длина рабочей части, l мм | ||

| 10,25 | ||||

| 10,60 | ||||

| 11,25 | ||||

| 12,25 | ||||

| 13,25 | ||||

| 14,25 | ||||

| 15,60 | ||||

| 15,70 | ||||

| 16,20 | ||||

| 16,70 | ||||

| 17,20 | ||||

| 18,70 | ||||

| 19,70 |

Развертка машинная с пластинами из твердого сплава ОСТ 2-И26-1-74

| № | Обозначение | Размеры | ||

| Диаметр инструмента, D мм | Общая длина, L мм | Длина рабочей части, l мм | ||

| 7,70 | ||||

| 8,70 | ||||

| 10,60 | ||||

| 11,70 | ||||

| 12,70 | ||||

| 13,70 | ||||

| 14,70 | ||||

| 15,60 | ||||

| 16,70 | ||||

| 17,70 | ||||

| 19,70 | ||||

Метчик для нарезания метрической резьбы ОСТ 2-И52-1-80

| № | Обозначение | Размеры | |||||

| Номинальный диаметр резьбы, D мм | Шаг, Р | L | l | l1 | d1 | ||

| 1391-0006 | 1,0 | 4,5 | |||||

| 1391-0006 | 1,0 | 4,5 | |||||

| 1391-0006 | 1,25 | 7,1 | |||||

| 1391-0006 | 1,25 | 7,1 | |||||

| 1391-0006 | 1,5 | 8,0 | |||||

| 1391-0006 | 1,5 | 8,0 | |||||

| 1391-0006 | 2,0 | 9,0 | |||||

| 1391-0006 | 2,0 | 10,0 | |||||

| 1391-0006 | 2,0 | 12,5 | |||||

| 1391-0006 | 2,0 | 12,5 |

Зенковка цилиндрическая с пластинами из твердого сплава

ОСТ И2-2-80.

| № | Обозначение | Размеры | ||

| D мм | L | l | ||

| 1751-0004 | ||||

| 1751-0004 | ||||

| 1751-0004 | ||||

| 1751-0004 | ||||

| 1751-0004 | ||||

| 1751-0004 |

Цековка с цилиндрическим хвостовиком

DIN 373 NWCa

| № | Обозначение | Размеры | |||||||

| D | D1 | d | L | l | l1 | l2 | z | ||

| 0641-262-011001 | 5.3 | 35.5 | |||||||

| 0641-262-011001 | 5.9 | 35.5 | |||||||

| 0641-262-011001 | 6.5 | 35.5 | |||||||

| 0641-262-011001 | 7.6 | 35.5 | |||||||

| 0641-262-011001 | 8.4 | 12.5 | |||||||

| 0641-262-011001 | 9.1 | 12.5 | |||||||

| 0641-262-011001 | 9.8 | 12.5 | |||||||

| 0641-262-011001 | 10.5 | 12.5 | |||||||

| 0641-262-011001 | 11.2 | 12.5 |