Материалы, оборудование и инструменты, применяемые при выполнении газовой наплавки ножей культиватора.

Материалы

| Наименование | Эскиз | Применение |

| Проволока порошковая самозащитная ПП-Нп-200Х15С10ГРТ-Н-С Ø 3 мм. |

| Предназначена для наплавки деталей. |

| Карбид какльция |

| Предназначен для получения ацетилена путем химической реакции с водой. |

| Вода |

| Предназначена для разложения карбида кальция в ацетиленовом генераторе. |

| Кислород |

| Дшля поддержания горения ацетилена и повышения температуры плвмени |

| Диск абразивный |

| Для резки металла |

Применяемое оборудование и инструменты.

| Оборудование | Эскиз | Применение |

| 2)Баллоны |

| Для хранение и транспортировки кислорода. |

| 3) Рукава резинотканевые |

| Для подачи газов к горелке. |

| 4) Редукторы |

| Предназначены для регулирования и поддержания уровня давления |

| 4) Горелка ацетиленовая |

| Предназначена для формированиягорючей смеси и ее регулимровки. |

| 5) Генератор ацетиленовый БАКС - 1 | .

| Предназначен для выработки |

| 8)молоток |

| Для отбивание шлака с сварного шва и правка при деформации. |

| 9)Гаечные ключи |

| Для откручивание болтов и гаек. |

| 10)Металлическая щетка |

| Для зачистки металла от всяких примесей и после сварки от шлака. |

| 11)Болгарка |

| Для разделки кромок и очистка металла. |

| 12)Напильник |

| Для стачивание и очистка металла. |

3) Технология выполнения газовой наплавки ножей культиватора.

При газовой наплавке для нагрева основного и наплавляемого металлов используют теплоту, выделяемую при горении смеси ацетилена или его заменителей и кислорода. Газовое пламя - наименее интенсивный источник нагрева, поэтому его применение обуславливает большую, чем в других случаях, зону термического влияния. Испарения металла при использовании этого источника нагрева нет. Особенностью процесса является возможность получения малой доли основного металла в наплавленном (5-10%), что связано с отсутствием значительного давления струи газа на поверхность ванны. Давление потока газа оценивается прямо пропорционально квадрату количества газа, истекающего из сопла в секунду, и его плотности и обратно пропорционально расстоянию от среза сопла до поверхности ванны. Эта объективная зависимость позволяет оператору легко управлять процессом.

Кроме малого проплавления, газовая наплавка имеет и другие преимущества: универсальность и гибкость технологии; возможность наплавки тонких слоев; пониженную опасность возникновения трещин, поскольку процесс наплавки легко совмещается с предварительным подогревом; низкую стоимость наплавочного оборудования. Недостатки газовой наплавки - низкая производительность процесса; нестабильность качества наплавленного слоя, зависящая от квалификации наплавщика.

Скорость потока исходной горючей смеси устанавливают такой, чтобы при зажигании и горении пламя не могло проникнуть внутрь канала мундштука (скорость потока мала) или оторваться от сопла мундштука (скорость потока слишком велика). Наиболие оптимальный вариант-это открыть кислород и ацитилен на ½ оборота вентеля горелки.

При сварке и наплавке объем кислорода, подаваемый в смесь, меньше, чем необходимо для полного сгорания. Догорание газов происходит за счет кислорода воздуха, вследствие этого пламя в различных частях факела неоднородно по теплофизическим параметрам.

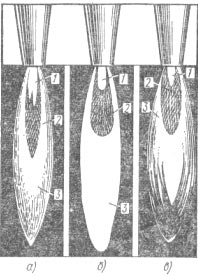

Сварочное пламя бывает трех видов

а - нейтральное;

б - окислительное;

в - восстановительное (науглероживающее)

в нашим случае мы используем восстановительное пламя.

Для получения нормального пламени отношение кислорода к горючему газу должно быть для ацетилена — 1,1—1,2, природного газа — 1,5—1,6, пропана — 3,5.

Все горючие газы, содержащие углеводороды, образуют сварочное пламя, которое имеет три ярко различимые зоны: ядро, восстановительную зону и факел. Водородное пламя ярко различимых зон не имеет, что затрудняет его регулировку по внешнему виду.

При зажигании газовой струи, вытекающей из сопла, пламя перемещается по направлению движения струи газовой смеси. Скорость истечения для каждого газа подбирается такой, чтобы пламя не проникало внутрь сопла горелки и не отрывалось от него. Газ в струе должен прогреваться до температуры воспламенения, ацетилен воспламеняется при температуре 450—500°С, а газы-заменители — 550—650°С. Поэтому ядро пламени при сгорании газов-заменителей длиннее, чем при сгорании ацетилена.

Виды сварочного пламени: а — окислительное, б — нормальное, в — науглероживающее; 1 — ядро, 2 — восстановительная зона, 3 — факел

Процесс сгорания ацетилена в кислороде можно условно разделить на две стадии. Сначала под влиянием нагрева происходит распад ацетилена на элементы: С2Н2=2С+Н2. Затем происходит первая стадия..сгорания ацетилена за счет кислорода смеси по реакции 2С+Н2+O2=2СО+Н2. Вторая стадия горения протекает за счет кислорода воздуха: 2СО+Н2+1,5O2=2СO2+Н2O. Процесс горения горючего газа в кислороде экзотермичен, т. е. идет с выделением теплоты.

Ядро имеет резко очерченную форму (близкую к форме цилиндра), плавно закругляющуюся в конце, с ярко светящейся оболочкой. Оболочка состоит из раскаленных частиц углерода, которые сгорают в наружном слое оболочки. Размеры ядра зависят от состава горючей смеси, ее расхода и скорости истечения. Диаметр канала мундштука горелки определяет диаметр ядра пламени, а скорость истечения газовой смеси — его длину.

Площадь поперечного сечения канала мундштука горелки прямо пропорциональна толщине свариваемого металла. Сварочное пламя не должно быть слишком «мягким» или «жестким». Мягкое пламя склонно к обратным ударам и хлопкам, жесткое — способно выдувать расплавленный металл из сварочной ванны. При увеличении давления кислорода скорость истечения горючей смеси увеличивается и ядро сварочного пламени удлиняется, при уменьшении скорости истечения ядро укорачивается. С увеличением номера мундштука размеры ядра увеличиваются. Температура ядра достигает 1000°С.

Рис. 1. Схема строения газокислородного пламени:

По соотношению газов (составу горючей смеси) сварочное газовое пламя подразделяют на нейтральное, окислительное и восстановительное или науглероживающее. Для нейтрального пламени соотношение газов b0=1. Нейтральное пламя (рис. 1, a) имеет ярко выраженный плавноочерченный конус (ядро). Внутри конус состоит из горючего и кислорода. При касании этой частью пламени наплавляемого металла последний интенсивно окисляется. На расстоянии 2-3 мм от конца конуса развивается максимальная температура (для ацетилено-кислородного пламени 3150 °С, для других газов - несколько ниже). Средняя зона состоит из СО и Н2, которые, взаимодействуя с оксидами металлов, их восстанавливают. Основная часть факела пламени представляет собой смесь газов типа СО2, Н2О, N2 и др. Эта зона имеет окислительный характер и сравнительно низкую температуру.

Окислительное пламя (рис. 1, б) образуется при подаче в горелку избыточного количества кислорода. При таком соотношении газов средняя зона имеет окислительный характер воздействия на металл, поскольку в ней появляются О2 и СО2. При этом размеры конуса и факела пламени сокращаются, пламя приобретает фиолетовую окраску.

При избытке горючего (восстановительное пламя) конус имеет те же свойства, что и нейтральное пламя, но из-за недостатка кислорода реакция окисления в ядре замедляется, сильнее проявляется процесс пирогенного разложения горючего на углерод и водород. В этом случае конус удлиняется, его граница несколько размывается, образуется пелена оранжевого цвета в средней зоне (рис. 1, в). При большом избытке горючего в объеме факела пламени также имеется свободный углерод, пламя удлиняется и окрашивается в красноватый цвет.

Как указывалось выше, при использовании газов - заменителей ацетилена температура пламени ниже, меньше и количество теплоты, генерируемой в средней зоне. Пониженная теплонапряженность пламени заменителей ацетилена возмещается увеличением их расхода, что ведет к увеличению диаметров сопел и размеров струи газовой смеси и пламени. Площадь нагрева металла увеличивается в 2,5-4,0 раза, а размер сварочной ванны - в 1,5-2,0 раза.

Для газовой наплавки деталей, работающих в условиях интенсивного абразивного изнашивания с умеренными ударами (рабочие органы почвообрабатывающих и дорожных машин, зубья ковшей экскаваторов и т.п.), по ГОСТ 21449-75 производят литые прутки ПР-С1 (тип наплавленного металла У30Х28Н4С3); ПР-С2 (тип наплавленного металла У20Х17Н2); ПР-С27 (тип наплавленного металла У45Х28Н2ВМ). Диаметр прутков из этих сплавов 4, 6 и 8 мм, длина 300-500 мм.

Для газопорошковой наплавки используют порошки легкоплавких сплавов на основе никеля (колмонои) и кобальта (стеллиты). Грануляция частиц для этого способа наплавки меньше или равна 100 мкм. Наплавленный металл на основе никеля обладает коррозионной стойкостью в различных средах и хорошо работает при трении металла по металлу при нормальных и повышенных температурах. Поэтому порошки на основе никеля, так называемые самофлюсы, ПГ-СР2 (тип наплавленного металла Н80Х15С2Р2), ПГ-СР3 (тип наплавленного металла Н80Х15С3Р3) и ПГ-СР4 (тип наплавленного металла Н80Х17С4Р4) применяют для наплавки уплотнительных поверхностей арматуры тепловых и атомных электростанций, деталей стеклоформирующей оснастки и т. п. Порошки на основе кобальта по химическому составу и свойствам соответствуют упомянутым выше литым пруткам кобальтовых сплавов.

Следует отметить, что все наплавочные материалы на основе никеля и кобальта, а также трубчатый и ленточный релит весьма дороги и их применение для наплавки ограничено достаточно узкой номенклатурой деталей.

Рис. 2. Способы газокислородной сварки (наплавки):

а - правый; б - левый

Технология и техника наплавки. Режимы газовой наплавки зависят от теплофизических свойств металла, габаритных размеров и формы изделия. При разработке технологии наплавки конкретной детали выбирают способ наплавки, мощность и состав пламени, угол наклона горелки, марку и диаметр присадочного прутка (проволоки), флюс, порядок наложения швов. Различают левый и правый способы газовой наплавки (рис. 2).

При правом способе пламя направляют на уже наплавленную часть шва, а пруток перемещают вслед за ним по спирали (рис. 2, а). Правый способ наплавки повышает производительность процесса при одновременном снижении удельного расхода газов за счет лучшего использования теплоты пламени. При левом способе производится своеобразный подогрев наплавляемого металла, кроме того, при его использовании лучше формируется шов.

При левом способе пламя направляют на еще не наплавленный участок металла, а присадочный пруток перемещают перед пламенем. При этом для более полного и равномерного прогрева и перемешивания сварочной ванны горелку и пруток перемещают зигзагообразно (рис. 2, б).

Угол наклона мундштука к наплавляемой поверхности зависит от толщины и теплофизических свойств металла наплавляемой детали. Чем больше толщина металла, чем выше его температура плавления и теплопроводность, тем большим должен быть угол между наплавляемой поверхностью и горелкой. В нашом случае толщина металла состовляет 8мм. Исходя из этого подбераем диаметр наплавочной проволки. диаметр ращитывается по следущий формуле:

Вставить формулу и провести рассчет диаметра прутка.

Поскольку наплавляемая деталь используется в условие абразивного износа мы используем присадочную проволку ПП-Нп-200Х15С1ГРТ-Н-С специально преднозначено для наплавки подобных диталий.

Мощность пламени также зависит от толщины и теплофизических свойств наплавляемого металла. Чем больше толщина металла, чем выше его температура плавления и теплопроводность, тем больше должна быть мощность пламени.

В нашом случае мы имеим с высоким углеродистым сталий толщиной 8мм поэтому мощность нашего пламени

Вставить формулу и провести рассчет мощности пламени.

Технологические особенности газовой наплавки различных металлов. Характер протекающих в сварочной ванне реакций определяется в основном составом средней зоны пламени, зависящим от соотношения газов в горючей смеси.

В нашем случае, поскольку наплавленный металл не боится науглероживания (наплавка высокоуглеродистых сталей и сплавов), можно применять науглероживающее газовое пламя, что облегчает начало и ведение процесса наплавки. При наплавке таким пламенем на поверхности наплавляемого металла образуется тонкий науглероженный слой. Этот слой имеет пониженную температуру плавления, и его легче расплавить газовым пламенем. Расплавление тонкого науглероженного слоя, называемое "запотеванием", свидетельствует о готовности основного металла к началу процесса наплавки. Появление запотевания позволяет точно определить момент начала нагрева основного металла до температуры наплавки и точнее выбрать время подачи наплавочного материала. Запотевание основного металла в сочетании с применением присадочного материала создает особо благоприятные условия для газовой наплавки с минимальным проплавлением.

Вставить описание технологического процесса.

4) Устройство ацетиленового генератора АСП- 10.

а. Устройство

В нашом случае мы используем ацителеновый генератр работающим карбид в воду

Рассмотрим устройство генератора типа АСП (рис. 3). Это переносной генератор производительностью 1,25 м3/ч, рабочим давлением 0,01-0,07 МПа. Генератор представляет собой вертикальный цилиндрический сосуд.

Корпус 5 состоит из трех частей:

• газообразовательной, в которой образуется ацетилен за счет взаимодействия кальция с водой;

• вытеснителъной;

• промывательной.

Рис. 3. Устройство генератора АСП

Вода заливается через горловину. При достижении уровня переливной трубки 3 вода по трубке переливается в промыватель, который заполняется до уровня контрольной пробки 2.

Карбид кальция загружают в корзину 8. Уплотнение между крышкой 12 горловиной обеспечивается мембраной 11 усилием, создаваемым винтом 13 через траверсу 14.

Ацетилен, образующийся в газообразователе, по трубке 3 поступает в промыватель, барботируя через слои воды, охлаждается и промывается. Из промывателя ацетилен через вентиль предохранительного клапана 4 по шлангу 15 поступает в предохранительный затвор 7 и далее к горелке или резаку. По мере повышения давления в газообразователе пружина 10 сжимается, в результате чего корзина перемещается вверх, а вода вытесняется в вытеснитель. В результате уровень замочки карбида уменьшается, выработка ацетилена ограничивается и повышение давления прекращается. Давление ацетилена контролирует манометр 9. Ил из газообразователя и иловую воду из промывателя сливают через штуцера 6 и 1.

б. Принцип работы

Подготовка генератора к работе:

• снять крышку и поддон от корзины;

• убедиться, что корпус чист и промыт;

• проверить закрепления вентиля и предохранительного клапана;

• открыть контрольные пробки в генераторе и водяном затворе;

• залить водой водяной затвор и генератор до уровня контрольной пробки;

• закрыть контрольные пробки;

• соединить шлангом вентиль и предохранительный затвор;

• загрузить карбид кальция;

• закрепить поддон на корзине и закрыть крышку;

Ацетиленовый генератор снабжен предохранительным затвором.

5) Техника безопасности при работе с ацетиленовым генератором.

При работе с генератором необходимо соблюдать следующие правила:

• использовать размеры карбида кальция, указанные в паспорте;

• при перерывах в работе и в зимнее время нельзя допускать замерзания воды в генераторе, для чего генераторы утепляют;

• при работе нельзя оставлять возле генератора ил, его нужно относить в специальные ямы;

• нельзя подходить с огнем или зажженной горелкой к генератору, так как возможно выделение ацетилена в окружающую среду и образование взрывчатой смеси;

• работающий генератор нельзя оставлять без надзора;

• используют генераторы на открытом воздухе;

• генератор должен находиться от кислородного баллона на расстоянии 10 м, а от других источников тепла не менее 5 м.

Список использованной литературы

1. Герасименко А.И. "Основы электрогазосварки", Ростов на Дону, "Феникс" 2004г

2. Казаков Ю.В. "Сварка и резка материалов", Москва,"Академия" 2004г.

3. Кайнова С.А."Пакет учебных элементов по профессии: " Сварщик (электросварочные и газосварочные работы)" ", Москва, Изд. дом "Новый учебник"2004г.

4. Куликов О.Н. Ролин Е.И. "Охрана труда при производстве сварочных работ", Москва, "Академия" 2004г.

5. Маслов В.И. "Сварочные работы", Москва, "Академия" 2003г.

6. Полякова Р.Г. "Газосварщик", Санкт-Петербург,"Политехника" 2003г

7. Чебан В.А. "Сварочные работы", Ростов на Дону, "Феникс" 2004г.

8. Чернышов Г.Г. "Сварка и резка металлов", Москва, "Проф Обр Издат" 2002г.