Валопровод турбоагрегата — это совокупность соединенных между собой роторов последовательно расположенных цилиндров и генератора. Ротор включает в себя вал, облопаченные диски и другие элементы (например полумуфты, посредством которых роторы соединяются).

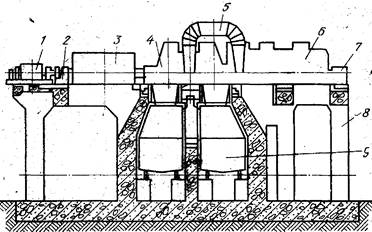

На рис. 1.2. приведен продольный разрез одноцилиндровой конденсационной турбины Ленинградского металлического завода (ЛМЗ) типа К-50-8,8 мощностью 50 МВт с начальным давлением пара 8,8 МПа.

В этой турбине применен комбинированный ротор 1: первые 19 дисков, работающих в зоне высоких температур, откованы как одно целое с валом турбины, последние три диска 16 — насадные. Свежий пар подводится по перепускным трубам 21 от стопорных к четырем регулирующим клапанам 5, регулирующих подачу пара в турбину.

Далее пар через сопловые каналы сопловой коробки 6 попадает на рабочее колесо первой ступени давления (регулирующую ступень), затем последовательно проходит по всем ступеням и уходит из цилиндра через выхлопной патрубок 15. Концевые уплотнения 20 не допускают пропуска пара из цилиндра в машинный зал. По мере понижения давления пара при прохождении от первой к последней ступени удельный объем его сильно растет, что требует увеличения проходных сечений сопловых и рабочих решеток и соответственно высоты лопаток 17 и среднего диаметра ступеней. Со стороны выхода пара ротор турбины соединен полугибкой муфтой 14 с ротором генератора.

К переднему торцу ротора прикреплен вал, на котором установлены бойки двух предохранительных выключателей 22 (датчики автомата безопасности), воздействующие на стопорный и регулирующие клапаны, с целью прекращения доступа пара в турбину при повышении частоты вращения ротора на 10% по сравнению с расчетной.

Главный масляный насос 9 предназначен для подачи масла в систему смазки подшипников 3 и 4 турбины и генератора (при давлении 0,15 МПа) и в систему регулирования (при давлении 2 МПа), обеспечивающую автоматическое поддержание заданной частоты вращения ротора турбины. Датчиком частоты вращения является регулятор скорости 10, установленный на конце вала насоса. Импульс от регулятора скорости 10 золотниками 11 передается сервомотору 8, который зубчатой рейкой поворачивает распределительный кулачковый валик 7, вследствие чего перемещаются штоки регулирующих клапанов.

Статор турбины состоит из корпуса 2, в который вварены сопловые коробки, соединенные с клапанными коробками, установлены обоймы 20 концевых уплотнений, обоймы 19 диафрагм и сами диафрагмы 18 с уплотнениями. Корпус этой турбины кроме обычного горизонтального разъема имеет два вертикальных разъема, разделяющих его на переднюю, среднюю части и выходной патрубок. Передняя часть корпуса — литая, средняя и выходной патрубок — сварные.

К неподвижным частям турбины относятся также корпуса 12 (картеры) подшипников. В переднем картере расположен опорно-упорный подшипник 3, в заднем — опорные подшипники 4. Передний картер 12 установлен на фундаментной плите 23 и при тепловом расширении корпуса может перемещаться по ней. Задний же картер выполнен заодно с выходным патрубком 15 турбины, который при тепловых расширениях остается неподвижным – на пересечении поперечной и продольной шпонок находится фикспункт турбины. Передняя часть корпуса турбины опирается на передний картер с специальными лапами, предусмотренными на фланце горизонтального разъема корпуса.

В заднем картере турбины расположено валоповоротное устройство 13, предназначенное для медленного вращения ротора при пуске и после останова турбины для предотвращение его теплового искривления вследствие неравномерного прогрева (охлаждения).

Основная потеря теплоты в турбинной установке происходит в ее конденсаторе. Для уменьшения этой потери в корпусе турбины предусмотрено несколько патрубков 24 нерегулируемых отборов, через которые пар отбирается из промежуточных ступеней на подогрев питательной воды в регенеративных подогревателях низкого (ПНД) и высокого (ПВД) давлений.

Ниже более подробно рассмотрены конструктивные особенности и условия работы основных узлов паровой турбины и ее вспомогательного оборудования.

Фундамент турбоагрегата

Корпуса подшипников, и опоры цилиндров низкого давления, устанавливают на фундаментные рамы - литые из чугуна полые конструкции с обработанными верхней и нижней поверхностями. На верхних поверхностях рам имеются шпонки, направляющие тепловые расширения турбины.

Фундамент турбоустановки – это мощная железобетонная конструкция, которая должна воспринимать не только массу установленного на нем оборудования, но и выдерживать значительные динамические нагрузки, возникающие во время работы турбины.

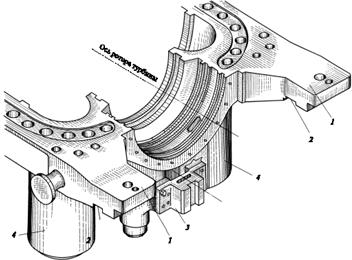

Установка двухцилиндровой турбины на фундаменте показана на рис. 1.3.

На верхнем поясе фундамента располагают цилиндры высокого (ЦВД) и низкого (ЦНД) давлений, генератор с возбудителем.

| В проемах фундамента размещают трубопроводы и часть вспомогательного оборудования, например под ЦНД - конденсатор. Рис. 1.3. Установка двухцилиндровой турбины на фундаменте: 1 – возбудитель, 2 – задний подшипник генератора, 3 – генератор, 4 – ЦНД, 5 – перепускные трубы, 6 – ЦВД, 7 – корпус переднего подшипника, 8 – фундамент, 9 - конденсатор |

|

Цилиндры

Цилиндр турбины представляет собой сложную литую (ЦВД) или сварную (ЦНД) конструкцию. Цилиндр снабжен патрубками для присоединения паропроводов, клапанов и контрольно-измерительных приборов.

Для удобства изготовления, транспортирования, ремонта и монтажа (сборки) цилиндр изготовляют из нескольких частей. В каждом цилиндре есть горизонтальный разъем, делящий его на верхнюю и нижнюю половины, у ряда конструкций, кроме того, есть один или два вертикальных разъема. Плотность горизонтального разъема обеспечивают соединением продольных фланцев шпильками. Для облегчения затяжки шпилек большого диаметра их разогревают, используя нагреватели вставляемые в осевое сверление шпильки. Для обеспечения прогрев фланца с такой же скоростью, как и стенки корпуса, его снабжают коробом для обогрева.

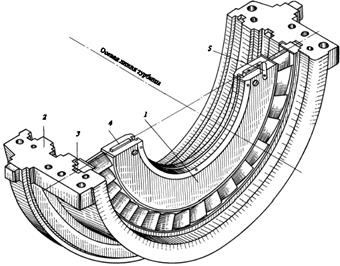

| Чтобы фланцевое соединение не было очень громоздким при высоких начальных параметрах корпус ЦВД выполняют двухстенным (рис: 1.4). В нем на каждый из корпусов действует только часть разности давлений, и они выполняются с более тонкими стенками и легкими фланцами. Рис. 1.4. Двухстенный ЦВД: 1, 2 – внутренний и внешний корпус; 3 – опорные лапки; 4 – окружная боковая шпонка; 5 – вертикальная центральная шпонка; 6 – направляющий паз вертикальной центральной шпонки; 7 – направляющий паз продольной шпонки |

Кроме того, двухстенная конструкция позволяет локализовать во внутреннем корпусе зону высоких температур, а внешний корпус выполнить из более дешевых и технологичных материалов. Дополнительно повышается маневренность турбины (сокращается время пуска).

Корпуса ЦНД выполняют сварными из листовой стали. Хотя перепад давлений на корпус ЦНД невелик, его большие размеры обусловливают действие на него больших сил от атмосферного давления, поэтому корпус имеет большое число ребер, делающих его более жестким.

| Корпус ЦВД обычно подвешивают на консольных лапах (рис. 1.5) между корпусами подшипников. Корпус ЦНД опирается непосредственно на фундаментные рамы (плиты) и (поскольку его температура ниже ЦВД) объединен с корпусами подшипников. Рис. 1.5. Выходная часть корпуса ЦВД 1 – лапы; 2 – шпоночные пазы под поперечные шпонки; 3 – шпоночный паз под вертикальную шпонку; 4 – выходные патрубки ЦВД |

Крепление цилиндров и корпусов подшипников турбины к фундаментным рамам должно обеспечить их надежное соединение, способное противостоять усилиям, передающимся на цилиндры от присоединенных трубопроводов, сохранять центрирование агрегата и при этом допускать свободное тепловое расширение цилиндров. Этому соответствует система шпоночных соединений (продольными, поперечными и вертикальными шпонками) и дистанционных болтов.

Для лучшего скольжения корпусов подшипников по фундаментным рамам соприкасающиеся поверхности перед сборкой натирают серебристым графитом, а шпонки и шпоночные канавки — ртутной мазью.

Диафрагмы

Диафрагмы расположены между рабочими колесами ротора и служат для размещения направляющих лопаток. Для части высокого давления (ЧВД) диафрагмы изготовляют из стали, а фрезерованные направляющие лопатки закрепляют между телом диафрагмы и ее ободом электросваркой. Для части низкого давления (ЧНД) диафрагмы отливают из чугуна, а штампованные направляющие лопатки заливают в ее тело во время отливки.

Для возможности разборки цилиндра все диафрагмы горизонтальным разъемом делятся на две части — верхнюю и нижнюю, точность сборки которых обеспечивается шпоночными соединениями.

| Рис. 1.6. Установка нижней половины диафрагмы в обойме: 1 – диафрагма; 2 – обойма; 3 – опорные лапки нижней половины диафрагмы; 4 – радиальная шпонка; 5 – специальная шпонка |

При этом между расточкой обоймы и диафрагмой сохраняют радиальный зазор, достаточный для ее свободного теплового расширения.

Иногда диафрагмы крепят непосредственно в расточках цилиндра, а не в обоймах. В этом случае верхнюю половину диафрагмы устанавливают в перекантованную крошку цилиндра.

Обоймы с диафрагмами устанавливают в расточках цилиндра так же, как и диафрагмы.

Для регулирования расхода пара в ЧНД теплофикационных турбин обычно используют поворотные диафрагмы. Пример конструкции поворотной диафрагмы показан на рис. 1.7.

На диафрагме 1 обычной конструкции установлено поворотное кольцо 3, в котором выполнены два ряда окон 4 и 5. С помощью сервомотора кольцо 3 может поворачиваться относительно диафрагмы 1. В закрытом положении окна кольца расположены напротив сопловых лопаток 2, и поэтому пар в ЧНД не проходит (есть лишь небольшой пропуск пара для охлаждения выхлопа ЧНД). При повороте диафрагмы по часовой стрелке сначала открывается проход пара через нижние окна, а затем через верхние, т.е. в рассмотренной конструкции по существу реализуется парораспределение с двумя регулирующими клапанами

|

|

Ротор

Роторы активных турбин выполняют цельноковаными, с насаженными дисками, комбинированными и сварными, ротора реактивных ЦВД могут быть барабанного типа.

Поскольку в зоне высоких температур пара (вызывающих ползучесть металла) затруднительно обеспечить надежную посадку дисков на вал, ротора ЧВД обычно являются цельноковаными (рис. 1.2), т.е. ротор, состоящий из вала и дисков, выполняется из одной поковки.

| Объем пара, покидающего ЧНД велик, т.е. выполнение последних дисков цельноковаными потребовало бы увеличения диаметра поковки ротора, поэтому в ЧНД используют сборные ротора: диски и вал изготавливаются отдельно, а затем собираются в единое целое с помощью горячей посадки. Размер внутренней расточки диска несколько меньше, чем диаметр поверхности посадки вала, и перед насадкой диск разогревают (в кипящей воде или индукционным способом) так, чтобы его внутренний диаметр стал больше. Насаживать диск удобно при вертикальном положении вала ротора. После охлаждения диск плотно садится на вал. Натяг создает дополнительную напряженность в диске, и поэтому чрезмерный натяг вреден. Вместе с тем в условиях эксплуатации возможно временное ослабление посадки диска на валу, например, когда при прогреве цилиндра диск нагреется быстрее вала. Чтобы гарантировать передачу крутящего момента в таких условиях, между диском и валом устанавливают осевые шпонки (рис. 1.7). Рис. 1.7. Диски с осевыми шпонками 1 – осевые шпонки; 2 – насадные диски; 3 – рабочие лопатки (слева с Т-образным, справа – с вильчатым хвостом); 4 – штифты; 5 – разгрузочные отверстия; 6 – фиксирующие кольца |

Шпоночный паз резко увеличивает напряжения, поэтому осевые шпонки устанавливают только под легкими дисками, а для нагруженных дисков используют торцевые шпонки, устанавливаемые между торцевой поверхностью диска и легкой деталью, насаживаемой на вал

Для турбин малой мощности, работающих паром относительно невысоких параметров, нет необходимости применять дорогостоящие цельнокованые роторы, а изготовление роторных поковок больших диаметров, которые можно было бы использовать для роторов ЧНД, затруднительно. Поэтому для одноцилиндровых турбин, мощностью 25—50 МВт и в цилиндрах среднего давления (ЦСД) мощных турбин применяют комбинированные роторы, имеющие цельнокованую часть высокого давления и насадные диски последних ступеней (рис. 1.2).

Цельнокованые роторы (а так же валы сборных роторов) почти всегда выполняются с центральным отверстием, поскольку при затвердевании слитка, начинающемся с периферии, именно в центральной зоне слитка (и соответственно на оси ротора) концентрируются вредные примеси и дефекты. Центральное отверстие, хотя и увеличивает напряжения (и уменьшает критический размер дефектов), позволяет проверять поверхность отверстия и устранять появляющиеся дефекты не только снаружи, но и из нутрии ротора.

Иногда применяют сварные роторы, которые образованы из ряда дисков, сваренных по ободам друг с другом (рис. 1.8).

Рис. 1.8. Сварной ротор двухпоточного ЦНД турбины ХТЗ

Диски ступеней, омываемые паром достаточно высокого давления, имеют пароразгрузочные отверстия, снижающие осевые усилия (рис. 1.7). На периферии дисков выполняют пазы для установки рабочих лопаток.

Рабочие лопатки представляют собой один из наиболее ответственных элементов турбины. Лопатки подвержены изгибающему действию струи пара и значительным нагрузкам от центробежных сил. Кроме того, лопатки части высокого давления подвергаются действию высоких температур, а части низкого давления — износу (эрозии) капельками воды, находящимися во влажном паре.

Лопатки хвостами закрепляют в ободе диска несколькими способами (рис. 1.7, 1.9, 1.10).

|

| ||||||

| Рис. 1.9. Верховая посадка на диск лопаток с вильчатым хвостом: 1 – лопатка; 2 – седло; 3 – гребень диска; 4 – обод диска; 5 – заклепки; 6 – сегмент бандажа | Рис. 1.10. Набор лопаток с Т-образным хвостом в паз диска: 1 – диск; 2 - лопатка; 3 – оправка |

Для повышения вибрационной надежности лопаточного аппарата лопатки соединяются в пакеты бандажом: короткие – ленточным по их вершинам, а длинные - одним или несколькими проволочными бандажами, проходящими через тело лопаток.

Дополнительно периферийный бандаж позволяет уменьшить утечку пара, а бандажные связи длинных лопаток последних ступеней предотвращают их упругую раскрутку под действием центробежных сил, что сохраняет расчетное обтекание лопаток потоком пара. Таким образом, бандаж повышает КПД ступеней.

Связи объединяют в пакет 6—14 лопаток: объединение всех лопаток в один пакет не делают, так как при этом затрудняются тепловые деформации бандажа относительно лопаток.

Для коротких лопаток применяют накладные ленточные бандажи. Крепление бандажа выполняют за счет расклепки шипа сверху лопатки (рис. 1.9), либо (для лопаток регулирующей ступени) применяют цельнофрезерованный бандаж (рис. 1.11). На рис. 1.12 показаны сварные пакеты из трех лопаток для регулирующей ступени ЧВД: на полках бандажа выполняют шипы, на которые дополнительно надевают ленточный облегченный бандаж.

На длинных лопатках часто используют свободные демпферные проволочные связи (рис. 1.13). Их к лопаткам не припаивают: за счет центробежных сил они умеренно, допуская проскальзывание, прижимаются к поверхности отверстий в лопатках, а возникающие силы трения не дают развиться интенсивным колебаниям.

Рис. 1.11. Сварной пакет из трех лопаток для регулирующей ступени

Рис. 1.11. Сварной пакет из трех лопаток для регулирующей ступени

|

|

|

Рис. 1.12. Пакеты рабочих лопаток с демпферной связью

Рис. 1.12. Пакеты рабочих лопаток с демпферной связью

|  б)

Рис. 1.13. Установка демпферных проволочных связей на рабочих лопатках: a — лопатка со связями; б — установка проволоки в отверстиях и ее крепление

б)

Рис. 1.13. Установка демпферных проволочных связей на рабочих лопатках: a — лопатка со связями; б — установка проволоки в отверстиях и ее крепление

|

Соединительные муфты

Роторы соединяются в валопровод муфтами. Качество изготовления, сборки и центровки полумуфт в значительной степени определяет вибрационное состояние турбоагрегата.

Наиболее простой муфтой является жесткая, представляющая собой два стальных фланца, насаженных на концы соединяемых валов и стянутых соединительными болтами. Жесткая муфта требует весьма точного центрирования соединяемых валов и не допускает его нарушения в процессе эксплуатации.

Для облегчения правильного соединения на основном из фланцев муфты выполняют выступ, а на другом — впадину. Такие центрирующие заточки совершенно необходимы, если жесткой муфтой соединяют два смежных вала, которые опирается на три подшипника.

Полужесткая муфта (рис. 1.2) благодаря наличию линзового компенсатора допускает незначительный перелом осей соединяемых роторов.

Соединение фланцев жесткой и полужесткой муфт выполняют точно подогнанными по отверстию болтами. Полумуфты могут быть как цельноковаными, так и насадными.

Гибкая муфта допускает наибольшее отклонение при центрировании роторов, однако значительные расцентровки соединяемых роторов вызывают быстрый износ зубьев полумуфт и соединительной пружины.

Уплотнения

По назначению уплотнения можно поделить на концевые, которые служат для уплотнения концов валов, выходящих из цилиндров, т.е. для предотвращения выхода пара из цилиндра (рис. 1.14, 1.16) или подсоса воздуха (в вакуумную систему), и уплотнения, уменьшающие утечки в проточной части (рис. 1.15):

- промежуточные – отделяют друг от друга отсеки проточной части;

- диафрагменные - препятствуют протечке пара между диафрагмой и валом;

- надбандажные - уплотнения рабочей решетки.

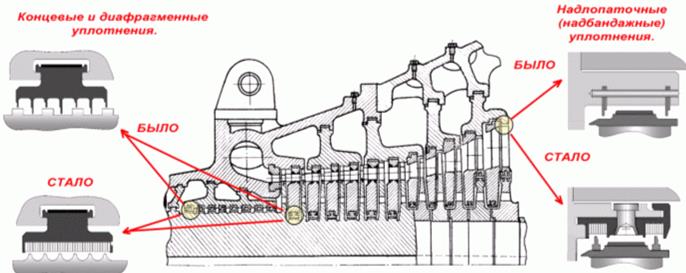

Лабиринтовые уплотнения представляют собой систему острых гребней, устанавливаемых с малым зазором по отношению к сопряженной поверхности (рис. 1.16).

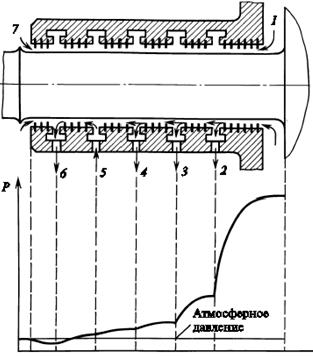

| Рис. 1.15. → Утечки пара в проточной части: через диафрагменное G1у и надбаднажное G3у уплотнения и через разгрузочные отверстия в диске G2у |

|

| ← Рис. 1.14. Схема переднего концевого уплотнения ротора ЦВД мощной турбины: 1 – протечки пара; 2, 3, 4 – отсосы пара в подогреватели системы регенерации; 5 – подвод уплотняющего пара от регулятора давления; 6 – отсос пара эжектором уплотнений; 7 – подсос воздуха из атмосферы |

а) |  б) в)

б) в)

| ||||

| Рис. 1.16. Внешний вид (а) и схема концевых уплотнений с гребнями на уплотнительном кольце (б) и на валу (в): 1 - обойма уплотнения; 2 – плоская пружина; 3 – уплотнительное кольцо; 4 – протечки пара; 5 – зазор; 6 – вал; 7 - уплотнительная лента (гребень), зачеканенная в вал |

Ротор турбины должен быть центрирован по отношению к обоймам уплотнения и установлен в осевом направлении так, чтобы во время работы турбины радиальные и осевые зазоры сохранялись в безопасных пределах и было исключено их касание.

Величина зазоров в концевых уплотнениях и уплотнениях диафрагм зависит от температуры пара в месте уплотнения, конструкций ротора (цельнокованый или с насадными дисками) и конструкции уплотнений (расположение гребней на роторе или в обойме). С одной стороны, для уменьшения протока пара через уплотнения (т. е. для повышения экономичности турбины) эти зазоры должны быть возможно меньшими, с другой стороны, для исключения возможности повреждения уплотнения, а в некоторых случаях и ротора (т. е. для повышения надежности работы турбины) зазоры не должны быть меньше определенного предела.

Уплотнения сотовой конструкции (рис. 1.17) являются перспективным классом лабиринтных уплотнений, допускающих задевание уплотняющих поверхностей без ущерба работоспособности конструкции. Такие уплотнения позволяют уменьшить относительный зазор со снижением утечек пара и, соответственно, повышением КПД. Сотовые уплотнения имеют форму ячеек размером 0,9х0,9 мм и изготавливаются из фольги (сплав на никелевой основе) толщиной 0,05 мм.

Рис. 1.17. Предложения по установке сотовых уплотнений

Подшипники

В паровых турбинах используют только подшипники скольжения (опорные и упорные), в которых между вращающимися и невращающимися деталями при нормальной работе всегда существует тонкий слой смазки. Они служат для фиксации такого положения вращающегося валопровода, при котором обеспечивается надежная и экономичная работа турбины.

Опорные подшипники воспринимают нагрузку от массы ротора, вибрационные нагрузки, возникающие при его вращении, а также обеспечивают правильное центрирование ротора относительно неподвижных деталей и сохранение необходимых радиальных зазоров в уплотнениях.

Рис. 1.18.

Схема опорного подшипника

Рис. 1.18.

Схема опорного подшипника

| Схема опорного подшипника дана на рис. 1.18. Шейка вала 1 размещается во вкладыше 2 подшипника с небольшим зазором, в который по каналу 9 из масляного бака насосом подается масло. Оно проходит между шейкой и баббитовой заливкой 10 вкладыша, образуя масляную пленку, исключающую контакт поверхностей вала и вкладыша. Отработавшее масло через торцевой зазор между валом и вкладышем стекает в корпус (картер) 7 подшипника, откуда направляется в масляный бак. Положение шейки вала и валопровода турбины определяется положением вкладыша. Для изменения его установки используют три нижние колодки 8. Верхняя колодка 6 необходима для плотного зажатия вкладыша в корпусе подшипника. Между вкладышем и колодками для точной центровки расточек устанавливают регулировочные прокладки. Если масляные насосы расположены не на валу турбины, то на крышках подшипников или над ними устанавливают аварийные емкости 4, непрерывно заполняемые маслом по маслопроводу 5. |

Избыток масла по переливной трубе 3 стекает в корпус подшипника. При аварийном прекращении подачи масла от насосов система защиты отключает турбогенератор от сети, а смазка шейки вала в период замедления вращения осуществляется из емкости 4 по маслопроводу 5 через дозировочные отверстия, обеспечивающие уменьшение расхода масла с замедлением турбины.

Подшипник должен быть виброустойчивым, т.е. не реагировать на случайные возмущения, всегда имеющиеся в турбине.

Существует два типа расточки вкладышей: цилиндрическая и овальная (рис. 1.19).

| Рис. 1.19. Овальная (а) и цилиндрическая (б) расточки опорных подшипников и распределение давления масла под шейкой вала (в): 1, 3 – верхний и нижний вкладыши, 2 – вал; А, Б – верхний и боковой зазоры, В – смещение вала при вращении |

При цилиндрической расточке (рис. 1.19, б) боковые зазоры между шейкой вала и вкладышем в плоскости его разъема, примерно вдвое меньше верхнего зазора, который составляет около 0,002 от диаметра шейки вала. При овальной расточке (рис. 1.19, а) боковые зазоры примерно вдвое больше, чем верхний, который составляет около 0,001 диаметра шейки вала.

При быстром вращении ротора масло увлекается в клиновый зазор между шейкой вала и расточкой вкладыша, повышая давление масла под шейкой вала и обеспечивая всплытие ротора на масляной пленке. Так как давление в масляном клине со стороны захода масла больше, то при работе турбины ротор несколько смещается (рис. 1.19, в). Преимуществом овальной расточки вкладышей является то, что при подъеме ротора на масляной пленке между шейкой вала и верхним вкладышем образуется верхний масляный клин, который способствует более спокойной работе турбины.

Упорный подшипник воспринимает результирующее осевое усилие, действующее на валопровод турбины (рис. 1.20).

|

На валу 1 турбины выполняют упорный диск (гребень) 4, который через масляный слой опирается в зависимости от направления осевого усилия на сегменты 3 или 5, поворачивающиеся около ребер качания 9. Масло для смазки подводится от насоса в коллектор 8, из которого по отверстиям 2 в установочном кольце подается к сегментам 3. Между упорным сегментом и гребнем образуется масляная пленка, препятствующая их контакту. Совокупность корпуса 6 и установленных в нем сегментов называют вкладышем упорного подшипника.

Маслоснабжение сегментов 5 второго ряда может осуществляться либо точно таким же образом (из другого коллектора) либо, как показано на рис. 1.20, перепуском масла по маслопроводу 7 в камеру этих сегментов.

Широко распространены комбинированные опорно-упорные подшипники (см. рис. 1.2), в которых упорная и опорная части объединены, что уменьшает длину ротора, создает более благоприятные условия для его работы и сокращает габариты турбоагрегата.

Чтобы масло, подаваемое к подшипникам, не вытекало из корпуса подшипника наружу, в месте выхода вала из корпуса устанавливают маслоотбойное уплотнение.

Система парораспределения

Подающийся к турбине свежий пар проходит через стопорный клапан, после чего по перепускным трубам поступает к регулирующим клапанам турбины.

Стопорный клапан связан с системами регулирования и защиты турбины. Если нормальная работа турбины нарушается и создается опасность ее повреждения, то стопорный клапан от действия соответствующих устройств (или вручную) быстро закрывается, прекращая впуск пара в турбину. Как правило, во время работы турбины стопорный клапан полностью открыт.

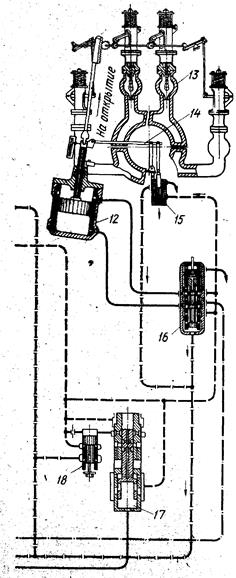

| Регулирующие клапаны управляют подачей пара в турбину: от степени их открытия изменяется нагрузка турбины. На рис. 1.21 показана конструкция системы управления подводом пара с помощью отдельных регулирующих клапанов, направляющих пар к своим сопловым коробкам и управляемых одним сервомотором. Регулирующие клапаны 5 установлены в корпусах клапанов 7, из которых пар поступает к регулирующей ступени (в сопловые коробки 8). Каждый клапан перемещается штоком и рычагами 6. Шток сервомотора 1 через систему рычагов, рейку 2 и зацепленное с ней зубчатое колесо вращает кулачковый вал 3. Кулачные шайбы 4, установленные на этом валу, при его вращении в определенной последовательности открывают регулирующие клапаны. Профили кулачков выполнены так, что регулирующие клапаны открываются поочередно один за другим. |

Такое последовательное их открытие или закрытие позволяет исключить дросселирование пара, проходящего через полностью открытые клапаны при сниженных нагрузках турбины, т.е. дросселируется лишь та часть пара, которая проходит через частично открытый клапан.Эта система парораспределения называется сопловой в отличие от дроссельной, где дросселируется весь поток пара, проходящий через один регулирующий клапан (или несколько одновременно открывающихся или закрывающихся клапанов).

При срабатывании защиты турбины регулирующие клапаны, как и стопорный клапан, закрываются, обеспечивая надежное перекрытие доступа пара в турбину.

Система регулирования

Конденсационная турбина работает под управлением регулятора частоты вращения ротора. Турбина с регулируемым отбором пара или с противодавлением управляется регулятором частоты вращения ротора и регулятором давления отбираемого пара. Регулятор частоты вращения поддерживает постоянную частоту вращения турбоагрегата. Регулятор давления поддерживает в определенных пределах давление пара в отборе или за турбиной.

Регуляторы турбины, реагируя на изменение электрической или тепловой нагрузки, соответствующим образом изменяют положение регулирующих клапанов. Связь, между регуляторами и клапанами осуществляется с помощью специальных устройств, усиливающих импульс регуляторов и помогающих им перемещать паровпускные клапаны. Такими устройствами являются золотники и сервомоторы, в которых используется энергия находящегося под давлением турбинного масла. Для повышения пожарной безопасности в ряде современных конструкций регулирования используют специальное негорючее масло или конденсат.

В турбинах ЛМЗ используется упругий бесшарнирный регулятор частоты вращения (рис. 1.22). В турбинах ТМЗ в качестве регулятора частоты вращения используется насос-регулятор (импеллер).

| ← Рис. 1.22. Бесшарнирный регулятор частоты вращения: 1- кронштейн, 2 – пружина; 3 – ленточная пружина; 4 – муфта; 5 – груз С валом 7 турбины регулятор соединяется кронштейном 1, на котором крепится ленточная пружина 5, соединенная с грузами 6. Грузы, кроме того, связаны между собой пружиной 2. При увеличении частоты вращения центробежная сила грузов 6 возрастает, пружина 2 растягивается, пружина 5 несколько выпрямляется и муфта 3 регулятора перемещается вправо. Перемещение муфты регулятора используется для передачи импульса паровпускным клапанам. Рассмотрим работу системы регулирования конденсационной турбины ЛМЗ, принципиальная схема которой дана на рис. 1.23. | ||

|

| ||

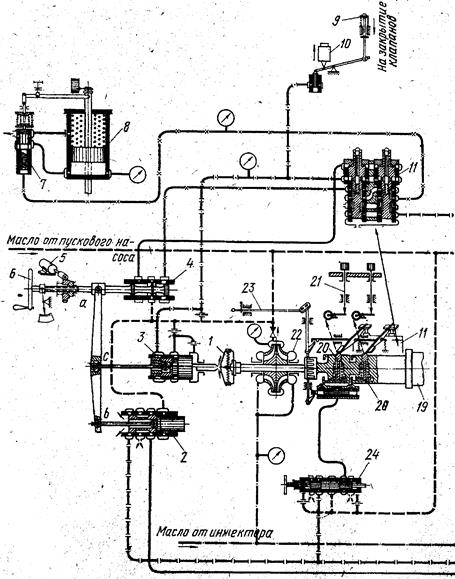

Рис. 1.23. Схема регулирования и защиты конденсационной турбины ЛМЗ

1 — регулятор частоты вращения; золотники: 2 — регулятора частоты, 4 — механизма управления, 7 — стопорного клапана, 11 — регулятора безопасности, 15 — обратной связи, 16 сервомотора, 18 — исполнительного дифференциатора, 24 — для испытания бойков регулятора безопасности; 3 — дифференциальный поршень следящего сервомотора; 5 — электродвигатель механизма управления; 6 — маховик механизма управление; 8, 12—. сервомоторы стопорного и регулирующих клапанов; выключатели: 9 — ручной, 10 — электромагнитный; 13 — регулирующий клапан; 14 — рычаги обратной связи; 17 — дифференциатор; 19 — вал турбины; 20 — боек регулятора безопасности;- 21 —- указатели срабатывания бойков; 22— главный масляный насос; 23 - переключатель автомата безопасности

При повышении частоты вращения муфта регулятора 1 перемещается вправо. При этом слив масла из сопла дифференциального поршня 3 следящего сервомотора увеличивается, давление перед ним падает и поршень, ранее находившийся в равновесии, смещается вправо на величину перемещения муфты регулятора. При этом положении поршня слив масла из его сопла достигает прежней величины, и поршень уравновешивается в новом положении. Таким образом, дифференциальный поршень 3 следящего сервомотора перемещается в точном соответствии с перемещениями муфты регулятора, как бы следит за ней.

Перемещение поршня следящего сервомотора вызывает поворот рычага а-б вокруг точки а. При этом золотник 2 регулятора частоты вращения смещается вправо, увеличивая слив масла из-под золотника 16 сервомотора. Золотник 16 вследствие падения давления под ним перемещается вниз, открывая впуск рабочего масла, поступающего от главного масляного насоса 22 в верхнюю полость сервомотора 12. Перемещаясь вниз, поршень сервомотора с помощью рейки и кулачкового вала прикрывает регулирующие клапаны 13, уменьшая впуск пара в турбину.

Для прекращения движения регулирующих клапанов существует обратная связь, действие которой достоит в том, что во время перемещения поршня сервомотора вниз золотник 15 системой рычагов 14 движется вверх, увеличивая подачу масла под золотник 16 сервомотора и тем самым смещая его в такое положение, при котором каналы подачи масла к сервомотору будут перекрыты и перемещение поршня сервомотора прекратится.

При снижении частоты вращения органы регулирования перемещаются в обратном направлении.

Если генератор включен в сеть, то частота вращения турбоагрегата будет зависеть от режима работы энергосистемы — соотношения сумм крутящих моментов всех турбин и тормозящих моментов всех генераторов, работающих в данной системе. В этом случае при изменении нагрузки данного турбоагрегата положения регулятора частоты вращения и дифференциального поршня 3 следящего сервомотора практически не меняются.

Поднятие нагрузки турбоагрегата или ее снижение производится воздействием на механизм управления (МУТ) электродвигателем 5 со щита управления или вручную вращением маховика 6. При этом рычаг а-б поворачивается вокруг точки с, перемещая золотник 2 регулятора скорости, который подает импульс на перемещение регулирующих клапанов.

При значительных ускорениях вращения ротора турбины, вызванных, например, мгновенным сбросом электрической нагрузки (отключением генератора), дифференциатор 17 ускоряет прикрытие регулирующих клапанов.

Частота вращения роторов паровых турбин, предназначенных для привода электрогенераторов, 3000 об/мин. При повышении частоты вращения возможен обрыв ленточных и проволочных бандажей и самих лопаток.

| Чтобы избежать недопустимого повышения частоты вращения ротора во время сбросов нагрузки или неправильной работе системы регулирований, турбины снабжают регуляторами (автоматами) безопасности (рис. 1.24), которые, воздействуя на систему парораспределения, прекращают доступ пара в турбину при повышении частоты вращения свыше ~10% номинальной (т.е. ~3300 об/мин). Основным узлом регулятора безопасности является боек (кольцо) 2, установленный в выточке вала 3 с эксцентриситетом 5 и удерживаемый в первоначальном положении пружиной 4. |

По достижении, предельной частоты вращения неуравновешенная центробежная сила, преодолевает натяжение пружины и боек, перемещаясь в крайнее положение, ударяет по скобам регулятора, что вызывает перемещение золотников, связанных маслопроводом со стопорным и регулирующими клапанами, и быстрое закрытие последних.

При необходимости быстрое закрытие стопорного и регулирующих клапанов может быть выполнено перемещением ручного выключателя 9 (см. рис. 1.23) вниз, благодаря чему камеры под верхними поршнями золотников 11 регулятора безопасности соединяются со сливом масла и золотники перемещаются в нижнее крайнее положение.

Клапаны также могут быть закрыты воздействием на электромагнитный выключатель 10.

Чтобы после выключения поставить золотники 11 регулятора безопасности в рабочее положение, нужно вращением маховика 6 механизма управления изменить положение золотника 4 так, чтобы перекрыть доступ масла под золотник 7 стопорного клапана и уменьшить поступление масла в камеру над верхними поршнями золотника 11. После этого под давлением масла, поступающего в камеру под верхними поршнями золотников 11, последние поднимаются вверх. Вслед за этим вращением маховика 6 можно открыть стопорный и регулирующие клапаны.

Для испытания бойков регулятора безопасности повышением частоты вращений ротора масло от напорной линии главного масляного насоса золотником 24 подается под золотник 16 сервомотора, вызывая необходимое увеличение открытия регулирующих клапанов.

Работа турбины с неиспытанным или неисправным регулятором безопасности не допускается.

Валоповоротное устройство (ВПУ) состоит из электродвигателя, к ротору которого присоединен червяк, входящий в зацепление с червячным колесом, насажанным на промежуточный валик (см. рис. 1.2). На винтовой шпонке этого валика установлена ведущая цилиндрическая шестерня, которая при включении валоповоротного устройства входит в зацепление с ведомой цилиндрической шестерней, сидящей на валу турбины. После подачи пара в турбину частота вращения ротора повышается и ведущая шестерня автоматически выходит из зацепления из-за проворачивания ее по винтовой шпонке.

Тепловая изоляция турбины

Горячие поверхности цилиндра турбины, стопорных и регулирующих клапанов, паропроводов покрывают тепловой изоляцией для сокращения потерь тепла, защиты от действия высоких температур корпусов подшипников и облегчения труда обслуживающего персонала.

При низком качестве тепловой изоляции может возникнуть коробление цилиндра и задевание ротора за гребни уплотнений. Для условий безопасного пуска турбины разность температур металла верха и низа цилиндра не должна превышать 50° С.

Материалы, применяемые для тепловой изоляции, должны обладать достаточной долговечностью, малой плотностью, минимальным коэффициентом теплопроводности и относительно низкой стоимостью. Основной составной частью изоляции является асбест, слоем которого покрывают части цилиндра с расчетной температурой пара до 450°С. Части цилиндра с расчетной температурой свыше 450 ° С покрывают смесью асбеста и перлитового песка.

Теплоизоляционный материал наносят на поверхность цилиндра турбины с помощью специального приспособления методом набрызга. Цилиндр также может быть изолирован уложенными в несколько слоев формованными плитами из термоизоляционногоматериала.

Толщина изоляции на наиболее горячих местах цилиндра может доходить до 320—350 мм. На поверхности цилиндра изоляция удерживается специальным стальным каркасом, ее наружный пояс покрывают слоем защитной штукатурки. Чтобы избежать сползания изоляции на трубопроводах, подходящих снизу к цилиндрам, устанавливают опорные разгрузочные кольца.

В целях пожарной безопасности изоляция паропроводов, расположенных вблизи от масляного бака или маслопроводов, покрывается кожухомиз листового металла (оцинкованной стали или алюминия).