1. Построить механизм в рабочем положении и для него планы скоростей и ускорений.

2. Определить силы инерции и моменты сил инерции звеньев для рассматриваемого положения механизма.

3. Определить силы тяжести звеньев. Если эти силы значительно меньше сил инерции, то в расчетах ими пренебречь.

4. Вычертить заданную диаграмму сил полезных сопротивлений, произвести разметку в соответствии с ходом рабочего звена (применить способ Фалеса) и определить движущие силы или силы полезных сопротивлений, действующие на рабочее звено во всех положениях механизма.

5. Для расчетного положения определить полные реакции во всех кинематических парах методом планов сил, а также уравновешивающую силу, приложенную к кривошипу перпендикулярно его оси. При этом необходимо вычертить отдельно структурные группы и механизм первого класса, показать все силы и моменты, действующие на звенья механизма, и построить планы сил отдельно для каждой структурной группы.

6. Для того же положения механизма определить уравновешивающую силу методом Жуковского. Сравнить значения уравновешивающей силы, найденной двумя методами.

2.2. ТЕМЫ РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫ С ИСХОДНЫМИ ДАННЫМИ.

Тема 1. Механизм вытяжного пресса (рис. 1, табл. 1). Вытяжной пресс – машина для обработки давлением, рабочие части которой оказывают неударное (статическое) воздействие на материал. Этот пресс чаще всего применяют для холодной штамповки металлов, пластических масс, глины, извести, керамических масс, для получения брикетов и т.д.

Кривошипный механизм простого действия изображен на рисунке 1, а. Пуансон 5, движущийся возвратно-поступательно, взаимодействует с матрицей (на схеме не показана), устанавливаемой на столе.

У к а з а н и я. В качестве начального принять положение механизма, при котором ползун 5 находится в крайнем верхнем положении. Кинематические диаграммы построить для точки F. Массой шатуна 4 пренебречь, т.е. считать m 4 = 0.

а а

|  б б

|

Рис. 1. Механизм вытяжного пресса:

а – схема рычажного механизма перемещения ползуна с пуансоном (1…6 – звенья; б – график изменения усилия вытяжки.

Таблица 1

Исходные данные к теме 1

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м | lOA | 0,08 | 0,11 | 0,08 | 0,11 | 0,07 | 0,12 | 0,08 | 0,12 | 0,09 | 0,10 |

| lAB = 2lAS2 | 0,32 | 0,38 | 0,29 | 0,40 | 0,26 | 0,45 | 0,23 | 0,43 | 0,36 | 0,36 | |

| lBC | 0,30 | 0,26 | 0,27 | 0,28 | 0,24 | 0,30 | 0,21 | 0,29 | 0,33 | 0,25 | |

| lCD = 2lCS3 | 0,42 | 0,37 | 0,38 | 0,39 | 0,34 | 0,44 | 0,30 | 0,42 | 0,47 | 0,35 | |

| lDF | 0,11 | 0,09 | 0,10 | 0,10 | 0,09 | 0,11 | 0,08 | 0,10 | 0,12 | 0,09 | |

| a | 0,16 | 0,13 | 0,14 | 0,14 | 0,13 | 0,15 | 0,11 | 0,15 | 0,17 | 0,12 | |

| b | 0,29 | 0,37 | 0,26 | 0,39 | 0,23 | 0,44 | 0,20 | 0,42 | 0,32 | 0,35 | |

| c | 0,41 | 0,35 | 0,37 | 0,37 | 0,33 | 0,41 | 0,29 | 0,39 | 0,45 | 0,33 | |

| Частота вращения кривошипа 1, мин-1 | n1 | ||||||||||

| Массы звеньев рычажного механизма, кг | m1 | ||||||||||

| m2 | |||||||||||

| m3 | |||||||||||

| m5 | |||||||||||

| Момент инерции кривошипа l, кг·м2 | JS1 | 2,0 | 2,4 | 2,6 | 2,5 | 2,2 | 2,0 | 2,2 | 2,2 | 2,4 | 2,0 |

| Моменты инерции звеньев, кг·м2 | JS2 | 0,10 | 0,16 | 0,08 | 0,20 | 0,06 | 0,26 | 0,05 | 0,24 | 0,14 | 0,13 |

| JS3 | 0,20 | 0,14 | 0,16 | 0,16 | 0,12 | 0,28 | 0,09 | 0,21 | 0,31 | 0,13 | |

| JДВ | 0,10 | 0,11 | 0,11 | 0,12 | 0,10 | 0,10 | 0,11 | 0,11 | 0,12 | 0,10 | |

| Максимальное усилие вытяжки, кН | PF макс | 3,6 | 4,0 | 3,8 | 4,2 | 4,0 | 3,7 | 3,2 | 3,9 | 4,5 | 3,5 |

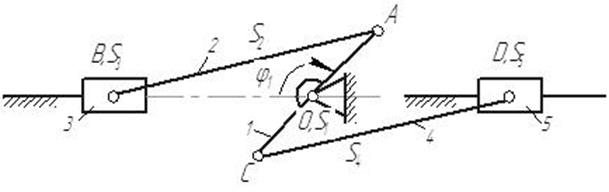

Тема 2. Механизм поперечно-строгального станка (рис. 2, табл. 2). Строгальные станки применяют для обработки плоских и фасонных поверхностей деталей машин. Для преобразования вращательного движения кривошипа 1 в возвратно-поступательное движение резцовой призмы 5 в подобных станках установлен кривошипно-кулисный механизм (рис. 2, а). Главное движение в поперечно-строгальных станках (шепингах) совершает резец вместе с ползуном, а в продольно-строгальных – изделие. При движении ползуна 5 вправо резец снимает стружку, при движении влево происходит холостой ход.

Применение кулисного механизма позволяет достичь большей средней скорости холостого хода ползуна 5 по сравнению со средней скоростью рабочего хода.

В зависимости от длины обрабатываемой поверхности можно изменять ход резца за счет корректировки длины кривошипа.

У к а з н и я. Кинематические диаграммы построить для ползуна 5 (точки D). В силовом расчете определить дополнительно реакции опор ползуна 5.

Тема 3. Механизмы долбежного станка (рис. 3, табл. 3). Долбежные станки – это станки строгального типа с вертикальным возвратно-поступательным движением режущего инструмента и прямолинейной периодической подачей изделия, установленного на столе. Принципиальная схема рычажного механизма такого станка представлена на рисунке 3, а. Долбежные станки применяют для обработки труднодоступных наружных и внутренних поверхностей, пазов и канавок (в том числе несквозных) любых профилей. Станки используют для обработки, как металлов, так и деревянных изделий.

а

б

Рис. 2. Механизм поперечно-строгального станка:

а – схема кривошипно-кулисного механизма привода ползуна 5 с резцовой головкой (1…6 – звенья); б – диаграмма сил резания.

Таблица 2

Исходные данные к теме 2

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м | l OA | 0,07 | 0,12 | 0,12 | 0,10 | 0,07 | 0,07 | 0,10 | 0,08 | 0,12 | 0,09 |

| l OB | 0,27 | 0,35 | 0,30 | 0,27 | 0,30 | 0,27 | 0,35 | 0,27 | 0,35 | 0,30 | |

| l BC | 0,49 | 0,64 | 0,56 | 0,49 | 0,56 | 0,49 | 0,64 | 0,49 | 0,64 | 0,56 | |

| l CD | 0,20 | 0,21 | 0,20 | 0,20 | 0,21 | 0,20 | 0,21 | 0,20 | 0,21 | 0,20 | |

| h 2 | 0,19 | 0,29 | 0,25 | 0,21 | 0,25 | 0,20 | 0,28 | 0,20 | 0,28 | 0,24 | |

| l 1 | 0,47 | 0,39 | 0,39 | 0,39 | 0,41 | 0,41 | 0,41 | 0,43 | 0,43 | 0,43 | |

| l 2 | 0,35 | 0,29 | 0,29 | 0,29 | 0,30 | 0,30 | 0,30 | 0,32 | 0,32 | 0,32 | |

| lBS2 | 0,25 | 0,34 | 0,3 | 0,25 | 0,3 | 0,25 | 0,34 | 0,25 | 0,34 | 0,3 | |

| lDS5 | 0,1 | 0,11 | 0,1 | 0,1 | 0,11 | 0,1 | 0,11 | 0,1 | 0,11 | 0,1 | |

| h 1 | 0,13 | 0,1 | 0,13 | 0,11 | 0,12 | 0,14 | 0,15 | 0,1 | 0,11 | 0,12 | |

| Частота вращения кривошипа 1, мин-1 | n1 | ||||||||||

| Массы звеньев рычажного механизма, кг | m3 | ||||||||||

| m5 | |||||||||||

| Моменты инерции звеньев, кг·м2 | JS1 | 2,0 | 3,5 | 3,0 | 2,5 | 2,0 | 2,0 | 1,8 | 3,5 | 3,0 | 2,5 |

| J S2 | 0,43 | 0,82 | 0,60 | 0,43 | 0,60 | 0,43 | 0,82 | 0,43 | 0,80 | 0,60 | |

| J ДВ | 0,06 | 0,05 | 0,12 | 0,09 | 0,10 | 0,05 | 0,06 | 0,07 | 0,08 | 0,06 | |

| Сила резания | Pрез | 2,0 | 1,8 | 2,0 | 2,1 | 2,2 | 1,8 | 2,0 | 2,1 | 1,8 | 2,0 |

Движение ползуна 5 вниз соответствует рабочему ходу, движение вверх – холостому ходу.

Диаграмма усилий резания показана на рис. 3, б.

У к а з а н и я. Кинематические диаграммы построить для ползуна 5 (точки D).

а

а

|

б

б

|

Рис. 3. Механизм долбежного станка:

а – схема рычажного механизма перемещения долбяка (1…5 – звенья); б – диаграмма усилий резания.

Таблица 3.

Исходные данные к теме 3.

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м l CS4 = 0,5 l CD Частота вращения кривошипа 1, мин-1 Массы звеньев рычажного механизма, кг Моменты инерции звеньев, кг·м2 Сила резания, кН | lOA lOB lBC lCD а b y1 y2 n1 m3 m4 m5 JS1 JS3 JS4 Pрез | 0,14 0,05 0,10 0,40 0,02 0,03 0,30 0,50 0,20 0,32 0,08 1,5 | 0,13 0,05 0,11 0,45 0,01 0,02 0,34 0,56 0,25 0,40 0,10 1,5 | 0,10 0,04 0,08 0.35 0,03 0,04 0,27 0,43 0,20 0,25 0,07 1,2 | 0,15 0,06 0,12 0,50 0,02 0,03 0,38 0,62 0,30 0,48 0,12 1,3 | 0,10 0,08 0,12 0,56 0,02 0,03 0,44 0,68 0,40 0,60 0,18 1,8 | 0,12 0,4 0,09 0,30 0,01 0,02 0,21 0,39 0,20 0,18 0,04 2,1 | 0,10 0,05 0,10 0,50 0,01 0,02 0,40 0,60 0,30 0,60 0,15 2,0 | 0,10 0,06 0,14 0,48 0,02 0,03 0,34 0,52 0,24 0,44 0,11 1,5 | 0,12 0,08 0,15 0,60 0,02 0,04 0,45 0,75 0,25 0,90 ,25 1,6 | 0,10 0,07 0,15 0,55 0,01 0,02 0,40 0,70 0,18 0,60 0,15 2,0 |

Тема 4. Механизм качающегося конвейера (рис. 4, табл. 4). Конвейеры – это транспортирующие машины непрерывного действия для перемещения сыпучих, кусковых или штучных материалов. На рисунке 4 представлен качающийся инерционный конвейер. Подобные механизмы широко применяют в промышленности.

Особенность таких механизмов состоит в том, что коромысло 3 вращается неравномерно, сообщая ползуну 5 возвратно-поступательное движение с несимметричным законом изменения ускорения. Ползун выполнен в виде платформы, тележки или желоба с роликовыми катковыми опорами, на которые насыпается транспортируемый груз.

Движение материала вместе с платформой возможно лишь в том случае, если соблюдается определенное соотношение между силой трения и ускорением платформы с материалом. Если ускорение платформы будет выше критического ускорения, определяемого коэффициентом трения покоя между материалом и поверхностью платформы, то материал будет двигаться относительно платформы за счет накопленной ранее кинетической энергии. Предметы, лежащие на платформе, будут скользить по ней и продвигаться вперед с определенной скоростью. Когда скорости материала и платформы сравняются по значению и направлению, материал начнет вновь двигаться вместе с платформой.

У к а з а н и я. Кинематические диаграммы построить для ползуна 5. Массой кривошипа 1 пренебречь, т.е. считать m 1 = 0. Центры масс считать расположенными в точках S2, S3, S4, S5.

Таблица 4.

Исходные данные к теме 4.

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м (lAS2 = 0,5lAB; lBS2 = 0,5lBC; lBS4 = 0,5lBD) Частота вращения кривошипа 1, мин-1 Массы звеньев рычажного механизма, кг Масса перемещаемого материала, кг Моменты инерции звеньев, кг·м2 Сила сопротивления при движении желоба слева направо, кН Сила сопротивления при обратном ходе, кН | lOA lOB lBC x y lBD n1 m2 m3 m4 m5 mм J01 = JS3 JS2 JS4 PC1 PC2 | 0,10 0,38 0,30 0,30 0,06 1,40 1,0 0,4 1,2 3,8 | 0,12 0,46 0,33 0,34 0,06 1,50 1,1 0,6 1,5 4,0 | 0,14 0,42 0,35 0,32 0,05 1,40 1,0 0,5 1,4 3,0 | 0,14 0,46 0,39 0,33 0,06 1,50 1,2 0,5 1,3 4,5 | 0,12 0,28 0,35 0,32 0,04 1,60 1,4 0,6 1,5 4,2 | 0,12 0,45 0,40 0,35 0,05 1,50 1,0 0,4 1,4 3,8 | 0,14 0,55 0,40 0,41 0,07 1,50 1,2 0,5 1,3 3,6 | 0,12 0,53 0,45 0,40 0,07 1,60 1,4 0,6 1,5 4,0 | 0,10 0,45 0,38 0,35 0,06 1,50 1,2 0,5 1,6 4,5 | 0,12 0,38 0,32 0,29 0,05 1,30 1,0 0,4 1,2 4,0 |

Рис. 4. Механизм качающегося конвейера.

Тема 5. Механизм двухступенчатого двухцилиндрового воздушного компрессора (Рис. 5, табл. 6). Двухступенчатый двухцилиндровый компрессор (рис. 5, а) предназначен для получения сжатого воздуха и подачи его под давлением потребителям (например, для привода пневматических дрелей, зубил, отбойных молотков и т.д.). Основу рассматриваемого компрессора составляет кривошипно-ползунный механизм. Компрессор приводится в движение электродвигателем через планетарный редуктор.

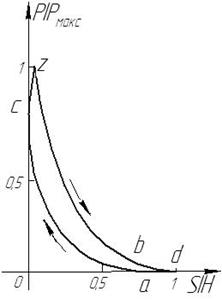

Сжатие воздуха происходит ступенчато: при движении поршня вверх (первая ступень) поступивший из атмосферы воздух сжимается в цилиндре до давления р 1max, выталкивается в воздухосборник (на рисунке не показан) и поступает по трубопроводу в цилиндр второй ступени, где он сжимается до давления р 2max и поступает потребителю. Процесс сжатия воздуха в каждой ступени описывается соответствующими индикаторными диаграммами (рис. 5, б, в).

Данные для построения индикаторной диаграммы указаны в таблице 5.

У к а з а н и я. За начало отсчета принять то положение кривошипа 1, при котором поршень 3 (точка В) занимает крайнее нижнее положение. Центры масс звеньев 1, 2, 4 располагать соответственно в точках S1, S2, S4, а центры масс звеньев 3 и 5 совмещать с шарнирами В и С.

Кинематические диаграммы построить для ползуна 3 (точки В).

Таблица 5.

Зависимость давления воздуха от перемещения поршня

(индикаторная диаграмма)

| Относительное перемещение поршня | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | ||

| Давление в цилиндре | 1 ступень движение p1/p1макс |

|

|

|

|

|

|

|

|

|

|

|

| 2 ступень движение p2/p2макс |

|

|

|

|

|

|

|

|

|

|

|

Примечание: в числителе указаны значения давления при движении поршня вверх; в знаменателе – при движении поршня вниз.

а)

а)

|

б)

б)

|

в)

в)

|

Рис. 5. Механизм двухступенчатого двухцилиндрового воздушного компрессора:

а – рычажный механизм компрессора; б – индикаторная диаграмма I ступени компрессора; в – индикаторная диаграмма II ступени компрессора (фазы индикаторных диаграмм: 1 – всасывание; 2 – сжатие; 3 – нагнетание; 4 – расширение).

Таблица 6.

Исходные данные к теме 5.

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м l AS2 = l CS4 = l AB/3 Частота вращения коленчатого вала 1, мин-1 Массы звеньев рычажного механизма, кг Моменты инерции звеньев, кг·м2 Максимальное давление в цилиндре 1 ступени, МПа Максимальное давление в цилиндре 2 ступени, МПа Диаметры цилиндров: 1 ступени 2 ступени | lOA = lOC lAB = lCD n1 m2 = m4 m3 m5 JS1 JS2=JS4 p1макс p2макс d1 d2 | 0,15 0,55 0,80 0,55 0,21 0,80 0,35 0,20 | 0,15 0,52 0,85 0,50 0,22 0,84 0,37 0,21 | 0,13 0,62 0,78 0,60 0,23 0,87 0,38 0,22 | 0,14 0,48 0,85 0,50 0,24 0,90 0,36 0,20 | 0,15 0,59 0,80 0,55 0,25 1,00 0,31 0,18 | 0,18 0,60 0,75 0,60 0,26 0,94 0,34 0,20 | 0,16 0,56 0,80 0,55 0,27 0,84 0,40 0,23 | 0,13 0,50 0,70 0,50 0,30 0,90 0,38 0,22 | 0,15 0,60 0,78 0,60 0,29 0,94 0,36 0,21 | 0,14 0,55 0,75 0,55 0,28 1,00 0,34 0,18 |

Тема 6. Механизм дизель-воздуходувной установки (Рис. 6, табл. 9). Дизель – это двигатель внутреннего сгорания, в котором топливо воспламеняется от высокой температуры сильно сжатого поршнем воздуха. Топливо, впрыскиваемое в камеру сгорания дизеля через форсунку, распыляется на мельчайшие частички и воспламеняется не сразу, а спустя некоторый промежуток времени, называемый периодом запаздывания воспламенения. Это обуславливает высокую скорость нарастания давления газа после воспламенения топлива в камере сгорания (жесткость сгорания).

Преимущества дизеля (перед карбюраторным с внешнем смесеобразованием и зажиганием от искры): высокая экономичность вследствие высокой степени сжатия, пожарная безопасность топлива. К недостаткам следует отнести повышенный износ двигателя вследствие высокой жесткости сгорания. Для дизелей очень выгодным является двухтактный цикл, при котором весь рабочий процесс совершается за один оборот коленчатого вала: такт сжатия и такт расширения, так как за период продувки цилиндра отсутствует потеря топлива, что наблюдается у четырехтактных карбюраторных двигателей.

Для построения индикаторной диаграммы следует использовать данные таблиц 7, 8.

Таблица 7.

Циклограмма двигателя

| Цилиндры | Угол поворота коленчатого вала, град | |||||||

| Левый | сжатие | расширение | ||||||

| Правый | расширение | сжатие | расширение | |||||

а)

а)

|  б)

б)

|

Рис. 6. Механизм дизель-воздуходувной установки:

а – рычажный механизм V-образного двухтактного двигателя внутреннего сгорания; б – индикаторная диаграмма двигателя (фазы индикаторной диаграммы: ас – сжатие; czb – сгорание и расширение; bda – выхлоп и продувка).

Таблица 8.

Данные для построения индикаторной диаграммы

(зависимость давления газа в цилиндре от перемещения поршня)

| Относительное перемещение поршня | 0,02 | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | 1,0 | ||

| Давление газа (в долях p макс) p/p макс | Движение поршня вниз | 0,8 | 1,0 | 0,79 | 0,55 | 0,34 | 0,23 | 0,17 | 0,13 | 0,10 | 0,08 | 0,06 | 0,02 | |

| Движение поршня вверх | 0,8 | 0,5 | 0,35 | 0,22 | 0,12 | 0,08 | 0,05 | 0,03 | 0,02 | 0,01 | 0,003 |

Таблица 9.

Исходные данные к теме 6

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м l AS2 = l AS4 = l AB/3 Частота вращения коленчатого вала 1, мин-1 Массы звеньев, кг Моменты инерции звеньев, кг·м2 Максимальное давление в цилиндрах двигателя, МПа Диаметр цилиндров, м | lOA lAB = lCD n 1 m2 = m4 m3 = m5 JS1 JS2=JS4 pмакс d | 0,09 0,32 2,5 2,7 0,12 0,05 6,5 0,10 | 0,08 0,30 2,8 3,0 0,13 0,07 6,0 0,12 | 0,10 0,36 3,0 3,3 0,14 0,07 6,4 0,10 | 0,08 0,28 3,3 3,6 0,15 0,08 6,5 0,09 | 0,09 0,33 3,6 3,6 0,16 0,09 6,0 0,11 | 0,08 0,29 3,3 3,6 0,15 0,08 6,4 0,09 | 0,10 0,36 3,0 3,3 0,14 0,07 6,4 0,11 | 0,08 0,31 2,8 3,0 0,13 0,07 6,0 0,10 | 0,09 0,34 2,6 2,8 0,12 0,06 6,2 0,12 | 0,10 0,38 2,5 2,7 0,12 0,05 6,4 0,09 |

Тема 7. Механизм двухцилиндрового четырехтактного двигателя внутреннего сгорания. На рисунке 7, а представлен двухцилиндровый четырехтактный двигатель внутреннего сгорания. Динамический цикл в двигателе отличается от кинематического и равен двум оборотам коленчатого вала АС. Число цилиндров в подобных двигателях, как правило, не меньше четырех. С целью упрощения расчетов и ввиду их полной аналогии для каждого цилиндра предлагается выполнить расчеты только для двух цилиндров.

Для построения индикаторной диаграммы используют данные таблиц 10 и 11.

У к а з а н и я. За начало отсчета у рычажного механизма двигателя принять то положение механизма, при котором левый поршень 3 находится в крайнем правом положении. Кинематические диаграммы построить для поршня 3 (точки В). Центры масс звеньев 1, 2, 4 расположить соответственно в точках S1, S2, S4, а звеньев 3 и 5 – в точках В и D. Положения точек S2 и S4 определить из условия: lAS2 = lCS4 = lAB/3. Во всех вариантах принять массу кривошипа m 1 = 16 кг.

При построении индикаторной диаграммы давление впуска и выпуска принять равным атмосферному p атм ≈ 0,098 МПа.

Таблица 10.

Циклограмма двигателя

| Цилиндры | Обороты коленчатого вала | |||

| первый | второй | |||

| Левый Правый | Всасывание Расширение | Сжатие Выпуск | Расширение Всасывание | Выпуск Сжатие |

Рис. 7. Механизм двухцилиндрового четырехтактного двигателя внутреннего сгорания:

а – рычажный механизм двигателя; б – индикаторная диаграмма двигателя (фазы индикаторной диаграммы: ra – всасывание; ас – сжатие; cz’z – сгорание топлива; zb – расширение; br – выхлоп).

Таблица 11.

Зависимость давление газа в цилиндре двигателя от перемещения поршня (индикаторная диаграмма)

| Перемещение поршня (в долях хода Н), S/H | 0,0 | 0,025 | 0,05 | 0.1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | ||

| Давление газа, p/p макс | Всасывание Сжатие Расширение Выпуск | 0,01 0,29 0,29 0,01 | 0,23 1,0 0,01 | -0,01 0,20 0,9 0,01 | -0,01 0,16 0,7 0,01 | -0,01 0,10 0,5 0,01 | -0,01 0,06 0,36 0,01 | -0,01 0,04 0,29 0,01 | -0,01 0,03 0,24 0,01 | -0,01 0,014 0,19 0,01 | -0,01 0,007 0,17 0,01 | -0,01 0,14 0,01 | -0,01 -0,005 0,12 0,01 | -0,01 -0,01 0,05 0,05 |

Таблица 12.

Исходные данные к теме 7

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м lAS2 = lCS4 = lAB/3. Частота вращения коленчатого вала, мин-1 Массы звеньев, кг Моменты инерции звеньев, кг·м2 Максимальное давление в цилиндре, МПа Диаметр цилиндров, м | lOA = lOC lAB = lCD n 1 m2 = m4 m3 = m5 JS1 JS2=JS4 pмакс d | 0,06 0,19 0,34 0,36 0,007 0,002 3,0 0,08 | 0,07 0,24 0,31 0,33 0,006 0,003 2,8 0,07 | 0,06 0,17 0,34 0,34 0,007 0,002 3,2 0,06 | 0,05 0,16 0,32 0,36 0,005 0,001 3,5 0,06 | 0,06 0,18 0,32 0,35 0,009 0,002 2,8 0,07 | 0,07 0,23 0,35 0,42 0,010 0,003 3,1 0,07 | 0,05 0,15 0,30 0,30 0,005 0,001 3,4 0,06 | 0,06 0,20 0,36 0,38 0,008 0,002 2,9 0,07 | 0,05 0,22 0,38 0,40 0,009 0,003 3,3 0,08 | 0,05 0,17 0,33 0,39 0,007 0,002 2,6 0,06 |

Тема 8. Механизм гусеничного трактора (рис. 8, табл. 14). Гусеничный трактор – это тягово-транспортная машина, колеса которой перемещаются по непрерывному гусеничному полотну (замкнутым сплошным лентам) с сопротивлением движению значительно меньшим, чем при качении по мягкому грунту. Малое удельное давление на грунт и хорошее сцепление с ним обеспечивают высокие тяговые свойства гусеничных машин и возможность движения их по бездорожью. Эти тракторы оснащают как двухтактными дизелями, так и четырехтактными карбюраторными двигателями.

На рисунке 8, а показан кривошипно-ползунный механизм двухцилиндрового четырехтактного двигателя внутреннего сгорания, в котором возвратно-поступательное движение поршней 3 и 5 преобразуется во вращательное движение кривошипа 1. В двигателе динамический цикл равен двум оборотам коленчатого вала (кривошипа 1) и сдвинут по фазе на угол 180º, т.е. если в цилиндре В происходит сжатие, то в цилиндре D – всасывание, в цилиндре В – рабочий ход (расширение) в цилиндре D – выпуск и т.д.

У к а з а н и я. За начало отсчета принять то положение механизма, при котором поршень 3 находится в нижней мертвой точке. Кинематические диаграммы построить для поршня 3 (точки В). Центры масс звеньев 1, 2, 4 расположить соответственно в точках S1, S2, S4, а звеньев 3 и 5 – в точках В и D. Положения точек S2 и S4 определить из условия: lAS2 = lCS4 = lAB/3.

Индикаторную диаграмму построить с учетом данных таблиц 13 и 15. Давления впуска и выпуска принять равными атмосферному р атм ≈ 0,098 МПа. Принять массу кривошипа m 1 = 12 кг.

а)

а)

|  б)

б)

|

Рис. 8. Механизм гусеничного трактора:

а – схема рычажного механизма двигателя (1…6 – звенья); б – индикаторная диаграмма двигателя (фазы индикаторной диаграммы: ra – всасывание; ас – сжатие; cz’z – сгорание топлива; zb – расширение; br – выхлоп).

Таблица 13.

Циклограмма двигателя

| Цилиндры | Обороты коленчатого вала | |||

| первый | второй | |||

| B D | Всасывание Сжатие | Сжатие Расширение | Расширение Выпуск | Выпуск Всасывание |

Таблица 14.

Исходные данные к теме 8

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м lAS2 = lCS4 = lAB/3 Частота вращения коленчатого вала, мин-1 Массы звеньев, кг Моменты инерции звеньев, кг·м2 Максимальное давление в цилиндрах двигателя, МПа Диаметр цилиндров, мм | lOA = lOC lAB = lCD n 1 m2 = m4 m3 = m5 JO1 JS2=JS4 pмакс d | 2,9 3,0 4,0 1,7 2,8 | 3,2 3,5 5,0 2,5 2,4 | 3,6 3,2 3,5 1,9 2,5 | 4,2 5,0 8,0 4,0 2,6 | 4,5 5,9 9,5 2,3 | 5,0 5,5 8,5 2,2 | 5,3 5,4 2,7 | 5,8 7,2 2,8 | 6,2 8,9 2,4 | 5,0 6,0 2,0 |

Таблица 15.

Зависимость давление газа в цилиндре двигателя от перемещения поршня (индикаторная диаграмма)

| Перемещение поршня (в долях хода Н), S/H | 0,0 | 0,025 | 0,05 | 0,1 | 0,2 | 0,3 | 0,4 | 0,5 | 0,6 | 0,7 | 0,8 | 0,9 | ||

| Давление газа, p/p макс | Всасывание Сжатие Расширение Выпуск | 0,01 0,29 0,29 0,01 | 0,23 1,0 0,01 | -0,01 0,20 0,9 0,01 | -0,01 0,16 0,7 0,01 | -0,01 0,10 0,5 0,01 | -0,01 0,06 0,36 0,01 | -0,01 0,04 0,29 0,01 | -0,01 0,03 0,24 0,01 | -0,01 0,014 0,19 0,01 | -0,01 0,007 0,17 0,01 | -0,01 0,14 0,01 | -0,01 -0,005 0,12 0,01 | -0,01 -0,01 0,05 0,05 |

Тема 9. Механизм поршневого насоса (рис. 9, табл. 16). Насос – машина, преобразующая механическую энергию двигателя в кинетическую энергию жидкости с целью ее перемещения или для получения сжатых газов. По способу действия насосы могут быть поршневые, лопастные, шестеренные и др. На рисунке 9 изображена принципиальная схема поршневого насоса, который можно использовать в системах водоснабжения производственных помещений, для транспортирования по трубопроводам нефтепродуктов и газов и т.д. Кривошипно-коромысловый механизм такого насоса обеспечивает движение поршня-плунжера 5 в период всасывания жидкости с большей скоростью, чем в период нагнетания, что увеличивает производительность насоса.

У к а з а н и я. За начало отсчета следует принять то положение механизма, при котором ползун 5 находится в крайнем верхнем положении. Массой звена 1 пренебречь, т.е. считать m 1 = 0. Центры масс звеньев расположить в точках S2, S3, S4, S5.

Рис. 9. Механизм поршневого насоса (1…6 – звенья).

Таблица 16

Исходные данные к теме 9

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м (lAS2 = 0,5lАС; lО3S3 = 0,4lO3C; lDS4 = 0,5lBD) Частота вращения коленчатого вала, мин-1 Массы звеньев, кг Моменты инерции звеньев, кг·м2 Сила полезного сопротивления при нагнетании, Н Сила сопротивления при всасывании (движение ползуна 5 вверх), Н | lOA lAС lО1О3 lО3С lО3D lBD a n 1 m2 m3 m4 m5 JS2 JS3 JS4 Р П.С. наг. Р П.С.вс | 0,10 0,26 0,24 0,14 0,08 0,25 0,02 7,8 6,6 7,5 2,4 0,25 0,17 0,08 | 0,18 0,47 0,43 0,27 0,18 0,40 0,07 14,1 13,5 12,0 4,2 0,18 0,13 0,07 | 0,15 0,40 0,36 0,21 0,13 0,40 0,04 12,0 10,2 12,0 3,6 0,14 0,10 0,06 | 0,25 0,65 0,60 0,35 0,20 0,60 0,10 19,5 16,5 18,0 5,9 0,28 0,20 0,09 | 0,08 0,21 0,19 0,12 0,06 0,18 0,02 6,3 5,4 5,4 2,0 0,3 0,18 0,10 | 0,16 0,42 0,38 0,24 0,13 0,35 0,02 12,6 11,1 10,5 3,8 0,28 0,14 0,09 | 0,20 0,50 0,46 0,28 0,16 0,50 0,05 15,0 13,2 15,0 4,5 0,35 0,22 0,11 | 0,09 0,24 0,22 0,14 0,13 0,35 0,03 7,2 8,1 10,5 2,2 0,35 0,24 0,11 | 0,05 0,13 0,12 0,07 0,045 0,15 0,02 3,9 3,5 4,5 1,2 0,40 0,28 0,12 | 0,22 0,57 0,53 0,30 0,18 0,50 0,08 17,1 14,4 15,0 5,1 0,20 0,15 0,07 |

Тема 10. Механизм глубинного насоса (рис. 10, табл. 17). В нефтедобывающей промышленности, для выкачивания нефти применяют специальные насосы. Упрощенная схема подобного насоса представлена на рис. 10. Рабочий цикл насоса совершается за один оборот кривошипа 1. Механизм насоса (звенья 2, 3, 4, 5) преобразует вращение кривошипа 1 в поступательное перемещение штанги. При движении штанги вниз, происходит холостой ход, в нижнем положении зачерпывается порция жидкости и при перемещении штанги вверх поднимается на поверхность (рабочий ход). Для уменьшения нагрузки на привод насоса, на звене 4 установлен противовес F, при движении штанги вверх противовес перемещается вниз.

У к а з а н и я. 1. Кинематические диаграммы построить для точки В звена 3. 2. Массами звеньев механизма пренебречь, в силу их незначительности по сравнению с массой противовеса и массой поднимаемой жидкости.

Рис. 10. Механизм глубинного насоса (1…6 звенья).

Рис. 10. Механизм глубинного насоса (1…6 звенья).

Таблица 17

Исходные данные к теме 10.

| Параметры | Обозначение | Варианты числовых значений | |||||||||

| Размеры звеньев рычажного механизма, м Частота вращения кривошипа, мин-1 Сила тяжести штанги, кН Сила тяжести противовеса, кН Сила тяжести поднимаемой жидкости, кН Моменты инерции звеньев, кг·м2 | lOA lAВ lВС lВD lBE lEK lEF X Y X1=Y1 n 1 GШ GF GЖ JS2 | 0,625 2,5 1,12 1,54 2,14 2,58 3,68 1,5 2,18 0,94 2,0 | 0,56 2,25 1,01 1,39 1,92 2,32 3,31 1,35 1,96 0,85 1,8 | 0,50 2,0 0,9 1,23 1,71 2,06 2,94 1,2 1,74 0,75 1,5 | 0,47 1,87 0,84 1,15 1,6 1,93 2,75 1,12 1,63 0,70 1,3 | 0,5322,12 0,95 1,3 1,81 2,19 3,12 1,27 1,85 0,80 2,0 | 0,58 2,33 1,05 1,44 2,0 2,4 3,43 1,4 2,03 0,88 2,5 | 0,37 1,5 0,67 0,92 1,28 1,55 2,2 0,90 1,3 0,56 1,0 | 0,42 1,66 0,74 1,03 1,42 1,72 2,5 1,0 1,45 0,63 1,4 | 0,31 1,25 0,56 0,77 1,07 1,29 1,84 0,75 1,09 0,47 0,8 | 0,25 1,0 0,45 0,62 0,86 1,03 1,47 0,60 0,87 0,38 0,5 |

СОДЕРЖАНИЕ РАСЧЕТНО-ГРАФИЧЕСКОЙ РАБОТЫ

Расчетно-графическая работа включает в себя расчетно-пояснительную записку и графическую часть, которая состоит из двух листов формата А1 (594×841 мм). Графическую часть работы выполняют в карандаше на ватмане в соответствии с требованиями машиностроительного черчения и с соблюдением всех требований государственных стандартов (размер листа, шрифт, условные обозначения и т.п.). Также, допускается использование, для выполнения графической части, компьютерных чертежных программ. Все графические построения должны иметь поясняющие надписи, на всех планах и диаграммах должны быть указаны масштабы, которые назначают так, чтобы на листе не оставалось свободного места. Все вспомогательные построения сохраняют. Работы, не отвечающие этим требованиям, возвращают на доработку. Каждый чертеж должен иметь основную надпись, расположенную в правом нижнем углу формата. Форма, размеры и содержание основных надписей определены ГОСТ 2.104 – 68. Пример основной надписи представлен на рис. 11.

Рис. 11. Основная надпись.

Рис. 11. Основная надпись.

В графах основной надписи указывают следующее: (1) – «Курсовой проект по ТММ»; (2) – название раздела курсового проекта; (3) – название вуза (аббревиатуру) и кафедры; (4) – букву «У», что означает учебная работа; (5), (6), (7) – не заполняют.

Расчетно-пояснительную записку оформляют по ГОСТ 2.105 – 95 «Общие требования к текстовым документам».

Текст расчетно-пояснительной записки может быть написан вручную или набран на компьютере в текстовом редакторе Word. Рукописный текс должен быть четким, разборчивым, написанным фиолетовыми, синими или черными чернилами (пастой) на одной стороне листа с высотой строчных букв 2,5…3 мм с числом строк на странице не более 32. Абзацы в начале текста начинают отступом 15…17 мм. Для записки используют белую бумагу формата А4 (210×297 мм). Размеры полей: слева – 30 мм, справа – 15 мм, сверху и снизу – 20 мм.

При компьютерном наборе текста следует придерживаться следующих основных параметров: шрифт – Times New Roman, размер шрифта 14, междустрочный интервал 1,5, первая строка отступ – 1,27 см. Основной текст выравнивать по ширине.

Объем расчетно-пояснительной записки составляет 10…15 страниц.

Расчетные формулы приводят сначала в общем виде, затем в них подставляют значения величин в порядке расположения их в формуле, и только после этого записывают окончательный результат с обязательным указанием размерности вычисленной величины. Расшифровка входящих в формулу величин обязательна. При расчетах тех или иных физических величин (скоростей, ускорений, сил и др.) для нескольких положений механизма результаты вычислений с целью их упорядочения следует сводить в таблицы.

Брошюровка и титульный лист. Структурные части расчетно-пояснительной записки следует брошюровать в таком порядке: титульный лист; содержание; реферат (аннотация); основная часть; список использованной литературы. Титульный лист, при рукописной записке, оформляется чертежным шрифтом. Вариант оформления титульного листа представлен в примере выполнения расчетно-графической работы.

Структура расчетно-пояснительной записки. Весь текст пояснительной записки делят на разделы, подразделы, главы и параграфы.

Разделы должны иметь порядковые номера в пределах всей записки, обозначенные арабскими цифрами с точкой. Названия разделов не подчеркиваются. Каждый раздел следует начинать с новой страницы.

Номера подразделов состоят из номера раздела и номера подраздела, разделенных точкой (цифры арабские). В конце номера подраздела также ставят точку. Разделы и подразделы должны иметь содержательные заголовки. Заголовки разделов пишут прописными буквами, заголовки подразделов — строчными. Первое слово заголовка подраздела начинается с прописной буквы. Если заголовок состоит из двух и более предложений, их разделяют точкой. Подчеркивать заголовки и переносить слова в заголовках не допускается.

Текст записки должен быть кратким, четким и не допускать различных толкований. В тексте следует применять научно-технические термины, обозначения и определения, установленные соответствующими стандартами, а при их отсутствии — общепринятые в научно-технической литературе.

В формулах в качестве символов следует применять обозначения, установленные государственным стандартом. Значения символов и коэффициентов, входящих в формулу, должны быть приведены непосредственно под формулой. Значение каждого символа дают с новой строки в той последовательности, в какой они приведены в формуле. Первая строка расшифровки должна начинаться со слова «где». Все формулы, если их более одной, нумеруют арабскими цифрами в пределах раздела. Номер формулы состоит из номера раздела и порядкового номера формулы, разделенных точкой. Номер указывают с правой стороны на уровне формулы в круглых скобках, например:

μА = μМμАμφН. (3.1)

Иллюстрации. Все иллюстрации (схемы, чертежи и пр.) именуются рисунками. Рисунок может занимать целую страницу. Рисунки нумеруют арабскими цифрами последовательно в пределах раздела. Номер рисунка состоит из номера раздела и порядкового номера рисунка в этом разделе, разделенных точкой. Например, «рис. 2.3» означает, что это третий рисунок второго раздела. При ссылке на рисунок следует указывать его полный номер, например, рис. 2.3. Повторные ссылки на рисунок следует давать с сокращенным словом «смотри», например, (см. рис. 2.3). У каждого рисунка должна быть подпись.

Таблицы. Цифровой материал, помещаемый в расчетно-пояснительной записке, необходимо оформлять в виде таблиц. Каждая та