БҰҰ - да FeTi - ді алудың ең кең таралған әдісінің бірі болып, дайын өнім тотықтарын келесі реакциялар бойынша алюмотермиялық өңдеу саналады:

TiO2 + 4 / 3Al = Ti + 2 / 3Al2О3 = 2495кДж / кг оксида

SiO2 + 4 / 3Al = Si + 2 / 3Al2О3 = 4074кДж / кг оксида

2FeO + 4 / 3Al = 2Fe + 2 / 3Al2О3 = 4003кДж / кг оксида

2 / 3Fe2O3 + 4 / 3Al = 4 / 3Fe + 2 / 3Al2О3 = 5359кДж / кг оксида.

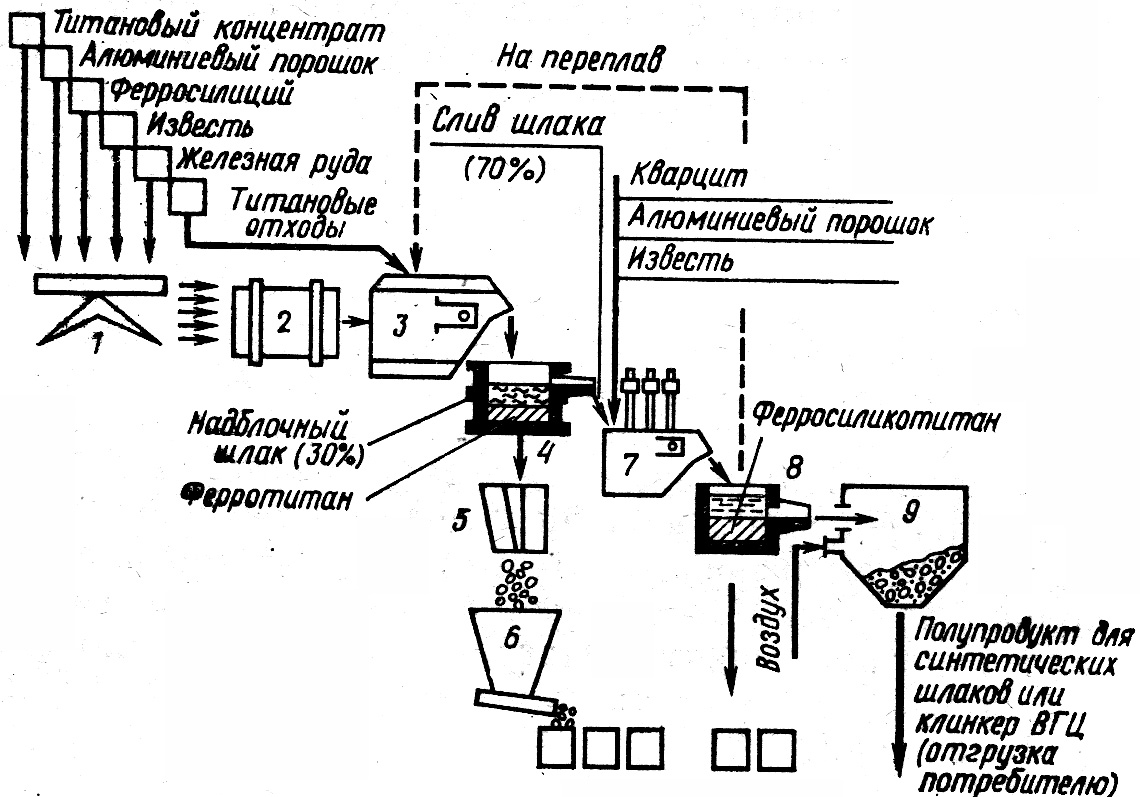

Темір тотықтары толық 99% өңделеді, кремнезем 90% - ға дейін, ал титан тотығы 75 - 80% - ға. Қожда қалған титан, қиын өңделетін, төменгі тотықтар (шамамен Ti және Ti2O3 арасында) түрінде болады. FeTi өндірісінің технологиялық тізбегі 10.1 - ші суретте көрсетілген.

Сурет 10.1 - Қожды қайта өңдеу және жартылай өнім немесе жоғары глиноземді цементтен клинкерді алу бойынша FeTi - дің технологиялық сұлбасы: 1 - Таразылар; 2 - араластырғыш; 3 - FeTi - ды аблқытуға арналған балқымалы мойындық; 4 - Метал және қожға арналған шөміш; 5 - Ұсақтағыш; 6 - Оралған машина; 7 - Қожды өңдеуге арналған электрлі пеш; 8 - Копильник; 9 - Құрғақ грануляцияға арналған жабдық

FeTi - ды ажырамалы жартыдан немесе бірнеше бөлімшелерден тұратын, жиналмалы шойынның мойындығында балқытады. Мойындық, аумағы отқа төзімді кірпіштермен жабдықталған, арбада орналастырылады. Мойындықтың қабырғаларын қыздырылған күйде балғалы магнезит (95%), сұйық шыны (0,7%) және отқа төзімді саздың (4,3%) қоспаларымен су ерітіндісімен торкретирлеу әдісімен футерлейді. Футеровканың ені 10 - 15мм. Футеровканың басқа да әдістерін қолданады, мысалы, еденге магнезитті көпіршіктің қабатын себедіде, ал мойындық қабырғаларын асбестпен жасап үстіне саз жағады. Торкретирлеу - футеровканың ең дамыған әдісі.

Арбадағы дайындалған мойындық, шикіқұрамға арналған бункерлермен, мойындыққа беруге арналған шнектермен, шаң ұстау және вентиляцияға арналған қондырғымен жабдықталған, балқыту камерасына беріледі.

Балқыту үрдісін төменгі үйіндімен жүргізеді, бұл дегеніміз балқыту үрдісінің алдында мойындыққа шамамен 200 кг шикіқұрам себеді, оның үстіне үйілген қоспаны (селитр + магнит жоңқасы). Үйілген құйманы арнайы электрлі үйіндімен немесе магнит жоңқасымен өртейді. Экзотермиялық үрдістер қарқынды болған кезде, мойындыққа шнектің көмегімен бункерде дайындалған шикіқұрамды береді. Шикқұрамның алдын ала балқу жылдамдығы әдетте шамамен минутына 300 кг құрайды, ваннаның беті 1м2 болғанда. Мұндай жылдамдық ваннаны балқу кезінде жылу шығынын азайтатын, шикіқұрамның жіңішке қабатымен, қапталуын қамтамасыз етеді.

Тиеудің жоғары жылдамдығы шикіқұрам құймаларын лақытырып тастауға әкелуі мүмкін. Дәл сондай шикіқұрамдағы ылғалдылықтың және мойындықтың футеровкасының болуы кезінде қарастырылады. Балқыманы, 3000 - 4500 кг массалы шикіқұрамды алуға есептелген, ілмекпен береді. Балқытудың ұзақтығы, дайын өнім 4,2т болған кезде, 15 - 18 минут құрайды. Балқытуға арналған шикіқұрамның мөлшері 10.1 кестеде келтірілген.

Кесте 10.1 - FeTi - ды балқытуға арналған шикіқұрамның мөлшері (100кг дайын өнім немесе темір кені)

| Шикіқұрам құрайтындар | Ильменит дайын өнім | Темір кені | Al көпіршігі | FeSi | Әк | Қайнатылған тұз |

| Үйінді қоспа | - | 30 - 38 | 12 - 20 | 15 - 20 | - | |

| Шикіқұрамның негізгі бөлігі | 15 - 30 | 46 - 60 | 0 - 6 | 8 - 13 | 0 - 2 | |

| Темір термиялық өңдегіші | - | 35 - 40 | - | 10 - 25 | - |

FeТi - дің 1 тоннасына кететін шикіқұрам материалдарының шығын келесідей:

Ильмениттің дайын өнімінің 940кг

Алюминий көпіршігінің 400кг

Әктің 100кг

Ферросилицидің(ФС75) 24кг

Темір кенінің 130кг

Титан қалдықтарының 9 кг

Темір термиялық қоспа метал қоспасының жақсы тұнуына әсер етеін тұтқырлықты төмендетіп, қождың температурасын жоғарлатады. Әсіресе, титанның тығыздығы төмен болғандықтан, FeТi - ді балқыту кезінде темір термиялық қоспаны қолдану тиімді.

Термиялық қоспадан өңделген FeТi - дің тамшылары, қож арқылы төмен түсіп, FeТi - дің өте жеңіл тамшыларын ерітеді осылайша оларды қождан металға өткізеді.

Темір термиялық қоспаларды қолдану металдағы титанның мөлшерін азайтпайды, керісінше, метал тамшыларының қождан құймаға өтуінің арқасында титанның құрамы шамалы жоғарлайды.

Көптеген жағдайларда, титан қалдықтарын, мойындыққа тиеу арқылы балқу үрдісінде балқытады және бұл титанның құрамын құймада 30 - 35% - ға дейін жоғарлатуға мүмкіндік береді. Темір теермиялық тұнбасын алдын ала балқытып алғаннан кейін, құйманы мойындықта метал және қождың әбден суығанынша ұстап тұрады, әрі қарай болтқа бекітілген мойындықтарды алып тастап оны вагон жетегінен алады. Құйманы қождан бөліп алады, оны сумен жұққызып 10 - 15 кг - ға дейін ұсақтайды. Қысқалығы 1 - 3 құрайды.

Қождың құрамы келесідей, %: 66 - 69 Al2O3, 12 - 16 TiO2, 0,5 FeO, 0,2 SiO2, 0,11 MnO, 12 - 14 CaO, 1 - 2 MgO.

Балқытудың үйіндімен бірге бұл нұсқасы да жоғарғы үйіндімен нұсқасы да мүмкін болады. Бұл жағдайда, барлық пішінделген, құрастырылған және араластырылған шикіқұрамды балқыту мойындығына тиейді және үйінді қоспа арқылы жоғары жағын өртейді, балқу үрдісі жоғарыдан төмен қарай жүреді. Балқу аяқталғаннан кейін мойындықтағы сұйық өнімдердің көлемі шамамен мойындықтың 1 / 3 - ін құрайды, яғни мойындықтың көлемі, төменгі үйіндімен жүргізгендегі нұсқаға қарағанда 3 есе төмен. Мойындықтың көлемін дұрыс қолданбау еңбек өнімділігін нашарлатады. Үлкен аумақтағы цех қажет болады, металды қождан және футеровкадан тазарту кезіндегі оның шығын артады. Сонымен бірге, жоғары үйіндісі бар құйма, мойындықты қауғаның көмегімен шикіқұраммен толтыру жеткілікті болғандықтан және үрдіс бірден жүргізіліп болатындықтан, өте қарапайым болып келеді. Төменгі үйіндімен жұмыс жасаған кезде шикіқұрамды мойындыққа аздаған мөлшерде балқу үрдісінің өтуімен беру керек, бұл сәйкесінше механизациялауды қаажет етеді.

Жоғарғы үйіндімен жұмыс жасаған кезде балқытудың жоғары жылдамдығы қарастырылады, ол балқудың сұйық өнімдерімен түсірілетін шикіқұрамның төменгі қабатының қыздырылуымен түсіндіріледі. Шикіқұрамды мойындықтан шығарып тастау балқу үрдісінде, төменгі үйіндігіге қарағанда төмен. Жоғарғы үйіндімен жұмыс жасаудың кемшілігі болып, қылдықтармен бірге жүретін, үрдстің кейде қиын өтуіне әкелетін, шикіқұрамды түзеу жылдамдығын реттеудің мүмкін болмауы саналады. Төменгі үйіндімен жұмыс жасаған кезде шикіқұрамды беру және оны түзету жылдамдығын реттеудің мүмкіншілігі бар. Шикіқұрамды түзеу жылдамдығы әр түрлі. Төменгі үйіндімен балқыту кезінде шикіқұрамды құйманың бетіне үздіксіз береді және өңделген үрдістер шетте жүреді, қатты шикіқұрам - құйма. Жоғары үйіндімен балқыту кезінде алдын ала балқыту жылдамдығы және шикіқұрамды өңдеу жоғары болады, нәтижесінде, құймада түзілетін метал тамшылары қатты шикіқұрамға түсіріледі және онымен жанасып, өңделген үрдістер жүретін қабатты жоғарлатады.

Төменгі үйіндімен жұмыс жасаған кезде, сұйық құйманың айнасы барлық уақытта шикіқұрам қабатымен жабылғандықтан, балқытудың ішкі пеш үрдісінің нақты ерекшелігі болып саналатын, жылу шығындары төмендейді. Металлдың шығындары азаяды. Мысалы, FeNb - ны жоғарғы үйіндімен балқыту кезінде, шығындар өңдегіш материалға байланысты 6 - 7% құрайды, ал төменгі үйіндімен балқытқанда 1,5% - дан астам емес.

Келтірілген салыстырмалардан, екі әдістің артықшылықтары мен кемшіліктерінен, жоғарғы үйінді тиімдірек екенін көрумізге болады, сондықтан да көбінесе ішкі пеш үрдісі қолданылады.

FeTi - ді балқытқан кездегі ТЭП - тің өте жоғары шамасы, қожды электрлі қыздыру нәтижемінде мүмкін болады. Айтарлықтай әсер метал және қожды шығару арқылы ішеі пеш балқытуында алында. Бұл құйманы қыздырылған мойындыққа оның көп сатылы қолданылуы кезінде беруге мүмкіндік береді. FeTi - ді алуда бағалы шикізат ретінде, құрамында перовскит СаО · ТiО2 бар, дайын өнім саналады. Бұл жағдайда, шамамен ильмениттің 25% дайын өнімін перовскитпен алмастырады. Шикізаттың құрамына темір кенін қосады және әкті алып тастайды. Алюминиймен тотықтарды өңдеудің экзотермиялық реакциясындағы жылу жеткіліксіз болғандықтан, балқыту алдында шикіқұрамның температурасы шамамен 573К - ге жетуі үшін, перовскиттің дайын өнімін 873 - 973К - ге дейін қыздырып алған дұрыс.

Осы үрдісте титанды бөліп алу 77% құрайды. FeTi - ді ішкі пеште аглотермиялық әдіспен балқыту мүмкін болады, себебі жылу титан тотықтарын өңдеген кезде түзілетіндіктен. Жылу, үрдістің өтуіне жеткілікті болатын, темір тотықтарын өңдеуге арналған химиялық реакцияны толықтырады. Бұл әдісте, балқытулар алдыңғы балқытулар аяқталғаннан кейін құйманың қалған бөлігінде электр күішн алады және пешке шикіқұрамның қалған тотығын (әкпен дайын өнім) тиейді, бұл уақытта электродтар шикіқұрамға тиелген.

Шикіқұрам пеште толық еріп болғаннан кейін сөндіріп, құрамында титанның дайын өнімі, екіншілік алюминийдегі алюминий көпіршігі, әк, темір кен және FeSi бар, шикіқұрамның негізгі бөлігін үюді бастайды. Содан кейін тотықтарды өңдейді және темір термиялық тұнбаны енгізеді.

Шикіқұрамның құрамы 10.2 - ші кестеде келтірілген. Шикіқұрамды ильмениттің дайын өнімінің 4000 - 6000кг - на есептейді.

Кесте 10.2 - Шикіқұрамның құрамы

| Шикіқұрам | Ильмениттің дайын өнімі | Темір кені | Алюминий көпіршігі | FeSi | Әк |

| Тотықты | 20 - 40 | - | - | - | 3 - 8 |

| Негізгі | 80 - 60 | 0 - 15 | 45 - 60 | 0 - 6 | 5 - 10 |

| Тұнба | - | 35 - 40 | - | 10 - 25 |

Алдын ала балқытып алғаннан кейін пешті қосып, тиемелерді жинайды және қожды құрамында 32 - 37% титан бар, құйма тамшыларының жақсы тұнуы үшін қыздырады.

Айтарлықтай артықшылыққа сұйық және қатты қождарды қайта өңдеумен және жоғары глиноземді цемент өндірісіне қолданылатын, жоғары глиноземді жартылай өнімді және силикотитанды алумен FeTi - ды балқыту технологиясы ие. Технология Ключев ферроқорытпа зауытында жасалған. 10.2 - ші суретте ферротитанның сұйық қождарын қайта өңдеудің технологиялық сұлбасы келтірілген

Сурет 10.2 - FeTi қождарын қайта өңдеудің технологиялық сұлбасы: 1 - Газдық тазарту трубасы; 2 - FeTi - ды балқытуға арналған шикіқұрам бункері; 3 - Қожды қайта өңдеуге арналған шикіқұрам бункері; 4 - FeTы - ды балқытуға арналған мойындық; 5 - Металға және қожға арналған шөміш; 6 - Қожды қайта өңдеуге арналған электрлі пеш; 7 - Электрлі пештің сыртқы ваннасы; 8 - Копильник; 9 - Қождағыш

Балқыту аяқталғаннан кейін қождың бір бөлігі (шамамен 2 тоннасы) пеште ағып өтеді және бұл өзекке алюминий көпіршігін, әк және кварцитті береді. Сосын пеш тигелін электрод астында тегістейді, құрамында, үрдістің термиялығын жоғарлатуға және өңделген титанның еруіне қажетті темір кені бар, шикіқұрамның өңделген бөлігін көмеді. Сонымен қатар, алюминий көпіршігін, FeSi, әкті қосады. Алдын ала балқытқаннан кейін, металды копильникке құяды, қожда (жартылай өнім) осы кезде копильниктен өтеді.

2т сұйық қожды қайта өңдеу кезінде электр энергия шығыны 320 - 370кВт · сағат құрайды. Силикотитанның құрамы: 17 - 20% Тi, 18 - 24% Si, 25 - 30% Аl, 0,35% - дан аспайтын С, 0,02% S, 0,05% Р.

Кесте 10.3 - Титан қалдықтарындағы өнімдердің химиялық құрамы, %

| Аты | Al2O3 | SiO2 | MgO | FeO | TiO2 |

| ТКГ - 70 | 70 - тен астам емес | 2 - ден кем емес | 5,5 - тен астам емес | 1 - ден астам емес | 2 - ден астам емес |

| ТКГ - 60 | 60 - тан астам емес | 3 - тен кем емес | 6,5 - тен астам емес | 1 - ден астам емес | 5 - тен астам емес |

Жартылай өнімнен келесі құрамдағы жоғары глиноземді цемент алады: Al2O3 - 68 - 71%, СаО - 14 - 17%, (SiO2 + FeO) - 1 - 2%, отқа төзімділігі 1670 - 1710ºС. Цемент 400 - 700 маркасындағы цементке сәйкес келеді.

FeTi - дің қатты қождарын, болат балқымалы түріндегі қуаттылығы 180кВ · А, көміртекті материалмен қапталған ваннасы бар, электрлі пеште қайта өңдейді.

Қоспалау және қышқылсыздандыру үшін құрамында 20 - 25% Ti, 15 - 25% Si, 2 - 8% Аl бар Fe - Si - Ti технологиясы жасалған.

Бұл құймаларды балқытуды ішкі пештерде алюмотермиялық әдіспен жүргізеді. Титанның қоспаларын, келесі жүйе лигатурасын: Мо - Аl - Ti (45 - 54% Мо, 6 - 10% титанның, қалғаны алюминий) алады.

Зауыттарда шикіқұрамға сұйық алюминийді енгізу арқылы FeTi - ды балқыту технологиясы қолданылады. Осы технология бойынша сұйық алюминийді қысыммен, алдын ала күйдірілген ильмениттің дайын өнімі тиелген, айналмалы араластырғыш машинаға енгізеді.

Алюминий ерітіндісі жарып өтетіндер арқылы дайын өнімнің айналмалы қабығының ішіне келіп түседі. Алюминийді ұнтақтау, оны, араластырғыш қабаттардың тоқтату нәтижесінде әр түрлі жылдамдықпен қозғалатын қабаттар арасында буландыру нәтижесінде жүреді. Сұйық алюминийді немесе оның көпіршіктерін қолдану әрбір ферроқорытпа зауытындағы өндіріс жағдайына байланысты болады.

Титан технологиясы

Титанды жоғары жиілікте құрылымды материал ретінде қолданады, титанның дайын өнімін қиын көп сатылы қайта өңдеу технологиясы бойынша алады. Алғашында дайын өнімдерді қуаттылығы 10 - 15 МВА кен өңдегіш пештерде жоғары титанның қожын алу үшін жүргізеді.

Шикіқұраммен берілетін коксик ильменит құймасынан темір тотығын өңдеуді қамтамасыз етеді, нәтижесінде титан тотығының құрамы TiО2 шамасында 82 - 84% - ға жетеді, ал FeО - ның құрамы 3 - 4% - ға дейін төмендейді. Қождың шығатын кездегі температурасы шамамен 1700ºС.

Екінші сатыда титан қожын, титанның төрт валентті хлоридін TiCl4 алу үшін, көміртектің қатысуымен газ түріндегі хлормен хлорлауға түсіреді.

Титан қожының артықшылығы ретінде, оны, титанның төменгі тотықтарын ауның жоғары тотығына дейін қышқылсыздандыру әсерінен салқындату кезінде өздігінен сеппеленуіне икемділгі саналады.

Ti3+ - ді қышқылсыздандыру келесі реакция бойынша жүруі мүмкін:

Fe2+ + 2Ti3+ = Feo + 2Ti4+,

Канададағы төмен сортты ильменит кендерін өңдеумен алынатын қожды зерттеу кезінде электр пешіндегі антрцитпен жасалған.

Қождың негізгі фазасы: (71 - 72% TiО2) олардың ішінде 12% Ti2О3, 9% FeО, 1% Fe - жер бетінде жоқ элемент армалит, ол тек айлы грунтта (Апполо - 11) бар.

Арамалколит темір марганецті титанод Mg0,5Fe0,5TiO5 түрінде болады. Қождың көпіршігін хлорламас бұрын көміртекті қосылыстармен брикеттейді. Брикеттерді хлорлауды, шахталы электрлі қарсыласу электрлі пеші түрінде болатын, арнайы реактор - хлораторда жүргізеді. Брикеттердің құрамындағы көміртекті оттекпен байланыстырады, төмен температурада хлорлау реакциясының өтуін, бұл реакцияны қайтымсыз қылатын, қамтамасыз етеді:

TiО + C + 2Cl2 → TiCl4 + CO,

Ti2O3 + 3C + 4Cl2 → 2TiCl4 + 3CO,

TiO2 + 2C + 2Cl2 → TiCl4 + 2CO.

Титан тотықтарын хлорлаумен қатар, хлоридтердің түзілуіне әкелетін, басқа да тотықтармен өзара әрекеттесу реакциясы жүреді: SiCl4, FeCl2, AlCl3 және т.б.хлоридтердің айтарлықтай артықшылығы болып, тотықтағыларға қарағанда, балқудың температурасы және қайнаудың төмен температурасы. TiCl4 - tпл = 249К, tкип = 409К.

Бірінші сатыда TiCl4 келесі реакция бойынша Mg - мен өңделеді:

TiCl4 + 2Mg = Ti + 2MgCl2.

Бұл үрдісті температурада қарсыласу пештерінде жүргізеді, осы сатыда алынатын титанның ысқышы, кейін вакум пештерінде кешенді титанның құймасын алу үшін қайта балқытылады. Өзіндік құн құрылымында әрбір сатыдағы шығындар құрайды: титан қождарының өндірісі 6%, шикіқұрам дайындау 5%, брикеттерді хлорау және TiCl4 32% - ке дейін тазарту, TiCl4 - ті магнимен 57% өңдеу.