Лекция № 9

«Средства инженерного анализа моделей электронных устройствах в SolidWorks»

Введение

Одним из наиболее эффективных с точки зрения функционала и эргономики является семейство модулей SolidWorks Simulation, включающее:

- модуль прочностного расчета SolidWorks Simulation (ранее COSMOS Works);

- модуль гидрогазодинамики и теплопередачи SolidWorks FlowSimulation (ранее COSMOS FloWorks);

- модуль анализа движения SolidWorks Motion (ранее известный как COSMOS Motion).

Все они базируются на современных алгоритмах численного анализа, непрерывно совершенствуются, качественно валидированы и исчерпывающе документированы.

Начальная конфигурация Simualtion, входящая в SolidWorksPremium, позволяет осуществлять полноценный анализ деталей и сборок с учетом разнообразных контактных условий, в том числе нелинейных и посадки с натягом, наличия виртуальных соединителей: штифтов, резьбовых соединений с натягом, пружин, оснований, опор с подшипниками и т.п., с применением анизотропных материалов, разнообразных нагрузок, а также позволяет строить модели на основе конечных элементов разных типов: объемных, балочных/стержневых, оболочечных и любых их комбинаций.

Конфигурации SolidWorks более высокого уровня позволяют осуществлять дополнительно другие типы анализа, в частности имитацию падения, расчет собственных частот и линейной устойчивости, имитировать нелинейное поведение материалов, рассчитывать многослойные анизотропные конструкции и, наконец, выполнять полноценный динамический анализ по линейной и нелинейной модели.

Тепловой расчет можно осуществлять как посредством Simulation в конфигурации SolidWorks Professional, так и с помощью FlowSimualtion. Радикальным отличием модуля FlowSimualtion является решение задачи гидро газодинамики и тепломассопереноса с изменяющимися свойствами среды. Поэтому, если устройство функционирует в вакууме, в том числе в присутствии теплообмена излучением или солнечного излучения, а также когда теплообмен c внешней средой предопределен, то можно ограничиться функциональностью конфигурации Simulation, входящей в SolidWorks Professional. В противном случае рекомендуется использовать FlowSimualtion, позволяющий, в частности, исключить этап поиска адекватных коэффициентов теплоотдачи (конвективной или иной природы), а также параметров (температуры, скорости, давления и т.д.) текучей среды.

Модуль анализа движения SolidWorksMotion, входящий в конфигурацию SolidWorksPremium, позволяет рассчитывать кинематику и динамику жестких и условно податливых механизмов, систем со сложной схемой кинематических связей и условий нагружения. Для расчёта динамики деформируемого тела следует использовать процедуры динамического анализа из Simulation Premium.

Вопрос № 1 Анализ прочности и устойчивости конструкции в SolidWorks Simulation

SolidWorks Simulation – это система анализа конструкций, полностью интегрированная с SolidWorks. SolidWorks Simulation обеспечивает анализ напряжения, потери устойчивости, оптимизации, а также частотный и термический анализ на одном экране. Оснащенный быстрыми решающими программами, SolidWorks Simulation дает возможность быстро решать большие задачи, используя персональный компьютер.

Преимущества анализа

После построения модели необходимо удостовериться, что она эффективно работает, проведя тестирование. При отсутствии инструментов анализа настоящая задача может быть решена только за счет выполнения дорогостоящих и затратных по времени циклов разработки изделия. Цикл разработки изделия обычно включает следующие этапы:

- построение модели;

- построение опытного образца конструкции;

- испытание опытного образца;

- оценка результатов испытаний;

- изменение конструкции на основании результатов испытаний.

Этот процесс продолжается до получения удовлетворительного решения.

С помощью анализа можно выполнить следующие задачи:

- уменьшить стоимость модели за счет проведении ее испытания на компьютере вместо дорогостоящих эксплуатационных испытаний;

- сократить время, необходимое для представления продуктов на рынок, путем уменьшения количества циклов разработки изделия.

Основные понятия анализа

Программное обеспечение использует метод конечных элементов (МКЭ). МКЭ называют FEA системами (Finite Element Analysis) – это численный метод анализа технических конструкций. МКЭ принят в качестве стандартного метода анализа благодаря его универсальности и пригодности для работы на компьютерах. Этот метод анализа используется в САПР: Autodesk Inventor, SolidWorks, PRO/Engineer, Solid Edge, CATIA и др.

Существуют и другие численные методы расчёта (моделирования): метод конечных разностей (МКР), конечных объемов (МКО), граничных элементов (МГЭ).

МГЭ - метод, использующий аналитические решения для численного решения краевых задач, когда в контрольных точках на границе удовлетворяются граничные условия. Из этих соотношений составляется система алгебраических уравнений и может быть вычислено решение в любой точке. Метод хорош для полубесконечных тел. Недостаток метода - невозможность решать нелиенйные задачи.

МКЭ - метод формирования алгебраических уравнений на основе матриц элементов. Для узловых точек, скажем в плоском случае, к точке могут примыкать три, четыре или больше элементов. Это в некоторых случаях может привести к потере аппроксимации. Метод очень эффективен для быстрого получения первого результата решения задачи.

МКР - формирование алгебраических уравнений осуществляется на шаблоне, когда топология узла и находящихся рядом с ним ячеек (элементов) строго задана. Для существенно нелинейных задач это позволяет проводить аппроксимацию в криволинейных координатах с более высоким порядком. Считается, что достоверность решений МКР существенно больше чем у МКЭ.

МКО больше используется в гидродинамике. Для ячеек с произвольным количеством граней (ребер) формулируются алгебраические соотношения, иногда существенно нелинейные и больше похожие на гидравлические формулы. В отличии от МКЭ и МКР в них отсутствуют узловые определяющие параметры среды, отдавая предпочтение параметрам на ребрах и гранях.

МКЭ делит модель на много малых частей простых форм, называемых элементами, эффективно заменяющими сложную задачу несколькими простыми, которые необходимо решить совместно.

Элементы имеют общие точки, называемые узлами. Процесс деления модели на малые части называется созданием сетки (рис. 1.1).

а) б)

Рис. 1.1 - Создание сетки

а) модель детали; б) модель, разделенная на мелкие части (элементы)

Поведение каждого элемента по всем возможным сценариям опоры и нагрузки хорошо известно. Метод конечных элементов использует элементы различных форм (рис.1.2).

Реакция в любой точке элемента интерполируется из реакции узлов элементов. Каждый узел полностью описывается рядом параметров, зависящих от типа анализа и используемого элемента.

Например, температура узла полностью описывает его реакцию в термическом анализе. Для расчетов конструкции реакция узла представляется, в целом, тремя перемещениями и тремя вращениями. Они называются степенями свободы (DOF). Анализ с использованием метода FEM называется анализом конечных элементов (FEA).

Рис.1.2 - Тетраэдральный элемент

Красные точки представляют собой узлы. Кромки элементов могут быть изогнутыми или прямыми

Программное обеспечение разрабатывает уравнение, управляющее поведением каждого элемента, учитывая его соединения с другими элементами. Эти уравнения связывают реакцию с известными свойствами материала, ограничениями и нагрузками.

Далее программа упорядочивает уравнения в большую систему совместных алгебраических уравнений и находит неизвестные.

К примеру, для расчета напряжений решающая программа находит перемещения в каждом узле, а затем вычисляет деформации и конечное напряжение.

Графически модель, нанесение сетки и результаты анализа показаны на рис.1.3.

а) б) в)

Рис. 1.3 - Проведение анализа

а) модель детали; б) модель, разделенная на элементы; в) результаты расчёта

SolidWorks Simulation предлагает следующие типы исследо ваний (Таблица 1.1):

Таблица 1.1

| Тип исследования | Значок исследования | Тип исследования | Значок исследования |

| Статический |

| Модальная временная диаграмма |

|

| Частота |

| Гармоническое |

|

| Потеря устойчивости |

| Случайное колебание |

|

| Термические |

| Спектр реакции |

|

| Исследование проектирования |

| Испытание на ударную нагрузку |

|

| Нелинейное статическое |

| Усталостное |

|

| Нелинейное динамическое |

| Конструкция сосуда, работающего под давлением |

|

Дерево исследования Simulation

Дерево исследования Simulation (рис.1.4) организует аналитическое исследование. Его функциональные возможности схожи с деревом FeatureManager (Менеджера свойств).

| Дерево исследованияSimulation |

Рис. 1.4 - Проведение анализа

Можно использовать систему меню или дерево исследования Simulation, чтобы управлять аналитическими исследованиями. Дерево исследования Simulation более предпочтительно, чем система меню, поскольку оно обладает интуитивным представлением и системой контекстного меню для правой кнопки мыши.

Программное обеспечение создает вкладку внизу графической области для каждого исследования. Чтобы просмотреть исследование, нажмите его вкладку исследования Simulation (Рис.1.4).

Подпапки определяют параметры исследования.

Например, каждое исследование конструкции имеет внутренние папки Крепления, Внешние нагрузки и Соединения.

Определение нагрузки появятся в папке Внешние нагрузки  ,

,

определение ограничения появятся в папке Крепления  и

и

определение контакта появится в папке Соединения  .

.

Крепления, нагрузки и соединители можно группировать в папках.

Контекстные меню для правой кнопки мыши предоставляют контекстные параметры. Перетаскивание и размещение (или копирование и вставка) и дублирование помогут вам быстро определить последующие исследования.

Дерево исследования Simulation обеспечивает удобный просмотр наиболее важной информации аналитических исследований в документе.

Каждая вкладка исследования Simulation представляет одно исследование. Каждое исследование содержит папку и внутренние папки в своем дереве. Подпапки зависят от типа исследования (Таблица 1.1).

Значок Параметры  отображается, если в исследовании определен параметр.

отображается, если в исследовании определен параметр.

После успешного исследования, программное обеспечение создает эпюры результатов в папке Результаты  , которая записывает параметры результатов или обновляет существующие эпюры результатов.

, которая записывает параметры результатов или обновляет существующие эпюры результатов.

Исследования Simulation

Модель обычно подвергается воздействию различных технических сред и условий эксплуатации во время ее срока службы. Очень важно учитывать все возможные сценарии нагрузок и граничные условия и попытаться использовать материал с другими свойствами в анализе модели.

Исследование моделирования определяется следующими факторами:

- размеры модели;

- тип исследования и связанные параметры, чтобы определить назначение анализа (Таблица 1.1);

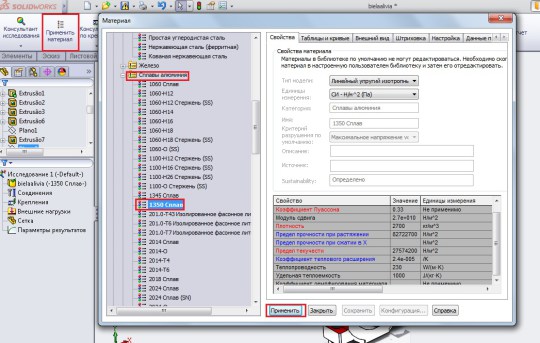

- свойства материала (Рис.1.5);

- нагрузки и граничные условия.

Рис. 1.5 - Задание свойств материалам

Чтобы создать исследование, выберите Новое исследование  (Simulation CommandManager).

(Simulation CommandManager).

Определите имя исследования, тип анализа и свойства.

Свойства исследования задают параметры, связанные с конкретным типом анализа.

Исследования проектирования и исследования усталости используют сетку связанных исследований.

Исследования на ударную нагрузку используют только сетку на твердом теле.

Исследования конструкции сосуда, работающего под давлением, объединяют результаты и не требуют сетку.