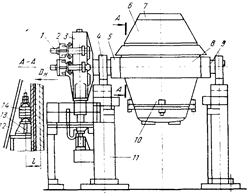

Рис. 156. Анодная наклоняющаяся печь

Рис. 157. Леточное устройство

Для выпуска меди печь имеет летку 14 диаметром 60 мм, совмещающуюся с осью бочки при наклоне печи на 60°. Конструкция леточного устройства показана на рис. 157. Оно состоит из массивного корпуса 1, в котором укрепляется с помощью клиньев 5 разъемная стальная обойма 2. В обойму вставляется керамическая трубка 3, а перед разливкой — сменный графитовый носок 4. Графитовый носок обмазывается смесью из огнеупорной глины и хромомагнезитового порошка, замешанных на жидком стекле. При такой обработке графитовый носок выдерживает несколько разливок.

3.2.3. МЕХАНИЗМЫ ОБСЛУЖИВАНИЯ ШЛАКОВЫХ ОКОН

Одной из самых трудоемких операций при обслуживании отражательных плавильных печей является вскрытие и закладка шлакового окна. Раньше пробивку шлакового окна осуществляли вручную с помощью лома и кувалды и она длилась около 1 ч. С внедрением специальной машины (рис. 158) конструкции института «Гинцветмет» длительность этой операции сократилась до 4 – 5 мин. Машина включает пневмоударник 14, который посредством кронштейнов 5, 7 соединен с вертикально подвижной кареткой 8. Кронштейны в местах соединения между собой, с пневмоударником и кареткой имеют пневматические зубчатые муфты 6, позволяющие фиксировать пневмоударник в требуемом положении. Каретка приводится в движение от пневмоцилиндра 11, на корпусе которого размещен (через блоки 18 и канат 10) контргруз 19, уравновешивающий массу подвижных частей. На каретке также предусмотрен пневмофиксатор, входящий в зацепление с зубчатой рейкой, закрепленной на направляющей раме. Наклон пневмоударника обеспечивается пневмоцилиндром 15.

Машина работает следующим образом. При вскрытии шлакового окна с помощью водила 4 пневмоударник устанавливают в необходимое положение и подают сжатый воздух через трубы 3, 17 в систему, вследствие чего срабатывают зубчатые муфты 6 кронштейнов и фиксируют пневмоударник в горизонтальной плоскости. Необходимое вертикальное положение пневмоударника достигается перемещением каретки по вертикальным колонкам 9. После полной фиксации пневмоударника осуществляют пробивку окна 12 для выпуска шлака в желоб 16. При закладке шлакового окна на поддон укладывают огнеупорную глину и подводят пневмоударник с толкателем на штоке 13. Шток, перемещаясь вперед, сдвигает глину в окно и перекрывает поток шлака. После короткой выдержки шток с толкателем возвращается в исходное положение. Управление машиной осуществляется рукояткой 2 через золотник 1.

Рис. 158. Машина для вскрытия и закладки шлаковых окон

3.2.4. ПЕЧИ КИВЦЭТНОЙ ПЛАВКИ

Печь представляет собой современный высокопроизводительный плавильный агрегат для переработки медных, медно-цинковых, медно-никелевых, свинцовых, свинцово-цинковых руд и концентратов.

При содержании в шихте более 25% S процесс осуществляется за счет тепла, выделяющегося при сгорании серы. При меньшем содержании серы вводят дополнительное топливо.

Высушенная до 1% влажности шихта совместно с кислородом подается со скоростью 100 м/с в циклон 7 (рис. 159). В циклоне частицы шихты перемешиваются с кислородом, возгорают и плавятся. Расплавленный материал выводится в разделительную камеру 8 на охлаждаемый порог 6. Расплав стекает в электропечь 3, отделенную от агрегата стенками 2 и 5, а газы уходят на очистку в трубу 9. В электропечи расплав отстаивает: шлак с добавками кокса разогревается так, чтобы цинк и частично свинец превратились в парогазовое состояние. Эта паро-газовая смесь направляется в конденсатор 1, а штейн и шлак выпускаются через соответствующие шпуровые отверстия 4, 10. В конденсаторной камере пары конденсируются в черновой металл и выпускаются через летку Л.

Рис. 159. Печи кивцэтной плавки

При плавке свинцовых и цинковых концентратов над разделительной камерой устанавливают горелку для расплавления в ее факеле поступающей из циклона смеси во взвешенном состоянии. По сравнению с отражательной плавкой эксплуатационные расходы снижаются на 70%, производительность труда повышается в 1,3 – 1,5 раза.

3.2.5. ПЕЧИ КИСЛОРОДНО-ВЗВЕШЕННОЙ ПЛАВКИ

Необходимость экономии топлива и энергии, достигаемой за счет наиболее полного использования экзотермических процессов, а также потребность в повышении производительности и экономичности работы плавильных агрегатов привели к созданию печей кислородно-взвешенной (факельной) плавки (КВП или КФП). Основным преимуществом этого метода являются высокая производительность; возможность полной автоматизации процесса; высокая степень десульфурации и соответственно получение штейна богатого медью и даже черновой меди; высокая степень извлечения серы. В печах осуществляются два технологических процесса – обжиг и плавка сульфидного медного концентрата. При КВП топливо не расходуется, так как процесс протекает за счет тепла, получаемого в результате сгорания серы. Топливно-энергетические ресурсы расходуются только на производство кислорода, сушку концентрата, подачу воды на охлаждение и дутье.

На рис. 160 показана принципиальная схема комплекса КВП. Печь КВП 7 внешне сходна с отражательными печами. Как и отражательная печь. она состоит из фундамента, подины, свода, поперечных и продольных стен, газохода, металлического каркаса и имеет прямоугольную форму. Печь заключена в стальной кожух, сваренный из листовой стали. Каркас состоит из нескольких колонн, связанных между собой тягами. Свод печи распорно-подвесной и выполняется секциями длиной 4 – 5 м, между которыми предусмотрены температурные швы. Вместимость промышленной печи составляет 120 м3, а размеры ванны 20 x 6 м.

Пиритный концентрат из бункера 1 через аэропитатель 2 и аэротрубу 3 подается в печь с помощью кислородно-пиритных горелок 5. Контроль подачи осуществляют лотковыми индикаторами расхода 4. Сухую шихту и оборотную пыль из бункера 10 подают в печь инжекционными прямоточными шихтокислородньши горелками, обеспечивающими хорошее предварительное смешение шихты с кислородом. Горелки 9 расположены на торцевой стене под углом 5° к горизонтали на расстоянии 1,2 м от зеркала металла. Пиритнокислородные горелки 5 размещены на противоположной стороне печи.

Рис. 160. Комплекс КВП

Продукты плавки – штейн и шлак сливаются через шпуровые отверстия, сходные со шпуровыми отверстиями отражательных печей, соответственно в штейновый ковш 8 и шлаковоз 6. Размер шпуровых отверстий для штейна составляет не более 45 х 45 мм, а для шлака – не менее 100 х 100 мм. Желоба для выпуска штейна и шлака выполнены из медного литья, водоохлаждаемыми и футеруются огнеупорами.

3.3. КОНВЕРТЕРЫ

3.3.1. ГОРИЗОНТАЛЬНЫЕ КОНВЕРТЕРЫ

При конвертировании получаются цветные металлы (черновая медь, никель, свинец) в результате окисления железа, серы и других составляющих штейна. Окисление осуществляется при 1200 – 1300 °С вдуванием в расплав воздуха, обогащенного кислородом, при давлении 0,08 – 0,12 МПа. Полученные оксиды с помощью флюсов выводятся из печи в виде шлаков, газов, возгонов и пыли. По расположению оси рабочего пространства конвертеры делят на горизонтальные и вертикальные. Вертикальные конвертеры применяют для конвертирования ферроникеля. Гораздо чаще на металлургических заводах применяют горизонтальные конвертеры. Выпускают горизонтальные конвертеры с верхним отводом газов вместимостью 40 и 80 т. На рис. 161 показаны общий вид (а) и конструкция (б) горизонтального конвертера вместимостью 80 т с верхним отводом газов. Корпус конвертера 4 выполнен из листовой стали марок Ст3 и 09Г2С толщиной 36 мм. Днища 1 корпуса имеют толщину 32 мм и усилены кольцевыми и поперечными балками жесткости. Крышки соединены с корпусом стяжными шпильками с затяжкой гаек через пружины 8, сжатие которых компенсирует температурное расширение футеровки 17 при ее разогреве. В крышках предусмотрено по два люка для размещения горелок и ремонтных работ. Корпус усилен накладками 7 в местах его установки в бандажи и под горловиной в фурменной зоне.

Горловина 18 служит для выхода газов, загрузки и разгрузки конвертера. Ее устанавливают на корпусе под углом до 30° к вертикали и выполняют из стального и чугунного литья (25Л, 35Л, ЖЧХ–1,5, СЧ21–40 и др.). Для защиты фурм от брызг штейна, шлака и пыли, а также для лучшей герметизации горловины предусмотрены защитные кожухи-фартуки 5.

Рис. 161. Горизонтальный конвертер: а – общий вид; б – конструкция

Для футеровки конвертера применяют магнезитовый и хромомагнезитовый кирпич. Толщина футеровки 280 – 380 мм, а в области фурменного пояса ее увеличивают до 450 – 800 мм. Для компенсации температурного расширения футеровки применяют засыпку магнезитовым порошком толщиной 100 мм. Засыпка располагается между корпусом и футеровкой.

Бандажи 2 отливают из стали 35Л, 45Л, они могут быть разъемными и цельными. Как правило, бандажи имеют двутавровый профиль высотой 600 – 1000 и шириной 300 – 350 мм. Один из бандажей 9 отливают заодно с приводным венцом 10. Бандажи присоединяют к корпусу с помощью клиньев и шпонок. После выверки положения корпуса к нему приваривают клинья. Опорные ролики 20 парами крепят на балансирах 25 с цилиндрической шарнирной пятой 21, установленной на чугунных подушках 24. С помощью стяжных шпилек 23 регулируется взаимное положение подушек, обеспечивающее горизонтальность оси конвертера и требуемый зазор в зубчатой передаче. Опорные ролики устанавливают на роликоподшипниках в разъемных подушках, что позволяет сравнительно просто ремонтировать ролики и их опоры.

Шарнирной связью балансиров нагрузка равномерно распределяется по всем роликам и повышает надежность работы всей конструкции. Для крупных конвертеров нагрузка на ролик достигает 7,5 МН и поэтому ролики изготовляют диаметром не менее 650 мм из сталей 25Л, 35Л, 45 и 55Л.

В горизонтальных конвертерах опоры устанавливают под углом 30° к вертикали. Их смазка осуществляется от маслостанции.

Поворотный механизм конвертера состоит из основного 16 и аварийного 13 приводов. Основной привод включает асинхронный электродвигатель (типа МТМ–612–10 мощностью 50 кВт для конвертера вместимостью 80 т), трехступенчатый цилиндрический редуктор 15, зубчатую муфту 12, подвенцовую шестерню 22 и зубчатый венец 10. Материалом для изготовления подвенцовой шестерни служат стали 45, 45Л, 45ХН и 50Л, для зубчатого венца – литейные стали 35Л и 45Л.

Для фиксированной остановки конвертера в любом положении в линии привода предусмотрены два тормоза 14 постоянного тока (типа ТКП-400). В состав привода входит аварийный электродвигатель со своим источником питания (аккумуляторной батареей). С помощью этого электродвигателя конвертер выводится в устойчивое безопасное положение при отключении подачи электроэнергии или выхода основного электродвигателя из строя. Для крупных конвертеров применяют двигатель постоянного тока ДП-52 мощностью 32 кВт. При нормальной работе конвертер поворачивается с частотой вращения 0,7 мин-1.

Для подачи воздуха в конвертер используют цеховой воздухопровод. Воздух поступает через сальниковую сферическую самоустанавливающуюся головку в соединительный патрубок 11 одной из крышек. Чтобы облегчить работу сальникового устройства, его ось должна совпадать с осью конвертера. Дополнительно сферическое соединение прижимается к контактирующей поверхности с помощью пружин. Для регулирования подачи воздуха предусмотрена дроссельная заслонка, управляемая от автономного электропривода через планетарный редуктор. Крайние положения дроссельной заслонки фиксируются конечными выключателями. Разводка воздуха по бочке осуществляется по закольцованному коллектору 6, состоящему из труб диаметром 250 – 300 мм и расположенному выше фурм.

Воздух вводится в расплав через фурмоколлектор 3, фурмы и фурменные трубки. Из закольцованного коллектора воздух подается в фурмоколлектор 3. В новых конструкциях конвертеров он представляет собой коробку овального сечения, в которой перпендикулярно большой оси сделаны сквозные отверстия. С одной стороны к отверстию приварено клапанное устройство, с другой подсоединена фурменная трубка 19, входящая в конвертер.

Рис. 162. Клапанное устройство

Клапанное устройство (рис. 162) состоит из кольцевого уплотнения 1, запорного шарика 2, притертого к сферической седловине, и карманной полости. При подаче сжатого воздуха шарик прижимается к уплотнению и не пропускает воздух. При необходимости прочистки фурмы 3 и фурменной трубки 4 в фурмоколлектор через уплотнение вводится ломик. Ломик отжимает шарик от седловины и заталкивает его в карманную полость над седловиной. В этом положении уплотнение обжимает ломик и препятствует выходу сжатого воздуха в атмосферу. Как правило, все детали фурменного устройства подвергают термической обработке, шарики диаметром 50 – 80 мм стандартные, подшипниковые. Фурменные трубки при модернизации заменяют жаростойкими из легированных сталей.

Для отвода конвертерых газов в систему газоочистки почти вплотную к горловине и фартуку прилегает напыльник.

Применяют напыльники водоохлаждаемые и неводоохлаждаемые. Неводоохлаждаемые напыльники часто прогорают, поэтому в последнее время устанавливают водоохлаждаемые. Водоохлаждаемый напыльник собран из отдельных кессонов, образующих сферическую полость с плоскими стенками над горловиной. Передняя кессонная стенка напыльника не вплотную подходит к горловине и прикрывается передвижной заслонкой из жаростойких сталей. Форма напыльника обеспечивает герметизацию конвертера при его повороте при продувке на угол 30 – 35°.

При обогащении воздуха кислородом до 23 – 35% конвертерный процесс проходит автогенно, что позволяет перерабатывать концентраты и увеличивает концентрацию SO2 в газах. В случае перегрева температуру можно регулировать при помощи загрузки в ванну холодных флюсов, концентратов и других материалов крупностью 6 – 30 мм. Шихта подается из бункеров вместимостью 100 – 130 т в пластинчатый питатель и через ленточный транспортер в горловину. Таким способом на ряде заводов подают гранулированные концентраты. При содержании 2 – 4% влаги сыпучие материалы подаются в конвертер пневматическими установками. Если содержание влаги превышает 8%, то сыпучие материалы подаются к фурмам в виде пульпо-воздушной смеси, которая образуется в приемных камерах, содержащих сыпучий материал под воздействием струй воздуха, выходящих из форсунок. В приемную камеру материал поступает из бункеров с помощью насосов и роторных дозаторов; на ряде заводов он транспортируется по трубопроводам с малой скоростью воздухом низкого давления.

Система смазки механизмов конвертера смешанная; применяют централизованную густую смазку (УС-3), а для редукторов жидкую смазку. Существующие конвертеры с верхним отводом газов не позволяют полностью герметизировать конвертер. Этот недостаток устраняется в конвертерах с боковым отводом газов. Так, отечественная конструкция 40-тонного конвертера, разработанная СКВ ЦМ, отличается от описанного выше тем, что вместо одной из торцовых крышек к конвертеру жестко крепится П-образный газоход, заканчивающийся круглым отверстием, сопряженным с цилиндрической царгой. Для предотвращения выхода газов зазор между газоходом и царгой уплотняется по всему периметру. За царгой располагается пылевая камера с механизированным устройством для удаления пыли. Предусмотрено несколько люков для чистки конвертера и удаления настылей. При этом особое внимание уделяется созданию условий для механизированной очистки фурм и стационарного газохода.

Конвертер с боковым отводом газа, разработанный ОКБ ЦМ (рис. 163), состоит из корпуса в сборе с двумя бандажами, установленными на опорных роликах, привода поворота, системы подачи воздуха, загрузочной и газоотводящей горловин, пылевой камеры и водоохлаждаемых напыльников.

Корпус конвертера 13 выполнен из листовой стали (марка ВСт3) толщиной 20 – 45 мм. Внутри корпуса предусмотрена футеровка, для компенсации температурного расширения которой применяется слой засыпки из огнеупорного порошка. Со стороны газоотводящего отверстия к корпусу жестко крепится П-образный газоход 4, переходящий в царгу 16. Диаметр царги равен диаметру конвертера, и она изготовлена из листовой стали. Для усиления царги к ней приваривают ребра жесткости. В царге с наклоном 20 – 25° к вертикальной плоскости размещено га-зоотводящее отверстие. Отходящий газ, выходя из него, поступает в стационарную камеру-газоход 3. Для герметизации зазоров между царгой и стационарным устройством по всему периметру установлены высокотемпературные уплотнения 2. Для повышения надежности работы царги ее охлаждают циркуляционным потоком воздуха, проходящим между царгой и водоохлаждаемой цилиндрической оболочкой стационарного газоотводящего устройства. Контроль и механизированную очистку газоходов осуществляют через люки 1. В последнее время большое внимание уделяется прочности П-образного газохода. С этой целью его корпус усилен продольными и поперечными балками, имеются люки для осмотра и ремонта его футеровки.

Рис. 163. Конвертер с боковым отводом

В местах установки бандажей 5 и 8 корпус усилен накладками. Бандажи устанавливают на роликовые опоры 12, 14, снабженными устройством для регулирования в горизонтальной плоскости. Для равномерного нагружения опор применяют противовес 15, компенсирующий неуравновешенность П-образного газохода.

Поворот конвертера осуществляется от колеса 9, шестерни 11, редукторов и электродвигателя. На случай отключения подачи электроэнергии предусмотрен аварийный привод с питателем от аккумуляторной батареи. Остановку конвертера в любом положении обеспечивают электромагнитные тормоза.

Загрузочная горловина 6 расположена строго вертикально. Для устранения возможных выбросов газа или расплава в цех загрузочная горловина перекрывается водоохлаждаемой крышкой 7, подвешенной на подвижной стреле.

Конструкция конвертера с боковым отводом газов позволяет разделить его внутренний объем на две зоны – реакционную и отстоя. Такое усовершенствование позволило повысить выход газа, используемого затем в сернокислотном производстве, создать возможности для полунепрерывного слива шлака из конвертера и его загрузки во время дутья, повысить герметизацию конвертера и снизить выделение отходящих вредных газов в окружающую среду.

В конструкции применены типовые системы подачи воздуха 10: фурмоколлектор с фурменными трубками, трубопроводы, воздушная головка, системы управления и контроля. Система подачи воздуха обеспечивает его подвод в ванну и удобство обслуживания (чистки) и ремонта фурменных каналов с помощью специальных приспособлений.

3.3.2. ВЕРТИКАЛЬНЫЕ КОНВЕРТЕРЫ

Конструкция вертикального конвертера показана на рис. 164. Корпус 6 состоит из цилиндрической центральной части, которая сверху и снизу переходит в конусы. Сверху корпус, сварной из стали ВСт3 толщиной 40 мм, усилен толстостенным кольцом и съемным шлемом 7 из четырех частей. Снизу к корпусу прикреплено отъемное днище 10 с 16-ю быстроразъемными клиновыми запорами. Опорное кольцо 8 имеет коробчатое сечение, стенки которого образованы верхним и нижним поясами и концентричными наружными и внутренними кольцами. Для повышения жесткости опорного кольца в нем сделаны поперечные перегородки. Между внутренним кольцом и корпусом конвертера имеется температурный зазор. К опорному кольцу приварены две подцапфовые плиты 5, в которые впрессованы цапфы 9. В цапфы входят две массивные шпонки, приваренные к корпусу и служащие для восприятия корпусом усилий, возникающих при его наклоне. На опорное кольцо конвертер устанавливают на кронштейнах 12, приваренных к цилиндрической части корпуса. Кронштейны имеют нижний и верхний опорный пояс и поперечные ребра жесткости. Соединение опорного кольца с кронштейнами обеспечивается восемью шпильками 13 диаметром 115 мм со сферическими шайбами, позволяющими, изменяя наклон шпилек, компенсировать температурное расширение корпуса конвертера. Поджатие шпилек к опорному кольцу осуществляется посредством пакета тарельчатых пружин 14.

Рис. 164. Вертикальный конвертер

Цапфы конвертера установлены в опорах 4 станины 11 на двурядных сферических роликовых подшипниках. Со стороны привода подшипниковая опора цапфы зафиксирована от осевого перемещения. Другая опора может перемещаться («плавать»), так как наружное кольцо подшипника снабжено подвижной пасадкой во втулке опоры. На приводной цапфе конвертера закреплена ступица центрального зубчатого колеса специального редуктора 3 с передаточным числом 14,118. Корпус редуктора на подшипниках качения центрируется на ступице и удерживается от поворота вокруг цапфы буферной тягой с пружинным и гидравлическим амортизаторами для гашения колебаний при пуске и торможении. На четырех выходных концах валов – шестерен специального редуктора насажены четыре навесных привода, состоящие из фланцевого электродвигателя 1 мощностью 29 кВт и быстроходного двуступенчатого редуктора 2 с передаточным числом 51,1. Соединение электродвигателя с редуктором обеспечивается зубчатой муфтой. От проворота навесной привод удерживается буферным устройством с пружинным амортизатором.

Двигатели поворота работают на постоянном токе от системы генератор – двигатель, мощности которых соответственно равны 45 и 200 кВт. Предусмотрен аварийный привод поворота: для торможения конвертера используют четыре тормоза ТДП, а при аварийных остановках – механический тормоз совместно с торможением электродвигателем.

У вертикальных конвертеров, так же как у горизонтальных, футеровка выполнена из хромомагнезитового кирпича толщиной около 675 мм. Между кладкой и корпусом уложен слой засыпки для компенсации теплового расширения футеровки.

Для сбора газа у конвертера предусмотрен водоохлаж-даемый напыльник из стали марки 20К. Он имеет цилиндрическую форму с диаметрами внутренней поверхности 2600 и наружной 2800 мм. Толщина внутренней стенки (по огневой поверхности) 12, наружной 10 мм. Длина образующей кессона превышает 8 м, ширина кольцевого пространства, заполняемого водой, 68 мм. Полная масса напыльннка с водой и без воды соответственно 30 и 25 т. Расход охлаждающей воды 800 м3/ч при давлении 0,35 МПа. Напыльник откатной, по отношению к горловине наклонен под углом 60°. Для ввода фурмы в напыль-нике предусмотрено специальное окно.

Для демонтажных и монтажных работ по замене днища применяют специальную домкратную тележку. В ее состав входят гидродомкрат механизма подъема, гидроцилиндр механизма поворота стола, насосные установки, подъемный стол с рабочей площадкой. Грузоподъемность тележки 240 т при общей массе 54,2 т. Она установлена на железнодорожной четырехосной платформе с колеёй 1920 и базой 3600 мм. Некоторые параметры ее механизмов приведены ниже.

Централизованная система смазки служит для подачи масла в зубчатые зацепления и опоры специального редуктора, в опоры цапф конвертера. У навесного привода смазка наливная.

Для интенсификации процесса конвертирования применяется продувка расплава с помощью фурмы воздухом, обогащенным кислородом. Механизм для подачи фурмы представляет собой консольный кран, на стреле которого с вылетом 4,9 м крепится фурма. Грузоподъемность крана 1,7 т, мощность электродвигателя подъема 22 кВт. Механизмы подъема обеспечивают подъем и опускание стрелы на высоту до 9 м со скоростью 0,25 м/с, а при аварийной ситуации – со скоростью 0,5 м/с. Механизм поворота (электродвигатель мощностью 1,4 кВт) отводит стрелу на угол ±15°. Сама фурма – это стальная труба длиной 8,87 м, на конце которой имеется медная головка с тремя соплами. Гибкими шлангами в нее подается воздух с кислородом и холодная вода в зазор между фурмой и внутренней стальной трубой корпуса диаметром 114 мм. Нагреваясь, вода попадает в кольцевой зазор между внутренней трубой диаметром 114 мм и наружной трубой диаметром 159 мм и затем выходит из системы.

Для осуществления продувки фурма вводится в конвертер. Опытные данные показали, что расход кислорода при продувке и расход воды на охлаждение фурмы – в среднем составляют соответственно 2,0 и 1,3 м/с.

При монтажных и ремонтных работах используют специальные и общие краны и специальный гидравлический подъемник. Выбор их грузоподъемности зависит от массы отдельных узлов и деталей конвертера.

Телескопический гидравлический подъемник для ремонта футеровки конвертера установлен на двуосной тележке. Грузоподъемность гидроподъемника материалов и рабочей площадки составляет соответственно 1 и 4 т. Полный ход телескопического грузоподъемника 5,6 м при рабочей и холостой скоростях, равных соответственно 0,98 и 0,90 м/мин. В гидросистеме принято расчетное давление 5,5 МПа.

Вертикальный конвертер по сравнению с горизонтальным (при одинаковой вместимости) характеризуется высокой металлоемкостью (более, чем в 4 раза), требует повышенного расхода электроэнергии; его высотный габарит существенно увеличивается фурмой. К достоинствам вертикального конвертера следует отнести привод постоянного тока, позволяющий широко регулировать скорость поворота, исключение тяжелой операции прочистки фурм и отработанную систему смазки. В целом горизонтальные конвертеры более надежны и экономичны.

3.3.3. ФУРМОВЩИКИ

Фурмовщики предназначены для механизированной очистки фурмовочных трубок и применяются для очистки отдельных трубок (индивидуальные) и для одновременной очистки всего коллектора (групповые).

Групповые фурмовщики могут перемещаться по рельсовым путям, уложенным на рабочей площадке конвертера или поднятым на уровень крановых путей. В первом случае их называют напольными, во втором – подвесными.

Групповой напольный фурмовщик (рис. 165) включает тележку 7 с приводом 1, перемещающуюся по рельсам. Ориентированное положение фурмовщику определяют блоки фиксации 6, управления 3 и закрепления тележки 4. Механизм очистки фурмы состоит из рабочего цилиндра 2 и воздухораспределителя 5 золотникового типа. При механическом нажатии на клапан управления золотниковый шток смещается и сжатый воздух поступает под поршень рабочего цилиндра, соединенного с ломиком для прочистки фурмы. Поршень с большой скоростью перемещается к фурмовочной трубке, сжимая воздух в полости перед поршнем. Когда давление превысит усилие пружины, поджимающей золотник, тот отжимается в исходное положение. При этом перекрывается воздушный клапан, подводящий воздух под поршень, и открывается канал, подающий сжатый воздух в полость перед поршнем. Поршень перемещается в исходное положение. В конце хода золотник вновь смещается вперед, и процесс повторяется. Ломик совершает возвратное движение с частотой примерно 2000 ход/мин, поэтому время контакта ломика с расплавом очень мало (~ 0,02с). Эксплуатация групповых фурмовщиков подтвердила их большое практическое значение для механизации тяжелого ручного труда и снижения эксплуатационных затрат.

Рис. 165. Групповой фурмовщик

Фурмовщик индивидуального типа включается в работу при нажатии пускателя, соединенного с золотником. При движении штока золотника в переднее положение, он перекрывает отверстия, соединяющие переднюю и заднюю полости золотника с атмосферой, а также разъединяет переднюю полость рабочего цилиндра с полостью высокого давления.

Этим же движением открывается отверстие, соединяющее магистраль высокого давления с задней полостью рабочего цилиндра. Под действием давления воздуха поршень цилиндра со штоком, оканчивающимся ломиком, начинает ускоренно перемещаться через фурму в расплав на глубину до 110 мм со скоростью 15 – 20 м/с. При движении вперед поршень цилиндра сжимает воздух в передней полости до такой степени, что преодолевает усилие пружины штока золотника, толкающее его в переднее положение, и перемещает шток золотника в заднее положение. При этом область высокого давления сообщается с передней полостью рабочего цилиндра, а его задняя полость – с атмосферой. Под действием высокого давления поршень выдергивает ломик из расплава, а сам перемещается в заднее положение. Движущийся в обратном направлении золотник перекрывает отверстие, сообщающее область высокого давления с передней полостью цилиндра, и под действием пружины шток снова устремляется вперед. Цикл работы фурмовщика повторяется. Фурмовщики совершают около 33 циклов в 1 с. При этом время пребывания ломика в расплаве составляет 0,02 с, что снижает возможность обволакивания ломика расплавом.