6.1 Во-первых, рекомендуем сразу оформить задание на курсовой проект, как указано в пособии /47/. Во-вторых, черновик расчета рекомендуем исполнять с соблюдением основных требований, изложенных в упомянутым пособии. Это позволит вам с минимальными затратами переработать черновик в правильно оформленную пояснительную записку.

6.2 В каждом задании указана кратковременно действующая (не боле 105 циклов) повышенная нагрузка (перегрузка) привода. Ее величина используется в следующих случаях:

- для проверки контактной и изгибной прочности зубьев зубчатых колес при перегрузках. См., например, /7, с.41…68/ или /47, с. 38…51/, или /9, с. 34…58/;

- при расчете ременной передачи для выбора коэффициента, учитывающего условия эксплуатации (режим работы). См., например, /7, с.122/, или /12, с.11/, или /47, с. 65…70/;

- при расчете цепных передач для выбора коэффициента динамичности. См., например, /12, с.35, 37/или /47, с. 71…78/;

- при расчете подшипников качения для выбора коэффициента безопасности. См., например, /12, с.108/.

6.3 В некоторых учебниках даются примеры спецификаций. Но все они не соответствуют требованиям ГОСТ 2.108-68. Поэтому руководствуйтесь пособием /43/ или упомянутым ГОСТом.

6.4 В некоторых заданиях ставится условие спроектировать редуктор компактным. Если пояснить кратко, то такой редуктор должен отличаться повышенной твердостью зубьев колес и «плотной» упаковкой деталей в корпусе минимальных размеров.

6.5 В справочной литературе номинальная мощность асинхронных электродвигателей указана для длительного режима работы.

В этом режиме время непрерывной работы с постоянной нагрузкой достаточно продолжительно для того, чтобы температура двигателя стала постоянной, а количество выделяемого тепла сравнялось с количеством тепла, отдаваемого в окружающую среду. Можно считать, что в длительном режиме работают, например, двигатели приводов конвейеров, галтовочных барабанов, мешалок. Для таких приводов двигатели подбираются по мощности с минимальной недогрузкой или с перегрузкой не более 5%.

В приводе лебедки или колёс тележки мостового крана двигатель работает в режиме повторно-кратковременном, когда кратковременное включение чередуется с паузой в работе (выключенным состоянием). Во время паузы двигатель остывает.

Для повторно-кратковременного режима можно допустить перегрузку до 15%. Большая перегрузка требует специальных обоснований.

6.6 При подборе электродвигателей по частоте вращения рассмотрите сначала возможности использовать двигатели с синхронными частотами 1000 и 1500 об/мин. К двигателю с частотой 3000 об/мин обращайтесь, если он обеспечит существенные преимущества вашей конструкции, например, уменьшение размеров передач. То же самое относится и к двигателям с синхронной частотой вращения 750 об/мин и менее. Они отличаются повышенными габаритами и массой, стоимость их на единицу мощности выше, а КПД несколько ниже.

6.7 Выполняя компоновку привода, имейте в виду, что у большинства асинхронных двигателей расстояние от оси вала до опорной поверхности лап (высота вращения) меньше половины диаметра корпуса двигателя. При таком соотношении размеров двигатель ложится на плоскую поверхность корпусом, а лапы до этой поверхности не достают. Затруднение преодолевается установкой под лапы подкладок нужной толщины.

6.8 В справочниках дается отношение пускового момента электродвигателя к номинальному ТП/ТН. Если вычислить ТН через мощность и угловую скорость, то последующее вычисление ТП уже не составит трудности.

6.9 В литературе иногда дается синхронная частота вращения асинхронных электродвигателей (600, 750, 1000, 1500 и 3000 об/мин). Это частота идеального холостого хода, которая равна частному от деления частоты промышленного переменного тока в минуту (50Гц ´ 60сек = 3000) на число пар полюсов. Для двигателя с четырьмя полюсами, например, число пар полюсов равно двум, а синхронная частота составляет 3000/2 = 1500 об/мин. Для ваших расчетов синхронная частота практического значения не имеет. Нужна частота асинхронная или номинальная, которая меньше синхронной на величину скольжения. См., например, /7, с.390/.

6.10 В двухскоростном приводе по заданиям 12, 13, 14 вращаются одновременно роторы обоих электродвигателей, но один из них вращается принудительно (вхолостую) и отбирает для этого 2ּּּ4% мощности другого двигателя, работающего под нагрузкой. Поэтому при расчете КПД привода эти затраты мощности следует учесть коэффициентом затрат на принудительное (или холостое) вращение второго двигателя ήпр= 0,96...0,98 (или ήхол= 0,96...0,98).

Двигатели двухскоростного привода должны быть разными по мощности, но по частоте вращения (синхронной) они могут быть одинаковыми или разными. Возможны и другие варианты двухскоростного привода. Подумайте над этим.

6.11 Распределяя общее передаточное отношение между коробкой передач и второй передачей привода (цепной или ременной), старайтесь для первой передачи коробки не назначать передаточное отношение более 4-х, а лучше – поменьше. В противном случае шестерни получаются относительно малого диаметра, в них не размещаются достаточно толстые и жёсткие валы и т. д. и т. п. Межосевое расстояние рассчитывайте по зубчатой паре первой (замедленной) передачи. При этом коэффициент ширины венца по межосевому расстоянию Ψba назначайте не более 0,15 для колёс прямозубых и не более 0,2 для колёс косозубых.

6.12 Ряд заданий содержит рекомендацию по ориентировочному выбору передаточного отношения цепной передачи i ц. Если придерживаться этой рекомендации, то можно получить такие выходные параметры (частоту вращения, момент) для вашего редуктора или мотор-редуктора, которые соответствуют параметрам одного из стандартных редукторов или мотор-редукторов. См., например, для мотор-редукторов /21, т.3/ или /23/. Последующий подбор соответствующего по частоте электродвигателя позволит вам иметь также и передаточное отношение вашего редуктора или мотор-редуктора весьма близкое к стандартному. В конечном итоге вы получите стандартный аналог, на который можно равняться в своей работе. Впрочем, можете поступать по своему усмотрению и на упомянутую рекомендацию внимание не обращать.

6.13 Предложенные вам схемы приводов принципиально изменять нельзя, но реализованы они могут быть по-разному. Например, в задании 11 ведущая шестерная быстроходной ступени из-за малого размера может не разместиться на валу электродвигателя. Тогда можно немного обточить вал двигателя или выполнить его как вал-шестерню. Двигатель при этом перестанет быть стандартным изделием и превратится в обычную сборочную единицу. Можно, наконец, ведущую шестерню установить на самостоятельный вал с подшипниками и соединить этот вал с валом электродвигателя подходящей муфтой. Двигатель при этом останется стандартным, но размеры мотор-редуктора будут больше, да и конструкция усложнится.

Рассмотрим ещё пример. В задании 12 возможны четыре варианта расположения электродвигателей. Выбор того или другого решения представляется на ваше усмотрение.

Из приведенных примеров следует, что одно и тоже изделие можно сконструировать по разному. Поэтому смело прорабатывайте разные варианты и выбирайте из них наиболее рациональные.

6.14 Если ваш привод содержит планетарный редуктор, то постарайтесь получить литературу /9/. При расчете КПД привода возьмите сначала ориентировочно КПД всего редуктора по литературным рекомендациям. После выбора электродвигателя и назначения передаточных отношений отдельных передач (ременной, редуктора в целом и цепной) введите в свой расчет подраздел, который условно может называться, например, так: «Кинематический и геометрический расчет планетарной передачи». Здесь вы сделаете следующее:

- зададитесь числом сателлитов;

- зададитесь числом зубьев солнечного колеса и рассчитаете числа зубьев остальных колес;

- проверите соблюдение трёх известных условий – соосности, сборки, соседства;

- уточните передаточное отношение. Если оно отличается от ранее принятого, то скорректируйте ранее принятые передаточные отношения других передач или одной из них. В итоге общее передаточное отношение привода должно оставаться неизменным;

- определите угловые скорости звеньев планетарной передачи;

- рассчитайте полный КПД планетарного редуктора. Если он окажется меньше ранее принятого, то убедитесь, что выбранный двигатель не будет перегружен. В противном случае придется выбирать двигатель заново и повторить все с начала.

При полной уверенности в правильном выборе двигателя, переходите к следующему подразделу, где рассчитайте для отдельных валов привода частоты вращения, угловые скорости, мощности, моменты и т. д.

6.15 Для ориентировочного выбора КПД и передаточных отношений отдельных передач можно воспользоваться приложением в конце этой книжечки.

ЖЕЛАЕМ ВАМ УСПЕХОВ В РАБОТЕ

НАД ПРОЕКТОМ!

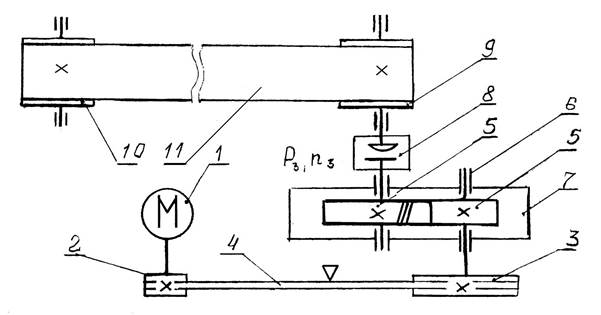

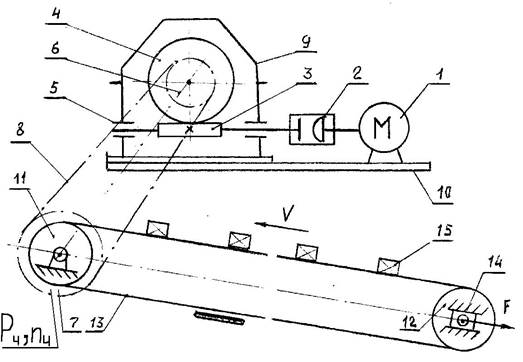

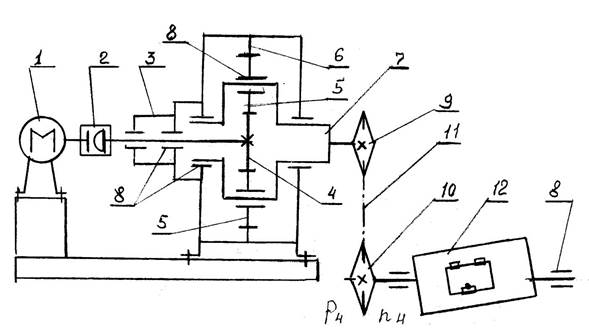

Задание 1. Спроектировать привод ленточного конвейера, содержащий асинхронный электродвигатель, клиноременную передачу, одноступенчатый цилиндрический редуктор с косозубыми колесами и стандартную компенсирующую муфту. Схема привода на нижеследующем рисунке.

Срок службы редуктора 36000 часов, привод реверсивный. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя. Мощность Р3 кВт, передаваемая муфтой 8 при частоте n3 об/мин, приводится ниже в таблице.

Схема привода: 1 – электродвигатель; 2, 3 – шкивы клиноременной передачи; 4 – ремень клиновой; 5 – косозубые колеса редуктора; 6 – подшипники; 7 – корпус редуктора; 8- муфта компенсирующая; 9, 10 – барабаны конвейера; 11 – лента конвейера.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р3, кВт | 1,3 | 1,8 | 2,5 | 3,3 | 4,5 | 1,2 | 1,8 | 2,5 | 3,3 | 4,5 |

| n3, об/мин |

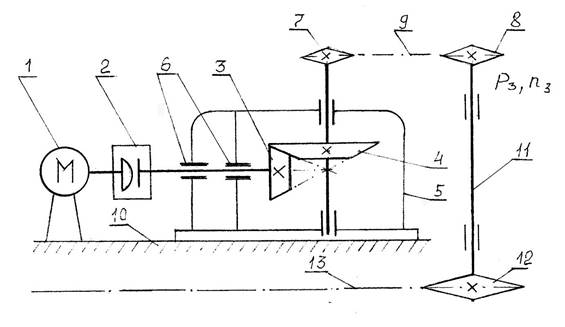

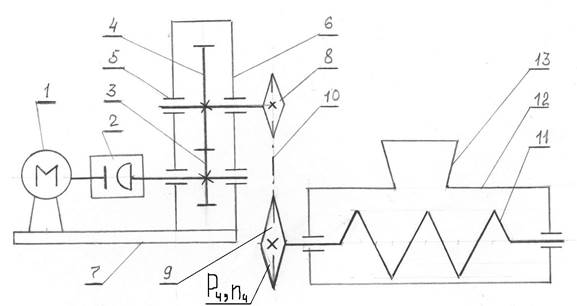

Задание 2. Спроектировать привод подвесного конвейера, содержащий асинхронный электродвигатель, компенсирующую муфту, одноступенчатый редуктор с коническими зубчатыми колесами и цепную передачу с вертикально расположенными валами. Схема привода на нижеследующем рисунке.

Срок службы редуктора 10 лет при непрерывной двухсменной работе. Привод нереверсивный. Кратковременные перегрузки не превышают двукратную номинальную нагрузку. Мощность на ведомой звездочке передачи Р3 кВт и частота вращения этой звездочки n3 об/мин приведены ниже в таблице.

Схема привода: 1 – электродвигатель; 2 – муфта компенсирующая; 3, 4 – конические колёса редуктора; 5 – корпус редуктора; 6 – подшипники; 7, 8 – соответственно ведущая и ведомая звёздочки цепной передачи; 9 – цепь; 10 – рама привода; 11 – вал подвесного конвейера; 12, 13 – соответственно звёздочка и цепь подвесного конвейера.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р3, кВт | 1,9 | 2,6 | 3,5 | 4,8 | 6,5 | 2,0 | 2,6 | 3,5 | 4,8 | 6,5 |

| n3, об/мин |

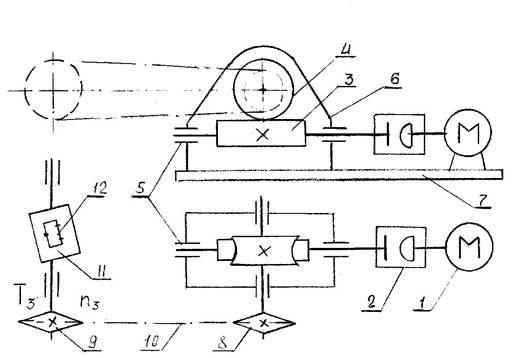

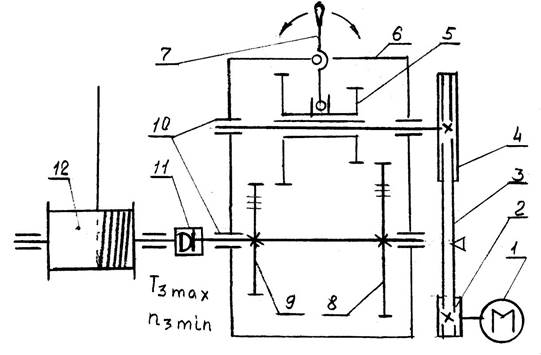

Задание 3. Спроектировать привод галтовочного барабана, содержащий асинхронный электродвигатель, компенсирующую муфту, червячный редуктор и цепную передачу. Схема привода на нижеследующем рисунке.

Срок службы редуктора 36000 часов. Привод реверсивный. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя. Крутящий момент на ведомой звёздочке цепной передачи Т3 Н×м и частота вращения этой звёздочки n3 об/мин даны в нижеследующей таблице.

Схема привода: 1 – электродвигатель; 2 – муфта компенсирующая; 3 – червяк; 4 – колесо червячное; 5 - подшипники; 6 – корпус редуктора; 7 – рама привода; 8, 9 – звёздочки ведущая и ведомая соответственно; 10 – цепь; 11 – барабан галтовочный; 12 – люк для загрузки и выгрузки деталей.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т3, Н·м | ||||||||||

| n3, об/мин |

Примечание – Металлические детали, изготовленные штамповкой, нуждаются в удалении заусенцев и окалины, в скруглении острых кромок. Поэтому мелкие детали, например шайбы, обрабатывают после штамповки в галтовочных барабанах, где они при медленном вращении пересыпаются, взаимно трутся и в результате приобретают нужное качество.

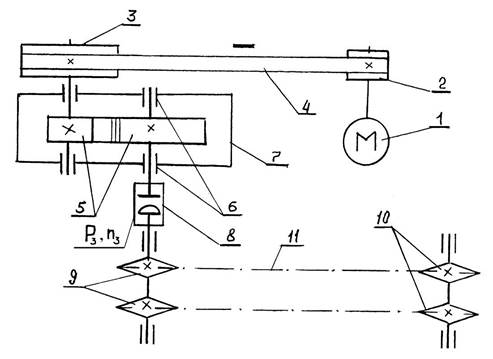

Задание 4. Спроектировать привод цепного конвейера, содержащий асинхронный электродвигатель, плоскоременную передачу, одноступенчатый редуктор с прямозубыми цилиндрическими колесами и стандартную компенсирующую муфту. Схема привода на нижеследующем рисунке.

Срок службы редуктора 10 лет при непрерывной двухсменной работе. Привод нереверсивный. Кратковременные перегрузки превышают номинальную нагрузку не более, чем в 2 раза. Мощность Р3 кВт, передаваемая муфтой 8 при частоте вращения n3 об/мин, приводится в нижеследующей таблице.

Схема привода: 1 – электродвигатель; 2, 3 – шкивы; 4 – ремень плоский; 5 – колеса прямозубые; 6 – подшипники; 7 – корпус редуктора; 8 – муфта компенсирующая; 9, 10 – звёздочки цепного конвейера; 11 – цепь конвейера.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р3, кВт | 6,5 | 4,8 | 3,5 | 2,6 | 1,9 | 6,5 | 4,8 | 3,5 | 2,6 | 1,9 |

| n3, об/мин |

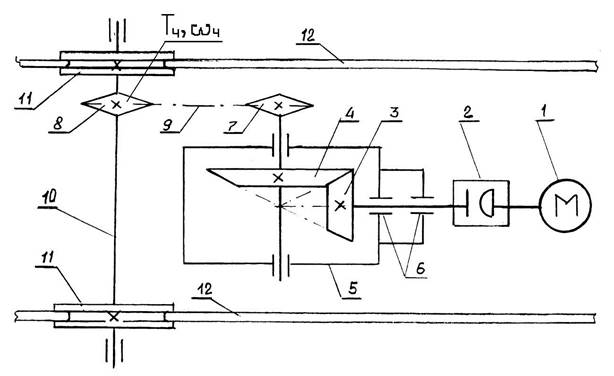

Задание 5. Спроектировать привод ведущих колёс тележки мостового крана по схеме нижеследующего рисунка. Привод содержит асинхронный электродвигатель, компенсирующую муфту, конический одноступенчатый редуктор и цепную передачу.

Срок службы редуктора 10 лет при двухсменной работе. Привод реверсивный. Кратковременные перегрузки не превышают двукратную номинальную нагрузку. Крутящий момент на ведомой звёздочке цепной передачи Т4 Нּм и угловая скорость вращения этой звёздочки ω4 рад/с приведены ниже в таблице.

Схема привода: 1 – электродвигатель асинхронный; 2 – муфта компенсирующая; 3, 4 – ведущее и ведомое соответственно колёса редуктора; 5 – корпус редуктора; 6 – подшипники; 7, 8 – ведущая и ведомая соответственно звёздочки цепной передачи; 9 – цепь; 10 – ось ведущих колёс; 11 – колесо ведущее; 12 – рельс.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т4, Нּм | ||||||||||

| ω4, рад/с | 3,2 | 2,7 | 2,1 | 1,8 | 3,2 | 2,0 | 1,6 | 3,0 | 2,0 | 1,6 |

Задание 6. Спроектировать привод лебёдки по схеме нижеследующего рисунка. Привод содержит асинхронный электродвигатель, компенсирующую муфту, червячный редуктор и цепную передачу.

Срок службы редуктора 20000 часов. Привод реверсивный. Кратковременные перегрузки не превышают двукратную номинальную нагрузку.

Крутящий момент Т4 Н×м на ведомой звездочке цепной передачи и частота вращения этой звездочки n4 об/мин приведены ниже в таблице.

Схема привода: 1 – электродвигатель; 2 – муфта компенсирующая; 3 – червяк; 4 – колесо червячное; 5 – подшипники; 6 – корпус редуктора; 7 – рама привода; 8, 9 – звёздочки ведущая и ведомая соответственно; 10 – цепь; 11 – барабан лебёдки.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т4, Н×м | ||||||||||

| n4, об/мин |

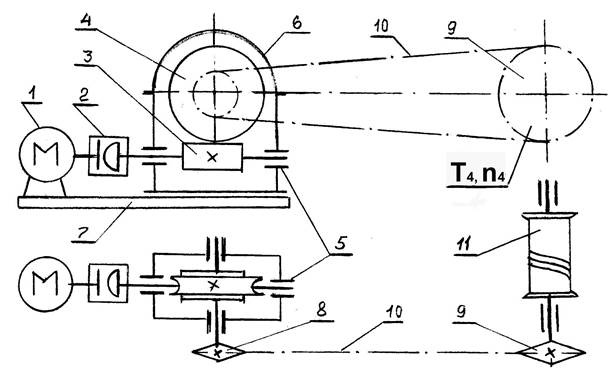

Задание 7. Спроектировать привод ковшевого элеватора, содержащий асинхронный электродвигатель, стандартную компенсирующую муфту, одноступенчатый цилиндрический редуктор с ведущим колесом, расположенным над колесом ведомым, и цепную передачу. Схема привода представлена на нижеследующем рисунке.

Срок службы редуктора 24000 часов. Привод реверсивный. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя. Мощность Р4 кВт на ведомой звёздочке и частота вращения её n4 об/мин приведены ниже в таблице.

Схема привода: 1 – электродвигатель; 2 – муфта компенсирующая; 3, 4 – колёса ведущее и ведомое соответственно; 5 – подшипники; 6 – корпус редуктора; 7 – рама привода; 8, 9 – звёздочки цепной передачи ведущая и ведомая соответственно; 10 – цепь; 11, 12 – барабаны элеватора приводной и натяжной соответственно; 13 – лента; 14 – ковши элеватора.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р4, кВт | 1,25 | 1,80 | 2,50 | 3,50 | 4,50 | 1,25 | 1,80 | 2,50 | 3,50 | 4,50 |

| n4, об/мин |

Задание 8. Спроектировать привод мешалки для смешивания различных жидкостей. Привод содержит асинхронный электродвигатель, клиноременную передачу, конический одноступенчатый редуктор с вертикально расположенным валом и компенсирующую муфту. Схема привода иллюстрирована ниже.

Срок службы редуктора 10 лет при непрерывной двухсменной работе. Привод нереверсивный. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя.

Мощность Р3 кВт, передаваемая муфтой, и частота вращения муфты n3 об/мин приведены в таблице.

Схема привода: 1 – электродвигатель; 2, 3 – шкивы клиноременной передачи; 4 – ремень клиновой; 5, 6 – ведущее и ведомое конические колеса редуктора; 7 – подшипники; 8 – корпус редуктора; 9 – рама привода; 10 – муфта компенсирующая; 11 – мешалка; 12 – емкость для смешивания жидкостей.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р3, кВт | 0,5 | 0,8 | 1,2 | 1,7 | 2,5 | 2,5 | 1,7 | 1,2 | 0,8 | 0,5 |

| n3, об/мин |

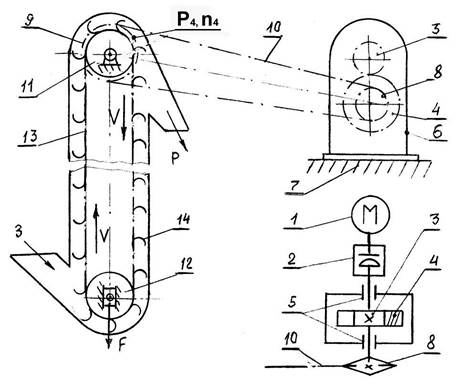

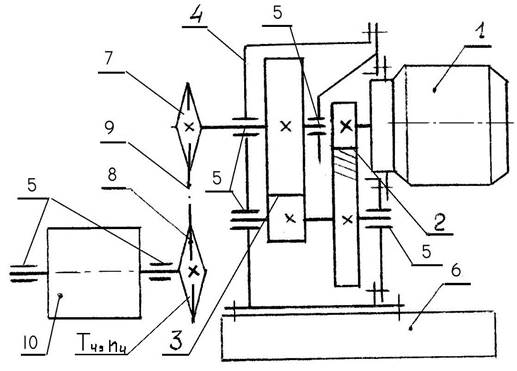

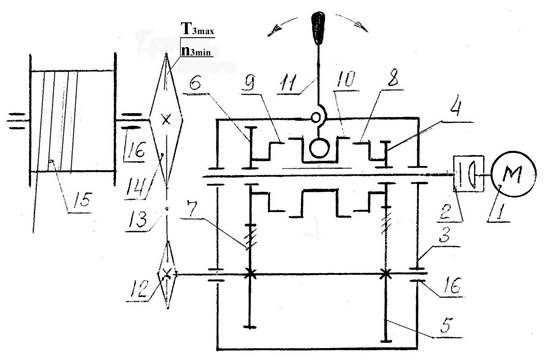

Задание 9. Спроектировать привод междуэтажного ленточного конвейера. Привод содержит асинхронный электродвигатель, компенсирующую муфту, червячный редуктор и цепную передачу. Схема привода иллюстрирована нижеследующим рисунком.

Срок службы редуктора 10 лет при непрерывной двухсменной работе. Привод нереверсивный. Кратковременные перегрузки не более 50% от номинальной нагрузки. Мощность на ведомой звездочке цепной передачи Р4 кВт и частота вращения этой звездочки n4 об/мин указаны ниже в таблице.

Схема привода: 1 – электродвигатель; 2 – муфта компенсирующая; 3 – червяк; 4 – колесо червячное; 5 – подшипник; 6, 7 – звездочки цепной передачи; 8 – цепь; 9 – корпус редуктора; 10 – рама привода; 11, 12 – барабаны конвейера; 13 – лента; 14 – натяжное устройство; 15 – перемещаемый штучный груз.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р4, кВт | 0,75 | 1,50 | 2,50 | 3,50 | 1,00 | 1,40 | 2,00 | 2,50 | 3,50 | 2.00 |

| n4, об/мин |

Задание 10. Спроектировать привод бетономешалки, содержащий асинхронный электродвигатель, компенсирующую муфту, одноступенчатый редуктор с косозубыми цилиндрическими колесами, у которого ведущий вал расположен под ведомым валом, и цепную передачу. Схема привода дана на нижеследующем рисунке.

Срок службы редуктора 10 лет при односменной работе. Привод реверсивный. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя. Мощность Р4 кВт и частота вращения n4 об/мин для ведомой звездочки цепной передачи приведены ниже в таблице.

Схема привода: 1 – электродвигатель асинхронный; 2 – муфта компенсирующая; 3, 4 – колеса зубчатые ведущее и ведомое; 5 – подшипник; 6 – корпус редуктора; 7 – рама привода; 8, 9 – звездочки цепной передачи ведущая и ведомая соответственно; 10 – цепь; 11 – шнек бетономешалки; 12 – корпус бетономешалки; 13 – воронка для загрузки материала и выгрузки жидкого бетона.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р4, кВт | 1,2 | 1,8 | 2,4 | 3,2 | 4,4 | 4,4 | 3,2 | 2,4 | 1,8 | 1,2 |

| n4, об/мин |

Примечание – Иллюстрацию конструкции редуктора к этому заданию вы найдете, например, в книге /6, с. 147, 155/.

Задание 11. Спроектировать реверсивный привод конвейера с компактным двухступенчатым соосным мотор-редуктором и цепной передачей. Срок службы редуктора 24000 часов. Кратковременные перегрузки определяются максимальным пусковым моментом выбранного электродвигателя. Схема привода на нижеследующем рисунке.

Крутящий момент на ведомой звездочке Т4 Нּм и частота вращения этой звездочки n4 об/мин.

Схема привода: 1 – электродвигатель фланцевый; 2 – зубчатая пара быстроходной ступени; 3 – зубчатая пара тихоходной ступени; 4 – корпус редуктора; 5 – подшипники; 6 – рама привода; 7, 8 – звездочки цепной передачи ведущая и ведомая соответственно; 9 – цепь; 10 – приводной барабан конвейера.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т4, Н·м | ||||||||||

| n4, об/мин |

Примечание – Если руководствоваться пунктом 6.12, то следует принять iц = 3.

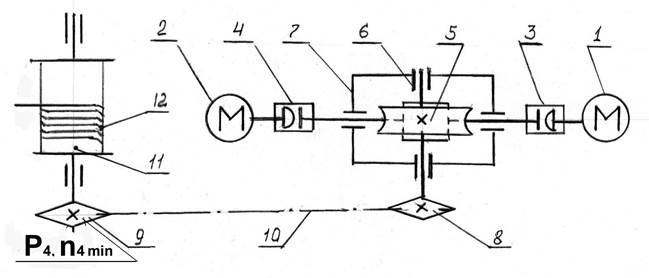

Задание 12. Спроектировать реверсивный двухскоростной привод галтовочного барабана, содержащий два электродвигателя, две клиноременные передачи, конический редуктор и компенсирующую муфту. Срок службы редуктора 24000 часов. Кратковременные перегрузки соответствуют максимальным пусковым моментам выбранных электродвигателей.

Крутящий момент Т3, передаваемый муфтой барабану, не зависит от частоты вращения, а отношение максимальной и минимальной частот вращения муфты n3 max / n3 min = 1,3 … 1,5. Схема привода и численные значения Т3 и n3 min приведены ниже на рисунке и в таблице.

Схема привода: 1, 2 – электродвигатели; 3, 4 – шкивы клиноременных передач; 5, 6 – ремни клиновые; 7, 8 – конические зубчатые колеса редуктора; 9 – подшипники; 10 – корпус редуктора; 11 – муфта компенсирующая; 12 – барабан галтовочный.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т3, Нּм | ||||||||||

| n3 min, об/мин |

Примечание –О назначении галтовочного барабана читайте в задании №3.

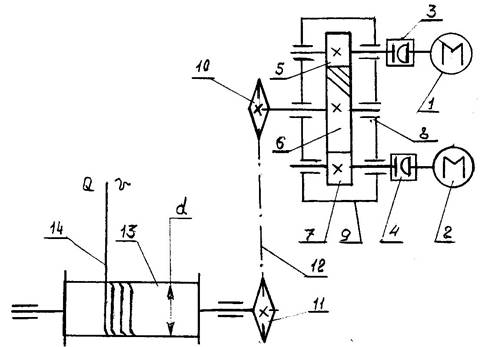

Задание 13. Спроектировать реверсивный двухскоростной привод барабана лебедки по схеме нижеследующего рисунка. Привод содержит два асинхронных электродвигателя, две компенсирующие муфты, червячный редуктор и цепную передачу.

Срок службы редуктора 5000 часов. Кратковременные перегрузки не превышают двукратную номинальную нагрузку.

Крутящий момент Т4 Нּм на ведомой звездочке цепной передачи не зависит от ее частоты вращения, отношение максимальной и минимальной частот вращения n4 max / n4 min = 1,33 …1,35. Численные значения Т4 Нּм и n4 min приведены в нижеследующей таблице.

Схема привода: 1, 2 – электродвигатели; 3, 4 – муфты компенсирующие; 5 – передача червячная; 6 – подшипник; 7 – корпус редуктора; 8, 9 – звездочки цепной передачи ведущая и ведомая соответственно; 10 – цепь; 11- барабан лебедки; 12 – канат.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т4, Нּм | ||||||||||

| n4 min, об/мин |

Примечание – Если вы решили воспользоваться соображениями пункта 6.12, то следует принять передаточное отношение цепной передачи iц = 3.

Задание 14. Спроектировать реверсивный двухскоростной привод барабана лебедки по схеме нижеследующего рисунка. Привод содержит два асинхронных электродвигателя, две компенсирующие муфты, редуктор с цилиндрическими косозубыми колесами и цепную передачу.

Срок службы редуктора 5000 часов. Кратковременные перегрузки не превышают двукратную номинальную нагрузку.

Номинальное натяжение каната постоянно при наибольшей Vmax м/с и наименьшей Vmin м/с скоростях его намотки и равно Q кН. Отношение скорости намотки каната Vmax/Vmin= 1,33 … 1,35. Диаметр барабана по оси каната d м. Параметры для расчета привода см. ниже в таблице.

Схема привода: 1, 2 – электродвигатели; 3, 4 – муфты компенсирующие; 5, 6, 7 – косозубые цилиндрические колеса редуктора; 8 – подшипник; 9 – корпус редуктора; 10, 11 – звездочки цепной передачи; 12 – цепь; 13 – барабан лебедки; 14 – канат.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| d, м | 0,19 | 0,18 | 0,20 | 0,20 | 0,20 | 0,13 | 0,18 | 0,18 | 0,20 | 0,23 |

| Q, кН | 1,60 | 2,00 | 2,50 | 3,20 | 4,00 | 1,25 | 1,25 | 1,60 | 2,00 | 2,50 |

| Vmin, м/с | 0,50 | 0,60 | 0,63 | 0,63 | 0,53 | 0,68 | 0,95 | 0,71 | 0,78 | 0,90 |

Примечание – При расчете КПД всей системы не забудьте учесть КПД барабана hб=0,96…0,97.

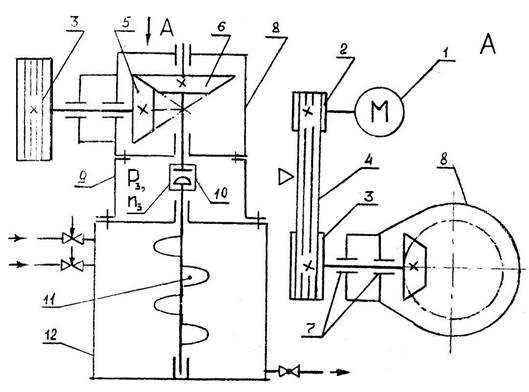

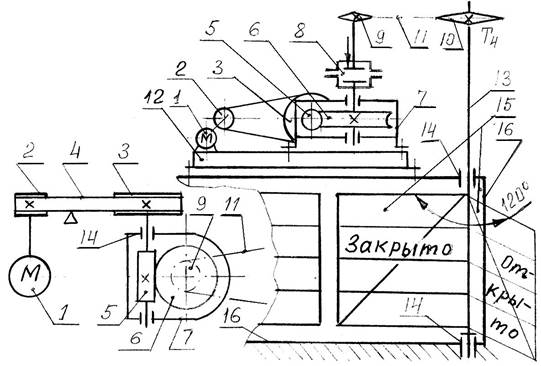

Задание 15. Спроектировать привод для створки ворот цеха по схеме нижеследующего рисунка. Привод содержит асинхронный электродвигатель, клиноременную передачу, червячный редуктор, стандартную предохранительную фрикционную муфту и цепную передачу.

Ресурс редуктора 10 лет при двухсменной работе и 8-ми циклах «открыто - закрыто» в час.

Крутящий момент на ведомой звездочке Т4 Нּм и время поворота t с на угол открытия ворот 1200 приведены ниже в таблице. Предохранительная муфта должна ограничивать момент на ведомой звездочке величиной (1,4…2,0) Т4.

Схема привода: 1 – электродвигатель; 2, 3 – ведущий и ведомый шкивы клиноременной передачи соответственно; 4 – ремень; 5 – червяк; 6 – колесо червячное; 7 – корпус редуктора; 8 – муфта предохранительная; 9, 10 – ведущая и ведомая звездочки цепной передачи соответственно; 11 – цепь; 12 – рама привода; 13 – ось поворотной створки ворот; 14 – подшипники; 15 – поворотная створка ворот; 16 – рама ворот.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т4, Нּм | ||||||||||

| t, c |

Задание 16. Спроектировать реверсивный привод конвейера с компактным одноступенчатым планетарным мотор-редуктором и цепной передачей по схеме нижеследующего рисунка.

Срок службы редуктора 10 лет при двухсменной работе. Кратковременные перегрузки не превышают двукратную номинальную нагрузку.

Крутящий момент на ведомой звездочке цепной передачи Т3 Нּм и частота вращения этой звездочки n3 об/мин приведены ниже в таблице.

Схема привода: 1 – электродвигатель асинхронный фланцевый; 2 – корпус редуктора; 3 – колесо солнечное; 4 – сателлиты; 5 – колесо корончатое; 6 – водило; 7 – звездочка ведущая; 8 – звездочка ведомая; 9 – цепь; 10 – подшипники; 11 – барабан конвейера.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т3, Нּм | ||||||||||

| n3, об/мин |

Задание 17. Спроектировать нереверсивный привод галтовочного барабана по схеме нижеследующего рисунка. Привод должен содержать асинхронный электродвигатель, муфту, планетарный одноступенчатый редуктор и цепную передачу.

Срок службы редуктора 24000 часов. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя.

Мощность на ведомой звездочке цепной передачи Р4 кВт и частота вращения этой звездочки n4 об/мин приведены в таблице.

Схема привода: 1 – электродвигатель асинхронный; 2 – муфта компенсирующая; 3 – корпус планетарного редуктора; 4 – колесо солнечное; 5 – сателлит; 6 – колесо корончатое; 7 – водило; 8 – подшипники; 9, 10 – звездочки цепной передачи соответственно ведущая и ведомая; 11 – цепь; 12 – барабан галтовочный.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р4, кВт | 1,8 | 2,0 | 3,2 | 2,4 | 3,4 | 4,5 | 4,7 | 6,5 | 4,5 | 6,5 |

| n4, об/мин |

Примечание – О назначении галтовочного барабана см. задание №3.

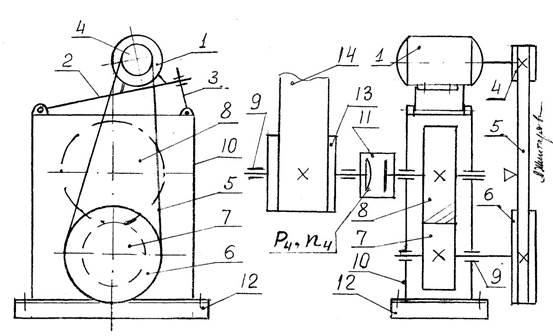

Задание 18. Спроектировать реверсивный двухскоростной привод барабана лебедки по схеме нижеследующего рисунка. Привод содержит электродвигатель, клиноременную передачу, двухступенчатую коробку передач с передвижным блоком зубчатых колес и компенсирующую муфту на выходном валу.

Срок службы коробки передач 3000 часов, из которых первая (замедленная) передача включена 2/3 времени. Кратковременные перегрузки не превышают двукратную номинальную нагрузку. Соотношение повышенной и пониженной частот вращения барабана должно составлять n3 max/n3 min=1,75 … 1,85.

Крутящий момент Т3 мах, подводимый к барабану, и его частота вращения n3 min при этом даны в нижеследующей таблице.

Схема привода: 1- электродвигатель асинхронный; 2, 3, 4 – соответственно ведущий шкив, клиновой ремень и ведомый шкив ременной передачи; 5 – передвижной блок ведущих зубчатых колес; 6 – корпус коробки передач; 7 – рукоятка переключения передач; 8, 9 – ведомые колеса соответственно первой (пониженной) и второй передач; 10 – подшипники; 11- муфта компенсирующая; 12 – барабан лебедки.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т3 max, Нּм | ||||||||||

| n3 min, об/мин |

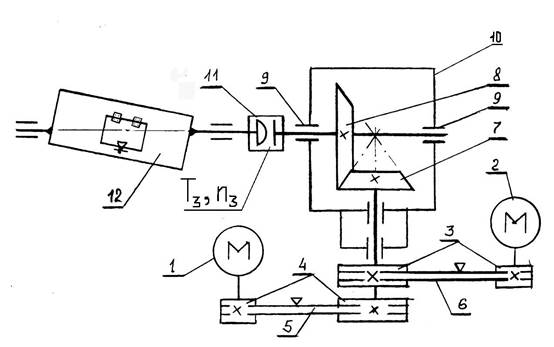

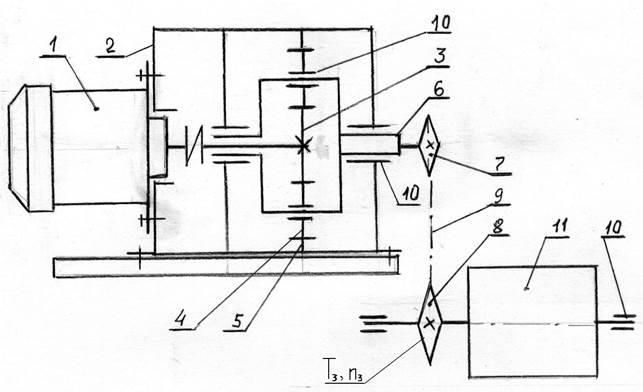

Задание 19. Спроектировать реверсивный двухскоростной привод барабана лебедки по схеме нижеследующего рисунка. Привод содержит асинхронный электродвигатель, двухступенчатую коробку передач с зубчатыми колесами постоянного зацепления и цепную передачу.

Срок службы коробки передач 3000 часов, из которых первая (замедленная) передача включена 2/3 времени. Кратковременные перегрузки не превышают двукратную номинальную нагрузку. Соотношение повышенной и пониженной частот вращения барабана должно составлять n3 max / n3 min = 1,75 … 1,85.

Крутящий момент Т3 мах, подводимый к барабану, и частота вращения барабана при этом n3min даны в нижеследующей таблице.

Схема привода: 1 – электродвигатель асинхронный; 2 – муфта компенсирующая; 3 – корпус коробки; 4, 5 – ведущее и ведомое колеса первой передачи соответственно; 6, 7 – ведущее и ведомое колеса второй передачи соответственно; 8, 9 – зубчатые венцы; 10 – муфта зубчатая переключения передач; 11 – рукоятка переключения передач; 12, 13, 14 – соответственно ведущая звездочка, цепь и ведомая звездочка цепной передачи; 15 – барабан лебедки; 16 – подшипник.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т3 max, Нּм | ||||||||||

| n3 min, об/мин |

Задание 20. Спроектировать нереверсивный привод барабана ленточного конвейера по нижеследующей схеме. Привод содержит асинхронный электродвигатель, клиноременную передачу, одноступенчатый цилиндрический редуктор с косозубыми колесами и быстроходным валом, расположенным под валом тихоходным, а также компенсирующую муфту на тихоходном валу. Электродвигатель для регулировки натяжения ремня установлен на качающейся плите, смонтированной на корпусе редуктора.

Срок службы редуктора не менее 24000 часов. Кратковременные перегрузки соответствуют максимальному пусковому моменту выбранного электродвигателя.

Численные значения мощности Р4 кВт и частоты вращения n4 об/мин, передаваемые муфтой к барабану, приведены ниже в таблице.

Схема привода: 1 – электродвигатель; 2 – качающаяся плита; 3 – винт регулировочный; 4, 5, 6 – ведущий шкив, ремень и ведомый шкив клиноременной передачи соответственно; 7, 8 – ведущее и ведомое колеса редуктора соответственно; 9 – подшипник; 10 – корпус редуктора; 11 – муфта; 12 – рама привода; 13 – барабан конвейера; 14 – лента конвейера.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р4, кВт | 1,9 | 2,6 | 3,5 | 4,7 | 1,9 | 2,6 | 3,5 | 4,7 | 1,9 | 2,6 |

| n4, об/мин |

Задание 21. Спроектировать реверсивный привод барабана электрошпиля по нижеследующей схеме. Привод содержит червячный мотор-редуктор с верхним расположением червяка и компенсирующую муфту.

Срок службы редуктора не менее 2000 часов. Кратковременные перегрузки не превышают двукратную номинальную нагрузку.

Крутящий момент на выходном валу редуктора Т3 Нּм и частота вращения этого вала n3 об/мин приведены в нижеследующей таблице.

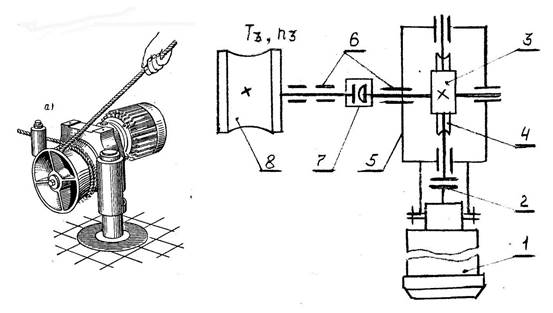

Схема привода: а – иллюстрация действия электрошпиля; 1 – фланцевый асинхронный электродвигатель; 2 – муфта втулочная; 3 – червяк; 4 – колесо червячное; 5 – корпус редуктора; 6 – подшипники; 7 – муфта компенсирующая; 8 – барабан фрикционный.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Т3, Нּм | ||||||||||

| n3, об/мин |

Примечание – Шпили применяют для подтаскивания вагонов к месту погрузки, для швартовки судов, для вытаскивания рыболовных сетей и пр. Канат шпиля не крепится к барабану, а навивается на него несколькими витками. Тяговое усилие передается канату от барабана силами трения при малом натяжении каната, сбегающего с барабана. Это позволяет использовать канат неограниченной длины при малой длине барабана.

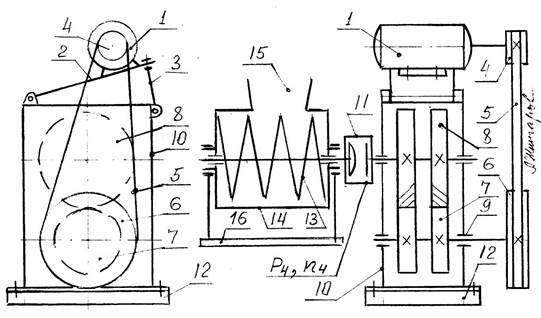

Задание 22. Спроектировать по схеме нижеследующего рисунка реверсивный привод шнека бетономешалки.

Привод должен содержать асинхронный электродвигатель, клиноременную передачу, одноступенчатый редуктор с раздвоенной парой цилиндрических косозубых колёс и компенсирующую муфту на тихоходном валу. Быстроходный вал редуктора располагается под валом тихоходным, а электродвигатель для регулировки натяжения ремня устанавливается на качающейся плите, смонтированной сверху корпуса редуктора.

Срок службы редуктора не менее 12000 часов. Кратковременные перегрузки соответствуют пусковому моменту выбранного электродвигателя.

Численные значения мощности Р4 кВт и частоты вращения n4 об/мин, передаваемые муфтой, приведены ниже в таблице.

Схема привода: 1 – электродвигатель; 2 – качающаяся плита; 3 – винт регулировочный; 4, 5, 6 – ведущий шкив, клиновой ремень и ведомый шкив соответственно; 7, 8 – ведущее и ведомое колеса редуктора соответственно; 9 – подшипник; 10 – корпус редуктора; 11 – муфта; 12 – рама привода; 13 – шнек бетономешалки; 14 – корпус бетономешалки; 15 – отверстие для загрузки и разгрузки бетономешалки; 16 – рама бетономешалки.

| Параметры для расчета | Варианты численных значений параметров | |||||||||

| Р4, кВт | 2.6 | 3.5 | 4.7 | 2.6 | 3.5 | 4.7 | 6.5 | 3.5 | 4.7 | 6.5 |

| n4, об/мин |

Литература

Учебники

1. Решетов Д.Н. Детали машин: Учебник для вузов. - 4-е изд., перераб. и доп. - М.: Машиностроение, 1989. - 496 с., ил.

2. Куклин Н.Г., Куклина Г.С. Детали машин: Учеб. для машиностр. техн. - 4-е изд. - М.: Высш. шк., 1987. - 383 с., ил.

3. Иванов М.Н. Детали машин. Учеб. для машиностр. спец. вузов.- 4-е изд., перераб. – М.: Высш. шк., 1984. – 336 с., ил.

4. Гузенков П.Г. Детали машин: Учебное пособие для студентов вузов. - 3-е изд., перераб. и доп, - М.: Высш. шк., 1982.-351с., ил.

5. Березовский Ю.Н. и др. Детали машин: Учебник для машиностроительных техникумов. - М.: Машиностроение, 1983. - 384 с., ил.

Пособия по расчётам и конструированию

6. Шейнблит А.В. Курсовое проектирование деталей машин: Учеб. пособие для техникумов. - М.: Высш. шк., 1991. - 432 с., ил.

7. Курсовое проектирование деталей машин: Учеб. пособие для техникумов /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. - М.: Машиностроение, 1988. - 416 с., ил.

8. Проектирование механических передач: Учеб. - справ. пособие для втузов /С.А. Чернавский, Б.C. Козинцев, К.Н. Боков и др.-5-е изд., перераб. и доп. - М.: Машиностроение, 1984.- 560 с., ил.

9. Курсовое проектирование деталей машин: Учеб. пособие для техникумов /С.А. Чернавский, Г.М. Ицкович, К. Н. Боков и др. - М.: Машиностроение, 1979 /1980/. - 351 с., ил.

10.Кузьмин А.В. и др. Расчеты деталей машин: Справ. пособие /А.В. Кузьмин, И.М. Чернин, Б.C. Козинцев. - 3-е изд., перераб. и доп. - Минск: Выш. шк., 1986. - 400 с., ил.

11. Иванов М.Н., Иванов В.Н. Детали машин. Курсовое проектирование. Учеб. пособие для машиностр. вузов. М.: Высш. шк., 1975. - 551 с., ил.

12. Расчет и проектирование деталей машин: Учеб. пособие для вузов /К.П. Жуков, А.К. Кузнецов, С.И. Масленникова и др.: Под ред. Г.Б. Столбина и К.П. Жукова. – М.: Высш. шк., 1978. - 247 с., ил.

13. Дунаев П.Ф. Конструирование узлов и деталей машин: Учеб. пособие для вузов. – 3-е изд. перераб. и доп. - М.: Высш. шк., 1978. - 352 с., ил.

14. Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин: Учеб пособие для машиностроит. спец. вузов. – 4-е изд. перераб. и доп. - М.: Высш. шк., 1985. - 416 с., ил.

15. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие для машиностроит. спец. техникумов М.: Высш. шк., 1984. - 336 с., ил.

Атласы конструкций

16. Детали машин: Атлас конструкций. Учебное пособие для машиностроит. вузов /В.Н. Беляев, И.О. Богатырев, А.В. Буланже и др. Под ред. Д.Н. Решетова. - 4-е изд., перераб. и доп.- М.: Машиностроение, 1979. - 367 с., ил.

17. Боков В.Н. и др. Детали машин: Атлас. Учеб. пособие для машиностроит. техникумов /В.Н. Боков, Д.В. Чернилевский, П.П. Будько; Под ред. В.М. Журавеля. - М.: Машиностроение, I983. - 164 с., ил,

18. Пришедько Н.А. Конструирование и расчет деталей машин. Учебный атлас. Под ред. Вильница С.А. – М.: Высш. шк., 1971. - 152 с., ил.

19. Анфимов М.И. Редукторы. Атлас – М.: Машиностроение, 1965. - 139 с. ил.

20. Руденко В.Н. Планетарные и волновые передачи: Атлас конструкций. – М.: Машиностроение, 1980. - 148 с., ил.

Справочники

21. Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х томах. Т. I, 2, 3. - 5-е изд., перераб. и доп. - М.: Машиностроение, 1978, 1980.

22. Масино М.А. и др. Автомобильные материалы: Справочник инженера-механика /Масино М.А., Алексеев В.Н., Мотовилин Г.В. -2-е изд., перераб. и доп.- М.: Транспорт, 1979. - 288 с., ил.

23. Редукторы и мотор-редукторы общемашиностроительного применения: Справочник /Л.С. Бойко, А.3. Высоцкий, Э.Н. Галиченко и др. - М.: Машиностроение, I984. - 247 с., ил.

24. Биргер И.А. и др. Расчет на прочность деталей машин: Справочник /И.А. Биргер, Б.Ф. Шорр, Г.Б. Иосилевич. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1979. - 702 с., ил,

25. Бейзельман Р.Д., Цыпки Б.В., Перель Л.Я. Подшипники качения: Справочник. Изд. 6-е, перераб. и доп.- М.: Машиностроение, 1975. - 572с., ил.

26. Перель Л.Я. Подшипники качения: Справочник. - М.: Машиностроение, 1983. - 543 с., ил.

27. Подшипники качения: Справочник-каталог /Под ред. В.Н. Нарышкина и Р.В. Коростошевского. - М.: Машиностроение, 1984. -280 с., ил.

28. Поляков B.C., Барабаш И.Д. Муфты. Конструкция и расчет. Изд. 4-е, перереб. и доп. - Л.: Машиностроение, 1973. - 336 с., ил.

29. Поляков B.C., Барабаш И.Д., Ряховский О.А. Справочник по муфтам /Под ред. B.C. Полякова. 2-е изд., испр. и доп. - Л.: Машиностроение, 1979. - 344 с., ил.

30. Глухарев Е.Г., Зубарев Н.И. Зубчатые соединения. Справочное пособие. - Л.: Машиностроение, 1976. - 200 с., ил.

31. Гречищев Е.С., Ильяшенко А.А. Соединения с натягом: расчеты, проектирование, изготовление. - М.: Машиностроение, 1981. - 247 с., ил.

32. Справочник по электрическим машинам: в 2-х т. /Т. I. - М.: Энергоатомиздат, 1988. - 456 с., ил.

33. Планетарные передачи: Справочник /Под ред. В.Н. Кудрявцева и Ю.Н. Кирдяшева. - Л.: Машиностроение, 1977. – 535 с.

34. Готовцев А.А., Столбин Г.Б., Котенок И.П. Проектирование цепных передач: Справочник М.: Машиностроение, 1973. – 376 с., ил.

35. Готовцев А.А., Котенок И.П. Проектирование цепных передач: Справочник. - 2-е изд., перераб. и доп. - М.: Машино-строение, 1982. - 336 с., ил.

36. Воробьев И.И. Ременные передачи. - 2-е изд., перераб. и доп. - М.: Машиностроение, 1979. - 168 с., ил.

37. Гжиров Р.И. Краткий справочник конструктора: Справочник. - Л.: Машиностроение, 1983. - 464 с., ил.

38. Допуски и посадки: Справочник в 2-х ч, Ч. I, 2. /Под ред. В.Д. Мягкова. - 5-е изд., перераб. и доп. - Л.: Машиностроение, 1978, 1979.

39. Левицкий B.C. Машиностроительное черчение: Учеб. для студентов высших технических учебных заведений. - М.: Машиностроение, 1988. - 351 с., ил.

40. Годик Е.И. и Хаскин А.М. Справочное руководство по черчению. Изд. 4-е, перереб. и доп. - М.: Машиностроение, 1974. - 696 с., ил.

41.Техническое черчение /Годик Е.И., Лысянский В.М., Михайленко В.Е, и др. - 5-е изд., перераб. и доп. - Киев.: Вища школа, 1983, - 440 с., ил.

42. Орлов П.И. Основы конструирования: Справочно-методи-ческое пособие. В 2-х кн. Кн. I, 2 /Под ред. П.Н. Учаева. - Изд. 3-е, испр. - М.: Машиностроение, 1988.

Пособия, разработанные в УГТУ

43. Жингаровский А.Н., Суровцев Е.Л., Пивоварова Л.Л. Пособие к курсовому проектированию по деталям машин и подъемно-транспортным устройствам. - Ухта, УИИ, 1986. - 83 с., ил.

44. Жингаровский А.Н., Суровцев Е.Л. Допуски и посадки в курсовом проектировании по деталям машин и подъемно-тран-спортным машинам: Учеб. пособие. - Ухта, УИИ, 1994. - 150 с., ил.

45. Жингаровсккй А.Н., Суровцев Е.Л., Кейн Е.И. Изучение механических передач. Руководство к комплексу лабораторных работ по деталям машин: Учеб. пособие. - Ухта, УГТУ, 1999. - 149 с., ил.

46. Жингаровский А.Н., Суровцев Е.Л. Сварные изделия в кур-совом проектировании по деталям машин и подъемно-транспортным машинам: Учеб. пособие. - Ухта, УИИ, 1994. - 87с., ил.

47. Жингаровский А.Н., Кейн E.И., Суровцев Е.Л. Проектирование деталей машин. Часть 1. Пояснительная записка: Учебное пособие. 2-е изд. - Ухта, УГТУ, 2001. - 104 с., ил.

48. Жингаровский А. Н. Методические указания к выполнению контрольных заданий по дисциплине "Детали машин и подъемно-транспортные устройства" для студентов заочного обучения спец. МОН и МЛК. Методические указания. - Ухта, УИИ, 1986. - 45 с.

49. Жингаровский А.Н., Суровцев Е.Л., Кейн E.И. Конструкция, монтаж и регулировка механизма: Учебное пособие. - Ухта, УГТУ, 1999. – 60с., ил.

50. Жингаровский А.Н., Кейн E.И., Суровцев Е.Л. Коробки передач и вариаторы. Руководство к комплексу лабораторных работ по деталям машин: Учеб. пособие. - Ухта, УГТУ, 2002. - 122с., ил.

Приложение А

Ориентировочные значения КПД и передаточных отношений отдельных передач

| Передача | КПД | Передаточное отношение |

| Зубчатая закрытая: | ||

| цилиндрическая | 0,98 | 2 – 4 |

| коническая | 0,97 | 2 – 3 |

| Зубчатая открытая | 0,96 | 2 – 4 |

| Червячная закрытая при числе заходов червяка: | ||

| z1=1 | 0,6 – 0,7 | 28 – 80 |

| z1=2 | 0,7 – 0,8 | 16 – 40 |

| z1=4 | 0,8 – 0,9 | 8 – 20 |

| Цепная: | ||

| закрытая | 0,97 | 2 – 4 |

| открытая | 0,94 | 2 – 4 |

| Клиноременная | 0,96 | 2 – 4 |

| Зубчатоременная и плоскоременная | 0,97 | 2 – 6 |

| Планетарная (с учетом потерь в опорах) | 0,93 – 0,96 | 3 – 8 |

Примечания

1. КПД опор одного вала на подшипниках качения можно принять равным 0,99.

2. КПД для компенсирующей муфты можно принять равным 0,99.

3. Для червячных передач КПД тем больше, чем меньше передаточное отношение и выше скорость скольжения в зацеплении.

4. Для планетарного редуктора КПД тем больше, чем меньше передаточное отношение.

5. Более уточнённые значения КПД приведены в рекомендованной вам литературе. Это особенно касается червячных передач.

6. Передаточные отношения, принятые для расчетов, могут отличаться от приведенных в таблице как в большую, так и в меньшую стороны.