КУРСОВАЯ ПОЕКТ

по дисциплине «Детали машин и основы конструирования»

На тему: «Проектирование привода грузоподъемного устройства»

Студент __________________Курилко В.П

Руководитель работы ____________________Синица Е.В.

БЕЛГОРОД 2011

Содержание

1. Введение …………………………………………………………………………………………..……………………………………………...3

2. Кинематический расчет привода и выбор электродвигателя ……..………….…4

3. Расчет передач редуктора …………………………………………………………………………………………….........7

4. Расчет валов ……………………………………………………………………………………………………..…………………..……..28

5. Выбор шпонок ………………………………………………………………………………………………………..………….………..34

6. Выбор муфт ……………………………………………………………………………………………………………….…..……….……..36

7. Расчет подшипников ………………………………………………………………………………………………….……….…..37

8. Выбор смазки редуктора ………………………………..……………………………………………………...39

10. Литература … 40

Введение

Согласно заданию требуется разработать привод ленточного транспортера, состоящий из электродвигателя, клиноременной передачи и двухступенчатого цилиндрического зубчатого редуктора.

Требуется выбрать электродвигатель, рассчитать зубчатые передачи, спроектировать и проверить пригодность шпоночных соединений, подшипников, разработать общий вид редуктора, разработать рабочие чертежи деталей.

Электродвигатель выбирается исходя из потребной мощности и частоты вращения. Зубчатая передача рассчитывается по условиям контактной и изгибной выносливости зубьев, проверяется на статическую прочность. Параметры ременной передачи принимаются по результатам расчета на тяговую способность. Валы проектируются из условия статической прочности (ориентировочный расчет) и проверяются на выносливость по коэффициенту запаса прочности.

Шпоночные соединения проверяются на смятие, и размеры принимаются в зависимости от диаметра соответствующего участка вала. Типовой размер муфты определяется исходя из передаваемого момента, частоты вращения соединяемых валов и условий эксплуатации.

Форма и размеры деталей редуктора и плиты привода определяются конструктивными и технологическими соображениями, а также выбором материалов и заготовок.

При расчёте и проектировании ставится цель получить компактную, экономичную и эстетичную конструкцию, что может быть достигнуто использованием рациональных материалов для деталей передач, оптимальным подбором передаточного числа передач, использованием современных конструктивных решений, стандартных узлов и деталей при проектировании привода.

Кинематический расчет привода и выбор электродвигателя

Исходные данные

Привод должен обеспечивать следующие технические характеристики:

1. Окружное усилие на звездочке F=5.2Кн

2. Скорость цепи конвейера v=0.1м/c

3. Срок службы привода L = 5 лет.

4. Коэффициент использования привода в течении года Кгод= 0,8;

5. Коэффициент использования привода в течении суток Ксут = 0,29;

6. Режим работы – легкий

7. Реверсивность – реверсивный

Определяем частоту вращения звёздочки

n зв = nвых. ред.

Nвых =  = 45 об/мин;

= 45 об/мин;

Асинхронный двигатель выпускают со стандартной частотой вращения:

nдв. ас = (750, 1000, 1500, 3000) об/мин;

Принимаем nдв = 750 об/мин;

Определяем мощность электродвигателя и выбираем электродвигатель

ηрем=0.97

ηп = 0,98

ηмуфты = 0,98

ηподшип = 0,99

Определяем общий КПД привода

Определяем мощность двигателя

Pдвиг== P / ηприв = 0.52 / 0,899 = 0.58 кВт;

По выбираем электродвигатель исполнения AUP()LA8:

Pдв = 0.75 кВт(с учётом 10% перегрузки); nдв = 700 об/мин;

% ≤ 10%

% ≤ 10%

Разбивка передаточного числа привода по отдельным ступеням

Uприв = nдв / nвых = 700 / 45 = 15.5

Uрем = 3

Uред = Uприв = 5.16

U1суп = 2.3

U2ступ = 2.3

Определяем частоты вращения валов редуктора

Дв → = nдв = 700 об/мин;

Вх → nпр = nдв / Uрем = 700 / 3= 234 об/мин;

Пром → = nвх/ U1ступ = 234 / 2.3 = 102 об/мин;

Вых → = nпром/ U2ступ = 102 / 2.3 = 45 об/мин;

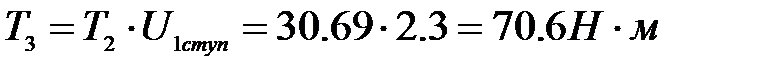

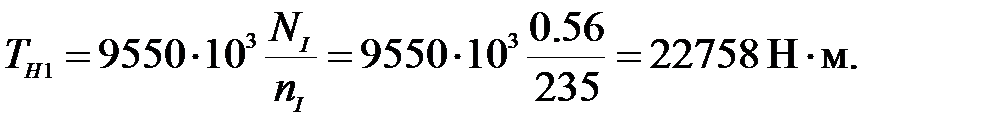

Определяем крутящий момент на валах редуктора

Вх → Tвх =

T2=

Расчет открытой передачи

Клиноременная передача.

Исходных данных: N=0.75 кВт, пд= 700мин1, u= 3. Работа двухсменная, нагрузка спокойная.

Решение.

1. Крутящий момент на быстроходном валу

2. При данном моменте принимаем сечение ремня „А" с размерами:

bр = 11 мм. h = 8 мм, hо — 13 мм, у0 = 2,8 мм, F1 = 0,81 см2

3. Диаметр меньшего шкива в соответствии с рекомендациями

dpmin = 90 мм, но так как в рассматриваемом случае нет жестких

ограничений к габаритам передачи, то для повышения долговечности ремня принимаем dp следующий за минимальным, т. е. dpl == 100 мм.

4. Диаметр большего шкива по формуле (2.2)

dp2 = dp1u(l-ɛ)= 125 3(1-0,01) = 372 мм.

Стандартный диаметр по ГОСТ 17383—73 dp2 = 400 мм.

5. Фактическое передаточное число по формуле

6. Скорость ремня по формуле

7. Частота вращения ведомого вала

мин-1.

мин-1.

8. Межосевое расстояние согласно рекомендациям

а = 0,95dp2 = 0,95 - 400 = 380 мм.

9. Расчетная длина ремня по формуле

Стандартная длина ремня L = 1600 мм.

10. По стандартной длине L уточняем действительное межосевое расстояние по формуле:

Минимальное межосевое расстояние для удобства монтажа и снятия ремней

amin = a - 0.01L = 361.7- 0,01  1600 = 362 мм.

1600 = 362 мм.

Максимальное межосевое расстояние для создания натяжения и подтягивания ремня при вытяжке

amax = а + 0.025L =361.7 + 0,025  1600=401.7 мм.

1600=401.7 мм.

11. Угол обхвата на меньшем шкиве по формуле

12. Исходная длина ремня Lo= 1700 мм. Относительная длина L/Lo = 1600/1700 =0.94

13. Коэффициент длины CL = 1.12.

14. Исходная мощность при dp1 = 125 мм и v = 4.57 м/с No= 1,15 кВт.

15. Коэффициент угла обхвата Cα=0,86.

16. Поправка к крутящему моменту на передаточное число  TИ = 1,2 Н • м.

TИ = 1,2 Н • м.

17. Поправка к мощности

Nи= 0,0001

Nи= 0,0001

TИ

TИ  пд = 0,0001

пд = 0,0001  1,2

1,2  700 =0,09 кВт.

700 =0,09 кВт.

18. Коэффициент режима работы при указанной нагрузке Ср = 0.92.

19. Допускаемая мощность на один ремень по формуле

N = (N0CαCL+  Nи) СР = (1.15

Nи) СР = (1.15  0,86

0,86  1.12 + 0,09)

1.12 + 0,09)  0,92 = 1.1кВт.

0,92 = 1.1кВт.

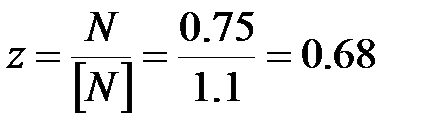

20. Расчетное число ремней по формуле

21. Коэффициент, учитывающий неравномерность нагрузки, Сz = 0,9.

22. Действительное число ремней в передаче по формуле

Принимаем число ремней z’= 1.

23. Сила начального натяжения одного клинового ремня по формуле

,

,

где q = 0,1 кг/м.

24. Усилие, действующее на валы передачи по формуле,

Q =2S0,1z' sin α/2 = 2  75.8

75.8  sin67 = 139H.

sin67 = 139H.

25. Размеры обода шкивов

= 11 мм; h = 8,7 мм; b = 3,3мм; е= 15+0,3 мм;

= 11 мм; h = 8,7 мм; b = 3,3мм; е= 15+0,3 мм;

f=10-1 мм, r=1 мм; h imin = 6 мм; α1 =34, α2 =38

26. Наружные диаметры шкивов по формуле

del = dp1 + 2b= 125 + 2  3,3= 131,6 мм;

3,3= 131,6 мм;

d e2= dp2 + 2b = 400 + 2  3,3 = 406,6 мм.

3,3 = 406,6 мм.

27. Ширина обода шкивов по формуле

M=(z'- 1 )e + 2f= (1-1)  15 + 2

15 + 2  10 = 20 мм.

10 = 20 мм.

Расчет передач редуктора

минимальная мощность, передаваемая шестерней, N1= 0.56кВт; частота вращения шестерни п1= 235 мин1; передаточное число редуктора и = 5.16; срок службы передачи t = 26280 ч; нагрузка постоянная; кратковременно действующая максимальная нагрузка при пуске в два раза больше номинальной; передача нереверсивная; шероховатость поверхности зубьев по 6-му классу (ГОСТ 2789—73); габариты редуктора ограничены.

Выбор материала и допускаемых напряжений для шестерни и колеса.

Назначаем материал для шестерни и колеса — сталь 40ХН (поковка); термообработка - улучшение. Для шестерни при (радиусе заготовки до 100 мм

σв = 850 МПа; σ т = 600 МПа; 230... 300 НB 1.

для колеса при радиусе заготовки до 300 мм

σв = 800 МПа; σ т = 580 МПа; 241 HВ2.

Определяем допускаемое напряжение изгиба для шестерни:

Предварительно находим предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений:

где предел выносливости при. изгибе, соответствующий базовому числу циклов перемены напряжений.

=

=  K FC K FL

K FC K FL

Где придел выносливости при изгибе,соответствующий базовому числу циклов перемены напряжений.

=1.8HB=1.8

=1.8HB=1.8  265=477МПа

265=477МПа

Коэффициент, учитывающий влияние двухстороннего приложения нагрузки, при одностороннем приложении нагрузки Kfc= 1,0; коэффициент долговечности

так как NFE1 = 37.05

так как NFE1 = 37.05  108 > NF0 = 4

108 > NF0 = 4  106, принимаем Kfl1 = 1,0.

106, принимаем Kfl1 = 1,0.

Соответственно  =

=  K FC K FL

K FC K FL

При HB < 350, mF= 6; базовое число циклов перемены напряжений

NF0 = 4  106,

106,

эквивалентное (суммарное) число циклов перемены напряжений

Nfeч = NΣ1 =60п1tч = 60  235

235  26280=37.05

26280=37.05  108.

108.

Соответственно  =477

=477  1

1  1=477МПа

1=477МПа

Коэффициент безопасности

Sf = S'f  S''f= 1,75

S''f= 1,75  1,0= 1,75,

1,0= 1,75,

где S'F= 1,75, S''F= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1. Коэффициент, учитывающий шероховатость переходной поверхности зуба Y R = 1,0. Допускаемое напряжение изгиба для зубьев шестерни

Допускаемое напряжение изгиба для зубьев колеса

Предварительно находим предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FC K FL

K FC K FL

где предел выносливости при изгибе, соответствующий базовому числу циклов перемены напряжений,

=1.8HB=1.8

=1.8HB=1.8  241=434МПа

241=434МПа

Коэффициент, учитывающий влияние двухстороннего приложения нагрузки K FC= 1,0; коэффициент долговечности

так как NFE1 = 37.05

так как NFE1 = 37.05  108 > NF0 = 4

108 > NF0 = 4  106, принимаем Kfl1 = 1,0.

106, принимаем Kfl1 = 1,0.

При HB<350 тР = 6; базовое число циклов перемены напряжений

NFO = 4  106; эквивалентное (суммарное) число циклов перемены напряжений

106; эквивалентное (суммарное) число циклов перемены напряжений

NFB2 = N Σ2 = 60n2tч= 60  102

102  26280 = 1,6

26280 = 1,6  108.

108.

Соответственно

;

;

так как NFE2 = 1.6  108 > NF0 = 4

108 > NF0 = 4  106, принимаем Kfl2 = 1,0.

106, принимаем Kfl2 = 1,0.

Предел выносливости

=

=  K FC K FL =434

K FC K FL =434  1

1  1=434МПа.

1=434МПа.

Коэффициент безопасности SF = 1,75.

Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Fs= 1,0. Коэффициент, учитывающий шероховатость переходной поверхности зуба, Y s = 1,0. Допускаемое напряжение изгиба для колеса

Допускаемое напряжение изгиба при расчете на действие максимальной нагрузки для шестерни

Предварительно находим предельное напряжение, не вызывающее остаточных деформаций или хрупкого излома зуба:

=4.8HB=4.8

=4.8HB=4.8  265=1272МПа;

265=1272МПа;

коэффициент безопасности Sfmi = S'fmi ·S'' fmi= 1.75·1,0 = 1,75,

здесь S'fmi = 1,75; S'' fmi = S''f = 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys =1,0.

Следовательно,

Допускаемое напряжение изгиба при действии максимальной нагрузки для колес

где предельное напряжение, не вызывающее остаточных деформаций или хрупкого излома зуба,

=4.8HB = 4,8·241 = 1157 МПа.

=4.8HB = 4,8·241 = 1157 МПа.

Коэффициент безопасности

S  = S'

= S'  ·S''

·S''  = 1.75·1,0 = 1,75,

= 1.75·1,0 = 1,75,

здесь S'  = 1.75, S''

= 1.75, S''  = Sf2= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1,0. Следовательно,

= Sf2= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1,0. Следовательно,

Допускаемое контактное напряжение для шестерни

Предварительно находим предел контактной выносливости поверхностей зубьев, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FL1

K FL1

здесь предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений,

=2HB+70 = 2·265+70 = 600 МПа.

=2HB+70 = 2·265+70 = 600 МПа.

Коэффициент долговечности

;

;

где базовое число циклов перемены напряжений

=1.8·107

=1.8·107

эквивалентное (суммарное) число циклов перемены напряжений

Nhei = NΣ1 = 60n 1 t ч= 60·235·26280 =3.7· 108.

Отношение

≥1

≥1

поэтому коэффициент долговечности определяем по формуле:

т. е.

принимаем  =1.

=1.

Предел контактной выносливости  = 600 ·1 = 600 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S

= 600 ·1 = 600 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S  = 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 518 МПа.

= 518 МПа.

Допускаемое контактное напряжение для колеса

Предварительно находим предел контактной выносливости поверхностей зубьев, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FL2

K FL2

где предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений,

=2HB+70 = 2·241+70 = 552 МПа.

=2HB+70 = 2·241+70 = 552 МПа.

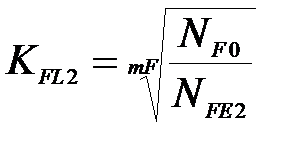

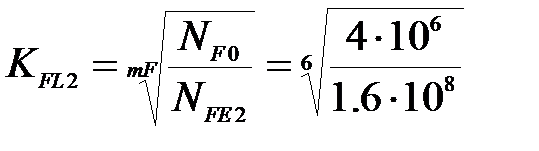

Коэффициент долговечности

;

;

где базовое число циклов перемены напряжений

=1.7·107

=1.7·107

эквивалентное (суммарное) число циклов перемены напряжений

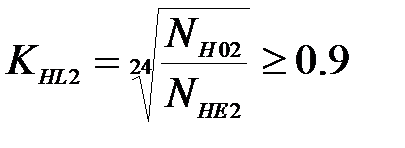

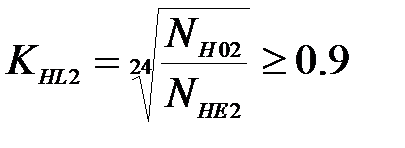

Nhe2 = NΣ2 = 60n 2 t ч= 60·102·26280 =1.6· 108.

Отношение

≥1

≥1

поэтому коэффициент долговечности определяем по формуле:

т. е.

принимаем  =0.9.

=0.9.

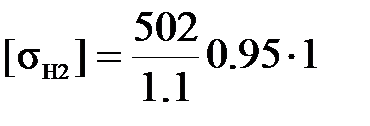

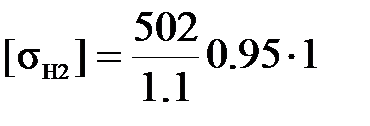

Предел контактной выносливости  = 552 ·0.91 = 502 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S

= 552 ·0.91 = 502 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S  = 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 434 МПа.

= 434 МПа.

т. е. условие выполнено, поэтому принимаем допускаемое контактное напряжение передачи [σн] = 434 МПа.

Определяем допускаемое напряжение изгиба для шестерни:

Предварительно находим предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений:

где предел выносливости при. изгибе, соответствующий базовому числу циклов перемены напряжений.

=

=  K FC K FL

K FC K FL

Где придел выносливости при изгибе,соответствующий базовому числу циклов перемены напряжений.

=1.8HB=1.8

=1.8HB=1.8  280=504МПа

280=504МПа

Коэффициент, учитывающий влияние двухстороннего приложения нагрузки, при одностороннем приложении нагрузки Kfc= 1,0; коэффициент долговечности

так как NFE1 = 1.6

так как NFE1 = 1.6  108 > NF0 = 4

108 > NF0 = 4  106, принимаем Kfl1 = 1,0.

106, принимаем Kfl1 = 1,0.

Соответственно  =

=  K FC K FL

K FC K FL

При HB < 350, mF= 6; базовое число циклов перемены напряжений

NF0 = 4  106,

106,

эквивалентное (суммарное) число циклов перемены напряжений

Nfeч = NΣ1 =60п3tч = 60  102

102  26280=1.6

26280=1.6  108.

108.

Соответственно  =504

=504  1

1  1=504МПа

1=504МПа

Коэффициент безопасности

Sf = S'f  S''f= 1,75

S''f= 1,75  1,0= 1,75,

1,0= 1,75,

где S'F= 1,75, S''F= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1. Коэффициент, учитывающий шероховатость переходной поверхности зуба Y R = 1,0. Допускаемое напряжение изгиба для зубьев шестерни

. Допускаемое напряжение изгиба для зубьев колеса

Предварительно находим предел выносливости зубьев при изгибе, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FC K FL

K FC K FL

где предел выносливости при изгибе, соответствующий базовому числу циклов перемены напряжений,

=1.8HB=1.8

=1.8HB=1.8  280=504МПа

280=504МПа

Коэффициент, учитывающий влияние двухстороннего приложения нагрузки K FC= 1,0; коэффициент долговечности

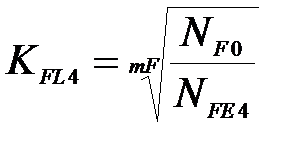

так как NF4 = 7.25

так как NF4 = 7.25  107 > NF0 = 4

107 > NF0 = 4  106, принимаем Kfl4= 1,0.

106, принимаем Kfl4= 1,0.

При HB<350 тР = 6; базовое число циклов перемены напряжений

NFO = 4  106; эквивалентное (суммарное) число циклов перемены напряжений

106; эквивалентное (суммарное) число циклов перемены напряжений

NFB4 = N Σ4 = 60n4tч= 60  46

46  26280 = 7.25

26280 = 7.25  107.

107.

Соответственно

;

;

так как NFE4 = 7.25  107 > NF0 = 4

107 > NF0 = 4  106, принимаем Kfl4 = 1,0.

106, принимаем Kfl4 = 1,0.

Предел выносливости

=

=  K FC K FL =504

K FC K FL =504  1

1  1=504МПа.

1=504МПа.

Коэффициент безопасности SF = 1,75.

Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Fs= 1,0. Коэффициент, учитывающий шероховатость переходной поверхности зуба, Y s = 1,0. Допускаемое напряжение изгиба для колеса

Допускаемое напряжение изгиба при расчете на действие максимальной нагрузки для шестерни

Предварительно находим предельное напряжение, не вызывающее остаточных деформаций или хрупкого излома зуба:

=4.8HB=4.8

=4.8HB=4.8  265=1272МПа;

265=1272МПа;

коэффициент безопасности Sfmi = S'fmi ·S'' fmi= 1.75·1,0 = 1,75,

здесь S'fmi = 1,75; S'' fmi = S''f = 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys =1,0.

Следовательно,

Допускаемое напряжение изгиба при действии максимальной нагрузки для колес

где предельное напряжение, не вызывающее остаточных деформаций или хрупкого излома зуба,

=4.8HB = 4,8·241 = 1157 МПа.

=4.8HB = 4,8·241 = 1157 МПа.

Коэффициент безопасности

S  = S'

= S'  ·S''

·S''  = 1.75·1,0 = 1,75,

= 1.75·1,0 = 1,75,

здесь S'  = 1.75, S''

= 1.75, S''  = Sf2= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1,0. Следовательно,

= Sf2= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1,0. Следовательно,

Допускаемое контактное напряжение для шестерни

Предварительно находим предел контактной выносливости поверхностей зубьев, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FL1

K FL1

здесь предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений,

=2HB+70 = 2·265+70 = 600 МПа.

=2HB+70 = 2·265+70 = 600 МПа.

Коэффициент долговечности

;

;

где базовое число циклов перемены напряжений

=1.8·107

=1.8·107

эквивалентное (суммарное) число циклов перемены напряжений

Nhei = NΣ1 = 60n 1 t ч= 60·235·26280 =3.7· 108.

Отношение

≥1

≥1

поэтому коэффициент долговечности определяем по формуле:

т. е.

принимаем  =1.

=1.

Предел контактной выносливости  = 600 ·1 = 600 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S

= 600 ·1 = 600 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S  = 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 518 МПа.

= 518 МПа.

Допускаемое контактное напряжение для колеса

Предварительно находим предел контактной выносливости поверхностей зубьев, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FL2

K FL2

где предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений,

=2HB+70 = 2·241+70 = 552 МПа.

=2HB+70 = 2·241+70 = 552 МПа.

Коэффициент долговечности

;

;

где базовое число циклов перемены напряжений

=1.7·107

=1.7·107

эквивалентное (суммарное) число циклов перемены напряжений

Nhe2 = NΣ2 = 60n 2 t ч= 60·102·26280 =1.6· 108.

Отношение

≥1

≥1

поэтому коэффициент долговечности определяем по формуле:

т. е.

принимаем  =0.9.

=0.9.

Предел контактной выносливости  = 552 ·0.91 = 502 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S

= 552 ·0.91 = 502 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S  = 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 434 МПа.

= 434 МПа.

т. е. условие выполнено, поэтому принимаем допускаемое контактное напряжение передачи [σн] = 428 МПа.

Допускаемое напряжение изгиба при расчете на действие максимальной нагрузки для шестерни

Предварительно находим предельное напряжение, не вызывающее остаточных деформаций или хрупкого излома зуба:

=4.8HB=4.8

=4.8HB=4.8  280=1344МПа;

280=1344МПа;

коэффициент безопасности Sfm3 = S'fm3 ·S'' fm3 = 1.75·1,0 = 1,75,

здесь S'fm3 = 1,75; S'' fm3 = S''f = 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys =1,0.

Следовательно,

Допускаемое напряжение изгиба при действии максимальной нагрузки для колес

где предельное напряжение, не вызывающее остаточных деформаций или хрупкого излома зуба,

=4.8HB = 4,8·280 = 1344МПа.

=4.8HB = 4,8·280 = 1344МПа.

Коэффициент безопасности

S  = S'

= S'  ·S''

·S''  = 1.75·1,0 = 1,75,

= 1.75·1,0 = 1,75,

здесь S'  = 1.75, S''

= 1.75, S''  = Sf4= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1,0. Следовательно,

= Sf4= 1,0. Коэффициент, учитывающий чувствительность материала к концентрации напряжений, Ys= 1,0. Следовательно,

Допускаемое контактное напряжение для шестерни

Предварительно находим предел контактной выносливости поверхностей зубьев, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FL3

K FL3

здесь предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений,

=2HB+70 = 2·280+70 = 630 МПа.

=2HB+70 = 2·280+70 = 630 МПа.

Коэффициент долговечности

;

;

где базовое число циклов перемены напряжений

=1.8·107

=1.8·107

эквивалентное (суммарное) число циклов перемены напряжений

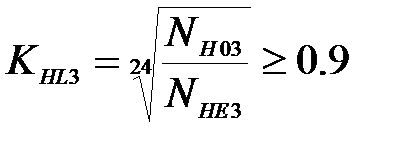

Nhe3 = NΣ3 = 60 3 t ч= 60·102·26280 =1.6· 108.

Отношение

≥1

≥1

поэтому коэффициент долговечности определяем по формуле:

т. е.

принимаем  =1.

=1.

Предел контактной выносливости  = 630 ·0.91 = 581 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S

= 630 ·0.91 = 581 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S  = 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 502 МПа.

= 502 МПа.

7. Допускаемое контактное напряжение для колеса

Предварительно находим предел контактной выносливости поверхностей зубьев, соответствующий эквивалентному числу циклов перемены напряжений:

=

=  K FL4

K FL4

где предел контактной выносливости, соответствующий базовому числу циклов перемены напряжений,

=2HB+70 = 2·280+70 =630 МПа.

=2HB+70 = 2·280+70 =630 МПа.

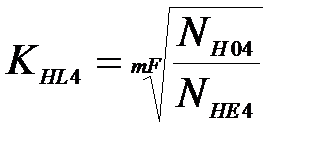

Коэффициент долговечности

;

;

где базовое число циклов перемены напряжений

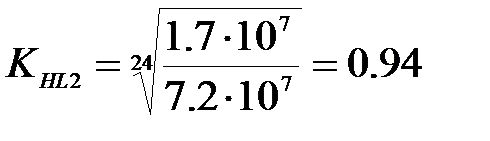

=1.7·107

=1.7·107

эквивалентное (суммарное) число циклов перемены напряжений

Nhe4 = NΣ4 = 60n 4 t ч= 60·46·26280 =7.2· 107.

Отношение

≥1

≥1

поэтому коэффициент долговечности определяем по формуле:

т. е.

принимаем  =0.9.

=0.9.

Предел контактной выносливости  = 630 ·0.94 = 593 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S

= 630 ·0.94 = 593 МПа. Коэффициент безопасности для зубьев с однородной структурой материала S  = 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 1,1. Коэффициент, учитывающий шероховатость сопряженных поверхностей, ZR= 0,95. Коэффициент, учитывающий окружную скорость, Zv= 1,0. Допускаемое контактное напряжение для шестерни

= 512 МПа.

= 512 МПа.

т. е. условие выполнено, поэтому принимаем допускаемое контактное напряжение передачи [σн] = 456 МПа.

Допускаемое контактное напряжение при расчете на действие максимальной нагрузки для шестерни

[σHМ1]= 2,8 σ т = 2,8·600 = 1680 МПа

для колеса

[σHМ2] = 2,8 σ т = 2,8·580 = 1624 МПа

10. Расчет передачи на контактную, выносливость. Вычисляем начальный диаметр шестерни

Предварительно определяем величины, необходимые для расчета. Номинальный крутящий момент на шестерне

Ориентировочная окружная скорость

v = 0,0125

При данной скорости требуемая степень точности зубчатых колес 9-я. Коэффициент, учитывающий распределение нагрузки между зубьями, Кнα= 1,13. Коэффициент ширины зубчатого венца при симметричном расположении опор

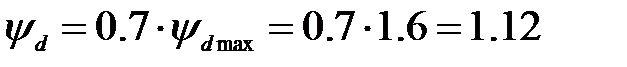

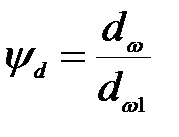

Проверяем условие  Принимаем К = 2; угол наклона

Принимаем К = 2; угол наклона

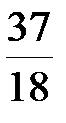

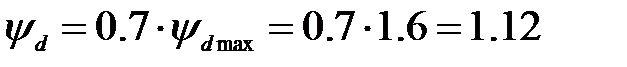

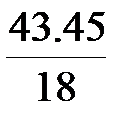

β= 16°; минимальное число зубьев шестерни z1 min = 16; расчетное число зубьев шестерни z 1= z1min+ 2 = 16 + 2= 18.

Соответственно

Коэффициент, учитывающий распределение нагрузки по ширине венца,

KHβ= 1,07. Коэффициент, учитывающий динамическую нагрузку,

KHv = 1,038 (определяется интерполированием). Коэффициент, учитывающий форму сопряженных поверхностей,

ZH =1,76 cosβ= 1,76 cos 16°= 1,69.

Коэффициент, учитывающий механические свойства материалов сопряженных колес, ZM= 275 МПа1/2. Коэффициент, учитывающий суммарную длину контактных линий, где коэффициент торцового перекрытия

Zɛ =  ,

,

Соответственно

Zɛ =  ,

,

Начальный диаметр шестерни

мм.

мм.

Модуль зацепления

т =  cosβ=

cosβ=  cos 16° = 1.97

cos 16° = 1.97

Полученный модуль округляем до стандартного значения т = 2 мм. По стандартному модулю m =2 мм пересчитываем начальный диаметр

11. Проверочный расчет передачи на контактную выносливость.Определяем расчетную окружную скорость при начальном диаметре шестерни

dw1= 37.45 мм:

При данной скорости требуемая степень точности передачи 9-я, что соответствует принятой ранее степени точности. Уточняем по скорости v = 0.57 м/с Коэффициент, входящие в формулу,

K’Hα= 1,15, K’Hv = 1,039,Z’H =1,01

Уточняем начальный диаметр шестерни:

По уточненному начальному диаметру  модуль зацепления

модуль зацепления

m’ =  cosβ=

cosβ=  0.9612 = 2.02

0.9612 = 2.02

Полученный модуль вновь округляем стандартного значения т = 2 мм, что совпадает с ранее принятой величиной модуля; следовательно, диаметр начальной окружности шестерни  = 37.45 мм. Ширина зубчатого венца

= 37.45 мм. Ширина зубчатого венца

при

принимаем bw =46 мм.

12. Проверочный расчет зубьев на контактную прочность при действии нагрузки. Расчетное напряжение на максимальной нагрузки

13. Проверочный расчет зубьев на выносливость по напряжениям, изгиба.Расчетное напряжение изгиба

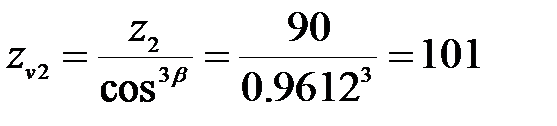

Предварительно определяем величины, необходимые для расчета. Эквивалентное число зубьев шестерни и колеса;

Коэффициенты, учитывающие форму зуба шестерни и колеса

Коэффициент, учитывающий влияние наклона зуба на его напряженное состояние,

Коэффициент, учитывающий влияние наклона зуба на его напряженное состояние,

Расчетная удельная нагрузка

где коэффициент, учитывающий распределение нагрузки между зубьями,

Коэффициент, учитывающий распределение нагрузки по ширине венца

=1,16; коэффициент, учитывающий динамическую нагрузку, KFv= 1,1 (определяется интерполированием).

=1,16; коэффициент, учитывающий динамическую нагрузку, KFv= 1,1 (определяется интерполированием).

Соответственно

Напряжение изгиба в зубьях шестерни

σF1=4.13  0.89

0.89  =61.95МПа < [σF1] =272МПа,

=61.95МПа < [σF1] =272МПа,

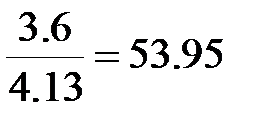

в зубьях колеса

σF2= σF1  =61.95

=61.95  МПа < [σF2] =248МПа

МПа < [σF2] =248МПа

14. Проверочный расчет при изгибе максимальной нагрузкой. Расчетное напряжение от максимальной нагрузки

Напряжения изгиба при расчете на выносливость:

для зубьев шестерни σF1 =61.95МПа.

для зубьев колеса σF2= 53.95МПа.

Расчетное напряжение изгиба от максимальной нагрузки:

для зубьев шестерни

σFM1 =61.95·2 = 123.9 МПа < [σFM1] = 727 МПа;

для зубьев колеса

σFM2 = 53.95·2 = 107.8 МПа< [σFM2] = 661 МПа.

15. Принимаем окончательно параметры передачи:

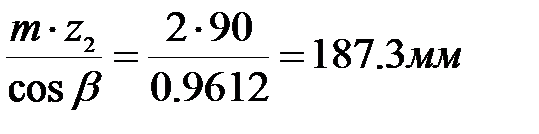

z1 = 18; z2 = 90; т = 2 мм; β=16°;

bw = 46 мм; dw1 =37.45 мм;

dw2 =

Определяем межосевое расстояние

Проверяем межосевое расстояние

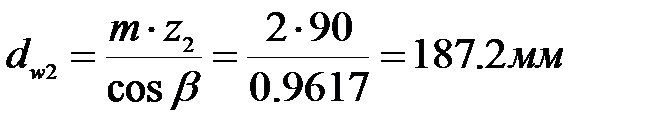

16. При необходимости округления межосевого расстояния до целого числа пересчитываем угол наклона β. Принимаем межосевое расстояние

aw = 112.3 мм; соответственно угол наклона

И β=15º90’66’’

Пересчитываем начальные диаметры шестерни

Колес

Проверяем межосевое расстояние

Допускаемое контактное напряжение при расчете на действие максимальной нагрузки для шестерни

[σHМ3]= 2,8 σ т = 2,8·600 = 1680 МПа

для колеса

[σHМ3] = 2,8 σ т = 2,8·580 = 1624 МПа

10. Расчет передачи на контактную, выносливость. Вычисляем начальный диаметр шестерни

Предварительно определяем величины, необходимые для расчета. Номинальный крутящий момент на шестерне

Ориентировочная окружная скорость

v = 0,0125

При данной скорости требуемая степень точности зубчатых колес 9-я. Коэффициент, учитывающий распределение нагрузки между зубьями, Кнα= 1,13. Коэффициент ширины зубчатого венца при симметричном расположении опор

Проверяем условие  Принимаем К = 2; угол наклона

Принимаем К = 2; угол наклона

β= 16°; минимальное число зубьев шестерни z1 min = 16; расчетное число зубьев шестерни z 3= z3min+ 2 = 16 + 2= 18.

Соответственно

Коэффициент, учитывающий распределение нагрузки по ширине венца,

KHβ= 1,07. Коэффициент, учитывающий динамическую нагрузку,

KHv = 1,038 (определяется интерполированием). Коэффициент, учитывающий форму сопряженных поверхностей,

ZH =1,76 cosβ= 1,76 cos 16°= 1,69.

Коэффициент, учитывающий механические свойства материалов сопряженных колес, ZM= 275 МПа1/2. Коэффициент, учитывающий суммарную длину контактных линий, где коэффициент торцового перекрытия

Zɛ =  ,

,

Соответственно

Zɛ =  ,

,

Начальный диаметр шестерни

мм.

мм.

Модуль зацепления

т =  cosβ=

cosβ=  cos 16° = 2.41

cos 16° = 2.41

Полученный модуль округляем до стандартного значения т = 2.5 мм. По стандартному модулю m =2.5 мм пересчитываем начальный диаметр

11. Проверочный расчет передачи на контактную выносливость.Определяем расчетную окружную скорость при начальном диаметре шестерни

dw3= 46.8 мм:

При данной скорости требуемая степень точности передачи 9-я, что соответствует принятой ранее степени точности. Уточняем по скорости v = 0.24 м/с Коэффициент, входящие в формулу,

K’Hα= 1,15, K’Hv = 1,039,Z’H =1,01

Уточняем начальный диаметр шестерни:

По уточненному начальному диаметру  модуль зацепления

модуль зацепления

m’ =  cosβ=

cosβ=  0.9612 = 2.52

0.9612 = 2.52

Полученный модуль вновь округляем стандартного значения т = 2.5 мм, что совпадает с ранее принятой величиной модуля; следовательно, диаметр начальной окружности шестерни  = 46.8 мм. Ширина зубчатого венца

= 46.8 мм. Ширина зубчатого венца

при

принимаем bw =60 мм.

12. Проверочный расчет зубьев на контактную прочность при действии нагрузки. Расчетное напряжение на максимальной нагрузки

13. Проверочный расчет зубьев на выносливость по напряжениям, изгиба.Расчетное напряжение изгиба

Предварительно определяем величины, необходимые д