Таблица 6.1 – Размеры крышек подшипников

| Диаметр отверстия в корпусе под подшипник D, мм | ||

| Диаметр винта крышки, мм | ||

| Количество винтов крышки, шт | ||

| Толщина фланца крышки, мм | ||

| Ширина фланца крышки, мм |

6 Предварительный расчет валов

6.1 Расчет ведущего вала

a = 46 мм, b = 46 мм, c = 56 мм

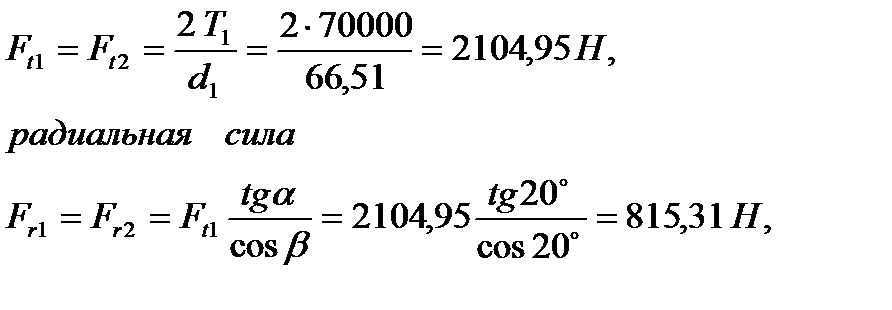

Усилия в зацеплении колес:

- окружная сила

-

- осевая сила

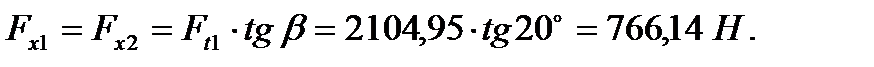

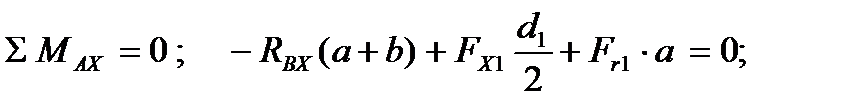

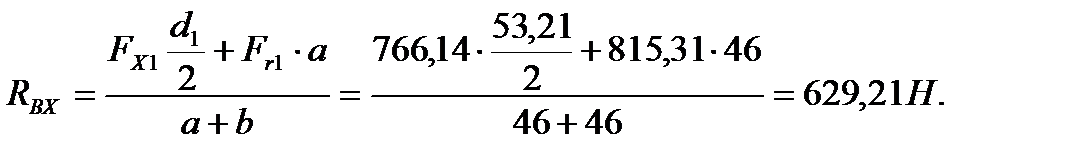

Σ Μ ΑУ = 0; -RBY (a +b) + Ft 1 · a = 0;

MDX Л = RAX · a = 186,1 · 46 = 8,56 H·м;

MDXП = RВX · b = 629.21 · 46 = 28,94 Н·м;

MDY = RAY · a = 1052.48 · 46 = 48,41 H·м.

Вал предполагается изготовить из стали 45 с термообработкой ''улучшение''. σВ = 880 МПa. Допускаемое напряжение изгиба при симметричном цикле изменения напряжений

Окончательно принимаем: d A = d B = d C = d ПОДШ = 20 мм;

d D = 24 мм.

6.2 Расчет ведомого вала

a = 42 мм, b = 47 мм, c = 58 мм.

Ft 2 = Ft 1 = 2104.95 H;

Fr 2 = Fr 1 = 815.31 H;

FX 2 = FX1 = 766.14 H;

FВ = 2426.5 H.

MAX = - FВ · a = -2426.5 · 56 = - 135.88 Н·м;

MCXЛ = - FВ · (a+ b) + RAX · b = -2426.5 · (56 +47) +2813.89·47 = -117.68 Н·м;

MCXП = - RBX · c = -1202.7 · 47 = - 56.53 H·м.

Σ ΜBΥ = 0; RAY · (b+c) - Ft2 · b = 0;

ΜСΥ = - RАY · b= - 1052.48 · 47= -49.47 Н·м.

Вал предполагается изготовить из стали 45, термообработка '' улучшение ''.

s В = 880 МПа.

Ориентируясь на нормальный ряд линейных размеров и стандартные диаметры подшипников, а также, учитывая необходимость обеспечения прочности шпонки и долговечности подшипников, окончательно принимаем:

dB = dА = dПОДШ = 35 мм;

dС = 28 мм;

dD = 40 мм.

7 Подбор и расчет подшипников

Ведущий вал

FX1 = 766.14 Н;

d = 20 мм;

n I = 1460 об/мин;

Lтребh = 11680 ч.

Подшипник шариковый радиально упорный легкая серия α=26° 46204 (ГОСТ 831-75).

С = 14,8 кН; е = 0,68; X = 0,41; Y = 0,87.

Внутреннее осевое усилие в радиально-упорном подшипнике, возникающее от действия радиальной силы:

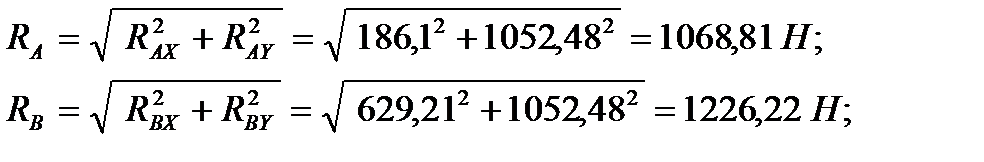

SA=e · RA=0,68 · 1068,81=726,79 Н;

SB=e · RB=0,68 · 1226,22=833,83 Н.

Осевые нагрузки на подшипники:

Так как FX1 + SA > SB - вал упрется в опору В и

FаA = SA = 726,79 Н;

FаВ = FX1 + SA = 766,14 + 726,79 = 1492,93 Н.

Эквивалентные динамические нагрузки на подшипники:

PA = (V∙XA∙RA+YA∙FaA) ∙ Kб· Κt =(1·1·1068,81 + 0·726,79) ∙1,3·1,05=1458,93 Н,

где V - коэффициент вращения кольца подшипника;

X,Y - коэффициенты приведения осевой Fa и радиальной R нагрузок к эквивалентной радиальной Р;

K б - коэффициент безопасности;

Κ t - коэффициент, учитывающий влияние температуры на долговечность;

PВ=(V∙XВ∙RВ+YВ∙FaВ)∙Kб·Κt=(1·0,41·1226,22+0,87·1492,93)∙1,3·1,05=

=2459,18 Н,

Требуемая грузоподъемность более нагруженного подшипника В

- условие не выполняется.

- условие не выполняется.

Шариковые радиально-упорные не обеспечивают требуемую грузоподъемность, поэтому выбираем более грузоподъемные подшипники роликовые конические.

Подшипник роликовый конический однорядный 7604 ТУ 37.006.162-89

С=31,5 кН; e=0.35; X=0.41; Y=1.7.

Внутреннее осевое усилие в роликовом коническом подшипнике, возникающее от действия радиальной силы:

SA=0,83·e · RA=0,83·0,35 · 1068,81=310,49 Н;

SB=0,83·e · RB=0,83·0,35 · 1226,22=356,22 Н.

Осевые нагрузки на подшипники:

FаA = SA = 310,49 Н;

FаВ = FX1 + SA = 766,14 + 310,49 = 1076,63 Н.

Эквивалентные динамические нагрузки на подшипники:

PA = (1·1·1068,81 + 0·310,49) ∙1,3·1,05=1458,93 Н,

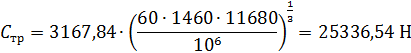

PВ =(1·0,4·1226,22+1,7·1076,63)∙1,3·1,05=3167,84 Н,

Требуемая грузоподъемность более нагруженного подшипника В

- условие выполняется.

- условие выполняется.

Ведомый вал

FX2 = 766.14 Н;

d = 35 мм;

n I = 487 об/мин;

Lтребh = 11680 ч.

Подшипник шариковый радиально упорный легкая серия α=26° 46207 (ГОСТ 831-75).

С = 29 кН; е = 0,68; X = 0,41; Y = 0,87.

Внутреннее осевое усилие в радиально-упорном подшипнике, возникающее от действия радиальной силы:

SA=e · RA=0,68 · 3004.28=2042.91 Н;

SB=e · RB=0,68 · 1598.19=1086.77 Н.

Осевые нагрузки на подшипники:

Так как FX1 + SB < SA - вал упрется в опору В и

FаA = SA = 2042.91 Н;

FаВ = SA -FX2= 2042.91 - 766,14 = 1276.77 Н.

Эквивалентные динамические нагрузки на подшипники:

PA = (1·1·3004.28 + 0·2042.91) ∙1,3·1,05=4100.8 Н,

PВ =(1·0,41·1598.19+0,87·1276.77)∙1,3·1,05=2410.7 Н,

Требуемая грузоподъемность более нагруженного подшипника A

- условие не выполняется.

- условие не выполняется.

Шариковые радиально-упорные не обеспечивают требуемую грузоподъемность, поэтому выбираем более грузоподъемные подшипники роликовые конические.

Подшипник роликовый конический однорядный 2007107 ТУ 37.006.162-89

С=32 кН; e=0.35; X=0.34; Y=1.8.

Внутреннее осевое усилие в роликовом коническом подшипнике, возникающее от действия радиальной силы:

SA=0,83·e · RA=0,83·0,35 · 3004.28=872.74 Н;

SB=0,83·e · RB=0,83·0,35 · 1598.19=464.27 Н.

Осевые нагрузки на подшипники:

FаA = SA = 872.74 Н;

FаВ = SA-FX2 = 872.74 - 766.14= 106.6 Н.

Эквивалентные динамические нагрузки на подшипники:

PA = (1·1·3004.28 + 0·872.74) ∙1,3·1,05=4100.84 Н,

PВ =(1·1·1598.19+0·106.6)∙1,3·1,05=1580.93 Н,

Требуемая грузоподъемность более нагруженного подшипника A

- условие выполняется.

- условие выполняется.

8 Подбор и расчет шпоночных соединений

На I вал (под колесом):

Шпонка 8×7×25 ГОСТ 23360-78

- диаметр вала в сечении d=24 мм;

- стандартная высота шпонки h=7 мм;

- стандартная ширина шпонки b=8 мм;

- глубина шпоночного паза t1=4 мм

- длина призматической шпонки l=25 мм

- рабочая длина призматической шпонки lp=l-b=25-8=17 мм;

где σсм,[ σсм]II - фактические и допускаемые напряжения смятия.

где τср,[ τср]ΙΙ - фактические и допускаемые напряжения среза.

На I вал (на выходе):

Шпонка 5×5×42 ГОСТ 23360-78

- диаметр вала в сечении d=16 мм;

- стандартная высота шпонки h=5 мм;

- стандартная ширина шпонки b=5 мм;

- глубина шпоночного паза t1=3 мм

- длина призматической шпонки l=42 мм

- рабочая длина призматической шпонки lp=l-b=42-5=37 мм;

На II вал (под колесом):

Шпонка 12×8×40 ГОСТ 23360-78

- диаметр вала в сечении d=40 мм;

- стандартная высота шпонки h=8 мм;

- стандартная ширина шпонки b=12 мм;

- глубина шпоночного паза t1=5 мм

- длина призматической шпонки l=40 мм

-

рабочая длина призматической шпонки lp=l-b=40-12=28 мм;

На II вал (под звездочкой):

Шпонка 8×7×48 ГОСТ 23360-78

- диаметр вала в сечении d=28 мм;

- стандартная высота шпонки h=7 мм;

- стандартная ширина шпонки b=8 мм;

- глубина шпоночного паза t1=4 мм;

- длина призматической шпонки l=48 мм;

-

рабочая длина призматической шпонки lp=l-b=48-8=40 мм;

Прочность шпонок на смятие и срез обеспечивается.

9 Уточненный расчет валов на сопротивление усталости

Вал I

Напряжения в сечениях вала изменяются:

а) напряжения изгиба по III циклу;

б) напряжения кручения по II циклу, так как предполагаются частые пуски и остановки редуктора.

Сечение С

Сечение С

Коэффициент запаса прочности по нормальным напряжениям в сечении С

где σ-1 - предел выносливости, МПа;

σ И - напряжение изгиба в сечении, МПа;

Κ σ- эффективный коэффициент концентрации напряжения;

ε σ- масштабный фактор;

где MИDΣ - суммарные напряжения изгиба в сечении, Н·мм;

W - осевой момент сопротивления сечения изгибу, мм 3 ;

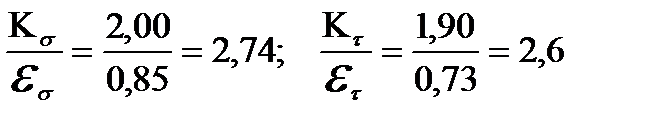

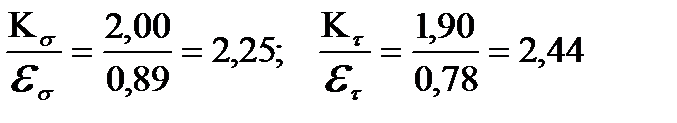

Концентратор 1- шпоночный паз.

Κ σ = 2,00; Κ τ = 1,90; ε σ = 0,90; ε τ = 0,75.

Концентратор 2 - напрессованное колесо по

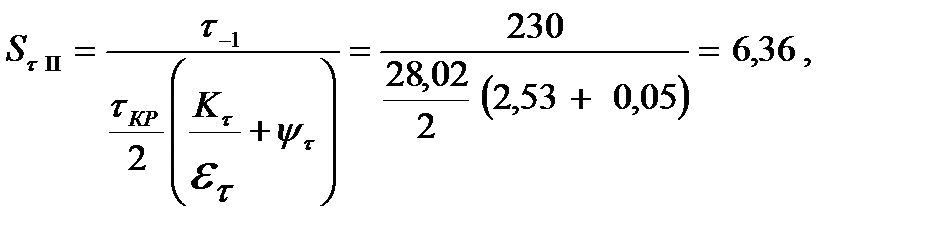

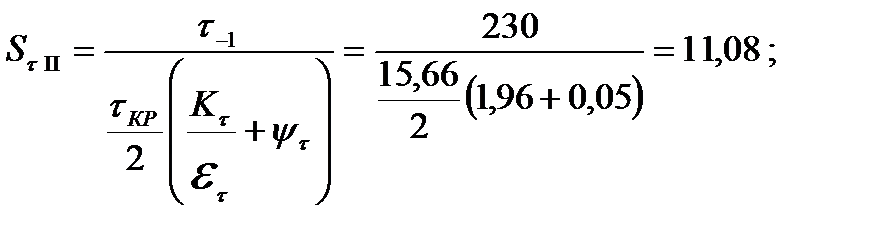

Коэффициент запаса прочности по касательным напряжениям в сечении D

где ψ τ =0.05 - коэффициент чувствительности материала к асимметрии цикла

τКР - напряжение кручения в сечении, МПа;

где Wr - полярный момент сопротивления сечения кручению, мм 3 .

Общий запас прочности в сечении D

Сопротивление усталости сечения D обеспечивается.

Сопротивление усталости сечения D обеспечивается.

Сечение B

Концентратор 1- напрессованное кольцо подшипника по L0 / k6.

Сопротивление усталости сечения B обеспечивается.

Вал ІІ

Циклы изменения напряжений изгиба и кручения такие же, как на I валу.

Сечение C

Сечение C

Концентратор 1- шпоночный паз.

Κ σ = 2,00; Κ τ = 1,90; ε σ = 0,85;

ε τ = 0,73.

Концентратор 2 - напрессованное колесо по

Общий запас прочности в сечении C

Сопротивление усталости сечения C обеспечивается.

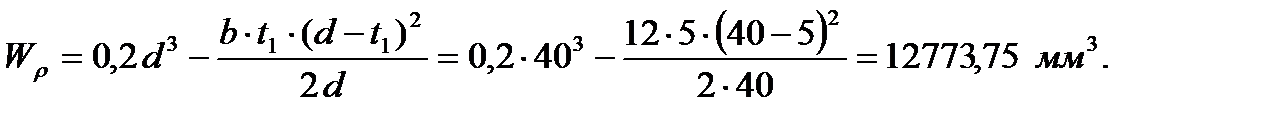

Сечение D

Сечение D

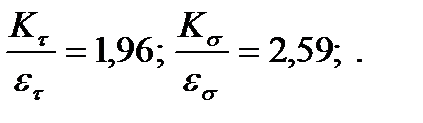

Концентратор 1- шпоночный паз.

Κ σ = 2,00; Κ τ = 1,90; ε σ = 0,89;

ε τ = 0,78.

Концентратор 2 - напрессованная ступица звездочки по

Сопротивление усталости сечения D обеспечивается.

Сечение А

Сечение А

Концентратор 1- напрессованное кольцо подшипника по L0 / k6.

Wρ = 0,2 d 3 = 0,2 ·35 3 = 8575 мм3;

W = 0,1 d 3 = 0,1 ·35 3 = 4287,5 мм3.

Сопротивление усталости сечения A обеспечивается.

10 Допуски и посадки для сопрягаемых деталей

Таблица 2 – Таблица допусков и посадок

| Сопряжение | Посадка | Отклонения | Зазоры | Натяги | ||||||

| Отверстия | Вала | |||||||||

| верхнее | нижнее | верхнее | нижнее | max | min | max | min | |||

| Ведущий вал | ||||||||||

| Корпус-крышка | 52 H7-h11 | +30 | -190 | - | - | |||||

| Корпус-подшипник | 52 H7-l0 | +30 | -13 | - | - | |||||

| Вал-втулка | 20 F8-k6 | +53 | +20 | +15 | +2 | - | - | |||

| Вал-подшипник | 20 L0-k6 | -10 | +15 | +2 | - | - | ||||

| Вал-колесо | 24 H7-k6 | +21 | +15 | +2 | ||||||

| Корпус-крышка | 52 H7-h8 | +30 | -46 | - | - | |||||

| Шпонка-вал | 8N9-h9 | -36 | -36 | |||||||

| Шпонка-колесо | 8Js9-h9 | +18 | -18 | -36 | ||||||

| Ведомый вал | ||||||||||

| Корпус-крышка | 62 H7-h11 | +30 | -190 | - | - | |||||

| Корпус-подшипник | 62 H7-l0 | +30 | -13 | - | - | |||||

| Вал-втулка | 35 F8-k6 | +64 | +25 | +18 | +2 | - | - | |||

| Вал-подшипник | 35 L0-k6 | -12 | +18 | +2 | - | - | ||||

| Вал-колесо | 40 H7-k6 | +25 | +18 | +2 | ||||||

| Корпус-крышка | 62 H7-h8 | +30 | -46 | -76 | - | - | ||||

| Шпонка-вал | 12 N9-h9 | -43 | -43 | |||||||

| Шпонка-колесо | 12 Js9-h9 | +21 | -21 | -43 | ||||||

Список использованной литературы

1. Полканова О.Г., Хлесткина В.Л. “Расчет зубчатых передач” – Методические указания – УГНТУ, 1996. – 30с.

2. Варианты заданий для проектирования приводов в курсе “Детали машин”: Методические указания./Сост. А. С. Сулейманов, Д. Ф. Хитин. - Уфа: Издательство УГНТУ, 1998. -29 с.

3. Расчёт зубчатых передач на прочность: Методические указания./Сост. А. С. Сулейманов, Д. Ф. Хитин, Э. А. Щеглов. - Уфа: Издательство УГНТУ, 1995. -30 с.

4. Детали машин. Курсовое проектирование: Учебное пособие для машиностроит. спец. техникумов./ Дунаев П. Ф., Лепиков О. П. - М.: Высшая школ., 1984. -336 с.

5. Подшипники качения: Справочник -каталог./Под редакцией В. Н. Нарышкина, Р. В. Коросташевского. - М.: Машиностроение, 1992. -608 с.

6. Расчёт валов: Методические указания./ Сост. Полканова О.Г., Хлесткина В.Л. - Уфа: Издательство Уфимского нефтяного института, 2000. -21 с.

7. Детали машин: Атлас конструкций./Под редакцией Д. Н. Решетова. - М.: Машиностроение, 1979. -367 с.

8. Допуски и посадки: Методические указания./Сост. Е. А. Митюрев, В. К. Загорский, Д. Ф. Хитин. - Уфа: Издательство Уфимского нефтяного института, 1990. -30 с.

9. Детали машин. Проектирование: Справочное учебно – методическое пособие./ Л.В. Курмаз, А..Т. Скойбеда. – Москва: Высшая школа, 2005.-309 с.

10. Курсовое проектирование деталей машин: Справочное пособие. Часть 2. / А. В. Кузьмин, Н. Н. Макейчик, В. Ф. Калачев и др. - Минск: Высшая школа, 1982. - 334 с.