Кафедра химии и технологии переработки

Отчет по лабораторной работе на тему:

«Оценка технологических характеристик пресс-порошков»

Выполнила: Кречнтов Д., Боченков М.

Группа: ХЕБО-11-12

Преподаватель: Баранов А.Б.

Москва 2015

1) Введение.

Такие свойства пресс-материалов как плотность и удельный объем, насыпная плотность и насыпной удельный объем, насыпная плотность и удельный объем утряски, коэффициент уплотнения и сыпучесть пресс-материалов объединяются одним термином «объемные характеристики».

Насыпная плотность, насыпная плотность утряски порошкообразных материалов и соответствующие им удельные объемы, а также коэффициент уплотнения зависит от плотности и формы отдельных частиц, гранулометрического состава, влажности, а также условий изготовления и транспортировки материала продолжительности хранения сырья и т.д.

Чем выше плотность отдельных частиц, тем, естественно, выше насыпная плотность материала. От размера частиц и их формы зависит плотность упаковки частиц (доля пустот между частицами). Чем ниже плотность упаковки, тем меньше насыпная плотность и больше насыпной удельный объем, выше коэффициент уплотнения. Наибольшую плотность при прочих равных условиях имеют материалы со сферическими частицами, поскольку они обеспечивают наиболее плотную упаковку-до 74% от объема.

Как правило, насыпная плотность гранулированных материалов с частицами близкими по форме практически не зависит от размера гранул.

Порошки, частицы которых имеют шероховатую поверхность, способны «зависать» при загрузке в емкости, имеют меньшую насыпную плотность и коэффициент уплотнения.

Влага, содержащаяся в порошках, скапливается в порах частиц и агрегатов, что приводит к некоторому уплотнению массы.

Повышение способности полимерных порошков к накоплению электростатических зарядов при измельчении или транспортировке, влечет за собой уменьшение насыпной плотности.

Тип применяемого наполнителя также влияет на насыпную плотность: волокниты имеют меньшую насыпную плотность, чем пресс-материалы с минеральным дисперсным наполнителем.

Данные об объемных характеристиках пресс-материалов используются для контроля однородности различных партий сырья, расчета загрузочных отверстий и объема полостей формующего инструмента, определения объема бункеров перерабатывающего оборудования и объема бункеров для хранения и транспортировки сырья.

2) Цель работы.

Определить насыпную плотность и сыпучесть различных пресс-материалов, и полученные результаты сравнить со справочными данными.

3) Объекты исследования.

Полипропилен (ПП), полистирол (ПС), полиэтилентерефталат (ПЭТФ), стеклянные шарики ШСО-50, тальк, поливинилхлорид (ПВХ).

Насыпная плотность гранул:

для ПП=440-520 кг/м3

для ПС=550-560 кг/м3

для ПЭТФ=880 кг/м3

для ШСО-50=1480 кг/м3

для талька=1750 кг/м3

для ПВХ=1250 кг/м3

4) Устройство приборов для исследования.

Для определения насыпной плотности материалов, просыпающихся через воронку, используют прибор, схема которого представлена на рис.1

Рис.1 Прибор для определения насыпной плотности материалов, просыпающихся через воронку: 1-измерительный цилиндр объемом 100 см3, внутренним диаметром 45 мм; 2-заслонка; 3-коническая воронка.

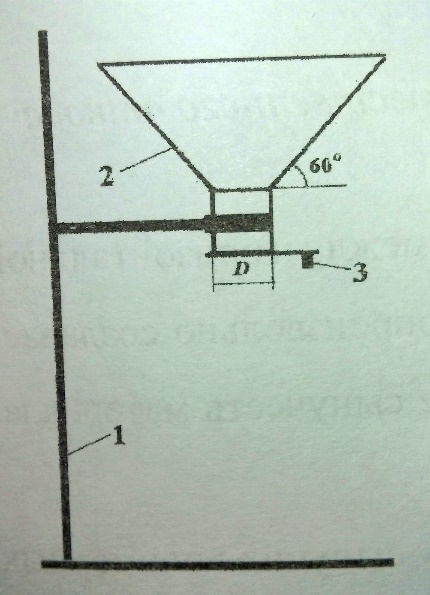

При определении скорости высыания материала используется стандартная воронка, укрепленная на штативе (рисунок 2).

Для испытаний порошкообразных материалов диаметр цилиндрического отверстия воронки 10 мм, для испытания гранулированных материалов-25 мм.

Рис.2 Прибор для определения сыпучести порошкообразных материалов: 1-штатив, 2-воронка с углом конусности 60, 3-заслонка с ручкой.

Для определения угла естественного откоса используют прибор, показанный на рисунке 3.

Рис.3 Установка для определения угла естественного откоса порошкообразных материалов: 1-основание с нанесенными концентрическими окружностями; 2-стойка со шкалой для измерения высоты конуса в мм; 3-подвижная планка; 4-полый цилиндр диаметром 100 мм и высотой 300 мм.

5) Результаты и их обсуждения.

Для определения насыпной плотности материалов взвесили измерительный цилиндр с точностью до 0,1 г.

m1=390 г.

Укрепили воронку на штативе таким образом, чтобы ее нижнее отверстие находилось над измерительным цилиндром 1 на расстоянии 20-30 мм и было соосно с ним. Закрыли нижнее отверстие воронки заслонкой. З0асыпали в воронку порцию материала, после чего вновь открыли заглушку и дали материалу высыпаться в измерительный цилиндр. Избыток материала удалили лопаткой с прямыми краями. Затем взвесили измерительный цилиндр с пробой с точностью до 0,1 г.

Опыт повторили для всех объектов исследования.

m (ПП)=56,88 г.

m (ПС)=60,51 г.

m (ПЭТФ)=81,34 г.

m (ШСО-50)=139,13 г.

m (тальк)=159,17 г.

m (ПВХ)=58,55 г.

Насыпную плотность материала X (в кг/м3) и удельный объем V (м3/кг) рассчитываем по формулам:

X= (m2- m1)/0.0001;

V=0,001/(m2- m1),

где m1-масса измерительного цилиндра, кг; m2-суммарная масса пробы и измерительного цилиндра, кг.

Х (ПП)=( 0,447-0,390)/0,0001= 570 кг/м3

V (ПП)=0,001/(0,447-0,390)=0,018 м3/кг

Х (ПС)=605,1 кг/м3

V (ПС)=0,017 м3/кг

Х (ПЭТФ)=813,4 кг/м3

V (ПЭТФ)=0,012 м3/кг

Х (ШСО-50)=1391,3 кг/м3

V (ШСО-50)=7,19*10-3 м3/кг

Х (тальк)=1591,7 кг/м3

V (тальк)=6,28*10-3 м3/кг

Х (ПВХ)=585,5 кг/м3

V (ПВХ)=0,017 м3/кг

В целом расчетные величины соизмеримы с литературными данными, а существующие различия, вероятно, связаны с ошибкой в эксперименте.

Для определения скорости высыпания материала через стандартную воронку порцию порошкообразного (или гранулированного) материала заданной массы поместили в воронку с закрытой заслонкой. Открыв заслонку и одновременно включив секундомер, дали материалу свободно высыпаться через отверстие. Время в секундах, в течение которого высыпается загруженная порция материала, определяет величину сыпучести. Испытания проводили 2 раза и за результат принимали среднеарифметическое значение сыпучести из результатов двух измерений.

| ПП | ПС | ПЭТФ | ШСО-50 | Тальк | ПВХ | |

| t1, с | 1,39 | 1,37 | 0,96 | 12,84 | 5,19 | 7,11 |

| t2, с | 1,51 | 1,15 | 0,82 | 12,60 | 6,14 | 6,74 |

| tср, с | 1,45 | 1,26 | 0,89 | 12,72 | 5,67 | 6,93 |

Сыпучесть (Х1) в граммах на секунду рассчитываем по формуле:

Х1=а/t,

где а-навеска, t-время высыпания.

Х1 (ПП)=56,88/1,45=39,2 г/с

Х1 (ПС)=60,51/1,26=48,0 г/с

Х1 (ПЭТФ)=81,34/0,89=91,4 г/с

Х1 (ШСО-50)=139,13/12,72=10,9 г/с

Х1 (тальк)=159,17/5,67=28,1 г/с

Х1 (ПВХ)=58,55/6,93=8,5 г/с

Исходя из экспериментальных данных, ПВХ не пригоден для объемного дозирования, так как его сыпучесть менее 10 г/с.

Сыпучесть материалов в порядке убывания: ПЭТФ, ПС, ПП, тальк, ШСО-50, ПВХ.

Для определения сыпучести по углу естественного откоса полый цилиндр установили на основание 1 (рис.3), совместив с окружностью диаметром 100 мм. В него засыпали порошкообразный материал и строго вертикально поднимали. Рассыпаясь, материал принимал конусообразную форму. Определили высоту конуса и радиус основания конуса.

| ПП | ПС | ПЭТФ | ШСО-50 | Тальк | ПВХ | |

| R, мм | ||||||

| h, мм |

Значение угла естественного откоса (α) рассчитываем по формуле:

α=arctg(hk/(D/2))

α (ПП)=2,6◦

α (ПС)=11,8◦

α (ПЭТФ)=10,5◦

α (ШСО-50)=12,9◦

α (тальк)=12,7◦

α (ПВХ)=17,5◦

Чем больше сыпучесть материала, тем меньше угол естественного откоса. Можно сделать вывод, что наиболее сыпучий материал ПП, далее в порядке убывания сыпучести ПЭТФ, ПС, тальк, ШСО-50, ПВХ.

Существуют различия между результатами двух способов расчета (по времени высыпания и по углу естественного откоса) из-за ошибок в экспериментах.

Выводы.

1. Определена насыпная плотность и сыпучесть различных пресс-материалов;

2. Найденная насыпная плотность совпадает со справочными данными.

3. Установлено, что при увеличении размера частиц сыпучесть и насыпная плотность возрастает.

1) Ответы на вопросы.