I.Цель работы

1. Ознакомление с методом измерения температуры в зоне резания, выявление ее зависимостей от параметров режима резания.

2. Ознакомление с конструкцией применяемых в работе приборов и оборудования.

3. Ознакомление с методами обработки экспериментальных данных и получения эмпирических зависимостей, применяемыми в работе.

II. Общие положения

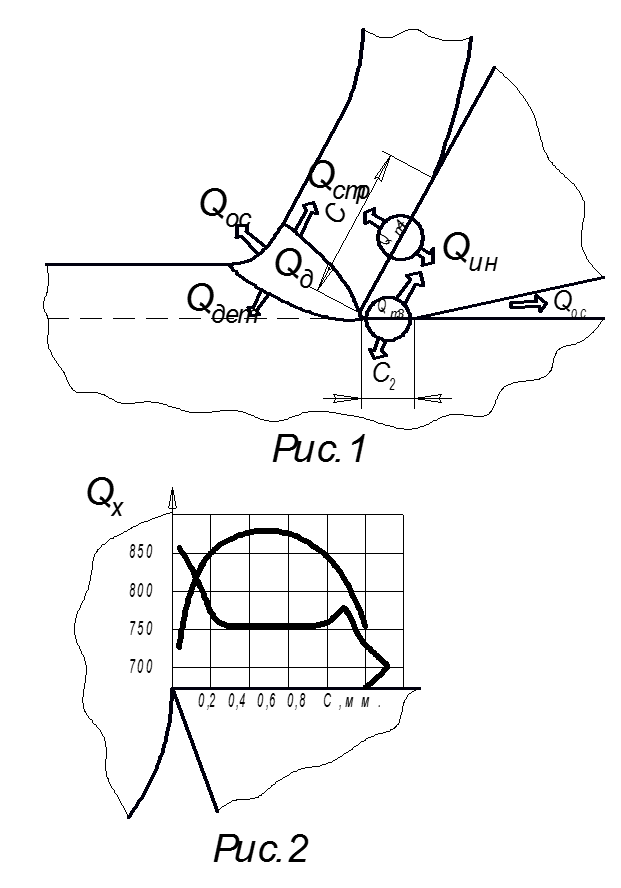

Работа, затраченная в процессе резания, практически полностью переходит в тепло. В зоне стружкообразования можно выделить зоны, в которых в результате контактного взаимодействия и деформаций обрабатываемого материала происходит генерирование теплоты. Расположение источников тепла представлено на рис.1. Тепло деформации Qд образуется в зоне сдвигов; тепло трения Qтn на передней поверхности - в пределах площади контакта между стружкой и инструментом шириной С; тепло трения Qтз на задней поверхности - в пределах площади контакта между поверхностью резания и инструментом шириной С2. Образовавшееся тепло распространяется из очагов теплообразования к более холодным областям, распределяясь между стружкой, деталью, инструментом и окружающей средой.

Количество образовавшегося тепла зависит от рода и механических свойств материала обрабатываемой детали, геометрических параметров инструмента и режима резания. На процентное распределение тепла между стружкой, деталью и инструментом главное влияние оказывают механические и теплофизические свойства материала детали и скорость резания. Наибольшее количество тепла переходит в стружку, составляя при обработке стали от 60 до 85% от общего количества тепла. С увеличением скорости резания доля тепла, уходящего в стружку, увеличивается.

Несмотря на то, что доля тепла уходящего в инструмент, очень мала, средняя температура на передней поверхности инструмента в несколько раз превосходит среднюю температуру стружки.

На рис.2 представлено изменение температуры по ширине площади контакта "С" на передней поверхности инструмента при точении стали 40 (t=1,5мм;S=0,21мм/об;V=115м/мин)[I].

|

Максимальная температура соответствует точке,

лежащей приблизительно на половине ширины площадки контакта.На площадке контакта задней поверхности инструмента с поверхностью резания температура распределяется также неравномерно.

Поэтому под температурой резания "θ" понимают среднюю температуру на поверхности контакта инструмента со стружкой и поверхностью резания.

Температуру резания иногда называют средней температурой контакта.

Состояние контактных слоев трущихся пар (передней поверхности инструмента - стружки, фаски износа на задней поверхности - поверхности резания) определяются температурой этих слоев. Поэтому для понимания закономерностей трения и износа инструмента и основных параметров качества поверхностного слоя деталей необходимо иметь данные о температуре контактных поверхностей.

Количественные оценки тепловых явлений, происходящих при резании, производят различными методами.

Наибольшее применение нашли методы, основанные на термоэлектрической эмиссии (методы термопар). Одним из наиболее широко применяемых и удобных в осуществлении является метод естественной термопары, который

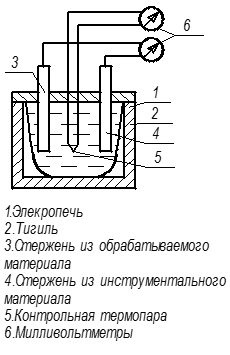

используется в настоящей работе. Термо-ЭДС, возникающая в месте контакта двух разнородных материалов - обрабатываемого и инструментального (рис.3),измеряется с помощью чувствительного прибора - потенциометра, гальванометра или милливольтметра. Заготовку изолируют от станка для устранения влияния паразитных термопар, могущих возникнуть между отдельными деталями станка. Однако роль паразитных термопар при высокой температуре контактных поверхностей инструмента незначительна, и за счет некоторого снижения точности измерения установку можно упростить, отказавшись от изоляции заготовки, сохранив изоляцию только инструмента от станка с помощью прокладок. Резец делают цельным, чтобы в месте присоединения режущей пластинки к корпусу резца не образовались паразитные термопары.

Для перевода показаний прибора в градусы Цельсия естественно образующаяся термопара должна быть предварительно подвергнута специальной тарировке. Схемы двух способов тарировки приведены на рис. 4 и 5.

|

Рис.4

В результате такой тарировки получают тарировочный график. Большим неудобством данного метода измерения температуры резания является необходимость новой тарировки при изменении материалов детали или инструмента. На рис.6 приведен тарировочный график для пары "Сталь 45 - сталь PI8".

Применение однофакторного эксперимента для установления

математической модели влияния t,S и V на температуру резания - θ связано с большим числом опытов, так как зависимость от одного параметра нужно повторять столько раз, сколько имеется других параметров.

Для подобных задач целесообразнее применять планирование эксперимента. Сущность этого метода состоит в том, что опыты ставят по определенной заранее схеме и одновременно варьируют все независимые переменные. Искомую функцию (θ) называют функцией отклика, а независимые переменные (t,S,V) - ее аргументы - факторами.

В данной работе используется наиболее простой случай планирования эксперимента - полного факторного эксперимента, при котором все уровни одного фактора комбинируются со всеми уровнями остальных факторов. Значения каждого фактора, которые принимают при постановке опытов, называют уровнями варьирования данного фактора. Сначала выбирают основной уровень факторов и интервалы их варьирования. В качестве основного (нулевого) уровня рекомендуется брать такой, в котором значения параметров получаются наилучшими из всех значений. Интервал варьирования выбирают исходя из точности фиксации факторов. Для получения линейной математической модели при исследовании температурных зависимостей рекомендуется использовать логарифмические масштабы, что позволяет получить степенные формулы, адекватную линейную модель и однородность дисперсий различных факторов.

Для получения линейной модели первого порядка вида:

Y = b0+b1z1+b2z2+b3z3 (I)

факторы варьируются на двух уровнях (верхнем и нижнем). Значения факторов берут в кодированном виде, что упрощает

записи уровней эксперимента и обработку экспериментальных

данных.

Для перевода натуральных значений факторов в кодированные в логарифмических координатах применяют следующую формулу:

Zi=2[(lnXi-lnXimax)/(lnXimax-lnXimin)]+1 (2),

где Xi - значение фактора, взятое внутри интервала, в натуральных единицах измерения;

Zi – его кодированное значение;

Ximax,Ximin - граничные значения интервала варьирования i-того фактора.

Из формулы следует, что верхний уровень варьирования будет обозначен – (+1), так как Xi=Ximax, нижний - (-1), a основной - (0).

|

Рис. 6

Порядок проведения эксперимента определяется матрицей планирования. При использовании модели первого порядка число опытов N, которые необходимо поставить, определяется формулой N=2K, в которой 2 - число уровней варьирования факторов; K - число факторов. При трех факторах N=8, а матрица планирования 23 представлена на рис. 7.

Вычисление коэффициентов уравнения регрессии производится по формуле, полученной на основе метода наименьших квадратов:

|

где i=0,1,2,3 – номер фактора (ноль записан для вычисления b0);

j – номер опыта в матрице;

yj – среднее значение выхода j-того опыта:

|

где n - число дублирований опытов, определяется желательной

точностью и надежностью результатов экспериментов.

Для сокращения времени на проведение работы и экономии материалов число дублирований опытов в работе устанавливается 2…3.

Уравнение (1) после подстановки значений факторов по зависимостям (2) преобразовывается в зависимость степенного вида:

| II |

θ=Cθ*VZ*Sy*tx (5)

Статистический анализ найденной математической модели состоит из:

1) оценки дисперсии воспроизводимости;

2) проверки значимости коэффициентов полинома;

3) проверки адекватности модели.

| № опыта | Независимые переменные | Q1 | Q2 | Q3 | `yj | S2j | y^j | (`yj- y^j) | |||

| Z0 | Z1 | Z2 | Z3 | Y1j= lnQ1 | Y2j= lnQ2 | Y3j=lnQ3 | |||||

| +1 | -1 | -1 | -1 | ||||||||

| +1 | +1 | -1 | -1 | ||||||||

| +1 | -1 | +1 | -1 | ||||||||

| +1 | +1 | +1 | -1 | ||||||||

| +1 | -1 | -1 | +1 | ||||||||

| +1 | +1 | -1 | +1 | ||||||||

| +1 | -1 | +1 | +1 | ||||||||

| +1 | +1 | +1 | +1 | ||||||||

| å | å |

III. Оборудование и приборы

Данная работа выполняется на токарно-винторезном станке, в суппорте которого установлен проходной резец из стали PI8, резец изолирован от суппорта с помощью текстолитовых прокладок. Заготовка типа вала из стали 45 закреплена в Зх кулачковом патроне и поджата вращающимся центром. Для измерения термо-ЭДС используется милливольтметр.