СОДЕРЖАНИЕ

ВВЕДЕНИЕ. 2

1. ОПИСАНИЕ ОБЪЕКТА АВТОМАТИЗАЦИИ.. 4

2. ОПИСАНИЕ ПРИНЦИПА РАБОТЫ УСТАНОВКИ ПО ПРИНЦИПИАЛЬНОЙ ЭЛЕКТРИЧЕСКОЙ СХЕМЕ. 6

3. ВЫБОР И ОБОСНОВАНИЕ ЭЛЕМЕНТОВ И АППАРАТУРЫ УПРАВЛЕНИЯ, ЗАЩИТЫ И СИГНАЛИЗАЦИИ.. 8

3.1 Автоматические выключатели. 8

3.2 Кнопки управления. 10

3.3 Предохранители. 10

3.4 Реле. 11

3.5 Магнитные пускатели. 12

3.6 Путевые переключатели. 12

3.7 Трансформаторы.. 13

3.8 Аппаратура сигнализации. 13

ЗАКЛЮЧЕНИЕ. 14

ЛИТЕРАТУРА.. 16

ВВЕДЕНИЕ

Рабочими машинами называют машины, созданные для облегчения труда или замены человека при выполнении технологических операций производственного процесса. Производственный процесс представляет совокупность трех потоков: потока материалов (изделий), энергетического потока и потока информации.

Первоначально рабочие машины освобождали человека от выполнения вручную наиболее трудоемких операций энергетического потока. Однако, работая на таких машинах, человек должен был выполнять вручную много вспомогательных операций. Для выполнения части из них (например, загрузки заготовок, съема готовых деталей, их закрепления и открепления) требовались затраты определенных физических усилий. Другие операции — информационные (например, пуск и остановка машины, управление скоростью машины, контроль качества продукции) требовали не столько физических усилий, сколько умственного труда человека. Таким образом, наиболее простые машины, освобождая человека от тяжелого физического труда, требуют его непосредственного участия в процессе для выполнения части энергетического потока и всех операций потока информации.

По мере совершенствования рабочих машин человек все в большей степени стремился освобождаться от непосредственного участия в процессе. Механизацией называют внедрение машин, в результате чего человек освобождается от участия в энергетическом потоке. Вначале механизировали силовые вспомогательные операции, а управление (поток информации) оставалось за человеком. Затем использование механизмов и устройств стало распространяться на операции потока информации, т. е. началась автоматизация рабочих машин. Автоматизацией называют внедрение автоматических устройств, в результате чего человек освобождается от участия в потоке информации.

Главная задача курсовой работы состоит в том, чтобы дать будущему инженеру производства основные знания в области измерения, управления и регулирования технологическими процессами, необходимые в производственной деятельности. Целью же курсовой является усвоение методов составления и чтения функциональных, принципиальных электрических схем автоматизации производственных процессов, выбора средств автоматизации.

В данной курсовой работе предлагается автоматизировать процесс управления рамным шипорезным станком ШО 15А, который служит для нарезания рамного шипа.

ОПИСАНИЕ ОБЪЕКТА АВТОМАТИЗАЦИИ

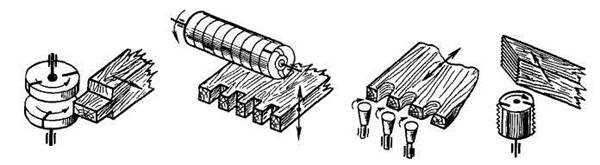

Различают три вида шипов (рис. 1): рамные — для соединения брусковых деталей в рамочные конструкции, клиновые— для соединения брусковых деталей по длине и в рамочные конструкции и ящичные — для соединения щитовых деталей в ящики. Станки, вырабатывающие рамные, клиновые и ящичные шипы на концах деталей, носят название шипорезных. Клиновые шипы для сращивания брусков по длине нарезаются обычно одновременно со склеиванием.

Различают три вида шипов (рис. 1): рамные — для соединения брусковых деталей в рамочные конструкции, клиновые— для соединения брусковых деталей по длине и в рамочные конструкции и ящичные — для соединения щитовых деталей в ящики. Станки, вырабатывающие рамные, клиновые и ящичные шипы на концах деталей, носят название шипорезных. Клиновые шипы для сращивания брусков по длине нарезаются обычно одновременно со склеиванием.

Рисунок 1. Виды шипов, вырабатываемых на шипорезных станках

Шипорезные рамные станки предназначены для одновременного фрезерования шипов и проушин на обоих или одном концах деталей рамочных и каркасных конструкций из цельной древесины.

Наиболее распространены станки, в которых для выработки шипа использованы схемы с поперечным и торцовым фрезерованием. На шипорезном станке с поперечным фрезерованием для выработки шипа на одном конце заготовки устанавливают пять шпинделей. Круглая пила торцует брусок по длине. Две горизонтальные шипорезные головки формируют шип, затем две вертикальные (подсечные) головки обрабатывают заплечики шипа, вертикальный шпиндель с фрезерным (проушечным) диском вырезает проушину. В схеме с торцовым фрезерованием для формирования такого же шипа достаточно четырех шпинделей. Пилу, проушечный диск и торцевые шипорезные головки обычно располагают в последовательности, изображенной на схеме. В зависимости от числа одновременно обрабатываемых сторон заготовки различают односторонние и двусторонние шипорезные

станки.

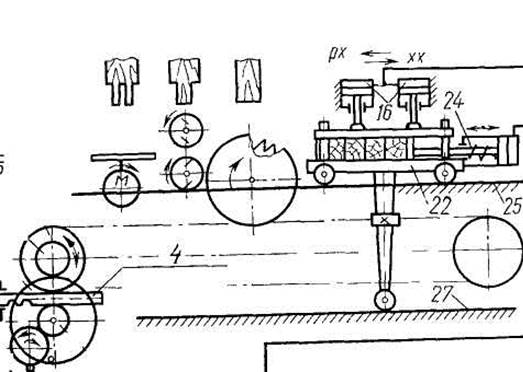

В односторонних шипорезно-рамных станках (рис. 2) используется циклопроходная схема обработки.

Рисунок 2. Схема одностороннего шипорезного станка

Суппорты с инструментальными шпинделями расположены с одной (обычно

левой) стороны по направлению подачи заготовки. Они оборудованы двухкоординатными и угловыми приспособлениями для настроечных перемещений.

левой) стороны по направлению подачи заготовки. Они оборудованы двухкоординатными и угловыми приспособлениями для настроечных перемещений.

Подача деталей в односторонних шипорезно-рамных станках осуществляется кареткой. Она снабжена гидравлическими зажимами: верхним 16 и боковым 24 и подпорной планкой, которая служит для предотвращения сколов при выходе инструмента из последней обрабатываемой детали. Каретка 22 перемещается вдоль шпинделей по направляющим балкам 25 и 27 станины посредством стального троса от двухскоростного асинхронного электродвигателя через редуктор с помощью гидропривода, который обеспечивает регулирование в диапазоне 2,5...15 м/мин, возвратно-поступательное движение по циклу: рабочая подача с заданной регулируемой скоростью, холостой ход с постоянной скоростью, остановка каретки в исходном положении для замены обработанных деталей очередными.

Заготовки вручную укладывают на каретку и включается рабочий цикл станка путем нажатия на кнопку «Пуск. На односторонних станках обрабатывают детали толщиной до 180 мм и шириной до 400 мм. Максимальные размеры шипа (мм): длина 160, глубина проушины 125. Мощность электродвигателей суппортов 2... 4 кВт.