Металды сымдаумен өңдеу металлургия және машинажасау өнеркәсіптерінде кеңінен қолданыс тапқан. Сымдау арқылы химиялық құрамы әр түрлі болаттарды және барлық түсті металдар (алтын, күміс, мыс, алюминий және т.б.) мен олардың қорытпаларын өңдеуге болады. Сымдау арқылы алынған бұйымдардың сыртқы беттерінің сапасы жоғары және көлденең қимасының өлшемі өте дәл болады.

Сымдау металды механикалық кесіп өңдеу процесінен (жону, жонғылау, қыру және т.б.) мүлде басқа процесс, мұнда жоңқалар күйіндегі қалдықтар қалмайды. Процестің өнімділігі жоғары, ал еңбексиымдылығы кішкентай.

Сымдау арқылы басқа тәсілдермен өндіру мүмкін емес (мысалы, жұқа бұйымдар, өте ұзын шыбықтар) іші қуыс және көлденең қимасы күрделі тұтас бұйымдарды шығарады.

Сымдау деп сайманның (сымдауыш) тарылатын арнасы арқылы сымтемірді, шыбықты, профилдерді, құбырларды тартқан кезде пайда болатын пластикалық деформацияны айтады. Сымдауыштан шығатын бұйымның шетіне түсірілген тарту күші дайындамаеың пішінін өзгертуге және сымдауыш арнасындағы үйкеліс күшті жеңуге жұмсалады. Бір өтімдегі жаншу мөлшері бұйымның сымдауыштан шығатын жағының беріктігімен, демек металдың үзілуімен шектелген. Процестің сипаттамасы болып кермелеуді λ қолданады.

Сымдау суық пластикалық деформацияға жатады. Сымдаған кезде пішінді өзгерту және кермелеумен бірге металды беріктендіреді, бұйымның бетінің сапасы және өлшемінің дәлдігі жоғарлайды.

Сымдауды шынжырлы орнақта сымдау (шектелген ұзындығы бар құбырларды, шыбықтарды және профилдерді жасау үшін) және атанақты типті орнақтарда сымдау (ұзын өлшемді өнімді жасау үшін, мысалы сымтемір) деп екіге бөледі.

Сымдау үшін мынандай дайындамаларды қолданады: оралған немесе кесілген тұтас (илемделген, баспақталған) дөңгелек және фасонды профилдер; жіксіз немесе пісірілген құбырлар. Сымдау цехтарының дайын бұйымдарына мыналар жатады: диаметрлері 0,01 мм-ден 6 мм-ге дейін өзгеретін сымтемірлер; диаметрі 400 мм дейін болатын құбырлар; мөлшерленген шыбықтар мен профилдер; профильді (сопақ, тікбұрышты және т.б.) құбырлар.

Сымдау процесінің өнімділігі сымдауыштан шығатын жердегі жылдамдықпен, (сымдау жылдамдығымен), бір өтімдегі кермелеумен, процесті бастаудың және сайманды ауыстырудың уақыт шығынымен анықталады.

Сымдау жылдамдығы шыбықтар, профилдер мен құбырлар үшін 1 – 10 м/с, ал жұқа сымтемірлер үшін 50 м/с дейін жетеді. Осындай сырғу жылдамдықтарында сымдауыштың тозуға төзімділігі, бұйымның бетінің сапасын қамтамасыз ету мәселесі әрдайым пайда болады. Сымдаған кезде үлкен рольді технологиялық майлау және үйкеліс процесін басқару орындайды. Тозуды азайтудың, жылдамдықты және өнімділікті жоғарлатудың негізгі құралы болып гидродинамикалық немесе пластогидродинамикалық үйкеліс режімдерінде сымдау саналады.

Сымдаудың алдында дайындаманы термиялық өңдейді, одан кейін отқабыршықтан тозалайды және оның бетін майды бекіту үшін дайындайды. Термиялық өңдеу беріктенуді алып тастайды және ең жақсы құрылымды алуды қамтамасыз етеді. Металды жұмсақ жасайтын босаңдатуды болат үшін 70 – 80 % жаншудан кейін, ал түсті металдар (мыс, жез және т.б.) үшін 99 % жаншудан кейін қайталайды. Термиялық өңдеуден кейін пайда болатын отқабыршықты механикалық, химиялық, электрхимиялық тәсілдермен немесе бір мезгілде бірнеше тәсілдерді қолданып алып тастайды. Механикалық тазалау аунақшалар арасында жолақты уақытпен майыстырудан, бытырамен немесе құммен үрлеуден тұрады. Мұндай тәсіл берік отқабыршықты алып тастауға аз нәтижені береді. Сондықтан жиі химиялық тәсілді қолданады.

Уландырғаннан кейін дайындаманы жуады, оның бетінде май асты қабатын дайындауды сарылау, мыстау, фосфаттау, әктеу тәсілдерін қолданып жүргізеді. Сарылаған кезде дайындама бетіне темірдің гидрототығының Fе(ОН)3 жұқа қабатын жағады. Оси темірдің гидрототығы мен кейінірек жағылатын әк бірігіп майды толтырытан қабатты құрады. Фосфаттау маргенецтің, темірдің және мырыштың фосфаттарының жұқа қабатын жағудан тұрады. Фосфаттардың жұқа қабаттарына май жақсы жабысады және үйкеліс коэффициентті 0,04 – 0,06 мөлшеріне дейін азаяды. Ертіндіде әктеу қышқылдың қалдықтарын бейтераптайды және майды ұстайтын толтыру қабатын құрады. Үлкен жаншумен және қысыммен сымдаған кезде мыстың күкірт қышқылды тұзы ерітіндісінде дайындаманы мыстау ұсынылады. Осылай өңдеген кезде үйкеліс коэффициентті 0,08 – 0,12 тең болады. Дайындамаға қабатты жаққаннан кейін оны 300 – 350 оС температурасы бар бөлмеде кептіреді.

Өнімділікті жоғарлату үшін орамның шет жақтарын электртүйіспелік пісірумен пісіреді. Осы сымдауышқа дайындаманы қондыруға кететін уақытты ең кішентай мөлшерге дейін азайтады.

Сымтемірді сымдауышының саны 5 – 22 болатын көпреттік сымдау машинасында жасайды. Әрбір сымдауыштан кейін сымтемірдің жылдамдығы кермелеуге λ пропорциональды өсіп, шығатын жақта 40 – 50 м/с жетеді (ең жаңа машиналарда). Автоматтандырылған электржетек бір үздіксіз агрегатта сымтемір сымдау машинасы мен өтімде сымтемірді босаңдататын қондырғыны біріктіруге мүмкіндік берді. Құбырларды және шыбықтарды өндірген кезде де бір агрегатта сымдау машинасын, түзететін, кесетін, шет жақтарды жонатын, түзеткіштерді қойатын механизмдерді біріктіруге ұмтылады.

Сымдау жағдайына сымдайтын тесіктің пішінін таңдау процеске көп әсер тигізеді, өйткені ол металдың деформациялану жағдайын және жұмыстық беттердің дұрыс майлану мүмкіндігін анықтайды. Үйкеліске қарсылықтың және сымдауға қажетті күштің күрт төмендеуі қарапайым сымдауышты аунақшалы (дискілі) сымдауышпен ауыстырғанда байқалады. Алайда, аунақшалы сымдауышты қолдану оның құрылымының күрделі болуымен шектеледі.

Қуыс бұйымдарды сымдау барысында тұтас шыбықтарды сымдап өңдегендегі деформациялық жалпы құбылыстар көбірек байқалады. Бірақ кейбір өзгешеліктер де бар, ол қуыс бұйымдарды алудың сұлбасымен анықталады.

Құбырды сымдауды қысқа жылжымайтын құралбілікпен (сурет 12.1, а), ұзын қозғалмалы құралбілікпен (сурет 12.1, б), қалқымалы құралбілікпен (сурет 12.1, в) және құралбіліксіз (сурет 12.1, г) жүргізуге болады. Құралбіліксіз сымдаған кезде құбырдың сыртқы және ішкі диаметрі кішірейеді. Деформация ошағының пішіні мен диаметрінің өзгеру дәрежесіне байланысты құбыр қабырғасы өзгеріссіз сақталуы, қалыңдауы немесе жіңішкеруі мүмкін. Бұл жағдайда кермелену шамасы едәуір мәнге жетуі мүмкін. Мысалы, қозғалмалы ұзын құралбілікпен сымдау кезінде кермелену мәні 2 немес одан да жоғары болады. Қалқымалы құралбілікпен сымдау негізінен мыс құбырларын өндіруде кеңінен таралған. Сымдаудың бұл тәсілінің бірқатар артықшылықтары бар. Құбыр ұзындығы шектеусіз болғандықтан, оны атанаққа бумалап орауға болады. Бұл қысқыштармен қысуға арналған алдыңғы үшкірленген ұшқа кететін металл шығынын азайтады және қосалқы операцияларға кететін уақытты үнемдейді.

а) б) в) г)

12.1 – сурет. Құбырды сымдау тәсілдері

Сымдайтын орнақ құрылымы. Бастапқы бұйымның өлшемдері мен қима пішінін өзгерту мақсатында шыбықты тесік арқылы тартажону кезіндегі металдың плстикалық деформациялануын қамтамасыз ететін машиналарды сымдайтын орнақтар деп атайды. Олардың негізгі элементтері болып сымдағыш құрал мен тартқыш құрылғы саналады. Сымдайтын орнақтың жұмыс істеу принципі тартқыш құрылғының жұмыс сипатымен анықталады. Орнақтар металды түзусызықты тартажонатын (шынжырлы, төрткілдешті, гидравликалық және т.б.) және атанаққа орайтын (атанақты) болып екіге бөлінеді. Машиналардың алғашқы типі пішінді бұйымдарды сымдауға қолданылады. Өйткені олардың көлденең қимасының үлкендігі немесе қима пішінінің бұзылып кету қауіпі бумаға орауға мүмкіндік бермеді. Атанақты сымдайтын орнақтар сымды сымдауға, сонымен қатар қара және түсті металдардан тұтас және қуыс бұйымдарды (егер олардың көлденең қимасы өзгеріске ұшырамайтын болса) сымдауға арналған.

Шынжырлы сымдау орнақтарында (12.2 - сурет) шыбықтың немесе құбырдың 1 алдынғы жағы сымдауыш 2 арқылы итеріліп күймеше 3 қысқышымен қарпып алынады. Жетек 5 көмегімен оралатын тілімшелі шынжырмен күймеше іліністе болады. Орнақтың кіретін жағында құралбілік сырығын беруге және ұстап тұруға арналған айлабұйым орнатылған.

12.2 – сурет. Шынжырлы сымдау орнағының сұлбасы

Қазіргі заманғы орнақтардың сымдау жылдамдығы 3 – 5 м/с жетеді. Үлкен жылдамдықты қолданғанда сымдау жылдамдығын автоматты реттеу қарастырылған. Өйткені тартқыш арбашаны үлкен жылдамдықпен іске қосса, сымдаудың алғашқы кезеңінде шыбықтың үшкірленген алдыңғы ұшы үзіліп кетуі мүмкін. Сымдау күші 30 – 1500 кН тең. Шынжырлы орнақтардың кемшілігі мынандай: бұйымның ұзындығы шектелген; кезекті дайындаманы сымдау үшін дайындауға уақытың шығыны көп.

Шынжырлы орнақтардың қазіргі заманғы құрылымдарында автоматты түрде қарпығышы бар күймешекті кері қайтаруға, құбырды құралбілікке кигізуге және оларды сымдап болғаннан кейін лақтырып тастауға арналған құрылғы және т.б. бар.

Қазіргі кезде шыбықтарды сымдаудың автоматталған тізбектері жасалған. Осы тізбектерде процесті тоқтатпай сымдауш арқылы дайындаманы кезектесіп арнайы қарпығыштар тартады.

Шынжырлы орнақтардағы тартажонылатын бұйым ұзындығы тұғырдың өлшемімен шектеледі және көпшілік жағдайда 15 м аспайды. Бірақ та кейбір орнақтарда шыбықтар мен құбырларды 50 м дейін кермелеуге болады.

Сымдайтын орнақтардың өнімділігін арттыру үшін көп тармақты (көп шыбықты) сымдау қолданылады. Егер бір мезгілде таражонылатын шыбықтар саны бестен аспайтын болса, онда сымдағыштарды көлдненң жазықтыққа орналастырады, ал егер бестен көп болса, онда сымдағыштарды тік жазықтыққа бір қатарға орналастырады.

Атанақты орнақтарды олардың жұмыс сипаты мен атанақтар санына байланысты бір бірәрекетті нмесе бір атанақты және көпәрекетті немесе көп атанақты деп бөледі. Олар сымдау тәсіліне байланысты көпәрекетті сырғанаусыз жұмыс істейтін, көпәрекетті сырғанаумен жұмыс істейтін және көпәрекетті қарсы керілумен жұмыс істейтін болып бөлінеді.

Бірәрекетті орнақтар жуан сымдарды сымдау кезінде және диаметрлері 4-тен 25 мм дейінгі өзгеретін шыбықтарды сымдауда жиі қолданылады. Металды атанаққа жинау тәсіліне байланысты орнақтар атанағы тік және көлденең орналасқан болып жасалады. Соңғы жағдайда металды салу мен буманы атанақтан алу оңай болады. Атанақ диаметрі тартажонылатын бұйым қимасының өлшемі мен пішініне байланысты анықталады. Мысалы сым диаметрі 4 мм болғанда атанақ диаметрін 450 мм, шыбық диаметрі 25 мм болғанда атанақ диаметрі 1000 мм болып алынады.

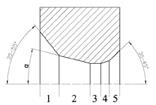

Сымдағыш құрал. Сымдағыш сайманына сымдауыш пен құралбілік жатады. Сымдауыш арнасында келесі аймақтар бар (сурет 6.3): дайындаманы кіргізуді жеңілдетен кіретін аймақ; майды кіргізетін және дайындаманы жаншитын майлайтын және жұмыс жасайтын аймақ; мөлшерлейтін белдеуше; кері конус; бұйымда сызықіз бен тырнақіз ақаулары пайда болудан сақтайтын шығатын аймақ.

1 - кіретін аймақ; 2 – майлайтын аймақ; 3 - мөлшерлейтін аймақ; 4 – кері конус;

5 – шығатын аймақ.

12.3 – сурет. Сымдауыш арнасының сұлбасы

Сымдауыштың негізгі сипаттамасына мыналар жатады: материал; a бұрышы және мөлшерлейтін белдеушенің ені. Белдеушенің ұзындығы жұмысшы аймақ ұзындығының 0,4 – 1,0 бөлімін құрады. Әдетте α бұрышы 6 – 15о тең.

Бұймның диаметрі бойынша (мм) сымдауштар былай бөлінеді: қалың (3,5 – 1,5), орташа (1,6 – 0,25) және өте жұқа (0,02 – 0,008). Ең үлкен тозу тұрақтылығына табиғи (2,4 мм дейін) және синтетикалық (4,6 мм дейінгі поликристалды) алмаздан жасалған сымдауыштар иемденген. Бірақта оларды қарқынды салқындату қажет. Арна өлшемдері мен пішіндері стандартталған. Алмазды сымдауыштарды жезден немесе коладан жасалған жиекқұрсауға салады, содан кейін жеңілбалқитын қорытпаны құйады. Диаметрі 1 – 50 мм-ге дейін өзгеретін бұйымдар үшін негізінен қаттықорытпалы ендірме баспақталған жиекқұрсаудан тұратын құрастырылған сымдауыштар қолданады. Вольфрам және кобальт негізіндегі ендірменің өлшемдері мен материалдары стандарталған.

Кішкене сериялы өндіріс үшін және диаметрі 300 мм-ге дейін болатын құбыр өндірісі үшін У8 – У12, Х12М, ШХ15 және басқа болаттардан жасалған сымдауыштарды қолданады.

Ұсынылған әдебиеттер: 1 нег. [9-15], 6 нег. [57-98], 7 қос [8-251], 9 қос [3-341].

Бақылау сұрақтары:

1. Металды сымдау процесінің мәні неде?

2. Сымдайтын орнақ қандай негізгі бөліктерден тұрады?

3. Сымдауыштың құрылымы қандай?

4. Сымдауыштың негізгі тағайындалған мақсаты қандай?

5. Қандай жағдайда сымдау процесі өтеді?