ИССЛЕДОВАНИЕ ГИДРОДИНАМИКИ НАСАДОЧНЫХ АППАРАТОВ

L. Цель работы

Исследование работы насадочных колонн, визуальное наблюдение за режимами работы, определение гидравлического сопротивления экспериментальным и расчетным путем.

Содержание работы

1. Изучить конструкцию насадочных колонн и типы насадочных тел, применяемых в аппаратах.

2. Рассмотреть и визуально наблюдать режимы работы насадочных колонн.

3. Описать влияние режимов работы на гидродинамическую картину в аппарате и эффективность его работы.

4. Усвоить основные геометрические параметры насадочных аппаратов (диаметр и высота аппарата, свободный объем, удельная поверхность и эквивалентный диаметр насадочных тел).

5. Усвоить понятия фиктивной и действительной скоростей в насадках.

6. Обосновать модель слоя насадочных тел.

7. Экспериментальное и теоретическое определение гидравлического сопротивления насадочного скруббера.

Теоретическая часть

3.1. Основные понятия и термины

Основными понятиями и терминами являются: насадочная колонна, насадочные тела, свободный объем и удельная поверхность насадочных тел, скорость газового потока, число Рейнольдса по газу, режимы работы насадочных колонн, гидравлическое сопротивление насадочных колонн.

При подготовке к выполнению данной лабораторной работы с этими терминами следует ознакомиться (1,стр. 468—473).

3.2. Основные положения

В химической технологии широкое распространение получили массообменные процессы, в которых одно или несколько веществ переходят из жидкой фазы в газовую или наоборот. Переход вещества из одной фазы в другую осуществляется через поверхностьих контакта, и при прочих равных условиях количество прошедшего вещества пропорционально площади этой поверхности, поэтому увеличение межфазной поверхности в массообменных аппаратах является одним из способов повышенияих производительности.

В промышленных массообменных аппаратах для создания поверхности контакта между жидкой и газовой фазами применяются следующие способы:

пленочное течение жидкости вдоль твердой поверхности, омываемой потоком газа;

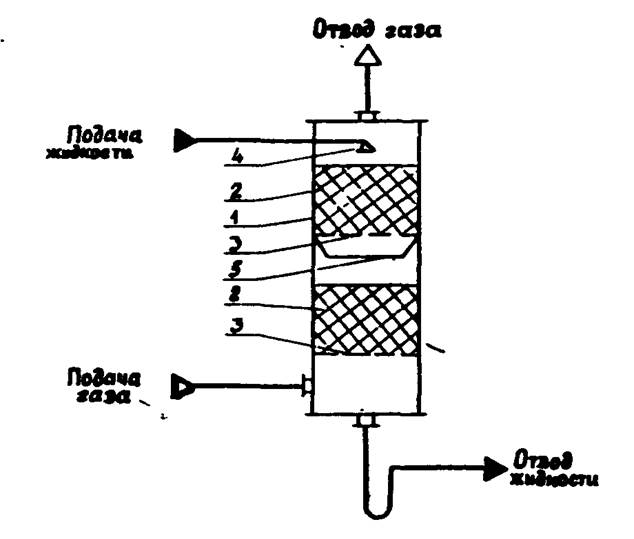

Рис. 11.1. Схема устройства насадочного аппарата:

/—колонна; 2—насадка; 3—опорная решетка;

4— распределитель жидкости: 5— перераспределитель жидкости

барботаж газа через слой жидкости;

распыление жидкости в газовом потоке;

движение газа вдоль зеркала жидкости.

Конструкции аппаратов, в которых реализуются эти способы, отличаются большим разнообразием.

Широкое распространение в химической промышленности получили насадочные аппараты. В этих аппаратах поверхность контакта фаз образуется по первому способу. Насадочный аппарат (рис. 11.1) представляет собой колонну 1, заполненную насадкой. Насадка—это твердые тела различной формы. Насадка укладывается на опорные решетки 3, имеющие отверстия или щели для прохождения газа и стока жидкости. Жидкость с помощью распределителя 4 равномерно орошает насадку и стекает по ее поверхности вниз, а снизу вверх через слой насадки продувается газ.

Обычно орошающая жидкость только вверху колонны равномерно распределяется по поперечному сечению аппарата и по мере продвижения вниз

Рис. 11.2. Типы насадок:

а—кольца Рашига (уложены беспорядочно); б— кольца с перегородками (уложены правильно):

в—насадка Гудлое; г – кольца Паля; д – насадка «Спрейлах»; е—седла Берля; ж—хордовая насадка; з — седла «Инталлокс»

оттесняется потоком газа от центра колонны к стенкам, поэтому для равномерного смачивания по всему объему в колоннах большого диаметра насадку укладывают слоями высотой 2÷3 м и под опорной решеткой каждого слоя, кроме нижнего, устанавливают перераспределители жидкости 5.

В качестве насадки применяются разнообразные по форме и размерам тела. Наиболее распространенные в промышленности типы насадки изображены на рис. 11.2. Иногда в качестве насадки используют куски кварца или кокса размером 25÷100мм, засыпаемые в колонну навалом.

Насадка, заполняющая колонну, характеризуется свободным объемом (пористостью), удельной поверхностью и эквивалентным диаметром. Свободный объем ε[м3/м3] определяет относительную долю пустот в общем объеме насадки и вычисляетсякак

(11.1)

(11.1)

где V — общий объем, занимаемый слоем насадки, [м3];

Vп — объем пустот в слое насадки,[м3];

Vt — объем материала, из которого изготовлена насадка, [м3].

Свободный объем можно вычислить и как отношение

(11.2)

(11.2)

где So — суммарное живое сечение пустот и пор в поперечном сечении насадки, [м2];

S — площадь поперечного сечения аппарата, [м2].

Удельная поверхность a m2/m3 представляет собой поверхность насадки, приходящуюся на единицу ее объема.

При движении через слой насадки жидкости или газа илиих смеси можно считать, что поток движется внутри каналов неправильной формы, образуемых пустотами и порами между элементами насадки. Эти каналы имеют различную конфигурацию, они не существуют изолированно, и по пути потока происходит их постоянное слияние и разветвление, поэтому количество каналов в каждом поперечном сечении слоя насадки различно. В расчетах под количеством каналов слоя следует понимать некоторую осредненную по его высоте величину. Средний эквивалентный диаметр таких каналов и представляет собою эквивалентный диаметр слоя насадки. Он определяется как

(11.3)

(11.3)

где rг— гидравлический радиус канала;

П — средний по высоте слоя смоченный периметр канала,[м].

Эквивалентный диаметр выражается через пористость и удельную поверхность насадки. Если умножить So и П на число каналов n и высоту слоя Н, то можно получить:

— объем пустот слоя насадки;

— объем пустот слоя насадки;

— общая поверхность слоя насадки.

— общая поверхность слоя насадки.

Решение этих уравнений относительно So и П и подстановка их значений в (11.3) приводит к выражению

(11.4)

(11.4)

В гидравлических расчетах насадочных аппаратов обычно используется не действительная скорость движения потока в каналах слоя насадки Vк[м/с], а фиктивная V[м/с], под которой понимают скорость движения потока, отнесенную к полному сечению аппарата и определяемую как

(11.5)

(11.5)

где Qy — объемный расход газа в аппарате, [м3/с];

Gy — массовый расход газа в аппарате, [кг/с].

Из условия неразрывности потока

следует, что

(11.6)

(11.6)

В насадочном аппарате при противоточном движении газовой и жидкой фаз наблюдаются четыре гидродинамических режима: пленочный, промежуточный, турбулизации и эмульгирования, которые по мере увеличения скорости движения газовой фазы последовательно сменяют друг друга. Характер зависимости потери давления в разовой фазе от скорости ее движения определяется режимом работы аппарата. На рис. 11.3 в полулогарифмической системе координат изображен типичный для насадочного аппарата график зависимости градиента давления от фиктивной скорости

(11.7)

(11.7)

где ∆Р — потеря давления в газовой фазе, по высоте слоя насадки, [н/м2];

Н — высота слоя насадки, [м].

Кривая I относится к сухой насадке, кривая II — к орошаемой. На кривой II можно выделить участки, соответствующие указанным режимам работы насадочного аппарата.

При малых скоростях движения газа имеет место пленочный режим (участок а). В этом режиме жидкость перемещается от элемента к элементу насадки в виде

Рис. 11.3. Гидродинамические режимы работы насадочной колонны:

I — для сухой насадки:

II—для орошаемой насадки;

А— пленочный режим; В— промежуточный режим;

С— режим турбулизации; D — режим эмульгирования.

капель и пленок, причем некоторые участки элементов могут не смачиваться. В пленочном режиме газ движется между элементами насадки как сплошная фаза и контактирует с жидкостью в основном на смоченных поверхностях элементов.

В точке 1, называемой точкой торможения движение жидкости по насадке начинает тормозиться газовым потоком, скорость жидкости уменьшается, и пленочный режим сменяется промежуточным (участок В). В промежуточном режиме жидкость покрывает насадку в виде стекающей тонкой пленки и отдельных струек, образуются отдельные вихри. Взаимодействие между фазами происходит не только на смоченной поверхности насадки, но и на развитой поверхности пленок и струек.

С увеличением скорости газа в результате возрастающего торможения жидкость при скоростях газового потока, соответствующей точке 2, называемой точкой подвисания, начинает подвисать на поверхности насадки, и промежуточный режим сменяется режимом турбулизации (участок С). При этом режиме жидкость накапливается в аппарате, ее поверхность турбулизуется, и во всем объеме аппарата на поверхности жидкости наступает интенсивное вихре-образование. Взаимодействие между фазами происходит на поверхности турбулизированной пленки жидкости, газ в этом режиме является сплошной, а жидкость — дисперсной фазой.

Накопление жидкости в насадке приводит к тому, что в точке 3, называемой точкой инверсии фаз, появляется новый гидродинамический режим – эмульгирование. Режим эмульгирования характеризуется интенсивным перемешиванием жидкой и газовой фаз, при этом невозможно сказать, какая из фаз является сплошной, а какая — дисперсной, таккак они непрерывно инверсируют и в отдельных объемах аппарата поочередно становятся то сплошной, то дисперсной фазами. В режиме эмульгирования резко возрастает поверхность фазового контакта, и происходят непрерывное ее обновление.

Режим эмульгирования возникает не одновременно во всем объеме аппарата. Ввиду неравномерности укладки насадки он появляется там, где скорость движения газа наибольшая, то есть в местах с наиболее плотной укладкой насадки, и по мере увеличения расхода газа быстро распространяется на весь объем аппарата. Гидравлическое сопротивление колонны при этом резко возрастает, на графике этот режим характеризуется почти вертикальным отрезком.

Когда весь слой насадки оказывается занятым газожидкостной эмульсией, увеличение расхода газа приводит к накапливанию жидкости поверх насадки;

Это явление называется захлебыванием, а точка 4, соответствующая началу захлебывания, — точкой захлебывания. В режиме захлебывания колонна перестает нормально работать, и этот режим на практике используется только для смачивания насадки, при пуске колонны.

При визуальном наблюдении за работой насадочной колонны и на графике зависимости градиента давления от фиктивной скорости точки торможения и подвисания и промежуточный режим иногда проявляются нерезко, точка же инверсии всегда проявляется резко и четко обнаруживается.

По мере увеличения расхода газовой фазы и последовательной смены режимов возрастает поверхность контакта фаз, что увеличивает эффективность работы аппарата, однако при этом возрастает и его гидравлическое сопротивление, и энергетические затраты на проведение процесса увеличиваются. Если колонна работает под повышенным внутренним давлением, то целесообразна работа насадочных аппаратов в режимах эмульгирования и турбулизации, при работе колонны под атмосферным давлением и под вакуумом гидравлическое сопротивление может оказаться недопустимо большим, что делает целесообразным, ее эксплуатацию в промежуточном и, возможно, пленочном режимах. Наиболее точно оптимальный режим работы колонны следует определить с помощью технико-экономических расчетов.

Определение потерь давления в газе при его течении через сухую неорошаемую насадку сопряжено со значительными математическими трудностями. Задача определения потерь давления намного усложняется, когда газ движется через орошаемую насадку, поэтому для получения простых расчетных зависимостей, пригодных для инженерных расчетов, рассматривают движение потока не в каналах реального слоя насадки, а в каналах идеальной пористой среды, являющейся упрощенной, моделью реального слоя насадки. Идеальная пористая среда представляет собою набор цилиндрических каналов, диаметр которых равен эквивалентному диаметру слоя насадки, длина каналов равна высоте слоя, а их число—количеству каналов реального слоя насадки.

Согласно известному уравнению Дарси—Вейсбаха, при движении в прямолинейном цилиндрическом канале длиной 1 и диаметром d жидкости с плотностью ρ и вязкостью μ со скоростью υ потери давления равны

(11.8)

(11.8)

где λ — коэффициент трения для цилиндрического канала.

Чтобы применить, это уравнение для движения газов в прямолинейных цилиндрических каналах сухой идеальной пористой среды, надо в уравнении (11.8) и в выражении для числа Рейнольдса заменить 1 на Н, d на dэ,υ на υк. После указанной подстановки получается следующая зависимость, позволяющая рассчитать гидравлическое сопротивление при движении газа через сухую насадку

(11.9)

(11.9)

где λс=f(Re) — коэффициент сопротивления для слоя насадки;

(11.10)

(11.10)

Re — число Рейнольдса для газа, движущегося в слое насадки.

Коэффициент сопротивления λс в уравнении (11.9) лишь формально напоминает коэффициент трения λ уравнения (11.8). Коэффициент λс, в отличие от λ, учитывает не только потери на трение, но и дополнительные потери давления в местных сопротивлениях, возникающие в потоке газа при движении по искривленным каналам реального слоя насадки.

Вид зависимости λc=f(Re) для различных насадок выявляется экспериментально. Установлено, например, что для слоя насадки, состоящего из беспорядочно засыпанных колец Рашига при ламинарном режиме движения газа в слое, когда Re<40,

(11.11)

(11.11)

при турбулентном режиме движения газа, когда Re>40,

(11.12)

(11.12)

Гидравлическое сопротивление орошаемой насадки ∆pор [н/м2] больше сопротивления сухой. Это объясняется тем, что часть жидкости удерживается насадкой вследствие смачивания ее поверхности и скопления в узких криволинейных каналах, что уменьшает их живое сечение и соответственно увеличивает скорость движения газа в насадке, в результате чего возрастает гидравлическое сопротивление слоя. Сопротивление орошаемой насадки до начала режима эмульгирования можно определить как

(11.13)

(11.13)

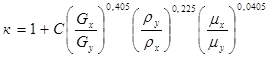

где k — поправочный коэффициент, определяемый из уравнения

(11.14)

(11.14)

где Gx – расход жидкости, подаваемой на орошение колонны, [кг/м2 с];

Gy – расход газа через колонну, [кг/м2с];

ρy, ρx – плотность газа и жидкости, [кг/м3];

μy, μx – вязкость газа и жидкости, [нс/м2];

C – безразмерный коэффициент, определяемый по графику (рис.11.4).

Рис. 11.4. График для определения коэффициента

На горизонтальной оси графика (рис. 11.4) отложены значения υ/υин, где υин —фиктивная скорость газа, соответствующая точке инверсии. Значение скорости Vim можно определить с помощью уравнения

(11.15)

(11.15)

где А — безразмерный коэффициент.

Для газожидкостных систем А= -0,073 для парожидкостных систем А= -0,125.

Величина Gx/Gy. входящая в уравнения (11.14) и (11.15), называется относительным орошением:

Графические зависимости ∆P/H=f (υ) можно получить или для постоянного расхода жидкости Gx=const, когда в опытах меняется только расход воздуха, а орошение постоянно, или для постоянного относительного орошения Gx/Gy=const, когда в опытах и орошение и расход воздуха изменяются пропорционально.

Из анализа уравнений (11.14) и (11.15) следует, что скорость, соответствующая точке инверсии, а следовательно, и скорости, отвечающие остальным критическим точкам, будут тем меньше, чем больше относительное орошение. Для Gx/Gy=const кривые гидравлического сопротивления проходят круче, чем для Gx=const. Увеличение орошения при постоянном расходе газа приводит к увеличению гидравлического сопротивления слоя

Рис. 11.5. Схема экспериментальной установки:

/— скруббер; 2— насадка; 3— кран; 4— расходомер воздуха; 5—распределительное устройство; 6—вентиль; 7—расходомер воды; 8—гидрозатвор; 9— вентиль; 10— дифманометр; 11, 12 — термометры

Описание лабораторной установки.

Установка (рис. 11.5) состоит из скруббера I заполненного насадочными телами 2. В нижнюю часть скруббера подается воздух, расход которого изменяется регулирующим устройством 3 и измеряется расходомером 4.

В верхнюю часть скруббера на насадочные тела через распределительное устройство 5 производится подача воды, расход которой регулируется вентилем 6 и измеряется расходомером 7. Из скруббера вода отводится через гидрозатвор 8 и сливается в канализацию. Гидравлическое сопротивление измеряется дифманометром 10. На линиях воды и воздуха установлены термометры 11 и 12.