Операция опасная. Осуществляется в кабине 5.

Заготовки зарядов помещают на рабочий стол (ст28). Обнаруженные дефекты помечают мелом. Используя мерительный инструмент или шаблон, производят скальпелем разрезку бездефектных участков заготовки в изделие. Поверхность трубки должна быть ровной, без воздушных и инородных включений, без слоистости. Допускается наличи незначительных задиров и мелких трещин.

Далее следует упаковка и маркировка зарядов.

Иженерные расчеты

Материальные расчеты.

Составим таблицу пофазных потерь.

Таблица 5 - Пофазные потери производства.

| Наименование фаз | Потери | Примечания | |||

| Возвратные | Безвозвратные | Общие | |||

| Взвешивание компонентов: Калий хлорнокислый АБС Фторопласт-4 Каучук бутадиенстирольный «Агидол-2» Краситель (сажа) Этилацетат | - - - - - - - | 0,2 0,2 - 0,2 - - - | 0,2 0,2 - 0,2 - - - | Человеческий фактор (рассыпание компонентов, пыли). | |

| Смешение компонентов | 0,3 | 0,2 | 0,5 | Сметка порошков. | |

| Вальцевание | Улетучивание этилацетата; остатки полотна после раскроя. | ||||

| Прессование | 0,5 | 0,05 | 0,55 | Обрезки полотна. | |

| Развеска, упаковка, маркировка. | - | 0,05 | 0,05 | Разбраковка, испытания готовой продукции. |

Расчет начинается с последней фазы, загрузка и потери сырья рассчитываются на каждой фазе последовательно.

Расчет ведем на выпуск 1000кг изделий.

5. Фаза развески, упаковки, маркировки.

С учетом потерь, для получения 1000 кг «СГС», необходимо подать:

Всего потери составляют:  , из них безвозвратные:

, из них безвозвратные:  .

.

4. Фаза прессования.

На фазу прессования с учетом потерь необходимо подать:

Всего потерь на фазе:  ,

,

из них возвратные:

и безвозвратные:  .

.

3. Фаза вальцевания.

,

,

Потери составляют:

из них возвратные:

и безвозвратные:  .

.

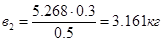

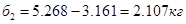

2. Фаза смешения.

Выгрузка из смесителя:

,

,

Потери составляют:

из них возвратные:

и безвозвратные:  .

.

Для смешения компонентов в смеситель необходимо подать:

· Калий хлорнокислый (71,4%) – 752,22кг

· Фторопласт-4 (1,4%) – 14,749кг

· Каучук (9,2%) – 96,925кг

· АБС(9,2%) – 96,925кг

· «Агидол-2» (0,5%) – 5,267кг

· Краситель (0,1%) – 1,054кг

· Этилацетат (8,2%) – 86.389кг

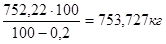

1. Фаза взвешивания компонентов.

На взвешивание компоненты должны поступать в количестве (общая масса всех компонентов):

Потери при подготовке:

Калий хлорнокислый:

Необходимо подать:

,

,

безвозвратные потери:  .

.

Каучук:

Необходимо подать:

,

,

безвозвратные потери:  .

.

Аналогично рассчитываются безвозвратные потери и приход для АБС

Сведем все данные в балансовую таблицу производства.

Таблица 6 - Балансовая таблица производства.

| Название фазы | Приход, кг | Расход, кг | ||

| Выход продукта | Потери | |||

| Взвешивание компонентов Калий хлорнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат | 753,727 97,119 14,749 97,119 5,267 1,054 86,389 | 752,22 96,925 14,749 96,925 5,267 1,054 86,389 | 1,507 0,194 - 0,194 - - - - | |

| Смешение компонентов Загрузка: Калий хлорнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат Выгрузка: | 752,22 96,925 14,749 96,925 5,267 1,054 86,389 1053,528 | 752,22 96,925 14,749 96,925 5,267 1,054 86,389 1048,260 | - - - - - - - 5,268 | |

| Вальцевание | 1048,260 | 1006,033 | 42,227 | |

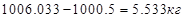

| Прессование | 1006,033 | 1000,5 | 5,533 | |

| Развеска, упаковка, маркировка | 1000,5 | 0,5 |

Зная компонентный состав «СГС» и производительность 292кг/сут, можно рассчитать, сколько нужно каждого продукта на каждый рабочий день. Данные сведем в таблицы по расходу и потерям с пересчетом на час, смену, месяц и год.

Таблица 7 - Загрузка сырья по фазам производства во времени.

| Фаза | В смену | В сутки | В год | |

| Взвешивание компонентов Калий хлорнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат | 220,09 28,36 4,3 28,36 1,54 0,31 25,225 | 220,09 28,36 4,3 28,36 1,54 0,31 25,225 | 55022,07 7090,00 7090,00 77,5 6306,25 | |

| Смешение компонентов Калий азотнокислый Каучук Фторопласт-4 АБС «Агидол-2» Краситель Этилацетат Выгрузка: | 219,65 28,30 4,3 28,30 1,54 0,31 25,225 307,625 | 219,65 28,30 4,3 28,30 1,54 0,31 25,225 307,625 | 54912,5 77,5 6306,25 76906,25 | |

| Вальцевание | 306,09 | 306,09 | 76522,5 | |

| Прессование | 293,76 | 293,76 | 73440,41 | |

| Развеска, упаковка, маркировка | 292,1 | 292,1 | 73036,5 |

Таблица 8 - Общие пофазные потери.

| № | Фаза | Общие потери, кг | ||

| В смену | В сутки | В год | ||

| Взвешивание компонентов | 0,55 | 0,55 | 138,34 | |

| Смешение компонентов | 1,54 | 1,54 | 384,56 | |

| Вальцевание | 12,33 | 12,33 | 3082,6 | |

| Прессование | 1,61 | 1,61 | 389,46 | |

| Развеска, упаковка, маркировка | 0,14 | 0,14 | 402.5 |

Таблица 9 - Безвозвратные пофазные потери.

| № | Фаза | Безвозвратные потери, кг | ||

| В смену | В сутки | В год | ||

| Взвешивание компонентов | 0,55 | 0,55 | 138,34 | |

| Смешение компонентов | 0,61 | 0,61 | 153,82 | |

| Вальцевание | 3.06 | 3.06 | 765,23 | |

| Прессование | 0,14 | 0,14 | 35,23 | |

| Развеска, упаковка, маркировка | 0,146 | 0,146 | 36,5 |

Таблица 8 - Загрузка компонентов на одну операцию.

| № | Наименование | Расход на одну операцию, кг |

| Калий хлорнокислый | 220,09 | |

| Каучук | 28,36 | |

| АБС | 28,36 | |

| Фторопласт-4 | 4,3 | |

| Агидол-2 | 1,54 | |

| Этилацетат | 25,225 | |

| Краситель | 0,31 | |

| Итого | 307,625 |

Расчет смесителя ЗШ-200.

Для технологического процесса изготовления СГС был выбран смеситель типа ЗШ(СРКШ) – смеситель с Z-образными лопастями и выгружным шнеком. Он предназначен для приготовления вязких, высоковязких, пастообразных и пластических смесей в химической, полимерной, фармацевтической и пищевой промышленности.

Преимуществами смесителей ЗШ являются: простота конструкции и надежность в эксплуатации, возможность смешивания абразивных и взрывоопасных материалов, возможность смешивания материалов без разрушения частиц, широкий диапазон рабочих объемов, и самое главное - облегчение выгрузки готовой смеси реверсивным шнеком.

Исходными данными для расчёта являются: производительность смесителя, время цикла смешивания, средняя плотность смеси. В результате расчёта определим необходимый объем смесителя.

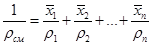

Плотность смеси рассчитываем по формуле:

Зная массовые доли наполнителей и связующих, рассчитаем плотность смеси, которая подается в смеситель:

,

,

где в знаменателях - плотности калия азотнокислого, фторопласта-4, каучука, АБС, агидол-2, красителя, этилацетата соответственно.

Мы можем рассчитать объем смеси, занимаемый в камере смесителя по формуле:

,

,

где  - производительность за загрузку,

- производительность за загрузку,  - плотность смеси в смесителе.

- плотность смеси в смесителе.

Исходя из найденного объема, выбираем смеситель ЗШ-200 с параметрами:

Корпус, торцовые стенки, выгрузочный патрубок имеют рубашки для нагрева или охлаждения приготовляемой массы. Смеситель снабжен необходимыми штуцерами, люками, приборами для измерения давления и температуры. Смесители изготовляются из углеродистых и коррозионностойкой сталей. Среда в смесительной камере для смесителя исполнения ВРК - коррозионная, взрывоопасная, категории и группы IIA-T4 по ГОСТ 12.1.011-78.

Технические характеристики смесителя ЗШ-200:

| Рабочий объем смесителей камеры, м3 | 0,2 |

| Давление рабочее, МПа (кГс/см2), не более | |

| - в смесительной камере | избыточное 0,01 (0,1) |

| - в рубашке | 0,6(6) |

| Температура рабочая, оС, не более | |

| - в смесительной камере и в рубашке | от -20 до +160 |

| - в полости шнека | от -20 до +100 |

| Привод лопастей: | |

| -мощность, кВт | 5,5 |

| - частота вращения, с-1 (об/мин) | 25(1500) |

| Частота вращения рабочих органов, с–1 (об/мин) | |

| - быстроходного ротора | 0,793 (47,6) |

| - тихоходного ротора | 0,529 (31,7) |

| - шнека | |

| Масса, кг, не более | |

| Габаритные размеры, мм | |

| - длина | |

| - ширина | |

| - высота |