К вулканизационным характеристикам относят:

• Оптимальное время вулканизации - минимальное время процесса вулканизации, при котором достигается оптимальная густота вулканизационной сетки.

• Время подвулканизации - максимальное время от нагрева резиновой смеси до температуры вулканизации до начала процесса сшивания макромолекул.

• Скорость вулканизации - скорость образования пространственной сетки в процессе вулканизации.

Результаты определения приведенных выше характеристик для исследованных резиновых смесей представлены в таблице 3.2

Таблица 3.2. Вулканизационные характеристики резиновых смесей

| Показатели | Ускорители | ||

| Сульфенамид Ц | Каптакс | Альтакс | |

| Оптимальное время вулканизации, мин | |||

| Время подвулканизации, мин | 2,66 | 1,66 | 1,42 |

Как видно из таблицы 3.2 оптимальное время вулканизации сульфенамида Ц и каптакса одинаковое, а у альтакса отличается из-за того, что он меньше активируется дифенилгуанидином, чем выше сказанные.

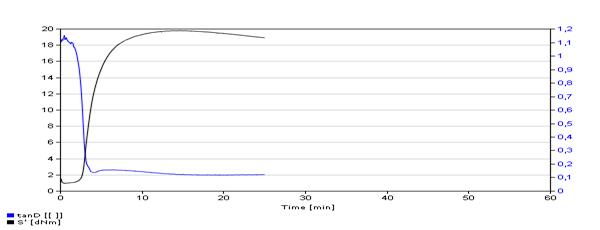

Сульфенамид Ц

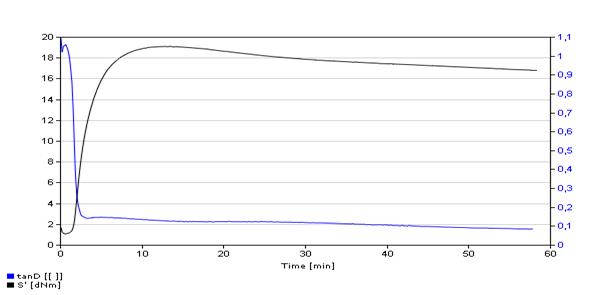

Каптакс

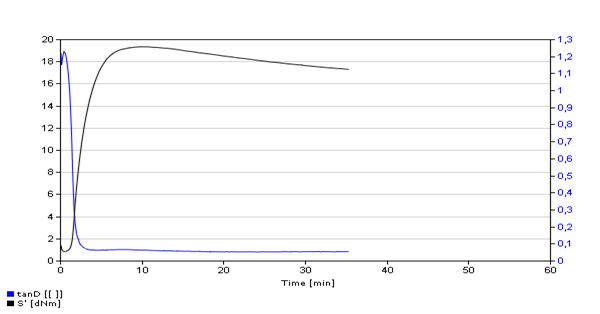

Альтакс

Время подвулканизации у каптакса и альтакса немного отличается из-за меньшей активности альтакса, а у сульфенамида ц, в свою очередь, за счет отличающегося механизма взаимодействия с серой. Видно, что индукционный период в присутствии сульфенамида в два раза дольше, чем у смесей с каптаксом и альтаксом. У всех трех смесей большая скорость в главном периоде и реверсия после 10 минут вулканизации.

· 3.2 Физико-механические характеристики

К физико-механическим свойствам резин можно отнести следующие параметры:

• Условное напряжение при удлинении 200%, МПа

• Условное напряжение при удлинении 300%, МПа

• Условная прочность при растяжении, МПа

• Относительное удлинение при разрыве, %

• Относительное остаточное удлинение, %

Изменение физико-механических характеристик изображено на рисунках

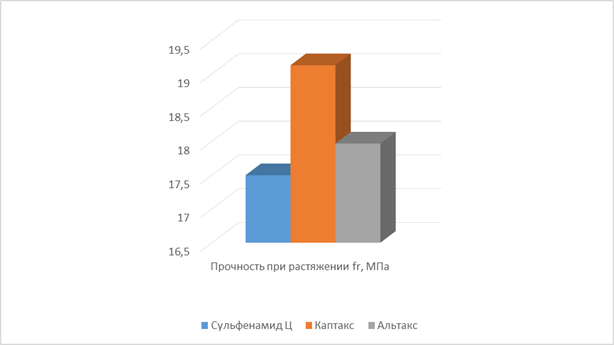

Рис.3.7. Прочность резин при растяжении

По рис. 3.7 видно, что наибольшую прочность имеет резина, с введенным каптаксом, затем - альтаксом и сульфенамидом Ц. Это связано с уменьшением сульфидности связей в ряду альтакс-каптакс-сульфенамид Ц (в присутствии ДФГ).

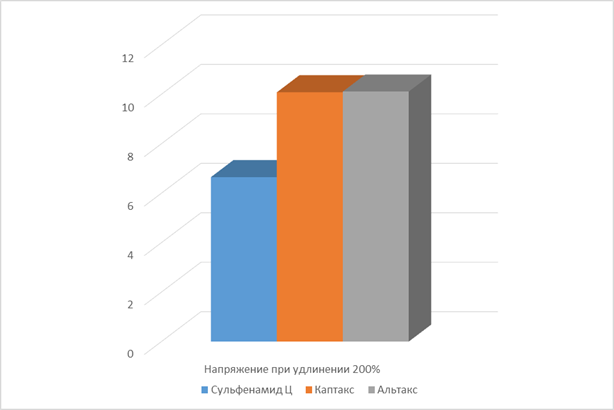

Рис.3.8. Напряжение резин при удлинении 200%

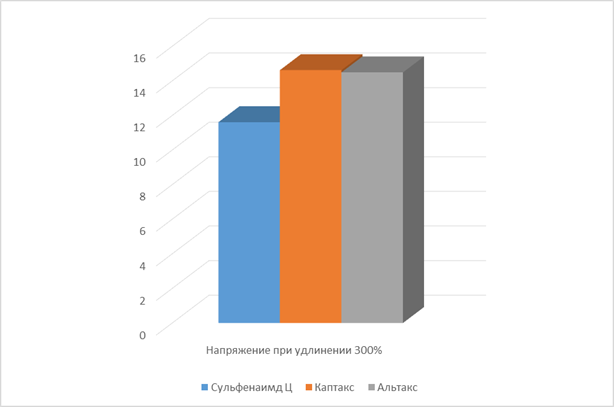

Рис.3.9. Напряжение резин при удлинении 300%

На рис. 3.8 и 3.9 справедливо возрастание напряжений при заданных удлинениях при переходе от сульфенамида Ц к каптаксу и альтаксу.

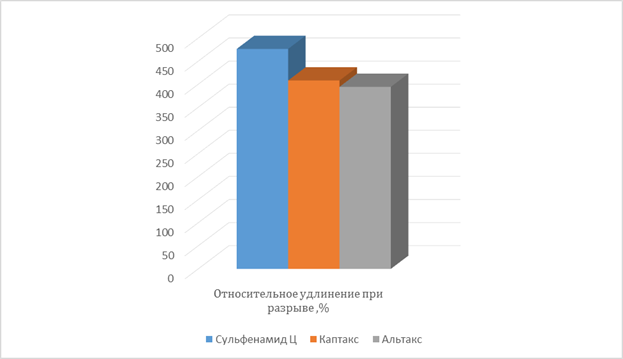

Рис.3.10. Относительное удлинение при разрыве

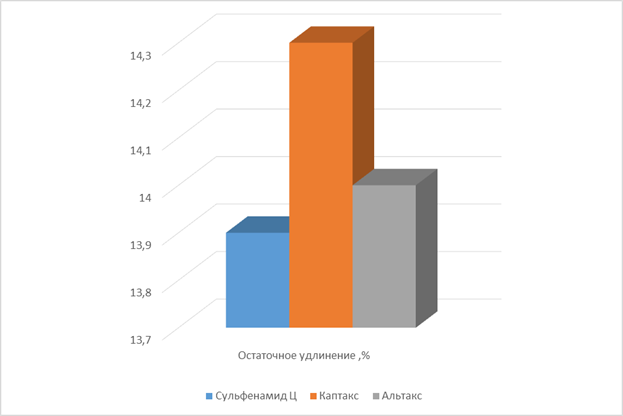

Рис.3.11. Остаточное удлинение образцов

Как видно на рис. 3.10 относительное удлинение убывает в ряду сульфенамид Ц, каптакс, альтакс из-за уменьшения количества связей разной сульфидности.

А на рис.3.11 видно, что изменение остаточного удлинения находится в пределах ошибки. Разница показателей остаточной деформации незначительна и в рамках погрешности прибора ей можно пренебречь (погрешность прибора 0.5мм).

3.3 Эксплуатационные свойства резин

К эксплуатационным свойствам резин можно отнести следующие:

• Твердость - сопротивление материала внедрению в него абсолютно недеформируемого тела.

• Эластичность - свойство материалов возвращаться к начальной форме после деформации.

• Истираемость - свойство материалов терять объем и массу вследствие трения о твердую поверхность.

• Динамические характеристики.

Значения твердости, эластичности исследованных резин представлены в таблице 3.3.

Таблица 3.3 -Эксплуатационные свойства резин

| Показатели | Ускорители | ||

| Сульфенамид Ц | Каптакс | Альтакс | |

| Твердость, ед. | 56,67 | ||

| Эластичность, ед. | 36,7 | 37,3 |

Как видно из представленной таблицы, наибольшей твердостью обладает резина, наполненная каптаксом. Однако разница в показателях твердости резиновых смесей, наполненных каптаксом, альтаксом, сульфенамидом Ц незначительна.

Разница в значениях эластичности одинаковая в приделах ошибки.

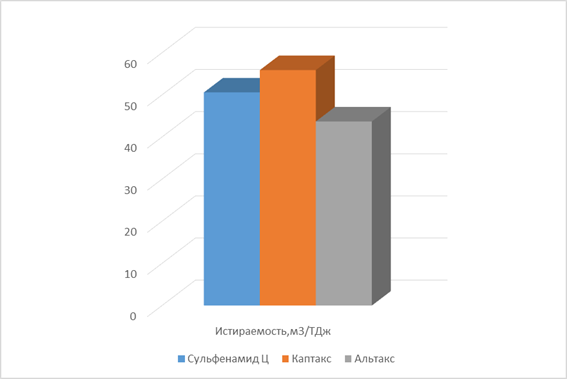

Рисунок 3.13 – Истираемость

Истираемость резиновой смеси зависит от прочности резины и от распределения сшивок по объему резины. В данном случае наименьшей истираемостью обладает резина, вулканизованная при участии альтакса и ДФГ. Как обладающая наибольшей прочностью.

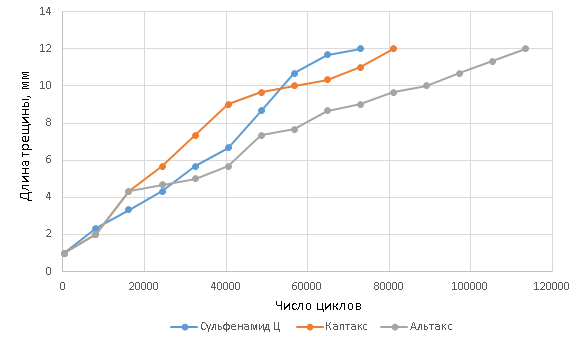

Сопротивление разрастанию трещин при испытании исследуемых резин на многократный изгиб образцов с проколом показано на рис 3.14

Рис3.14 Многократный изгиб образцов с проколом

Исходя из данных, приведенных на рис. 3.14, наибольшей стойкостью к трещинообразованию при изгибе обладает резина, вулканизованная системой сульфенамид Ц – ДФГ. Это объясняется наибольшим разбросом сульфидности связей в резине, вулканизованной с этой системой.

4. Резиновые изделия – автомобильные шины.

Важным элементом колеса является шина. Она представляет собой упругую резино-металло-тканевую оболочку, установленную на обод диска. Она обеспечивает контакт транспортного средства с дорогой, так же поглощает незначительных колебания, вызываемые несовершенством дорожного покрытия, компенсации погрешности траекторий колёс, реализации и восприятия сил. Сильно изношенные покрышки являются отходами IV класса опасности.

Конструкция

Основными материалами для производства шин являются резина, которая изготавливается из натуральных и синтетических каучуков, и корд. Металлические нити (металлокорд), полимерные и текстильные нити нужны для изготовления кордовой ткани.

Основные составляющие шины: каркас, слои брекера, протектора, борта и боковой части. См. рис 4.1

Структура шины: 1 — протектор; 2 — плечевая часть; 3 — каркас; 4 — боковая часть(крыло шины); 5 — брекер и подушечный слой; 6 — дополнительная вставка в плечевой зоне(зелен.цв.); 7 — бортовое кольцо; 8 — бортовая часть

Рис. 4.1

Применение текстильных и полимерных кордов нашло в легковых и легкогрузовых шинах. Металлокорд — в грузовых. Из-за ориентации нитей корда в каркасе различают шины:

· радиальные

· диагональные

Если нити корда расположены вдоль радиуса колеса, то такая шина - радиальная. А в диагональных шинах нити корда расположены под углом к радиусу колеса, т.е. нити соседних слоёв перекрещиваются.

Конструктивно более жёсткими являются радиальные шины, вследствие чего они обладают: большим ресурсом, стабильностью формы пятна контакта, меньшим сопротивлением качению, обеспечивают меньший расход топлива. Поэтому возможно варьировать количество слоёв каркаса (в отличие от обязательно чётного количества в диагональных) и возможно снижения слойности, снижается общий вес шины, толщина каркаса. При этом снижается разогрев шины при качении — увеличивается срок службы. Так же легче высвобождают тепло брекер и протектор поэтому возможно увеличение толщины протектора и глубины его рисунка для улучшения проходимости по бездорожью. Сейчас, радиальные шины для легковых автомобилей практически полностью вытеснили диагональные.

КАРКАСНЫЕ ШИНЫ

ДИАГОНАЛЬНЫЕ ШИНЫ,

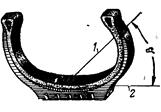

Диагональной шиной называется пневматическая шина, в покрышке которой нити корда каркаса и брекера перекрещиваются в смежных слоях, а угол наклона нитей по середине беговой дорожки в каркасе и брекере составляет 45—60°. Углом наклона нитей слоя корда (рис. 4.2) называется угол между направлением нити слоя корда каркаса или брекера и радиальной плоскостью колеса. Диагональные шины применяют для всех видов транспорта. Для изготовления их каркаса и брекера используют капроновый, анидный или вискозный корд, обеспечивающий прочность и нерастяжимость шин. Число слоев корда в каркасе зависит от нагрузки на шину.

Поперечный срез покрышки:

Рис.4.2

Р — угол наклона нитей корда в покрышке; 1 — линия, соответствующая направлению нитей корда в первом слое каркаса; 2 — касательная, проведенная к окружности поперечного сечения покрышки.

Процесс изготовления шин

Четыре различных этапа в изготовление шин:

1. изготовление резиновых смесей.

2. изготовление компонентов.

3. сборка.

4. вулканизация.

I. С приготовления резиновых смесей начинается производство шины. Состав рецептуры зависит от назначения деталей шины и может включать в себя до 20 химикатов, начиная от серы и технического углерода и заканчивая каучуками - натуральным и/или синтетическими.

II. Следующем э создаётся протекторная заготовка для шины. При этом шприцевания на червячной машине получается профилированная резиновая лента, которая после охлаждения водой разрезается на заготовки по размеру шины.

Шинный скелет — каркас и брекер — изготавливаются из слоёв обрезиненного текстиля или высокопрочного металлокорда. При этом прорезиненное полотно раскраивается под определённым углом на полосы различной ширины в зависимости от размера шины.

Одним из важных элементов шины является борт — это нерастяжимая, жёсткая часть шины, с помощью которой последняя крепится на ободе колеса. Главная часть борта — крыло, которое изготавливается из множества витков обрезиненной бортовой проволоки.

III. Все детали шины соединяются в единое целое на сборочных станках. Последовательно накладываются слои каркаса на сборочный барабан, борт, по центру каркаса протектор с боковинами. Протектор относительно расширен и заменяет собой боковину для легковых шин. При этом повышается точность сборки и снижает количество операций в производстве шин.

IV. Шину ожидает процесс вулканизации - после сборки. Собранная шина помещается в пресс-форму вулканизатора. Под высоким давлением подаётся пар или перегретая (200 °C) вода, внутрь шины. Обогревается и наружная поверхность пресс-формы. Под давлением по боковинам и протектору прорисовывается рельефный рисунок. Протекает химическая реакция (вулканизация), которая придаёт резине эластичность и прочность.