При изготовлении МПП методом послойного наращивания (рис. 4.35) сначала на первый слой перфорированного диэлектрика напрессовывается медная фольга с одной стороны, затем проводится операция химико-гальванического меднения. При этом медь полностью заполняет отверстия в диэлектрике и осаждается на поверхности диэлектрика, свободной от медной фольги. На этом сформированном проводящем слое выполняется рисунок схемы химическим негативным методом. Затем напрессовывается второй слой перфорированного диэлектрика, проводится химико-гальваническое меднение отверстий и поверхности диэлектрика второго слоя, выполняется рисунок второго слоя и т. д. Связь между слоями осуществляется при помощи столбиков меди в отверстиях.

К преимуществам метода послойного наращивания относятся:

• надежность межслойных соединений;

• большое число слоев (до 10).

Недостатки метода послойного наращивания:

• длительный технологический цикл;

• невозможность использования ЭРИ со штыревыми выводами, так как в конструкции МПП отсутствуют отверстия;

• высокая стоимость изготовления.

4.3.2. МПП прецизионные на фольгированном основании

Для изготовления прецизионных МПП на фольгированном основании применяют фольгированные диэлектрики с улучшенными техническими и эксплутационными характеристиками (толщина фольги которых составляет 5, 9, 12, 18 мкм). Использование тех же методов изготовления слоев, что и для МПП общего применения на фольгированном диэлектрике (SMOBS-процесс, тентинг-метод, химический негативный), но с применением тонкомерной фольги позволяет изготавливать МПП 5-го класса точности и выше (рис. 4.36).

В табл. 4.25 приведены основные характеристики прецизионных МПП на фольгированном диэлектрике.

Таблица 4.25. Основные характеристики прецизионных МПП на фольгированном диэлектрике

Основные этапы изготовления прецизионных МПП на фольгирован-ном диэлектрике приведены в табл. 4.26.

Таблица 4.26. Основные этапы ТП изготовления прецизионных МПП на фольгированном диэлектрике

Примечание. С — серийное производство; КС — крупносерийное производство; МС — мелкосерийное производство.

Приведенная последовательность ТП изготовления прецизионных МПП во многом совпадает с ТП изготовления МПП общего применения на фольгированном диэлектрике, но отличается:

• толщиной фольги применяемых фольгированных диэлектриков 5, 9, 12, 18 мкм;

• применением SMOBS-процесса для изготовления слоев;

• применением лазера при раскрое заготовок для повышения точности и производи-тельности процесса изготовления;

• применением тонких СПФ с высоким разрешением и гальваностойкостью;

• применением фотошаблонов (ФШ) с резкостью края изображения 3...4 мкм;

• применением (как вариант) СПФ лазерного экспонирования для получения защитного рельефа, что исключает использование ФШ;

• проведением предварительной металлизации поверхности фольгированной заготовки и отверстий на минимальную толщину 8...10 мкм;

• увеличением числа контрольных операций;

• применением метода прямой металлизации без химического меднения отверстий.

Применение диэлектриков с тонкомерной фольгой (5, 9 мкм) при изготовлении слоев МПП по SMOBS-процессу с использованием в качестве металлорезиста сплава олово—свинец с последующим его удалением и нанесением паяльной маски по «голой» меди обеспечивает получение проводящего рисунка с минимальной шириной проводников и расстояний между ними порядка 50 мкм при толщине проводников 5. ..9 мкм и 100...125 мкм при толщине проводников 40...50 мкм [37].

4.3.3. МПП общего применения на нефольгированном основании

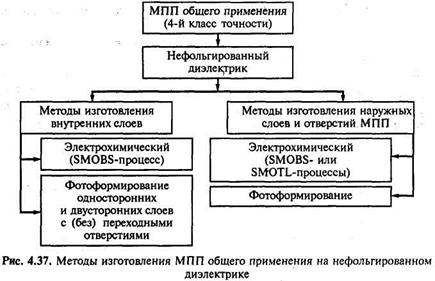

В качестве материала основания МПП применяют тонкий нефольгиро-ванный диэлектрик, с протектором. Методы изготовления МПП общего применения на нефольгированном диэлектрике представлены на рис. 4.37.

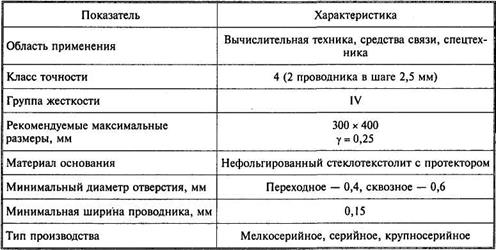

Основные характеристики МПП общего применения на нефольгированном диэлектрике представлены в табл. 4.27.

|

Таблица 4.27. Основные характеристики МПП общего применения на нефольгированном диэлектрике

В табл. 4.28 приведена последовательность ТП изготовления МПП общего применения на нефольгированном диэлектрике, в котором слои получают электрохимическим (полуаддитивным) методом.

|

Таблица 4.28. Основные этапы ТП изготовления МПП общего применения на нефольгированном диэлектрике

Другим вариантом изготовления внутренних слоев является метод фотоформирования (разновидность аддитивного метода), в котором отсутствует операция травления меди с пробельных мест, а элементы печатного рисунка селективно наносят на нефольгированный диэлектрик. При этом фоточувствительный слой (фотоактиватор, он же — фотопромотор) наносят вместо фоторезиста на подготовленную поверхность; рисунок схемы получают путем химического толстослойного наращивания меди по проявленному изображению схемы.

4.3.4. МПП прецизионные на нефольгированном основании

Внутренние слои прецизионных МПП на нефольгированном диэлектрике изготавливают электрохимическим (полуаддитивным) методом или методом ПАФОС (полностью аддитивное формирование отдельных слоев). Для изготовления слоев электрохимическим методом применяют тонкий нефольгированный стеклотекстолит с протектором и нефольгированный полиимид. На рис. 4.38 представлены методы изготовления прецизионных МПП на нефольгированном диэлектрике.

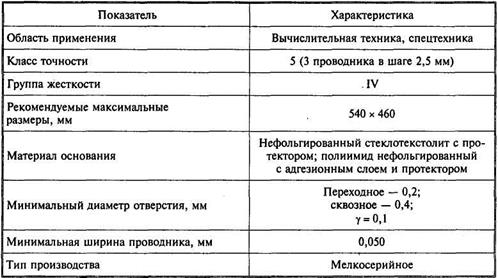

В табл. 4.29 приведены основные характеристики прецизионных МПП на нефольгированном диэлектрике, изготовленных электрохимическим методом (SMOBS-процесс).

Таблица 4.29. Основные характеристики прецизионных МПП на нефольгированном

|

диэлектрике изготовленных электрохимическим методом (SMOBS-процесс)

На рис. 4.39 представлена структурная схема ТП изготовления прецизионных МПП на нефольгированном основании.

Основные этапы изготовления внутренних слоев электрохимическим методом представлены в табл. 4.28, различные варианты исполнения которого были приведены в табл. 4.10, 4.11 и 4.22, поэтому более подробно рассмотрим метод ПАФОС.

4.3.5. МПП изготовленные методом ПАФОС

Метод ПАФОС применяют для получения МПП с проводниками и расстояниями между ними порядка 50...100 мкм при толщине 30...50 мкм. Основные характеристики МПП, изготовленные методом ПАФОС приведены в табл. 4.30.

При изготовлении МПП методом ПАФОС печатный рисунок слоя полностью формируют аддитивным методом селективно по рисунку на заготовке из нержавеющей стали толщиной 0,5...0,8 мм. Затем проводящий рисунок впрессовывают в изоляционный слой на всю толщину проводника, после чего спрессованный слой механическим, способом отделяют от временного носителя. Геометрия проводников определяется только рисун

ком в пленочном фоторезисте (СПФ); изоляцию селективно формируют между проводниками в слое и между проводниками слоев (табл. 4.31).

Таблица 4.30. Основные характеристики МПП, изготовленные методом ПАФОС

Для формирования проводников на временном носителе применяют один из следующих способов:

• электрохимическое осаждение меди и никеля по рисунку в СПФ (см. табл. 4.31);

• химическое осаждение металлов;

• магнетронное напыление;

• ионно-плазменное осаждение.

Для формирования изоляции можно применить:

• прессование (см. табл. 4.31);

• полив (см. 2-й вариант метода ПАФОС);

• электронно-лучевой способ полимеризации (см. 2-й вариант метода ПАФОС).

В качестве изоляционного материала можно использовать:

• стеклоткань, пропитанную полимером (препрег), например, стеклоткань СТП-4-0,025 (см. табл. 4.31);

• жидкий полимер и др.

Форма, размеры и точность получения проводящего рисунка зависят от точности получения защитного рельефа, для получения которого применяют следующие способы:

• фотохимический способ с СПФ органопроявляемого или водощелочного проявления (см. табл. 4.31);

• экспонирование или лазерное гравирование СПФ (см. 2-й вариант метода ПАФОС);

• механическое гравирование диэлектрика.

В табл. 4.31 приведены основные этапы одного из вариантов изготовления внутренних слоев и МПП методом ПАФОС.

На этапе 6 табл. 4.31, завершается процесс формирования проводников, ширина и форма боковых стенок которых полностью повторяют рисунок в виде освобождений в СПФ.

|

На этапе 7 между заготовками слоев прокладывают препрег (стеклоткань пропитанная полимером), нагревают и проводят двухступенчатое прессование, в результате которого получают селективно формируемую изоляцию между проводниками в слое.

На этапе 8 осуществляют механическое отделение слоя от временного носителя с незначительным усилием, так как сила сцепления сплошного тонкого слоя меди (шины) с поверхностью носителя достаточно мала. В отделенных слоях находятся утопленные в изоляции проводники, контактные площадки для внутренних межслойных и сквозных переходов.

Травление медной шины (этап 9) выполняют в том случае, если логические слои изготавливают без переходных отверстий (межслойных переходов), а также для экранных слоев, т. е. после травления шины получают готовые слои. В случае изготовления двусторонних логических слоев с переходными отверстиями перед травлением медной шины получают металлизированные отверстия с контактными площадками комбинированным позитивным методом (см. табл. 4.7), причем, если в качестве металлорезиста используют сплав олово—свинец, то его удаляют с проводящего рисунка, если применяют золото или никель — их оставляют на слоях из-за хорошей адгезии со смолой при прессовании слоев. Толщина меди в отверстии составляет 35...40 мкм. После прессования слоев рисунок наружных слоев и металлизацию сквозных отверстий получают электрохимическим (SMOBS-процесс) или тентинг-методом.

Преимущества аддитивного метода ПАФОС:

• для изготовления слоев не используют фольгированный диэлектрик, а только медные аноды, стеклоткань и другие материалы, что обеспечивает высокую размерную стабильность слоев (более чем в 3 раза выше, чем у фольгированного диэлектрика);

• высокая разрешающая способность;

• высокая точность получения проводящего рисунка с незначительным разбросом размеров;

• возможность формирования проводников и изоляции требуемой толщины;

• высокое объемное удельное и поверхностное сопротивление изоляции;

Вторым вариантом изготовления МПП методом ПАФОС является метод с использованием лазерной технологии и радиационного отверждения (электронно-лучевого) изоляции, который состоит из следующих основных этапов (рис. 4.40).

1. Получение временного носителя из нержавеющей стали и нанесение гальванической меди (рис. 4.40, а).

2. Формирование изоляции слоя электронно-лучевым способом осуществляют следующим образом:

• наносят тонкий слой полимера валковым способом или поливом;

• защищают полимер лавсановой пленкой для предотвращения соприкосновения полимера с воздухом;

• облучают пучком быстрых электронов; в результате облучения по лимер мгновенно полимеризуется;

• отслаивают лавсановую пленку.

3. Формирование рисунка проводников в полимере выполняют в нижеприведенной последовательности:

• гравируют рисунок проводников в полимере пучком лазера по программе на лазерной установке;

• осуществляют электрохимическое осаждение металлорезиста по рисунку (освобождение в диэлектрике);

• проводят электрохимическое осаждение меди на всю толщину диэлектрика.

4. Получение слоя МПП:

• наносят жидкий слой полимера на заготовку слоя со стороны проводников;

• защищают полимер лавсановой пленкой;

• полимеризуют полимер;

• снимают лавсановую пленку;

• отслаивают временный носитель;

• стравливают медные шины.

Преимущества метода ПАФОСА с использованием лазерной технологии:

• возможность формирования прецизионного проводящего рисунка схем с проводниками шириной 50 мкм;

• отсутствуют процессы изготовления фотошаблона;

• отсутствуют фотолитографические процессы;

• возможна автоматизация процесса;

• высокая производительность процесса.

Для достижения высокой плотности рисунка слоев независимо от метода изготовления необходимо следующее прецизионное оборудование: фотоплоттеры; установки экспонирования; установки проявления СПФ; химико-гальванические линии; прессы; сверлильные станки; установки электрического и визуального контроля.

4.3.6. Гибкий ТП изготовления крупноформатных прецизионных МПП

Гибкость ТП заключается в изготовлении МПП методом МСО, используя в различных сочетаниях со слоями, изготовленными из фольгированного диэлектрика с фольгой различной толщины (в зависимости от конструктивных особенностей плат), отдельные слои, полученные методом полностью аддитивного формирования (ПАФОС).

Методом ПАФОС изготавливают логические слои без межслойных переходов и с переходами с шириной проводников менее 0,15 мм с заданным допустимым разбросом по ширине.

Электрохимическим методом из фольгированного диэлектрика с толщиной фольги 5...9 мкм изготавливают логические слои без переходов и с переходами с шириной проводников 0,15..0,2 мм.

Комбинированным позитивным методом из фольгированного диэлектрика с толщиной фольги 20 или 35 мкм изготавливают общие (экранные) слои и логические слои с шириной проводников более 0,2 мм и с разбросом более ±0,05 мм.

Преимущества гибкого ТП:

• высокая точность получения рисунка печатных элементов по 5-му классу точности;

• обеспечение заданного допуска на волновое сопротивление линий связи сигнальных слоев для МПП;

• изготовление МПП с отношением толщины к диаметру металлизированного отверстия 5:1.