Мета роботи

Закріпити теоретичні знання про накатування, обкатування та розкатування поверхонь деталей машин. Навчитися налагоджувати токарно-гвинторізний верстат для виконання процесу накатування, обкатування та розкатування поверхонь.

2 Технічне оснащення роботи

- Токарно-гвинторізний верстат 16Е16КП

- Прохідний різець

- Тримач з роликом для простого накатування

- Тримач з роликом для перехресного накатування

- Штангенциркуль

- Зразки шорсткості

3 Короткі теоретичні відомості

Для підвищення експлуатаційних якостей деталей та для остаточної обробки деталей машин в деяких випадках використовують такі методи обробки як накатування, обкатування та розкатування поверхонь деталей машин.

Накатування поверхонь

Циліндричні поверхні рукояток різних вимірювальних приладів, рукоятки головок мікрометричних гвинтів і круглі гайки для зручності користування роблять не гладкими, а рифленими. Така рифлена поверхня називається накаткою, а процес її одержання – накатуванням.

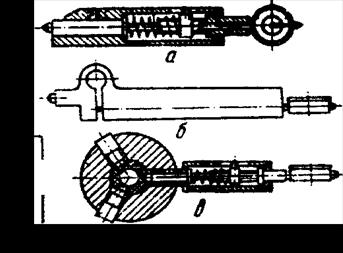

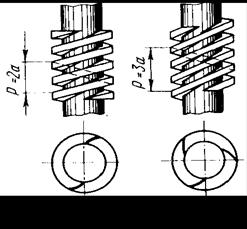

Накатуванням одержують прямі, перехресні (сітчасті) та кутові рифлення (рисунок 1.1 а, б, в).

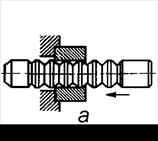

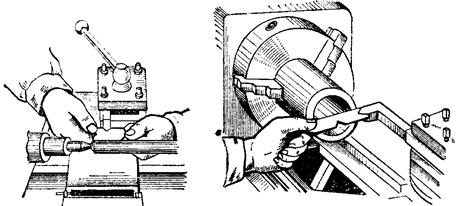

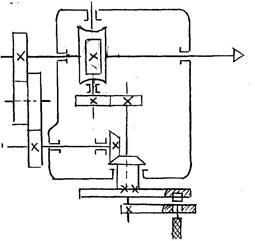

Для накатування в різцетримачі супорту токарного верстату закріплюють тримач 1 (рисунок 1.2), в якому встановлюють для простої накатки один, а для перехресної – два ролики 2 і 3, виготовлені з інструментальної сталі з насіченими на них зубцями.

Зубці мають різні розміри і різні напрями (рисунок 1.3), що дозволяє одержувати накатку різних візерунків. На рисунку 1.2 зображено схему накатування рифлень.

Рисунок 1.2 Схема накатування рифлення Рисунок 1.3 Ролики для накатування

Під час накатування тримач притискують до деталі, яка обертається. Внаслідок тертя ролики починають обертатися і вдавлюються в матеріал деталі. На поверхні деталі утворюється накатка. Вона може бути крупною, середньою або дрібною в залежності від розмірів зубчиків на роликах.

При накатуванні подачу виконують в двох напрямах – перпендикулярно і уздовж осі деталі. Для одержання достатньої глибини накатки її необхідно проводити за 2...3 проходи.

Після накатування діаметр виробу більше діаметра заготовки на величину Δ ≈ (0,25 – 0,5) t, де t – крок накатування.

Правила накатування такі:

1. Насічка ролика повинна відповідати необхідному візерунку деталі;

2. Подвійні ролики повинні бути розміщені точно один під одним;

3. Перед роботою ролики необхідно почистити дротяною щіткою;

4. На початку накатування необхідно сильно натиснути роликами на деталь і перевірити, чи попадають зубці роликів під час подальших обертів в зроблені ними насічки;

5. Під час накатування робочі поверхні роликів необхідно змащувати веретенним або машинним маслом.

Для деяких діапазонів діаметрів експериментально встановлені режими накатування, які приведені в таблиці 1.1.

Таблиця 1.1 – Режими накатування

| Оброблюваний матеріал | м'яка сталь | тверда сталь | бронза | латунь | алюміній |

| Окружна швидкість, м/хв. | 10...15 | 20...25 | 25...40 | 40...50 | 80...100 |

| Діаметр деталі, мм | до 10 | 10...25 | 25...40 | понад 40 | До 6О |

| Поздовжня подача, мм/об. | 1,0 | 1,5 | 1,7 | 2,0 | 2,5 |

Обкатування та розкатування поверхонь

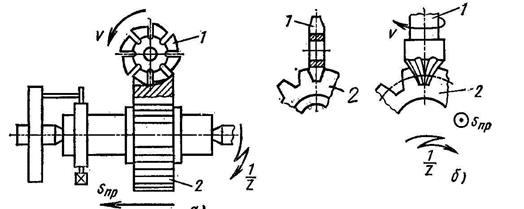

Процес обробки полягає в тому, що поверхню деталі, яка обертається, обкатують притиснутими до неї одним, двома, трьома роликами або кульками (інденторами), виготовленими з інструментального матеріалу. Обробку можна проводити на широко розповсюджених верстатах (токарно-гвинторізних, токарно-револьверних та інших) з використанням простого оснащення. Плоскі поверхні обкатують на поперечно-стругальних верстатах. На рисунку 1.4 приведені схеми обробки поверхонь роликами:

а, б – обкатування циліндричних поверхонь; в – обкатування канавки;

г – обкатування галтелі; д – обкатування торцевої поверхні; е, з – багато- роликове розкатування сферичної та конічної поверхонь; ж, к – розкатування отвору; и – обкатування сферичної поверхні.

В процесі обкатування поверхня вигладжується і наклепується. Обкатуванням в деяких випадках замінюють менш продуктивну операцію шліфування. Залежно від оброблюваного матеріалу і режимів процесу глибина наклепаного шару може коливатися від 0,2 до 2,0 мм, а твердість поверхневого шару збільшуватись на 40...50 %. Межа втомленості обкатаних деталей зростає на 80 % і більше.

Для обкатування і розкатування деталей використовують кульки і ролики різних конструкцій (рисунок 1.5):

Рисунок 1.5 Ролики для обкатування і розкатування:

а – конічний і бочкоподібний; б – сферичний; в – торовий;

г – з циліндричною стрічкою (d – діаметр ролика; Rпр – профільний радіус;

в – ширина стрічки).

Кульки і ролики виготовляють з легованих сталей ШХ15, ХВГ, 9Х, 5XHM, вуглецевих інструментальних сталей У1OA, У12А, швидкорізальних сталей Р9, Р6М5 та твердих сплавів. Твердість робочої поверхні повинна знаходитись в межах HRC 60...65, а параметр шорсткості Ra = 0,16...0,25 мкм.

Для підвищення ефективності обкатування в деяких випадках застосовують віброобкатування. Цей процес полягає у тому, що під час обкатування на інструмент, крім сили тиску, накладаються ще й вібрації. Такий процес дозволяє збільшити глибину наклепаного шару.

Для підвищення межі втомленості використовують обкатування з попереднім підігріванням матеріалу. Процес проходить таким чином. Спочатку деталь або поверхня деталі нагрівається, а після цього проводиться обкатування. Обкатування з підігрівом використовується для зміцнення поверхонь тіл обертання, які не загартовуються, крупногабаритних деталей, а також механічно не оброблюваних загартованих деталей типу пружин та ресор. Оптимальна температура нагрівання, при якій досягається максимальне зміцнення, для вуглецевих сталей – 450...550º C, для легованих сталей – 325...425º C.

Режими обробки характеризуються зусиллям обкатування, швидкістю, подачею, припуском, числом проходів, 3OP.

Зусилля обкатування задається залежно від мети обробки.

Орієнтовно зусилля Pb, яке забезпечує максимальну межу витривалості, вираховується за формулою:

Pb = 500 + 1,7D2 (H),

де D – діаметр поверхні, яка обробляється, мм.

Швидкість не дуже впливає на якість обробки і може знаходитись в межах 150...160 м/хв. Для підвищення продуктивності її необхідно приймати максимально допустимою.

Подача під час обкатування призначається залежно від необхідної шорсткості:

• Для сталей – 0,1...0,6 мм/об;

• Для чавунів – 0,1...0,3 мм/об;

• Для кольорових сплавів – 0,1...0,5 мм/об.

Очікувана теоретична висота мікронерівностей визначається за формулою:

де RПР – радіус профілю ролика (кульки), мм; S – подача, мм/об.

Розраховані і вибрані за паспортними даними верстату режими уточнюються експериментально.

При оптимальних режимах припуск на обробку:

Z = K (Rzвих - Rz),

де Rzвих – вихідна висота мікронерівностей; K = 1,1...1,5.

Менші значення слід приймати для твердих (загартованих) сталей, більші – для м'яких, пластичних матеріалів.

Процес обкатування необхідно вести з використанням 3OP.

В багатьох випадках для остаточної обробки отворів використовують їх розкатування спеціальними пристроями – розкатками (рисунок 1.4 ж, к).

Цей метод замінює інші методи оздоблювальної обробки, наприклад, хонінгування. Процес розкатування, а також режими аналогічні режимам, які використовуються при обкатуванні.

Порядок виконання роботи

1. Перевірити виконання умови безпечної роботи на верстаті.

2. Одержати в учбового майстра інструменти, необхідні для виконання роботи.

3. Встановити в патрон верстата заготовку, а в різцетримач різець. Закріпити їх. Проточити заготовку до заданого діаметра (діаметр задає викладач). Виконати вимірювання обробленої поверхні.

4. Встановити в різцетримач і закріпити необхідний інструмент.

5. Користуючись таблицею 1.1, встановити на верстаті необхідні режими обробки.

6. Виконати накатування поверхні пряме, а потім перехресне.

7. Порівняти одержані поверхні.

8. Встановити в патрон верстата нову заготовку і проточити її до заданого діаметру (діаметр задає викладач). Виміряти заготовку.

9. За допомогою зразків шорсткості визначити шорсткість обробленої поверхні.

10. Встановити на верстат тримач для обкатування і провести обкатування поверхні.

11. Виміряти діаметр обробленої поверхні деталі і порівняти його з діаметром до обкатування. Визначити шорсткість поверхні після обробки. Примітка: Пункти 8...11 повторити 10 разів (5 разів з різними швидкостями обробки і 5 разів з різними зусиллями притискання інструменту до деталі). За дослідними даними побудувати графіки: Rz = f(V) та Rz = f(P).

12. Встановити на верстат нову заготовку.

13. Просвердлити і розточити отвір заданого діаметра.

14. За допомогою зразків шорсткості визначити шорсткість поверхні отвору.

15. За допомогою пристрою для розкатування розкатати отвір.

16. За допомогою зразків шорсткості визначити шорсткість обробленого отвору. Виміряти діаметр обробленого отвору.

17. Заповнити МК на кожну операцію.

5 Зміст звіту по роботі

1. Назва роботи.

2. Мета роботи.

3. Технічне оснащення роботи.

4. Короткі теоретичні відомості про накатування зі схемами накатування та накатних роликів.

5. Матеріал заготовки.

6. Режими обробки при точінні та накатуванні.

7. Короткі теоретичні відомості про обкатування зі схемами процесу та інструменту.

8. Режими, на яких проводилась обробка та результати вимірювання діаметрів і шорсткості, зведені у відповідні таблиці:

Таблиця 1.2 – Обкатування з різними швидкостями

| № п/п | Швидкість обробки, м/хв | Сила притискання, H | Діаметр, мм | Шорсткість, мкм | ||

| До обкату- вання | Після обкатування | Після обробки різанням | Після обробки тиском | |||

| 1. | ||||||

| 2. | ||||||

| 3. | ||||||

| 4. |

Таблиця 1.3 – Обкатування з різним зусиллям притискання

| № п/п | Сила притискання, H | Швидкість обробки, м/хв | Діаметр, мм | Шорсткість, мкм | ||

| До обкату- вання | Після обкатування | Після обробки різанням | Після обробки тиском | |||

| 1. | ||||||

| 2. | ||||||

| 3. | ||||||

| 4. |

9. Графіки Ra = f(V) та Ra = f(P) побудовані за даними дослідів.

10. Короткі теоретичні відомості про розкатування поверхонь деталей з відповідними схемами.

11. Дані про поверхню до обробки та після обробки.

12. Висновки по роботі.

13. Заповнені МК на кожну операцію.

6 Питання для самоперевірки

1. З якою метою виконують накатування поверхонь деталей?

2. Чим відрізняється пряме і перехресне накатування?

3. Які параметри поверхневого шару змінюються при накатуванні?

4. В чому полягає сутність обкатування деталей?

5. З якою метою виконують обкатування поверхонь деталей?

6. Чи можна обкатувати плоскі поверхні? Якщо можна, то на яких верстатах?

7. З якого матеріалу виготовляють ролики і кульки для обкатування?

8. В чому полягає сутність розкатування отворів?

9. На які експлуатаційні покажчики деталей впливають обкатування і розкатування?

Література [2, 3, 5]

Лабораторна робота №2

Вигладжування поверхонь деталей машин

Мета роботи

Закріпити теоретичні знання про вигладжування поверхонь. Навчитись налагоджувати токарно-гвинторізний верстат для виконання процесу вигладжування поверхонь.

2 Технічне оснащення роботи

1. Токарно-гвинторізний верстат 16Е16КП

2. Тримач з інструментом

3. Заготовка

4. Зразки шорсткості

5. Штангенциркуль

6. Токарні різці

3 Короткі теоретичні відомості

Вигладжування широко використовується для підвищення експлуатаційних якостей поверхонь деталей машин та приладів. Воно здійснюється інструментом, який не обертається, а ковзає по поверхні деталі. Інструмент має робочу частину у вигляді випуклої криволінійної поверхні. В результаті зминання та згладжування мікронерівностей різко знижується шорсткість поверхні і зміцнюється поверхневий шар металу. Порівняно з іншими видами пластичного деформування алмазне вигладжування має суттєві переваги, які залежать від фізико-механічних якостей алмазу.

Алмазним інструментом можна вигладжувати поверхні деталей із різних пластичних матеріалів практично будь-якої твердості. Невеликі зусилля, які прикладаються до інструменту, дозволяють обробляти мало- та нерівножорсткі деталі. До переваг процесу можна віднести простоту інструменту і можливість використання універсальних металорізальних верстатів. Вигладжування широко використовується замість трудомісткого абразивного доведення при обробці обойм голчастих підшипників, кулачкових валів і роликів, поршневих пальців та інших деталей.

При вигладжуванні крім інструменту з алмазу може використовуватись також інструмент з твердих сплавів і надтвердих матеріалів, але при цьому параметри одержуваної поверхні дещо погіршуються.

Висока ефективність вигладжування досягається при обробці високоміцних сталей ШХ15, Р6М5, 12ХНЗА, 18ХГТ, 38ХМЮА8, О7Х16Н6, 12Х2НВФА, конструкційних сталей 15, 20, ЗО, 40X13, 40Х, 12Х18Н9Т (як в стані постачання, так і після термічної обробки), кольорових сплавів, бронзи і сірого чавуну.

При вигладжуванні незагартованих сталей, кольорових металів та сплавів параметр вихідної шорсткості повинен бути Ra = 2,5 мкм. Загартовані сталі доцільно вигладжувати, маючи вихідну шорсткість з параметром Ra = 0,32... 0,63 мкм.

Поверхні обертання можуть вигладжуватись на токарних, свердлильних, розточувальних і спеціальних алмазновигладжувальних верстатах. Обробка з жорстко закріпленим інструментом виконується на верстатах підвищеної точності і жорсткості. Глибина вигладжування встановлюється за формулою:

t = (1,1...1,3)Rz, мкм

В результаті вигладжування в межах висоти мікронерівностей дещо виправляються похибки геометричної форми деталей.

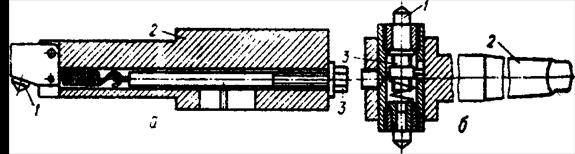

Інструменти (індентори) для вигладжування закріплюються в спеціальних пристроях (рисунок 2.1, 2.2):

Рисунок 2.1 Схеми пристроїв з пружно закріпленим інструментом для вигладжування зовнішніх поверхонь

Рисунок 2.2 Схеми односторонньої (a) i двосторонньої (б) державок для вигладжування внутрішніх поверхонь: 1 – індентор; 2 – корпус;

3 – регулювальний гвинт

Для виготовлення вигладжувального інструменту використовуються природні та штучні алмази, а також синтетичний корунд (рубін і лейкосапфір), мінералокераміка та тверді сплави.

Робочу частину індентора виконано у вигляді циліндра, сфери, кругового тора або конуса (таблиця 2.1). Чим твердіше матеріал, що оброблюється, тим менше радіус заокруглення робочої частини алмазу.

До режимів вигладжування відносять: радіальне зусилля, подачу та швидкість обробки (таблиця 2.2). При вигладжуванні сталей в якості ЗОР використовують індустріальне мастило 20, а при обробці кольорових металів і сплавів – керосин.

Підвищенню стійкості інструменту сприяють періодичні повороти алмазу, обертання державки навколоосі, застосування ЗОР.

Таблиця 2.1 Основні параметри різних інденторів

Таблиця 2.2 Режими вигладжування деяких матеріалів

| Оброблюваний матеріал | Твердість матеріалу | PY, H | S, мм/об | V, м/хв | Параметр Ra (вихідний) |

| Сталь 15Х | HRC 58...64 | 0,05 | 0,32 | ||

| Сталь 20 (цементована) | НВ 200 | 0,05 | 80...150 | 2,5 | |

| Сталь 40Х | HRC 36...58 | 0,05 | 1,25 | ||

| Сталь ЗО | НВ 170 | 0,05 | 30...90 | 2,50 | |

| Сталь 45 | НВ 190 | 0,02 | 25...185 | 1,25 | |

| HRC 36 | 0,05 | 80...150 | 1,25 | ||

| HRC 45 | 0,01 | 25...185 | 0,32 | ||

| HRC 60 | 0,02 | 25...185 | 1,25 | ||

| ШХ15 | HRC 60...62 | 0,04 | 100...120 | 1,25 | |

| Р6М5 | HRC 60...64 | 0,04 | - | 0,63 | |

| Чавун СЧ21 | HB 210 | 0,07 | 1,25 | ||

| Бронза БрАЖ9-4 | НВ238 | 0,05 | - | 2,5 |

Порядок виконання роботи

1. Одержати у викладача завдання на виконання роботи.

2. Одержати в учбового майстра необхідні матеріали, інструменти та обладнання.

3. Закріпити заготовку в патроні токарного верстату.

4. Проточити поверхню заготовки, витримавши параметр шорсткості не більше 2,5 мкм.

5. За допомогою зразків шорсткості визначити шорсткість обробленої поверхні.

6. Закріпити на верстаті інструмент для вигладжування.

7. Розділити (рисками або канавками) проточену поверхню на 5 рівних ділянок по довжині.

8. За таблицею 2.2 визначити режими обробки

Швидкість обробки визначається за формулою:

Vp = (Cv/TmtxSy)Kv, Vp = 0,5...2,5 м/с

і задається викладачем.

Визначити кількість обертів шпинделя за хвилину:

np = 1000VP /D

Кількість обертів коригується за паспортом верстата, після чого визначається дійсна швидкість обробки: Vд = D·nп /1000

9. Провести обробку вигладжуванням всіх ділянок з різною швидкістю обробки при постійних значеннях S.

10. На кожній з оброблених ділянок за допомогою зразків визначити шорсткість поверхні.

Одержані результати занести в таблицю.

Таблица одержаних результатів

| Швидкість обробки V, м/хв | Подача S, мм/об | Ra вихідне | Ra після обробки |

11. За результатами роботи побудувати графік залежності Ra = f(V).

12. Заповнити МК на кожну операцію.

5 Зміст звіту

- Назва роботи.

2. Мета роботи.

- Технічне оснащення роботи.

- Короткі теоретичні відомості.

- Розрахунок режимів обробки.

- Схема обробки.

- Таблиця з даними експерименту.

- Графік залежності.

- Висновки по роботі.

- Заповнені МК на кожну операцію.

6 Питання для самоперевірки

1. Для яких цілей застосовується вигладжування поверхонь деталей і в чому воно полягає?

2. Які матеріали можна обробляти вигладжуванням?

3. З яких матеріалів виготовляють інструменти (індентори) для вигладжування поверхонь деталей?

4. Які параметри якості поверхневого шару матеріалу змінюються після вигладжування?

5. На яких верстатах можна здійснити обробку деталей вигладжуванням?

6. Які складові входять до режимів обробки вигладжуванням?

7. За яких умов можна підвищити стійкість інструменту (індентора)?

8. Які змащувально-охолоджувальні рідини (ЗОР) використовують при вигладжуванні?

Література [2, 3, 5]

Лабораторна робота № 3

Дорнування отворів

Мета роботи

Закріпити теоретичні знання про дорнування отворів. Навчитись налагоджувати обладнання на обробку отворів дорнуванням.

2 Технічне оснащення роботи

1. Токарно - гвинторізний верстат 16Е16КП

2. Перехідні втулки

3. Дорн

4. Кулька

5. Зразки шорсткості

6. Токарні різці

7. Штангенциркуль

3 Короткі теоретичні відомості

Сутність дорнування полягає в переміщенні в отворі з натягом інструменту, який не має ріжучих кромок.

Калібрувальним інструментом (дорном) при виконанні операції є прошивки або протяжки певної форми без різальних зуб’їв (оправки), які проштовхуються або протягуються крізь оброблюваний отвір на протяжних верстатах і пресах. Дорнування може також виконуватись стальною загартованою кулькою, що проштовхується крізь отвір на пресах. На спеціальних пресах для калібрування кулькою передбачається автоматичне повернення кульки. Швидкість калібрування кулькою 2 – 7 м/хв.

Схеми дорнування наведені на рисунку 3.1.

Рисунок 3.1 Схеми дорнування отворів:

а, б – проштовхуванням оправки (на пресах); в, г – калібруванням з стискуванням та розтягуванням деталі (на горизонтально протяжному верстаті);

д – калібруванням при обернено-поступальному русі оправки (на спеціальних верстатах) (1 – деталь, що оброблюється; 2 – інструмент).

Основним технологічним параметром процесу є натяг:

,

,

де dи – діаметр інструменту, мм;

DО – діаметр отвору до дорнування, мм.

Існують два різновиди дорнування отворів: з малим натягом і з великим натягом. При дорнуванні з малим натягом (h/r >0,5) зона пластичної деформації розповсюджується на невелику глибину (рисунок 3.2):

Рисунок 3.2 Схема дорнування отвору з малим натягом:

1 – індентор; 2 – деталь, що оброблюється

При цьому шорсткість поверхні, похибки форми і розсіяння розмірів діаметрів отворів в партії деталей зменшуються на 25...30%.

При дорнуванні з великим натягом (h/r  0,2) зона пластичної деформації розповсюджується на всю деталь, в результаті чого діаметр отвору збільшується на 2Zi = D – DO, збільшується також розмір зовнішньої поверхні при одночасному зменшенні розміру деталі вздовж осі оброблюваного отвору. Відносна зміна діаметру отвору 2Zi /DO досягає 2...20%, точність обробки отворів при цьому підвищується на один-три квалітети.

0,2) зона пластичної деформації розповсюджується на всю деталь, в результаті чого діаметр отвору збільшується на 2Zi = D – DO, збільшується також розмір зовнішньої поверхні при одночасному зменшенні розміру деталі вздовж осі оброблюваного отвору. Відносна зміна діаметру отвору 2Zi /DO досягає 2...20%, точність обробки отворів при цьому підвищується на один-три квалітети.

Дорнування забезпечує точність IT7.

Отвори під дорнування попередньо оброблюються чистовим розточуванням або розвертанням за 8...10 квалітетом точності і шорсткості поверхні Rz = 6,3...40 мкм.

Інструментами для дорнування (інденторами) є оправки (одноелементні і багатоелементні, цільні і збірні) або кульки.

Дорнування кульками не забезпечує оптимальних умов деформування. Але, враховуючи простоту процесу, можливості обробки отворів з криволінійною віссю, можливості автоматизації процесу дорнування кулькою має широке розповсюдження. Принципові схеми дорнування кулькою отворів наведені на рисунку 3.3.

а б в

Рисунок 3.3 Схеми дорнування отворів кулькою:

а, б – проштовхування кульки (на пресах); в – калібрування отвору

з криволінійною віссю

Матеріалом для виготовлення збірних дорнів є твердий сплав ВК8 або ВК15М, стержні і хвостовики виготовляються з вуглецевих сталей і загартовуються до твердості HRC 40...45.

Цільні дорни виготовляють з твердих сплавів або з сталей ХВГ, ШХ15, 9ХС і загартовують до твердості HRC 62...64. Для підвищення терміну служіння оправки із сталі хромуються, азотуються або на їх робочі поверхні напилюється твердий сплав.

Кульки виготовляють із сталі ШХ15 і загартовують до твердості HRC 62...64.

При відношенні довжини отвору до діаметру L/D  7 дорнування проводиться на пресах методом проштовхування інструменту, а при L/D > 7 – протягуванням на протяжних або спеціальних верстатах.

7 дорнування проводиться на пресах методом проштовхування інструменту, а при L/D > 7 – протягуванням на протяжних або спеціальних верстатах.

Частіше дорнування проводять з малим натягом багатоелементними оправками. Режими обробки такого дорнування наведено в таблиці 3.1

Таблиця 3.1 – Режими дорнування багатоелементними дорнами

| Оброблюваний матеріал | Швидкість дорнування*, м/хв | Зусилля деформування, відн. од. | Оптимальний натяг, мм на один індентор при діаметрі отвору, мм | ||||

| 10...18 | 18...30 | 30...50 | 50...80 | 80...120 | |||

| Сталь при sт, МПа | 5...10 | 1,0 | 0,03-0,10 | 0,05-0,15 | 0,07-0,25 | 0,10-0,35 | 0,15-0,55 |

| 0,05-0,15 | 0,07-0,20 | 0,10-0,35 | 0,15-0,55 | 0,25-0,80 | |||

| Чавун | 5...12 | 0,7 | 0,05-0,08 | 0,06-0,10 | 0,08-0,12 | 0.08-0,14 | 0,10-0,20 |

| Кольорові метали і сплави | 2...6 | 0,4 | 0,03-0,15 | 0,05-0,20 | 0,07-0.25 | 0,10-0,30 | 0,15-0,35 |

* При багатій подачі ЗОР: для сталі – до 15, для кольорових металів – до 25 л/хв.

Примітка. Як ЗОР використовується сульфофрезол, керосин та ін.

Порядок виконання роботи

1. Одержати у викладача завдання на виконання роботи.

2. Одержати в учбового майстра необхідні матеріали, інструменти та обладнання.

3. Закріпити заготовку в трикулачковому патроні токарного верстату і попередньо розточити отвір до необхідних розмірів та параметрів.

4. Визначити шорсткість поверхні отвору.

5. В пінолі задньої бабки закріпити спеціальну оправку для продавлювання кульки або дорну.

6. Зафіксувати задню бабку на станині верстата.

7. Перемістити за допомогою маховика піноль задньої бабки і проштовхнути кульку або дорн через отвір.

8. Визначити параметри заготовки після дорнування і зробити висновки по отриманим параметрам.

9. Заповнити МК на кожну операцію.

5 Зміст звіту про роботу

1. Назва роботи.

2. Мета роботи.

3. Технічне оснащення роботи.

4. Короткі теоретичні відомості.

5. Порядок дорнування кулькою та схема дорнування.

6. Порядок дорнування кулькою отвору зі скривленою віссю та схема дорнування.

7. Порядок дорнування отвору дорном та схема дорнування.

8. Висновки по роботі.

9. Заповнені МК на кожну операцію.

6 Питання для самоперевірки

1. У чому полягає процес дорнування і з якою якістю воно здійснюється?

2. Які бувають типи дорнів за конструкцією?

3. З яких матеріалів виготовляють дорни і кульки?

4. Яким інструментом дорнують отвори зі скривленою віссю?

5. Який розмір отвору буде після дорнування, якщо його порівняти з діаметром отвору до дорнування та діаметром інструменту?

6. Які параметри (якості) поверхні змінюються при дорнуванні?

Література [2, 3, 4, 5]

Лабораторна робота № 4

Нарізання різьб та налагодження токарно-гвинторізного верстата для нарізання різьб

Мета роботи

Закріпити теоретичні знання про різьби та їх нарізання. Навчитись налагоджувати верстат для нарізання однозахідних різьб плашкою, мітчиком, різцем та двозахідної різьби різцем.

2 Технічне оснащення роботи

1. Токарно-гвинторізний верстат 16Е16КП

2. Плашки. Плашкотримач

3. Мітчики. Коловорот для мітчиків

4. Різьбонарізний різець

5. Токарні різці: відрізний, прохідний відігнутий, прохідний упорний

6. Заготовки для нарізання різьб

7. Шаблон для контролю різьби

8. Штангенциркуль

3 Короткі теоретичні відомості

В машинобудівному виробництві використовують циліндричні різьби – кріпильні та ходові, а також конічні.

Різьби в залежності від форми профілю бувають: метричні, дюймові, трапецеїдальні, упорні, прямокутні, трубні циліндричні, трубні конічні, конічні дюймові, модульні, пітчеві.

Крім цих різьб використовуються деякі спеціальні різьби – кругла (електролампи), годинникові та інші.

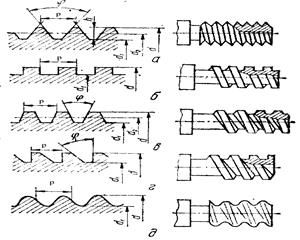

Деякі типи і профілі різьб показані на рисунку 4.1.

Різьби бувають також однозахідні та багатозахідні (рисунок 4.2).

а б

Рисунок 4.1 Типи і профілі різьб: Рисунок 4.2 Двозахідна (а)

а – трикутна; б – прямокутна; та тризахідна (б) різьби

в – трапецеїдальна; г – упорна; д – кругла

Зовнішню різьбу можна виготовити різними інструментами:

різцями, гребінками, плашками, різьбонарізними головками, які самі розкриваються, дисковими та груповими фрезами, шліфувальними кругами, накатними роликами, різцем за вихровим методом.

Для виготовлення внутрішніх різьб використовують різці, мітчики, розсувні мітчики, групові фрези, накатні ролики.

Схеми нарізання зовнішньої різьби різьбовими різцями та схеми установок різців показані на рисунку 4.3 та 4.4.

а б

Рисунок 4.3 Схема нарізання Рисунок 4.4 Схеми установок різця

зовнішньої різьби: при нарізанні різьби

а – схема руху інструментаі заготовки;

б – нарізання різьби різцем

Багатозахідні різьби найчастіше нарізають, використовуючи спеціальні планшайби, за допомогою яких можна повертати заготовку відносно патрона на 180°, 120° та 90° залежно від кількості заходів; за допомогою набору різців, вершини яких розташовані на відстані кроку різьби, а також зміщенням верхнього супорту на крок різьби після нарізання одного заходу.

В багатозахідних різьбах на верстаті встановлюють не крок різьби, а хід різьби.

Порядок виконання роботи

1. Перевірити готовність до роботи.

2. Одержати в учбового майстра необхідні інструменти та заготовки.

3. Встановити в патрон і закріпити заготовку для нарізання різьби плашкою.

4. Користуючись довідником, визначити діаметр заготовки під нарізання різьби, проточити заготовку необхідного діаметру і зняти фаску.

5. В пінолі задньої бабки встановити спеціальну оправку для закріплення плашки.

6. Підвести інструмент до деталі за допомогою маховика задньої бабки, висунути піноль до врізання плашки і нарізання необхідної довжини різьби. Під час нарізання заготовку змащувати оліфою або спеціальними пастами.

7. Установити оберти верстата 20...30 хв-1.

8. Увімкнути реверс верстата для згвинчування плашки з різьбової поверхні.

9. Відкріпити заготовку, зняти її з верстата і зробити необхідні вимірювання.

10. Встановити і закріпити в патроні верстата заготовку для нарізання внутрішньої різьби мітчиком.

11. Встановити в піноль задньої бабки свердло необхідного діаметра і просвердлити в заготовці отвір під нарізання різьби. Необхідний діаметр отвору взяти за довідником.

12. Налагодити верстат на оберти 20 хв-1. В піноль задньої бабки вставити спеціальний патрон з мітчиком.

13. Увімкнути шпиндель і виконати різьбу мітчиком аналогічно нарізанню плашкою. При відсутності спеціального патрона різьбу можна нарізати, утримуючи мітчик спеціальним коловоротом.

14. Зняти заготовку і зробити необхідні вимірювання.

15. В патрон верстата встановити і закріпити заготовку для нарізання різьби різцем. При цьому, якщо різьба малого діаметру, то потрібно скористатися заднім центром, а іноді (при великій довжині заготовки) і рухомим люнетом.

16. В різцетримачі встановити і закріпити різець. При цьому він повинен бути встановлений так, щоб бісектриса профілю різця була перпендикулярна осі заготовки. (Схему встановлення різьбових різців за шаблоном показано на рисунку 4.5).

а б в

Рисунок 4.5 Схеми встановлення різьбових різців за шаблоном

17. За завданням викладача (учбового майстра) встановити на верстаті необхідні оберти шпинделя, крок різьби і напрям різьби.

18. Увімкнути ходовий гвинт і за декілька проходів (за довідником) нарізати різьбу заданого типу. При цьому маточна гайка повинна бути вимкненою.

Роботу виконувати в такій послідовності:

· Супорт підвести до початку різьби, ввімкнути оберти шпинделя і різець за допомогою поперечного супорта підвести до дотику із зовнішнім діаметром заготовки; положення різця зафіксувати лімбом поперечної подачі. Поздовжнім супортом різець відвести від початку різьби праворуч на 2...3 мм. За допомогою лімбу поперечної подачі встановити глибину різання за перший прохід, після чого увімкнути маточну гайку.

Після нарізання різьби на необхідну довжину поперечний супорт відвести від заготовки, увімкнути реверс верстата і поздовжній супорт відвести у вихідне положення. Шпиндель вимкнути. Маточну гайку при цьому не вимикати. За допомогою лімбу поперечної подачі встановити глибину різання для другого проходу. Так виконати другий і подальші проходи до одержання повного профілю різьби.

Зняти заготовку з верстата і виконати необхідні вимірювання.

19. При нарізанні багатозахідної різьби за вказівкою викладача встановити необхідний хід різьби (хід = крок різьби × число заходів).

Нарізати різьбу першого заходу (виконуються пункти 15...17). Верхній супорт змістити на величину кроку різьби і повторити пункт 15...17.

Після остаточного нарізання останнього заходу виконати пункт 18.

20. Порівняти зроблені різьби (точність, якість). Контроль провести візуально, за допомогою різьбового шаблону та штангенциркуля.

21. Зробити висновки по роботі та заповнити МК на кожну операцію.

5 Зміст звіту

1. Назва роботи.

2. Мета роботи.

3. Технічне оснащення роботи.

4. Короткі теоретичні відомості.

5. Порядок нарізання різьби плашкою та схема нарізання.

6. Порядок нарізання різьби мітчиком та схема нарізання.

7. Порядок нарізання різьби різцем та схема нарізання.

8. Порядок нарізання багатозахідної різьби методом зміщення верхнього супорту та схема нарізання.

9. Висновки по роботі.

10. Заповнені МК на кожну операцію.

6 Питання для самоперевірки

1. Як класифікуються типи різьб за службовим призначенням?

2. Як поділяються типи різьб за профілем?

3. Яким інструментом можна виготовити зовнішні різьби?

4. Яким інструментом можна виготовити внутрішні різьби?

5. На яких верстатах та яким інструментом можна виготовити різьби різних типів?

6. Чому при нарізанні різьби різцем на токарно-гвинторізному верстаті до одержання повного профілю різьби не можна вимикати маточної гайки?

7. Яка різниця між кроком та ходом різьби?

8. Коли продуктивність праці буде вищою: при нарізанні різьби плашкою чи різцем; різьбонарізною гребінкою чи різьбофрезеруванням груповою фрезою?

9. Якими інструментами проводять контроль різьби?

Література [1, 3, 4, 5, 7]

Лабораторна робота № 5

Вивчення будови універсальної ділильної головки та виготовлення квадрата на фрезерному верстаті

Мета роботи

Закріпити теоретичні знання з фрезерної обробки деталей. Вивчити будову та правила безпосереднього ділення на універсальній ділильній головці. Навчитись налагоджувати горизонтально-фрезерний верстат на обробку.

2 Технічне оснащення роботи

1. Горизонтально-фрезерний верстат 6Р81Г

2. Універсальна ділильна головка (УДГ)

3. Набір з двох тристоронніх дискових фрез

4. Інструментальна оправка

5. Штангенциркуль

3 Короткі теоретичні відомості

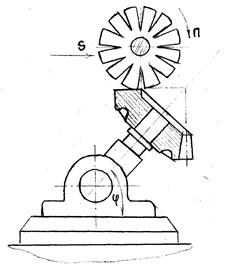

В умовах виробництва з круглого прокату іноді необхідно виготовити заготовку у вигляді квадрата, шестигранника та ін. Такі профілі можна виготовити на вертикально- або горизонтально-фрезерних верстатах за допомогою кінцевої фрези, або за допомогою дискової фрези або двох дискових фрез. Для повороту заготовки на потрібний кут можна застосувати універсальну ділильну головку (УДГ) – рисунок 5.1.

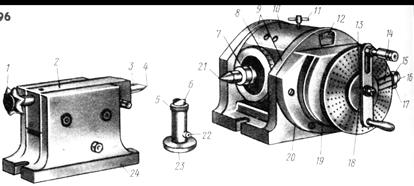

Рисунок 5.1 Універсальна ділильна головка

На чавунній основі 20 зі стяжними дугами 9 встановлений корпус 10. Послабивши гайки, можна повертати корпус на кут, обумовлений по шкалі і ноніусу 12. На опорній площині основи ділильної головки є два паралельних шпинделю сухаря, призначених для установки головки в пази столу фрезерного верстата. В корпусі розташований шпиндель з наскрізним отвором. Його кінці розточені на конус Морзе. На одному з них установлюється центр 21, на іншому — оправка для диференціального ділення. На передньому кінці шпинделя є різьба і центруючий пасок 7, необхідні для кріплення самоцентруючого трикулачкового, або поводкового патрона. На буртику шпинделя встановлений лімб 8 безпосереднього ділення з 24 отворами. В середній частині шпинделя розташоване черв'ячне колесо з круговою виточкою на торці, у яку входить кінець затискача 11. Воно отримує обертання від черв'яка, розташованого в ексцентричній втулці. Поворотом втулки за допомогою рукоятки черв'як можна ввести в зачеплення чи вивести з нього. Ділильний диск сидить на валу, змонтованому в підшипниках ковзання, встановлених у кришці 19. Кришка фіксується на корпусі 10 розточкою, що центрує, і кріпиться нерухомо до основи. До ділильного диска за допомогою пружини притиснутий розсувний сектор 18, що складається з лінійок 14 і затискного гвинта 13, за допомогою якого лінійки встановлюють під необхідним кутом. Пружинна шайба запобігає мимовільному повороту сектора.

Вал 16 механічного приводу від верстата змонтований у підшипниках ковзання і розташований у втулці 15, закріпленій на кришці 19. На кінці вала розміщене конічне зубчасте колесо, що знаходиться в постійному зачепленні з конічним зубчастим колесом, що сидить на валу ділильного диска. Ділильний диск фіксується в необхідному положенні стопором 17. Центр задньої бабки можна переміщати в горизонтальному і вертикальному напрямках. В основі 24 розташований корпус 2, що штифтом зв'язаний з рейкою. Обертанням головки зубчатого вала можна переміщати корпус нагору і повертати щодо осі штифта. У необхідному положенні задня бабка кріпиться на столі верстата за допомогою болтів і гайок. Піноль 3 переміщається з напівцентром 4 при обертанні маховичка 1, укріпленого на гвинті.

На опорній площині основи є два направляючих сухарі, вивірених щодо осі пінолі, що забезпечує суміщення центрів ділильної головки і задньої бабки при встановленні їх на столі верстата. Люнет служить додатковою опорою при обробці нежорстких заготовок. У корпусі 23 люнета розташований гвинт, що переміщується за допомогою гайки 5 і має призматичну головку 6, що кріпиться стопорним гвинтом 22.

Універсальні ділильні головки мають три способи ділення:

безпосереднє, просте та диференційне.

При фрезеруванні квадрата з прутка на перших двох переходах користуються розміром S1 = 0.854D, а на третьому, четвертому – розміром

S = 0.707D (рисунок 5.2):

Рисунок 5.2

Заготовка залежно від її довжини може бути закріплена одним із таких способів: 1 – в трикулачковому патроні, 2 – в трикулачковому патроні і в центрі задньої бабки, 3 – в центрі УДГ та в центрі задньої бабки, яка входить в комплект ділильної головки. Для підтримки довгих деталей використовують люнет.

Порядок виконання роботи

1. Одержати в учбового майстра необхідні інструменти, пристрої та заготовку.

2. Встановити на стіл горизонтально-фрезерного верстата УДГ.

3. Встановити в шпиндель верстата інструментальну оправку та закріпити на ній інструмент.

4. Розрахувати налагоджувальні розміри S, S1 (рисунок 5.2).

5. Вибрати з довідника режими різання sz, V, визначити s0, n.

6. Налагодити верстат на необхідні режими різання.

7. Налагодити верстат на налагоджувальні розміри обробки.

8. Обробити одну сторону квадрата.

9. Провести ділення за допомогою УДГ і обробити послідовно інші сторони квадрата.

10. Переналагодити верстат на обробку квадрата набором фрез.

11. Провести обробку квадрата набором з двох фрез.

12. Порівняти виготовлені квадрати за точністю, якістю поверхні та продуктивністю і зробити висновок.

13. Заповнити МК на кожну операцію.

5 Звіт роботи

1. Назва роботи.

2. Мета роботи.

3. Технічне оснащення роботи.

4. Короткі теоретичні відомості.

5. Кінематична схема ділильної головки.

6. Визначення режимів різання.

7. Схема фрезерування квадрата дисковою і кінцевою фрезою.

8. Схема фрезерування квадрата набором з двох фрез.

9. Висновки по роботі та заповнені МК на кожну операцію.

6 Питання для самоперевірки

1. Яке призначення універсальної ділильної головки?

2. Які види ділення можна виконати на універсальній ділильній головці?

3. У чому полягає суть безпосереднього ділення на УДГ?

4. З яких матеріалів виготовляють фрези та які вони бувають за конструкцією?

5. Як закріплюється інструмент на горизонтально-фрезерному верстаті?

6. Як закріплюється інструмент і з допомогою чого базується УДГ на столі верстата?

7. Чому довгі заготовки при обробці необхідно підтримувати заднім центром?

8. Коли продуктивність праці буде вищою: при обробці кінцевою фрезою, при обробці дисковою фрезою чи при обробці набором фрез?

Література [1, 6, 7]

Лабораторна робота № 6

Фрезерування прямозубих циліндричних коліс методом копіювання дисковими модульними фрезами

Мета роботи

Навчитись проводити налагоджування фрезерного верстату та ділильної головки на фрезерування зубів циліндричного прямозубого колеса дисковою модульною фрезою.

2 Технічне оснащення роботи

- Горизонтально-фрезерний верстат 6Н81Г

- Універсальна ділильна головка

- Заготовка для нарізання зубів зубчастого колеса

- Оправка для закріплення заготовки

- Інструментальна оправка

- Набір дискових модульних фрез

- Штангенциркуль

3 Короткі теоретичні відомості

Обробка зубчастих коліс може здійснюватися за двома методами: методом копіювання і методом обкочування.

За методом копіювання колеса обробляють такими способами:

- Нарізання зубів дисковими модульними фрезами на горизонтально- та вертикально-фрезерних верстатах.

2. Нарізання зубів пальцевими модульними фрезами на горизонтально- та вертикально-фрезерних верстатах.

3. Протягування зубів модульними протяжками на спеціальних верстатах.

4. Зубодовбання на спеціальних верстатах багаторізцевими зубодовбальними головками.

5. Накатування зубів накатниками.

Одержання зубчастих коліс невисокої точності методами лиття та порошкової металургії.

За методом обкочування зубчасті колеса нарізають такими способами:

1. Зубодовбання чашковими та кінцевими довбачами на зубодовбальних верстатах.

- Зубодовбання зубчастими гребінками на спеціальних верстатах.

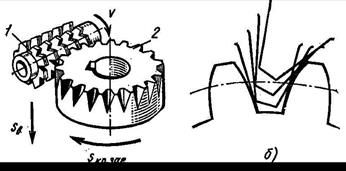

- Зубофрезерування на зубофрезерних верстатах черв'ячними модульними фрезами.

Крім того, для підвищення точності зубчастих коліс застосовуються різні методи зубооздоблювальної обробки: зубошліфування, обкочування, притирання.

При обробці методом копіювання модульними дисковими фрезами використовуються комплекти дискових фрез (для кожного модуля свій комплект). Кожна фреза комплекту розрахована на нарізання колеса з певною кількістю зубів. Комплекти дискових фрез бувають з 8, 15, а також 26 фрез. Комплект з 8 фрез використовується для нарізання зубів модулем до 8 mm, з 15 фрез – для нарізання зубів модулем 9...16 mm (таблиця 6.1) і комплект з 26 фрез – для нарізання зубів модулем більше 16 mm.

Таблиця 6.1 – Номера фрез для нарізання зубів з комплектів 8 і 15шт.

| Комплект 8 шт. | Комплект 15 шт. | ||||

| № фрези | Число зубів, що нарізаються | № фрези | Число зубів, що нарізаються | № фрези | Число зубів, що нарізаються |

| 12, 13 | 5

| 30-34 | |||

| 14-16 | 1

| 35-41 | |||

| 17-20 | 6

| 42-54 | |||

| 21-25 | 2

| 15, 16 | 55-79 | ||

| 26-34 | 17, 18 | 7

| 80-134 | ||

| 35-54 | 3

| 19, 20 | 135, рейка | ||

| 55-134 | 21, 22 | ||||

| 135, рейка | 4  , 5 , 5

| 23-25, 26-29 |

Зубчасті колеса на горизонтально- та вертикально-фрезерних верстатах нарізають з застосуванням ділильної головки. При цьому залежно від кількості зубів зубчастого колеса застосовують просте або диференційне ділення.

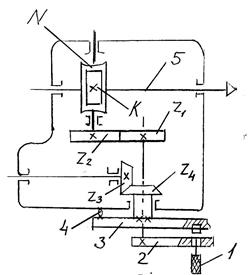

Розглянемо правило для використання простого ділення (рисунок 6.1 а,б).

а б

Рисунок 6.1 Кінематична схема універсальної ділильної головки:

а – просте ділення; б – диференційне ділення

При цьому методі ділення черв'як K вводиться в зачеплення з черв'ячним колесом N (рисунок 6.1 а). Шпиндель 5 обертається рукояткою 2 з фіксатором 1. На диску 3 є концентричні кола з отворами, проти яких при налагодженні ставиться фіксатор. Поворот рукоятки передається через циліндричні зубчасті колеса Z1 - Z2 з передаточним відношенням і = 1 та черв'ячну пару К - N з

і = 1:40.

Рівняння кінематичного ланцюга руху шпинделя має вигляд n/40 = 1/7, або n = 40/Z, де п – число обертів рукоятки. Якщо потрібно розділити коло на Z рівних частин, необхідно повернути шпиндель 5 разом з заготовкою на 1/Z оберта, а рукоятку 2 на Z/40 оберта. Це можна записати таким чином:

40/Z = А + а/b = А + mа/mb, де А – число цілих обертів рукоятки; а і b – чисельник та знаменник правильного нескорочувального дробу; m – спільний множник, який вибирається таким чином, щоб mb являло собою число отворів на якому-небудь колі ділильного диску 3. Тоді mа – число ділень лімбу, на яке повинна бути поверена рукоятка 2 додатково до А повних обертів. Рукоятку обертають за часовою стрілкою.

Приклад: підібрати отвори на ділильному диску при z = 35. Число обертів рукоятки n = 40/35 = 1 +5/35 = 1+1/7. Вибираємо на лімбі ділильного диску коло з 49 отворами, тоді mb = 49 = 7 х 7, mа = 1 х 7 = 7.

Таким чином, n = 1+7/49. Це означає, що при діленні необхідно зробити один повний оберт рукоятки і далі перемістити заскочку на 7 кроків на колі, на якому 49 отворів.

Для зручності відрахунку проміжків між отворами ділильного диску встановлено розсувний сектор, який складається з двох лінійок. Лінійки встановлюють таким чином, щоб між ними було число проміжків mа. Під час простого ділення ділильний диск повинен бути зафіксований.

Схеми закріплення заготовок та нарізання зубів показані на рисунках 6.2; 6.3; 6.4.

Модульними фрезами методом копіювання можна нарізати також конічні колеса. Але при цьому шпиндель ділильної головки повинен бути повернутим на необхідний кут (рисунок 6.2).

Рисунок 6.2 Схема фрезерування конічного колеса

Зуби коліс великих модулів часто нарізають пальцевими модульними фрезами (рисунок 6.3).

ª)

Рисунок 6.3 Схеми фрезерування зубів за методом копіювання:

а – дисковою модульною фрезою; б – пальцевою модульною фрезою; 1 – фреза;

2 – колесо, що оброблюється.

На горизонтально-фрезерних верстатах зуби нарізаються таким чином: ділильну головку та задню бабку встановлюють на столі верстата. Оправку з заготовкою встановлюють в центрах ділильної головки та задньої бабки або в патроні головки. Фреза встановлюється в діаметральній площині відносно заготовки. Правильність встановлення фрези вимірюють індикатором або іншими методами. Встановлення фрези на висоту зуба здійснюють за допомогою лімба або щупа чи за допомогою пробних ходів та промірів. Заготовка підводиться до фрези і фрезерується перша впадина і так повторюється до тих пір, поки не наріжуться всі зуби.

Рисунок 6.4 Схема формоутворення зубів циліндричного колеса методом обкочування: а – довбачем; б – черв’ячною модульною фрезою (схема утворення поверхні зуба)

Порядок виконання роботи

1. Одержати у викладача деталі (креслення) і креслення заготовки. Вивчити креслення.

2. Розрахувати необхідні розміри оброблюваного колеса за формулами:

· Діаметр ділильного кола, mm

( 6.1 )

( 6.1 )

де m – модуль зуба; z – кількість зубів

· Висота головки зуба, mm

(6.2)

(6.2)

де f0 – коефіцієнт висоти головки зуба, f0 = 1

· Висота ніжки зуба, mm

, (6.3)

, (6.3)

де c0 = 0,25 mm

· Діаметр кола виступів, mm

(6.4)

(6.4)

· Діаметр кола впадин, mm

(6.5)

(6.5)

3. Визначити та одержати у навчального майстра необхідний ріжучий інструмент (з комплекту), допоміжний інструмент та оснащення.

4. Визначити за довідником режими різання. Провести налагодження верстата та оснащення на обробку зубчастого колеса.

5. Нарізати зуби на колесі.

6. Заповнити МК на кожну операцію.

Примітка: Підгрупа ділиться на ланки по 2...3 чоловіка. Кожна ланка одержує окреме завдання.

5 Зміст звіту

1. Назва роботи.

2. Мета роботи.

3. Короткі теоретичні відомості.

4. Необхідні розрахунки діаметрів та режимів різання.

5. Схема нарізання зубчастого колеса.

6. Необхідні прийоми налагодження верстата на обробку.

7. Послідовність нарізання зубів зубчастого колеса.

8. Висновки по роботі.

9. Заповнені МК на кожну операцію.

6 Питання для самоперевірки

1. Які методи для нарізання зубчастих коліс ви знаєте?

2. Сутність методу обкочування.

3. Сутність методу копіювання.

4. Які інструменти використовують при зубодовбанні?

5. Для чого використовують зубонавінчування?

6. Які методи ділення можна виконати на універсальній ділильній головці?

7. Як базується універсальна ділильна головка на столі верстата?

8. Як здійснюється просте ділення на універсальній ділильній головці?

Література [1, 3, 4, 6]

Література

1. Данилевский В.В. Технология машиностроения – М.: Высш. шк., 1984. – 416 с.

2. Отделочные операции в машиностроении: Справ. / под общ. ред. проф. П.А. Руденко. – К. Техника, 1990. – 150 с.

3. Прейс Г.Н. и др. Технология конструкционных материалов – К.: Вища шк., 1991. – 391 с.

4. Технологія конструкційних матеріалів, За ред. проф. М.А. Сологуба – К.: Вища шк., 1993. – 300 с.

5. Технология машиностроения / под ред. д.т.н. проф. М.Е. Егорова – М.: Высш. шк., 1976. – 534 с.

6. Усачов П.А. Справочник фрезеровщика – К.: Техника, 1989. – 139 с.

7. Зайцев Б.Г., Рыцев С.В. Справочник молодого токаря – М.: Высш. шк., 1978. – 336 с.

Титульна сторінка

Міністерство освіти і науки України

Черкаський державний технологічний університет

кафедра комп’ютеризованих технологій машинобудування

Звіт

про виконання лабораторних робіт

з дисципліни

"Технологічні основи машинобудування"

| Роботу прийняв: викладач ______________________ ПІБ ____________________ підпис "____" _____ 20___ р. дата | Виконав: студент групи _______ |