Глава 1. Кремний

Кремний (лат. Silicium)

Si, химический элемент IV группы периодической системы Менделеева; атомный номер 14, атомная масса 28,086. В природе элемент представлен тремя стабильными изотопами: 28Si (92,27%), 29Si (4,68%) и 30Si (3,05%).

Историческая справка. Соединения К., широко распространённые на земле, были известны человеку с каменного века. Использование каменных орудий для труда и охоты продолжалось несколько тысячелетий. Применение соединений К., связанное с их переработкой, — изготовление стекла — началось около 3000 лет до н. э. (в Древнем Египте). Раньше других известное соединение К. — двуокись SiO2 (кремнезём). В 18 в. кремнезём считали простым телом и относили к «землям» (что и отражено в его названии). Сложность состава кремнезёма установил И. Я. Берцелиус. Он же впервые, в 1825, получил элементарный К. из фтористого кремния SiF4, восстанавливая последний металлическим калием. Новому элементу было дано название «силиций» (от лат. silex — кремень). Русское название ввёл Г. И. Гесс в 1834.

Чаще всего в природе кремний встречается в виде кремнезёма – соединений на основе кремния SiO2 (около 12 % массы земной коры). Основные минералы и горные породы, образуемые диоксидом кремния – это песок, кварц, полевые шпаты. Вторую по распространенности в природе группу соединений кремния составляют силикаты и алюмосиликаты.

Кремний никогда не встречается в свободном состоянии в виде простого вещества, он всегда связан с кислородом и, за несколькими исключениями, всегда имеет координационное число 4. Структурные единицы {Si04} могут существовать в виде отдельных частиц или соединяться, образуя цепи, ленты, кольца, слои или трехмерные каркасы

Глава 2. Получение кремния для подложек ИС

Существуют поли- и монокристаллы кремния. Поликристалл состоит из множества монокристаллических зёрен с разной ориентацией, тесно примыкающих друг к другу. В поликристалле отсутствует регулярность структуры (анизотропия свойств). Монокристалл кремния представляет собой сплошную упорядоченную структуру с анизотропными свойствами (анизотропные свойства – это зависимость электрических, механических и химических свойств от направления кристаллической решётки).

Технология изготовления монокристаллов полупроводникового кремния состоит из следующих этапов (рис.1):

· Получение технического кремния;

· Превращение кремния в легколетучее соединение, которое после очистки может быть легко восстановлено;

· Очистки и восстановления соединения, получения кремния в виде поликристаллических стержней;

· Конечной очистки кремния методом кристаллизации;

· Выращивания легированных монокристаллов кремния.

Сырьем для получения кремния служит чистый диоксид кремния, который восстанавливают углеродом в печах при температуре около 1700 °С. Однако чаще кремний получают в виде сплава с железом (ферросилиций) или магнием. Ввиду того, что очи-стка технического кремния очень сложна, его обычно переводят в легколе-тучие производные (SiCl4; SiHCl3, SiH4), которые подвергают глубокой ректификационной очистке. Из указанных соединений получают кремний сырец. Соответственно существуют три способа его получения.

В печи происходит ряд промежуточных реакций. Результирующая реакция может быть представлена в виде

SiC(тв) + SiO2(тв)→Si(тв) + SiO2(газ) + CO(газ)

Технический кремний содержит 98...99% Si, 1...2% Fe, Au, B, P, Ca, Cr, Mg, Ni, Ti, V, Zn и др.

Современная технология производства поликристаллического кремния основана на процессе водородного восстановления трихлорсилана, восстановления тетрахлорида кремния цинком и пиролиза моносилана. Большую часть кремния (около 80%) получают путём водородного восстановления трихлорсилана (ТХС). Достоинства этого процесса – лёгкость и экономичность ТХС, эффективность очистки ТХС, высокое извлечение и большая скорость охлаждения кремния (извлечение кремния при использовании тетрахлорида кремния составляет 15%, а ТХС – не менее 30%), меньшая себестоимость продукции. ТХС обычно добывают путём гидрохлорирования кремния: взаимодействиятехнического кремния с хлористым водородом или со смесью газов, содержащих хлористый водород, при температуре 260…400ºС. ТХС содержит большое количество примесей, очистка от которых представляет сложную задачу.

Рис.1 Технология получения монокристаллов полупроводникового кремния

Рис.2 Получение технического кремния

Технически и экономически конкурентоспособным по сравнению с рассмотренным является метод получения поликристаллического кремния путём разложения силана SiH4 высокой частоты (рис.3). Путём сплавления технического кремния и магния в водороде при 550 ºС получают силицид магния Mg2Si, который затем разлагают хлоридом аммония по реакции Mg2Si + 4NH4Cl → SiH4 +2MgCl2 + 4NH3 в среде жидкого аммиака при температуре 30 ºС. Отделяемый моносилан далее поступает на ректификационную очистку, в результате которой содержание примесей снижается до уровня менее 10-8…10-7%.

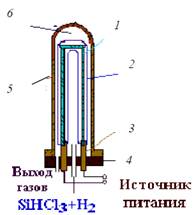

Рис. 3 Схема получения поликристаллического кремния путём разложения силана SiH4 высокой частоты: 1 – кремниевый стержень; 2 – поликремниевый стержень; 3 – графитовый пьедестал; 4 – изоляция; 5 – колпак; 6 – реактор.

Очищенный ТХС восстанавливают и в результате получают поликристаллический кремний в атмосфере водорода на поверхности разогретых кремниевых стержней – основа диаметром 4...8 мм (иногда 30 мм):

SiHCl3(г) + H2(г) → Si(г) + 3HCl(г)

Получение поликристаллических стержней кремния путем термического разложения моносилана SiH4 производится по аналогичной методике при температурах 1000 °С. Образующийся при разложении водород SiH4(Г) → Si(T) + 2Н2(Г) обладает высокой степенью чистоты и используется в сопутствующем производстве. В результате поликремний обладает более высокой степенью чистоты, чем кремний, получаемый восстановлением ТХС.

Далее методом Чохральского получают монокристаллы кремния, из которых основная часть используется для производства интегральных микросхем; незначительная часть (около 2%) идет на изготовление солнечных элементов. Метод эффективен для изготовления приборов, не требующих высоких значений удельного сопротивления (до 25 Ом · см) из-за загрязнения кремния кислородом и другими примесями.