ЛАБОРАТОРНАЯ РАБОТА № 3

ИЗУЧЕНИЕ СТРУКТУРЫ И СВОЙСТВ ЗАЩИТНЫХ ПОЛИМЕРНЫХ ПОКРЫТИЙ

Цель работы -Ознакомиться с важнейшими классами защитных полимерных покрытий; изучить влияние состава покрытия, технологии формирования покрытия на его свойства, структуру.

Задачи:

1. Ознакомиться с важнейшими классами защитных полимерных покрытий;

2. Изучить влияние состава покрытия, технологии формирования покрытия на его свойства, структуру.

Краткие теоретические сведения

В настоящее время в качестве защитных полимерных покрытий все большее применение находят порошковые полимерные материалы. Успешному внедрению порошковых "красок" способствуют технологические, экономические и экологические факторы:

Возможность расширения сырьевой базы за счет применения нерастворимых пленкообразователей.

Практически полное устранение производственных выбросов и резкое улучшение условий труда.

Повышение производительности труда при изготовлении покрытий в связи с компактностью технологии, возможностью комплексной механизации и автоматизации производственных процессов.

Повышение качества покрытий и снижение их стоимости по сравнению с лакокрасочными материалами.

Порошковые материалы (полимеры, наполнители и др.), применяемые для получения покрытий, имеют размер частиц примерно 10-7 – 10-4 м. Мелкие частицы склонны к агрегации; установить их истинный размер можно специальными методами. Порошки могут быть монодисперсными и полидисперсными. Промышленные полимеры всегда полидисперсны. Чем выше степень дисперсности порошка, тем более он подвержен увлажнению, что отрицательно сказывается на технологических свойствах порошков при формировании покрытия.

Для получения покрытий применяются разнообразные аморфные и кристаллические полимеры, олигомеры, представляющие обширную группу пленкообразущих веществ. Общими требованиями к ним являются:

I) способность находиться в условиях транспортировки, хранения и нанесения в дисперсном (порошкообразном) состоянии;

2) способность к пленкообразованию, т. е., формированию монолитной сплошной пленки заданной структуры на защищаемой поверхности;

3) комплекс необходимых технических свойств в состояний покрытия.

Для покрытий используются термопласты - полиамиды, полиолефины, полихлорвинил и др.; реактопласты (олигомеры, способные плавиться и в расплавленном состоянии отверждаться, т. е. переходить за счет химических реакций в трехмерное состояние) - полиэпоксиды, полиэфиры, полиуретаны и др.

Достоинствами первой группы пленкообразователей являются стабильность получаемых на их основе композиций, быстрое (в течение нескольких минут) формирование покрытий, доступность, связанная с большим масштабом их производства. Однако покрытия из термопластов обратимы, имеют невысокую теплостойкость и во многих случаях (при использовании аморфных полимеров) неустойчивы к действию растворителей.

Реактопласты образуют необратимые покрытия с повышенной тепло- и химической стойкостью, адгезионной прочностью. Промышленные составы на основе реактопластов имеют большее время отверждения, чем составы на основе термопластов.

Для получения покрытий применяют как аморфные, так и кристаллические полимеры. Аморфные полимеры имеют более высокую адгезию, но уступают кристаллическим по химической стойкости, проницаемости к жидкостям и газам и по защитным свойствам покрытий. Полимеры с менее упорядоченной кристаллической структурой легче.

перерабатываются, образуют покрытия с меньшими внутренними напряжениями, лучшей адгезией и более долговечны, поэтому они более широко применяются в практике.

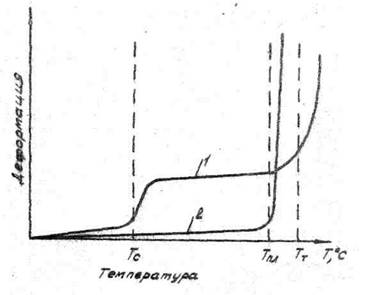

При формировании покрытий полимер нагревают до состояния расплава (вязкотекучего состояния). Температуру текучести и часто температуру плавления полимеров определяют по положению термомеханической кривой (рис. 1), выражающей зависимость деформации растяжения (под влиянием внешней нагрузки) от температуры. Температура текучести Тт аморфных полимеров - средняя температура, определяющая область перехода полимера из высокоэластичного состояния в вязкотекучее. Кристаллические полимеры характеризуют температурой плавления Тпл, подразумевая под этим среднюю температуру плавления кристаллических образований. В табл. 1 даны температуры фазовых и агрегатных переходов полимеров, температуры нагрева изделий.

Рис. 1. Термомеханические кривые аморфного (I) и кристаллического (2) полимеров.

Таблица 1. Температура фазовых, агрегатных переходов полимеров

| Полимеры | Степень кристалличности, % | Тс, °с | Тпл, °С | Тт, °С |

| * Полиэтилен низкого давления | 80-90 | - 60 | 120-125 | |

| * Полиэтилен высокого давления | 53-67 | - 70 | 108-115 | |

| * Полиэтилен среднего давления | 85-93 | - 60 | 127-130 | |

| Полипропилен | 40-65 | - 15 | 164-170 | |

| Фторопласт - 4 | 50-70 | -120 | ||

| Фторопласт - 42Л | 44-45 | - | 150-160 | - |

| Полиамид П-68 | 40-85 | |||

| Поликапролактам | 46-60 | - 25 | 210-218 | |

| Поливинилбутираль | Аморфный | 180-195 | ||

| Эпоксиолигомеры | То же | 30-85 | - | 55-130 |

В графе Тс для этих параметров приведены температуры хрупкости.

Температура разложения (деструкции) полимера условно определяет верхний температурный предел формирования покрытий из расплавов (нижний предел характеризуется температурой текучести).

Полимеры и олигомерные пленообразователи редко применяют для получения покрытий в индивидуальном виде. В большинстве случаев для придания необходимых технологических и эксплуатационных свойств их совмещают с различными ингредиентами: пластификаторами, стабилизаторами, отвердителями, пигментами, наполнителями и т. д. Получаемые, в результате, порошковые смеси, или композиции, по аналогии с жидкими лакокрасочными материалами называют "порошковыми лаками и красками". Пластификаторы применяют для снижения температуры формирования покрытий, улучшения их механических свойств и часто морозостойкости, снижения внутренних напряжений в покрытии. Кроме того, для многих пластифицированных покрытий характерна более высокая адгезия. Однако при пластификации ухудшаются Диэлектрические показатели и химическая стойкость покрытий.

Наполнители вводят для улучшения механических свойств, повышения защитных качеств и атмосферостойкости направленного изменения электрических, теплофизических и других показателей покрытий. Оптимальное содержание наполнителей для композиций на основе поливинилбутираля не выше 15-20 % (масс), на основе полиэтилена 3-5 % (масс.).

Формирование структуры и свойств полимерного покрытия,

При образовании твердой пленки полимер переходит из вязкотекучего состояния в стеклообразное или кристаллическое. Этот переход связан со структурными превращениями пленкообразователей в покрытии. Особенно сильно режим охлаждения сказывается на структуре и свойствах (степени кристалличности, размере кристаллов, размере и морфологии сферолитов) кристаллических полимеров.

Различные полимеры кристаллизуются по-разному. Так, полиолефины обладают высокой скоростью кристаллизации. Область наиболее интенсивной кристаллизации ПЭНД лежит в пределах 100-120 0С, т. е. на 10-20 °С ниже температуры плавления. Применяя медленное охлаждение (отжиг) или быстрое (закалку), можно получить покрытия, отличающиеся по степени кристалличности в случае ПЭНД на 12-15 %, ПЭВД - на 2-3 %, ПЭСД - на 5-6 %.

Изотактический полипропилен, в отличие от полиэтилена, более склонен к переохлаждению. Разность Тпл - Tкр у него составляет 30-50 °С и более. Быстрое охлаждение ПП пленок в воде со скоростью около 150 °C/мин приводит к уменьшению степени кристалличности на 30-33 % по сравнению с покрытиями естественного охлаждения (скорость 10-15 °С/мин).

Для полипропилена характерно явление полиморфизма. При резком охлаждении покрытий от 220-250 до 60-70 °С (процесс осуществляют на тонких подложках) полимер может быть получен в форме смектической или паракристаллической модификсмектической или паракристаллической модификации. При закалке от температуры ниже 200 °С происходит кристаллизация с образованием, в основном, моноклинной структуры.

Поликапролактам кристаллизуется интенсивно при 185 °С. В случае быстрого охлаждения расплава под водяным душем (скорость охлаждения 45-50 °С/мин) наблюдаются бесструктурные поля.

Режим охлаждения влияет не только на первичную кристаллическую структуру полимеров, но в еще большей степени на вторичную, надмолекулярную структуру. Сферолитная металлизация обычно происходит в той же области температур, что и формирование первичной структуры, поэтому для каждого полимера важно выбрать правильный режим охлаждения именно в этом температурном интервале. Структурные изменения в полимерах сказываются на свойствах получаемых покрытий. Так, со степенью кристалличности** определенным образом коррелируются внутренние напряжения в покрытиях: для полипропилена с ростом α от 17 до 33 % внутренние напряжения увеличиваются приблизительно в четыре раза; в покрытиях же из ПЭСД (α = 93 %) внутренние напряжения в пять paз больше, чем в покрытиях из ПЭВД (α = 62 %).

На внутренние напряжения влияет также режим охлаждения покрытий. Для большинства кристаллических полимеров (ПЭВД, полипропилен, полиамиды и др.) при увеличении скорости охлаждения покрытий внутренние напряжения снижаются. Для аморфных полимеров быстрое охлаждение покрытий способствует увеличению внутренних напряжений.

Адгезия с ростом степени кристалличности α понижается, так как всякое упорядочение структуры приводит к уменьшению поверхностной энергии на границе пленка-подложка. Закалка как один из способов уменьшения упорядоченности обычно повышает адгезию.

Надмолекулярная структура полимеров существенно влияет на свойства покрытий. С ростом дискретных (надмолекулярных) структур ухудшаются механические, электрические, антифрикционные и защитные свойства пленки.

Ниже приведены свойства полипропиленовых покрытий толщиной 300 - 500 мкм, полученных при различных скоростях охлаждения:

| 1° С/мин | 10° С/мин | 150° С/мин | |

| Размер сферолитов, мкм | 30-40 | ||

| Прочность при растяжении, МПа | 6, 9 | 11, 5 | 14, 8 |

| Относительное удлинение при разрыве, % | |||

| Твердость, МПа | 47, 4 | 38, 4 | |

| Ударная прочность по У-1А, Н▪м | 1, 0 | 4, 9 | 4, 9 |

| Внутренние напряжения, МПа | 2, 6 | 2, 3 | 1,1 |

| Гибкость по ШГ-1, мм |

Многие свойства покрытия определяются его толщиной. Толщина полимерного покрытия зависит от времени напыления, температуры предварительного нагрева детали и других факторов (рис. 2).

Недостатком большинства покрытий, получаемых из порошковых пленкообразователей является наличие газовых включений, которые

Зависимость толщины покрытий из полиэтилена высокой плотности (-) и поливинилбутираля (- - -) от продолжительности выдержки изделия в кипящем слое

Рис. 2. Толщина полимерного покрытия от времени напыления.

отрицательно влияют на адгезию покрытий, механическую прочность и изолирующие свойства пленок. Эффективным путем уменьшения газовых включений является нанесение порошков более тонкими слоями (использование принципа многослойных покрытий) и соблюдение требуемых: режимов формирования покрытий.

Литература: / 1/, с. 397-421; / 8 /, с. 149-164. Ш. Оборудование, приборы, материалы

Установка для нанесения покрытий в псевдокипящем слое; муфелъная печь для нагрева образцов, термометры.

Толщиномер покрытий ТПМ-Л5, микрометр, дефектоскоп ЛКД-1, дефектоскоп ЭД-5, прибор У-1А, шкала гибкости ШГ-1, маятниковый прибор МЭ-3, секундомер

3. Порошкообразные полимеры, "краски", растворители для обезжиривания образцов.