Использование графоаналитического метода анализа риска

«Древовидные структуры» для выявления факторов, влияющих на живучесть ЖРДМТ

Жидкостные ракетные двигатели малой тяги (ЖРДМТ) применяются в качестве исполнительных органов системы управления для ориентации, стабилизации и коррекции космических летательных аппаратов. Исходя из назначения, требования к ЖРДМТ непрерывно возрастают. Это и срок активного существования (до 15 лет и более); большие ресурсы как по суммарному времени работы (до 50 000 с и более), так и по суммарному количеству включений (более 106); многорежимность, работа как в непрерывном, так и большом наборе импульсных режимов с допущением любого сочетания времён включений и пауз; высокая надёжность с обеспечением приемлемого теплового состояния двигателя как при его работе в непрерывном и импульсном режимах, так и в период длительного "молчания".

Под надёжностью жидкостного ракетного двигателя (ЖРД) понимается свойство ЖРД сохранять работоспособное состояние при установленных условиях эксплуатации. Работоспособное состояние ЖРД – состояние ЖРД, при котором он способен создавать тягу установленного значения и направления, выполняя установленные требования по обеспечению значений удельного импульса тяги, соотношения компонентов топлива и условий работы составных частей перемещаемого аппарата. Под живучестью ЖРДМТ будем понимать его надёжность в реальных условиях эксплуатации.

Основное отличие ЖРДМТ от полноразмерных состоит не в различии размеров или иных характеристик, а в том, что именно пристенные процессы играют решающую роль во внутрикамерных процессах. Можно внедрять новейшие материалы, повышать допустимую температуру стенки проточной части и тем самым, в конечном итоге, повышать удельный импульс, но, скорее всего, важнейшими проблемами будут оставаться проблемы сложнейшей и специфической внутренней теплофизики таких двигателей.

Внутреннее охлаждение является основным способом тепловой защиты двигателей управления на жидком топливе и реализуется путём создания низкотемпературной пристеночной газовой завесы. Среди различных схем формирования завесы широкое применение в двигателях управления получила схема с орошением поверхности цилиндрического участка камеры сгорания жидким компонентом топлива. Газовая завеса при этом образуется из продуктов испарения и разложения плёнки жидкого компонента (рис.1).

Рис.1. Схема организации внутреннего охлаждения.

К числу основных параметров, определяющих эффективность работы системы охлаждения конструкции при выбранном топливе, профиле проточной части и схеме тепловой защиты, можно отнести коэффициент избытка окислителя αок, приведённую длину или время пребывания топлива в камере сгорания, давление в камере сгорания р*, расход топлива, идущего на создание низкотемпературного пристеночного слоя, или длину ℓ участка камеры, орошаемого жидким компонентом топлива. Под эффективностью системы охлаждения понимаем её способность обеспечить поддержание температуры конструкции в заданных пределах при минимально возможных потерях удельного импульса.

Критерием выбора расхода топлива на завесу является сохранение температуры стенки в пределах её работоспособного состояния. При этом удельный импульс должен соответствовать максимальному значению для конкретных условий работы двигателя.

В качестве примера приведём результаты численного анализа влияния различных параметров на тепловое состояние и удельный импульс двигателя управления, работающего на топливе несимметричный диметилгидразин и четырёхокись азота. Основные размеры проточной части: диаметр цилиндрического участка камеры – 26 мм; длина цилиндрического участка камеры L= 36 мм; длина участка камеры, орошаемого жидким компонентом топлива, ℓ = 13 мм; давление в камере сгорания р* = 0,5 МПа; диаметр критического сечения – 12 мм; диаметр среза сопла – 176 мм; длина сверхзвуковой части сопла – 100 мм.

Анализ выполнен с помощью математического моделирования [5] непрерывного режима работы двигателя.

На рис, 2 показано влияние коэффициента избытка окислителя αок на максимальное по длине проточной части значение температуры теплоизолированной поверхности стенки камеры Т и удельный импульс двигателя J.

Рис.2. Влияние коэффициента избытка окислителя на температуру теплоизолированной поверхности камеры (а) и удельный импульс двигателя (б).

Как видно, при увеличении αок монотонно увеличивается и температура конструкции. В то же время удельный импульс изменяется в зависимости от коэффициента избытка окислителя по кривой с максимумом, достигая наибольшего значения при αок =0,65. Это связано с тем, что при увеличении αок происходит монотонное увеличение температуры продуктов сгорания, определяющее увеличение и температуры стенки. Одновременно при изменении αок происходит изменение состава и свойств продуктов сгорания. Совокупное влияние отмеченных факторов приводит к немонотонному изменению удельного импульса, при этом экстремальное его значение соответствует значению αок, значительно меньшему того, который характерен для крупных двигателей.

Необходимо отметить, что поскольку в пределах проточной части камеры происходит постепенный разогрев завесы и её перемешивание с основным потоком, то топливо, идущее на организацию внутреннего охлаждения, участвует в создании тяги двигателя и потери удельного импульса оказываются сравнительно небольшими.

Основным режимом работы двигателей управления является импульсный режим. При разработке двигателей следует принимать во внимание, что при импульсном режиме работы создаются условия для перегрева стенки на участке формирования завесы до более высокой температуры. Этот перегрев происходит, во-первых, за счёт продольных тепловых потоков в стенке камеры в период паузы (τп) между включениями двигателя (τк), когда они не могут быть отведены в жидкую плёнку из-за её отсутствия, а во-вторых, за счёт воздействия высокотемпературных продуктов сгорания на незащищённую жидкой пленкой стенку в течение некоторого отрезка времени. Последнее происходит из-за неодновременного прекращения процессов горения в камере и окончания орошения поверхности жидкостью.

При выпадении компонента топлива на перегретую стенку происходит её охлаждение, а жидкость плёнки нагревается до температуры кипения и испаряется.

Плотность массового потока пара с поверхности стенки на участке формирования завесы зависит от избыточной энтальпии стенки в течение некоторого промежутка времени и может оказаться больше её критического значения, при котором происходит оттеснение газовой завесы от стенки и её перемешивание с высокотемпературным ядром. Таким образом, в течение некоторого времени существование организованной низкотемпературной пристеночной газовой завесы оказывается невозможным. При этом работает лишь тепловая завеса (пристеночная область с температурой меньшей температуры газа в ядре потока). Эффективность тепловой завесы ниже, чем завесы газовой, поэтому значения адиабатной температуры стенки при импульсном режиме работы двигателя будут выше своих значений при непрерывном режиме его работы.

Для примера на рис.3 приведены распределения по длине проточной части камеры адиабатной температуры стенки Тr и коэффициентов теплоотдачи α для импульсного и непрерывного режимов работы двигателя. Как видно, импульсный режим в тепловом отношении оказывается белее тяжёлым, чем непрерывный режим работы.

Рис. 3. Распределение коэффициентов теплоотдачи и адиабатной температуры стенки по тракту камеры двигателя: 1 – импульсный режим (τп = 0,06 с; τк = 0,04 с); 2 –непрерывный режим.

Для решения проблем организации защиты стенок камеры от перегрева ввиду их конструктивных особенностей, импульсного режима работы и наличия мощных суммарных конвективных и лучистых тепловых потоков в стенку применимы: внутреннее завесное охлаждение, применение термостойких покрытий или композиционных материалов (КМ).

Материалы для ЖРДМТ должны надёжно работать в сложной комбинации силовых и температурных полей, при воздействии агрессивных сред, излучений, глубокого вакуума и высоких давлений. Зачастую требования, предъявляемые к материалам, могут носить противоречивый характер. Решение этой задачи можно осуществить путём использования композиционных материалов. КМ позволяют иметь заданное сочетание разнородных свойств: высокой удельной прочности и жёсткости, жаропрочности, износостойкости, теплозащитных свойств и др. Спектр свойств КМ невозможно получить при использовании обычных материалов. Применение КМ даёт возможность создавать ранее недоступные, принципиально новые конструкции.

В МАИ ведутся исследования в области разработки ЖРДМТ. Возможность применения углерод-керамических композиционных материалов (УККМ) в качестве материала камеры сгорания рассматривается как одно из наиболее перспективных направлений совершенствования двигателей малых тяг.

Рис. Модель ЖРДМТ МАИ-202К-200-ОК с композиционной камерой сгорания.

Стремление применить композиционные материала для создания камеры сгорания ЖРДМТ связано с ростом удельного импульса двигателя путём повышения температуры продуктов сгорания и рабочей температуры стенки за счёт изменения смесеобразования и снижения расхода компонента на завесу.

Рис. Макет двигателя МАИ-202-200-ОК разработки МАИ в сборе с керамо-композитной камерой.

На базе огневых экспериментов на двигателе МАИ-202-200 (АТ+НДМГ) был проведен анализ увеличения удельного импульса в случае применения камеры сгорания из КМ. В результате расчётов по экспериментально-теоретической модели теплового состояния ЖРДМТ «МАИ-202-200» (АТ+НДМГ) было показано, что применение нового материала позволит существенно увеличить удельный импульс (рис.4).

Рис.4. Расчётная зависимость удельного импульса двигателя МАИ-202-200 в зависимости от коэффициента избытка окислителя для различной максимальной температуры стенки камеры сгорания.

Сравнение величин удельного импульса, представленных на рис.2б и рис.4 в пользу новых материалов для ЖРДМТ.

Первые попытки внедрить композиционные материалы в качестве материала для камеры сгорания ЖРДМТ предпринимались ещё в девяностых годах прошлого столетия. Некоторые зарубежные разработчики ЖРДМТ уже внедряют камеры сгорания из КМ в состав своих двигательных установок.

Практическая реализация применения КМ в ЖРДМТ базируется на решении задач обеспечения уровня живучести таких двигателей не ниже уровня живучести ЖРДМТ из традиционных материалов. В доступных источниках информации поиск работ, в той или иной степени, рассматривающих вопросы надёжности ЖРДМТ с проточной частью из КМ в реальных условиях эксплуатации, не увенчался успехом. Необходима методология прогнозирования поведения таких ЖРДМТ для их успешного практического применения в составе двигательных установок.

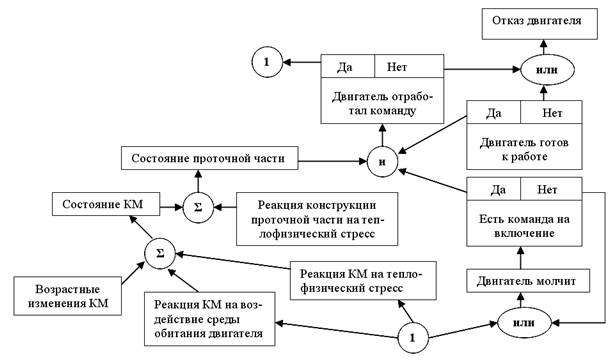

Попытаемся проанализировать влияние различных факторов на живучесть ЖРДМТ с проточной частью из КМ с помощью графоаналитического метода анализа риска «Древовидные структуры», позволяющего оперировать с событиями.

Состояние проточной части двигателя будет определяться совокупностью состояния самого композиционного материала, из которого изготовлена проточная часть, и реакцией конструкции проточной части на теплофизический стресс (рис.5). Под теплофизическим стрессом проточной части будем понимать совокупную реакцию на температуру, давление, скорость, химический состав рабочего тела проточной части двигателя.

Подобные проблемы достаточно серьёзны:

– Требованиями к соединению типа «композиционный материал–металл» являются высокая прочность при высоких температурах и в агрессивных средах, высокая стойкость к окислению, вопросы прочности соединения с учётом тепловых нагрузок;

– Материалы на основе соединений с близким к нулевому коэффициентом термического расширения (КТР) используют в устройствах, подверженных термическому стрессу. В композитах с участием таких соединений может быть получен заданный КТР, что позволяет создавать изделия, не подверженные разрушению в местах контакта элементов конструкций.

Состояние КМ, в свою очередь, будет определяться совокупностью возрастных изменений КМ (характеристики материала на рассматриваемый момент времени), реакцией КМ на воздействие среды обитания двигателя (извиняемся за некоторый мистицизм в обращении к двигателю как к живому существу) и реакцией КМ на теплофизический стресс. По поводу реакции материала на воздействие среды обитания: обычный углерод в твёрдом состоянии может быть графитом или алмазом. Нет гарантии, что композиционный материал не будет модифицироваться в реальных условиях эксплуатации.

Рис.5. Факторы, влияющие на состояние проточной части двигателя.

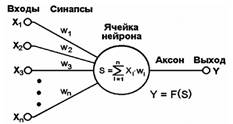

Оператор «совокупность событий» (Σ) представляет собой формальный нейрон [12] и обладает группой синапсов – однонаправленных входных связей и аксоном – выходной связью. Каждый синапс характеризуется величиной синаптической связи или её весом Wi, характеризующим пропускную способность канала и оценивающим степень влияния сигнала с этого входа на сигнал на выходе. Текущее состояние нейрона определяется, как взвешенная сумма его входов (рис.6).

Рис.6. Схема формального нейрона.

В нашем случае веса Wi будут определять степень влияния того или иного входного фактора, в конечном итоге, на характеристику состояния проточной части двигателя. Для количественной оценки этого состояния необходима полная информация по всем компонентам – «участникам анализа».

Рассмотрим возможный ход событий при эксплуатации ЖРДМТ с проточной частью из КМ (рис.7).

Рис.7. Возможный ход событий при эксплуатации ЖРДМТ с проточной частью из КМ.

Двигатель находится в состоянии ожидания («молчит») и если нет команды на его включение этот режим продолжается. При поступлении команды на включение (команды на работу в любом из предусмотренных режимов), готовности двигателя отработать режим и приемлемом состоянии его проточной части двигатель может отработать команду и вернуться в режим ожидания. При этом последует реакция КМ и проточной части в целом на теплофизический стресс. Далее могут происходить изменения в проточной части до следующего включения двигателя.

В случае, если двигатель не готов к работе или двигатель не отработал команду, ситуация, в зависимости от обстоятельств, может трактоваться как случайный сбой или полный отказ двигателя.

Проведение вероятностного прогнозирования надёжности жидкостных ракетных двигателей малой тяги с проточной частью из композиционных материалов в реальных условиях их эксплуатации возможно при детализации событий [15] и наличия информации от специалистов различных направлений по реакции КМ и самой конструкции проточной части ЖРДМТ на внутренние и внешние воздействия.