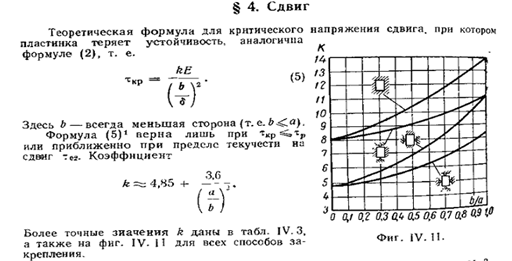

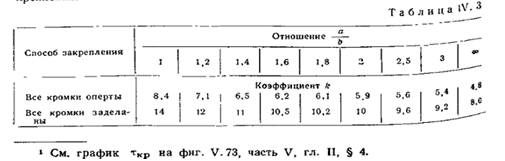

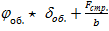

При определении коэффициента  принимать то, что все кромки опертые.

принимать то, что все кромки опертые.

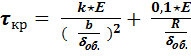

(в данной формуле

(в данной формуле  первое слагаемое относится к плоской панели, а второе – с учетом кривизны панели).

первое слагаемое относится к плоской панели, а второе – с учетом кривизны панели).

Условие работоспособности панели на сдвиг -

При невыполнении данного условия необходимо увеличить толщину обшивки или уменьшить шаг стрингеров или одновременно изменить оба параметра.

4.3.3 Расчет действующих и критических нормальных напряжений при определенных выше толщины обшивки и шага стрингеров.

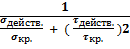

Итак, критерий прочности:  + (

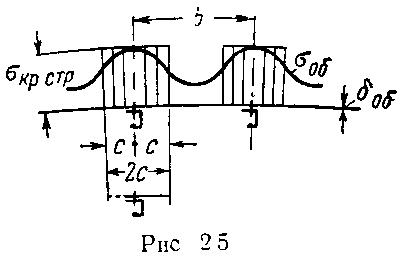

+ ( )2 = 1,0, где в числителях – действующие напряжения, а в знаменателях – критические напряжения, при этом обшивка полностью воспринимает сдвиг и частично воспринимает сжатие вместе со стрингером (присоединенная обшивка шириной 2с – см.Рис.2.5).

)2 = 1,0, где в числителях – действующие напряжения, а в знаменателях – критические напряжения, при этом обшивка полностью воспринимает сдвиг и частично воспринимает сжатие вместе со стрингером (присоединенная обшивка шириной 2с – см.Рис.2.5).

Ширина присоединенной обшивки обозначается 2с, которая определяется по формуле: 2с = 1,9⋆  ⋆

⋆  = b⋆

= b⋆

[ 2 ], (2.3), стр.63, где:

[ 2 ], (2.3), стр.63, где:  критического напряжения местной или общей потери устойчивости стрингера (см. выше);

критического напряжения местной или общей потери устойчивости стрингера (см. выше);

– тот уровень нормальных напряжений, при котором обшивка теряет устойчивость между стрингерами.

– тот уровень нормальных напряжений, при котором обшивка теряет устойчивость между стрингерами.  =

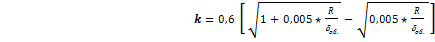

=  +

+  ; [ 2 ], (2.8), стр.65

; [ 2 ], (2.8), стр.65  ; [ 2 ], стр.65, R – радиус фюзеляжа; b – шаг стрингеров.

; [ 2 ], стр.65, R – радиус фюзеляжа; b – шаг стрингеров.

В данной формуле  первое слагаемое относится к плоской панели, а второе – с учетом кривизны панели.

первое слагаемое относится к плоской панели, а второе – с учетом кривизны панели.

=

=  – коэффициент, определяющий какая часть обшивки работает вместе со стрингером.

– коэффициент, определяющий какая часть обшивки работает вместе со стрингером.

=

=  .

.

Действующее напряжение: σдейств. =  Отношение

Отношение

=

=  .

.

4.3.4 Проверка действия требования критерия прочности:  + (

+ ( )2 = 1,0, где: σдейств . =

)2 = 1,0, где: σдейств . =

=

=  +

+

=

=  ;

;  .

.

Определение  =

=  .

.

4.3.5 Меняя параметры  и

и  составить таблицы и построить графики (см. выше), на которых по оси ординат показать коэффициент h =

составить таблицы и построить графики (см. выше), на которых по оси ординат показать коэффициент h =  , а по оси абсцисс – шаг стрингеров.

, а по оси абсцисс – шаг стрингеров.

Сравнение всех вариантов и сделать выводы можно при h = 1. Для этого необходимо построить график, на котором по оси ординат показать  =

=  а по оси абсцисс – шаг стрингеров для различных вариантов (см. выше).

а по оси абсцисс – шаг стрингеров для различных вариантов (см. выше).

Необходимое условие выполнения студентами настоящей работы - владение студентами знаниями и практическим применением программ статистической обработки результатов исследований и электронных таблиц EXCEL.

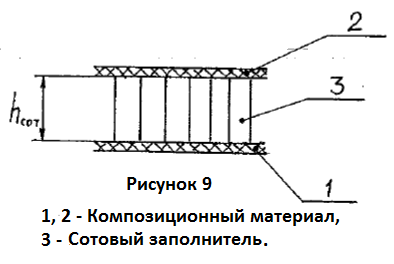

5. Проектирование панели в трехслойном варианте –см. Рисунок 9.

1,2 - обшивки из углепластика: КМУ-4Э,01П; КМКУ-3.150.Э0,1; КМУ-7Л. 3 - сотовый заполнитель – ПСП (полимерный сотопласт). В данной конструкции, при нагружении в плоскости обшивки:

1,2 - обшивки из углепластика: КМУ-4Э,01П; КМКУ-3.150.Э0,1; КМУ-7Л. 3 - сотовый заполнитель – ПСП (полимерный сотопласт). В данной конструкции, при нагружении в плоскости обшивки:

·- обшивка воспринимает все нагрузки;

· - сотовый заполнитель обеспечивает устойчивость.

Ниже представлены последовательность проектирования и пример.

Проектирование обшивки.

5.1.1 При применении углепластика необходимо ввести дополнительный коэффициент безопасности ¦доп.= 1,25, при этом расчетные нагрузки будут:

ПРИМЕР:qσ = 38 х 1,25= 47,5 кгс/мм. (сжатие); qτ = 21 х 1,25 = 26,25кгс/мм.(сдвиг).

5.1.2 Углепластик КМУ-4Э,01П при температуре 200С имеет следующие характеристики:

· предел прочности при растяжении вдоль направления 00 (вдоль основы)  = 90 кгс/мм2;

= 90 кгс/мм2;

· модуль упругости при растяжении вдоль направления 00  = 12000 кгс/мм2;

= 12000 кгс/мм2;

· предел прочности при сжатии вдоль направления 00 (вдоль основы)  = 90 кгс/мм2;

= 90 кгс/мм2;

· предел прочности при сдвиге  = 8,0 кгс/мм2;

= 8,0 кгс/мм2;

· предел прочности при сдвиге  = 29,0 кгс/мм2;

= 29,0 кгс/мм2;

· коэффициент Пуассона m0,90 = 0,265 (для однонаправленного слоя);

· толщина одного слоя (монослоя) d1 = 0,125мм.

· удельный вес γ=1,5 г/см3.

5.1.3. Направление 00 (для основы) соответствует направлению действия нагрузки qσ, анаправление для основы  0 соответствует направлению действия нагрузки qτ. Исходя из этого, определим необходимую толщину КМУ для восприятия qσ и qτ, имея ввиду то, что панель работает на сжатие и сдвиг одновременно.

0 соответствует направлению действия нагрузки qτ. Исходя из этого, определим необходимую толщину КМУ для восприятия qσ и qτ, имея ввиду то, что панель работает на сжатие и сдвиг одновременно.

5.1.4 Определение необходимой толщины ( ) и необходимого количества слоев (n0) с ориентацией основы 00 для восприятия qσ:

) и необходимого количества слоев (n0) с ориентацией основы 00 для восприятия qσ:

· -  =

=  =

=  = 0,53мм.; n0 =

= 0,53мм.; n0 =  =

=  = 4,22. Исходя из того, что будет 2 обшивки, примем n0 = 6 слоёв. (

= 4,22. Исходя из того, что будет 2 обшивки, примем n0 = 6 слоёв. ( и d1 см. выше). Округление необходимо проводить до четного количества слоев. В данном случае n0 = 6 слоёв, из них 3 слоя будут располагаться в одной обшиивке, и 3-в другой.

и d1 см. выше). Округление необходимо проводить до четного количества слоев. В данном случае n0 = 6 слоёв, из них 3 слоя будут располагаться в одной обшиивке, и 3-в другой.

5.1.5 Определение необходимой толщины ( ) и необходимого количества слоев (n45) с ориентацией основы

) и необходимого количества слоев (n45) с ориентацией основы  0 для восприятия qτ : · -

0 для восприятия qτ : · -  =

=  =

=  = 0,91мм. Количество слоёв с ориентацией

= 0,91мм. Количество слоёв с ориентацией  0 будет: n45 =

0 будет: n45 =  =

=  = 7,24. Исходя из того, что будет 2 обшивки, примем n45 = 8 слоев. (

= 7,24. Исходя из того, что будет 2 обшивки, примем n45 = 8 слоев. ( Округление необходимо проводить до кратного 4-м количества слоев. В данном случае n45 = 8 слоёв, из них 4 слоя будут располагаться в одной обшиивке, и 4-в другой.

Округление необходимо проводить до кратного 4-м количества слоев. В данном случае n45 = 8 слоёв, из них 4 слоя будут располагаться в одной обшиивке, и 4-в другой.

5.1.6 Прежде, чем перейти к дальнейшему расчету необходимо сформировать последовательность ориентации слоев, исходя из следующего:

· - количество слоев в одной обшивке должно равняться количеству слоев во второй обшивке (принцип равенства слоев);

· - в каждой обшивке количество слоев с ориентацией + 450 должно равняться количеству слоев с ориентацией – 450;

· - должна соблюдаться конструктивная симметрия (осью симметрии является сотовый заполнитель) – ориентация слоев в одной обшивке должна быть зеркальным отражением ориентации слоев во второй обшивке (иначе будут поводки конструкции).

В нашем примере: +450, 00, -450, 00, +450, 00, -450, соты, - 450, 00, +450, 00, -450, 00, +450.

Для выполнения выше перечисленных требований, возможно надо будет скорректировать количество слоев, определенное в пункте 6.1.6. Только после этого можно перейти к п.5.1.7.

5.1.7 Определение суммарного количества слоев и суммарной толщины КМУ. Всего имеем:  n0 + n45 = 6 + 8 = 14слоёв, общая толщина которых равна

n0 + n45 = 6 + 8 = 14слоёв, общая толщина которых равна  = 14 х 0,125 = 1,75 мм.

= 14 х 0,125 = 1,75 мм.

5.1.8 Определение действующих напряжений. При данной толщине действующие напряжения равны:

=

=  =

=  = 27,14 кгс/мм2;

= 27,14 кгс/мм2;  =

=  =

=  = 15,0 кгс/мм2;

= 15,0 кгс/мм2;

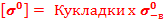

5.1.9 Определение предела прочности  и модуля упругости

и модуля упругости  для данной укладки, для чего определим коэффициент укладки Кукладки.

для данной укладки, для чего определим коэффициент укладки Кукладки.

Для направления 00 (вдоль действия потока qσ) Кукладки =  + 0,25

+ 0,25  =

=  + 0,25

+ 0,25  = 0,43 + 0,14 = 0,57.

= 0,43 + 0,14 = 0,57.  = 0,57 х 90 = 51,3 кгс/мм2, а

= 0,57 х 90 = 51,3 кгс/мм2, а  = 0,57 х 12000 = 6840 кгс/мм2.

= 0,57 х 12000 = 6840 кгс/мм2.  51,3 кгс/мм2;

51,3 кгс/мм2;

5.1.10 Для направления  0 (от действия потока qτ)

0 (от действия потока qτ)  х

х  +

+  х 8 +

х 8 +  кгс/мм2.

кгс/мм2.

5.1.11 При действии на конструкцию комбинации нагрузок: (растяжения или сжатия) по осям X (направление вдоль основы ленты) и У (направление вдоль утка) и сдвига в плоскости ХУ, предельное состояние пакета можно определить по критерию Цая-Хилла:

-

-  +

+  +

+

где: в числителях – действующие напряжения, а в знаменателях – пределы прочности по соответствующим направлениям.

При действии на конструкцию только  и

и  формула упрощается и принимает вид:

формула упрощается и принимает вид:

+

+

1. В нашем обозначении данная формула имеет вид:

1. В нашем обозначении данная формула имеет вид:

+

+  =

=  +

+  = 0,28 + 0,56 = 0,84, что меньше, чем 1,0. Запас по прочности =

= 0,28 + 0,56 = 0,84, что меньше, чем 1,0. Запас по прочности =  = 1,19.

= 1,19.

При проектировании необходимо стремиться к тому, чтобы коэффициент запаса прочности был равен 1,0 или близкий к 1,0. (Например, 0,95 – 1,05). Для этого необходимо скорректировать количество слоев и их ориентацию, выполняя требования п.5.1.6.

5.1.12 Выводы:

1. Спроектированная обшивка отвечает требованиям прочности со следующей схемой расположения слоёв: +450, 00, -450, 00, +450, 00, -450, соты, - 450, 00, +450, 00, -450, 00, +450, где 00- направление основы вдоль действия qσ. Толщина 2-х обшивок = 1,75мм, или 0,875мм каждая.