И РАСЧЕТ РЕЗЬБОВЫХ СОЕДИНЕНИЙ [1, 2, 3]

Опыт эксплуатации машин, аппаратов и приборов показал, что отказы соединений обычно происходят из-за разрушения резьбовых деталей и разгерметизации (раскрытия) стыков.

Разрушение соединений, выполненных стандартными резьбовыми деталями происходит, как правило, из-за поломок болтов и шпилек по резьбовой части. Реже встречаются поломки болтов под головкой и срез емкое резьбы в гайке (корпусе) и на болте (винте, шпильке).

Потеря плотности стыков происходит, как правило, из-за недостаточной силы предварительной затяжки резьбовых деталей.

Таким образом, прочность резьбовых деталей и плотность соединения являются основными критериями работоспособности резьбовых соединений.

При всем многообразии конструкций резьбовых соединений и действующих на них внешних нагрузок (силы, моменты) в подавляющем большинстве расчет ведут по одной из трех расчетных схем одиночного соединения.

1. Болт (винт) установлен в отверстиях соединяемых деталей без зазора по посадке в отверстие (рис. 1, а), калиброванное разверткой. Рекомендуется посадка Н9/h8, H7/js6, Н7/k6, H7/m6, а при переменных нагрузках Н8/р6. Шероховатость поверхностей Ra ≤ 1,6 мкм.

Соединение нагружено поперечной силой F, сдвигающей соединяемые детали. Разрушение может произойти в результате среза стержня болта в сечениях, лежащих в плоскости стыка деталей, а также смятия стенок отверстия или болта.

а б

Рис. 1. Установка болта в отверстие соединяемых деталей:

без зазора по посадке (а), с зазором (б)

Условие прочности стержня на срез

| (1) |

где  - диаметр сечения стержня в плоскости стыка деталей;

- диаметр сечения стержня в плоскости стыка деталей;

i - число срезов (плоскостей стыка деталей);

- допускаемые напряжения среза для материала стержня болта (винта).

- допускаемые напряжения среза для материала стержня болта (винта).

| (2) |

Болт и поверхности отверстий соединяемых деталей проверяют по направлениям смятия

где  - меньшая из длин поверхностей болта, работающих на смятие. Для конструкции, изображенной на рис. 1, а,

- меньшая из длин поверхностей болта, работающих на смятие. Для конструкции, изображенной на рис. 1, а,

- допускаемые напряжения смятия, МПа.

- допускаемые напряжения смятия, МПа.

Область применения таких соединений ограничена в основном соединениями тонкостенных деталей по технологическим соображениям. Сложность изготовления беззазорного соединения в условиях производства вынуждает устанавливать болты (винты) с небольшими натягами (до 0,015  ), что существенно удорожает сборку соединения.

), что существенно удорожает сборку соединения.

2. Болт (винт) установлен в отверстия соединяемых деталей с зазором (рис. 1, б).

Для исключения смещения деталей под действием внешней поперечной силы F должно быть выполнено условие

(3) где

(3) где  - сила трения на поверхностях стыка деталей,

- сила трения на поверхностях стыка деталей,

(4)

(4)

где  - коэффициент трения в стыке деталей (для стальных деталей f = 0,18-0,20; для чугунных деталей и деталей из легких сплавов f = 0,15-0,20);

- коэффициент трения в стыке деталей (для стальных деталей f = 0,18-0,20; для чугунных деталей и деталей из легких сплавов f = 0,15-0,20);

- усилие затяжки болта (винта);

- усилие затяжки болта (винта);

n - число стыков соединяемых деталей. Из решения (3) и (4) требуемое усилие затяжки

где  - коэффициент запаса сцепления при статической нагрузке

- коэффициент запаса сцепления при статической нагрузке  = 1,3 - 1,5; при переменной нагрузке

= 1,3 - 1,5; при переменной нагрузке  = 1,6 - 2,0. Стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания при затяжке.

= 1,6 - 2,0. Стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания при затяжке.

Расчетная нагрузка

Условие прочности болта

| (5) |

где  - внутренний диаметр резьбы.

- внутренний диаметр резьбы.

3. При действии внешней нагрузки, перпендикулярной стыку (рис. 2), расчетное усилие из условия нераскрытия стыка

, (6)

, (6)

a б

Рис. 2. Резьбовое соединение при действии внешней нагрузки,

раскрывающей стык, выполненное шпилькой (а) и винтом (б)

где F - внешняя нагрузка на резьбовую деталь;

V - коэффициент запаса по плотности стыка (V = 1,25-2 при F = const, V = 2,5-4 при F ≠ const);

χ - коэффициент внешней нагрузки,

, (7)

, (7)

где  ,

,  - осевые податливости соединяемых деталей и деталей системы болта соответственно.

- осевые податливости соединяемых деталей и деталей системы болта соответственно.

Для болтов (винтов) переменного сечения податливость деталей системы болта [I]

, (8)

, (8)

где  - длина i -го участка болта;

- длина i -го участка болта;

- модуль упругости материала болта (

- модуль упругости материала болта ( = 2,1*105 МПа для стали);

= 2,1*105 МПа для стали);

- площадь поперечного сечения i -го участка болта. Для участка с резьбой площадь поперечного сечения определяется по среднему диаметру -

- площадь поперечного сечения i -го участка болта. Для участка с резьбой площадь поперечного сечения определяется по среднему диаметру -  ;

;

- податливость резьбы,

- податливость резьбы,

, (9

, (9

где Р - шаг резьбы;

d,  - номинальный и средний диаметр резьбы;

- номинальный и средний диаметр резьбы;

Е - приведенный модуль упругости материалов болта и гайки (корпуса для соединения винтом),

где  - модуль упругости материале гайки (корпуса);

- модуль упругости материале гайки (корпуса);  - податливость головки болта (винта),

- податливость головки болта (винта),

,

,

где h - высота головки.

Податливость шайбы

| (10) |

где  и

и  - соответственно наружный и внутренний диаметры шайбы;

- соответственно наружный и внутренний диаметры шайбы;  - толщина шайбы.

- толщина шайбы.

Для шпилек (рис. 2, а) податливость определяют по формуле (8), в которой вместо  подставляют податливость резьбового соединения шпилька-корпус, которую подсчитывают по формуле (9).

подставляют податливость резьбового соединения шпилька-корпус, которую подсчитывают по формуле (9).

Податливость соединяемых деталей определяют в предположении, что они деформируются в пределах так называемого конуса давления (рис. 3). На основании данных экспериментальных исследований tgα = 0,4 - 0,5.

Податливость детали в пределах одного конуса [1]

| (11) |

где S - размер под ключ для шестигранной гайки (головки), диаметр опорной поверхности круглой гайки (головки) или наружный диаметр шайбы;

- диаметр отверстия под болт;

- диаметр отверстия под болт;

- толщина детали;

- толщина детали;

С - числовой коэффициент, С = 1 для одной детали. Для случая, когда болт соединяет две детали с одинаковым модулем упругости, С = 2, а  = l/2 (где l - суммарная толщина соединяемых деталей) (рис. 3, а).

= l/2 (где l - суммарная толщина соединяемых деталей) (рис. 3, а).

а б

Рис. 3. Конусы давления в соединениях болтом (а) и шпилькой (б)

При наличии прокладки между соединяемыми деталями податливость деталей

| (12) |

где  - податливость деталей (фланцев) по формуле (11);

- податливость деталей (фланцев) по формуле (11);

- податливость прокладки,

- податливость прокладки,

| (13) |

где  - толщина прокладки;

- толщина прокладки;

- модуль упругости материала прокладки;

- модуль упругости материала прокладки;

- площадь прокладки;

- площадь прокладки;

l - толщина детали, l = min{l1, l2}.

При мягкой прокладке (например, резиновой), причем податливость прокладки определяют по всей площади прокладки, приходящейся на один болт (винт, шпильку). По расчетной нагрузке, подсчитанной по (б), стержень болта (винта, шпильки) рассчитывают на растяжение с учетом скручивания по условию прочности (5).

Порядок проведения работы

1. Изучить задание (приложение 1), изобразить расчетную схему соединения и записать исходные данные в протокол.

2. Выбрать класс прочности и материала болта (винта, шпильки) и гайки (приложение 2) в заполнить таблицу протокола.

Класс прочности резьбовых деталей выбирают в зависимости от степени ответственности соединения, назначения, требований к габаритам, массе и условий работы соединения.

При возможных перекосах опорных поверхностей головки и гайки следует выбирать болты из сталей повышенной пластичности. При жестких требованиях к массе и габаритам изделия выбирают резьбовые детали высоких классов прочности.

Для работы при высоких температурах, в коррозионных и агрессивных средах резьбовые детали изготовляют из жаропрочных и коррозионно-стойких сталей с высоким содержанием хрома или хрома и никеля.

3. Определить расчетную нагрузку на болт (см. предыдущий раздел), при этом для задания № 2 предварительно принять Х = 0,2-0,3.

4. Определить допускаемые напряжения для болта (винта, шпильки).

Для всех соединений, кроме соединения, г котором болт установлен в отверстие без зазора (см. рис. 1, а) допускаемые напряжения

| , |

где  - предел текучести материала болта;

- предел текучести материала болта;

[S]- допускаемый коэффициент запаса прочности: при затяжке, контролируемой динамометрическим ключом [S] = 1,6 - 2,0; при затяжке, контролируемой замером деформации болта [S] = 1,3 - 1,5; при неконтролируемой затяжке

| , (14) |

где К = 1 для болтов из углеродистых сталей;

К = 1,25 для болтов из легированных сталей;

- расчетная нагрузка на болт, Н (если

- расчетная нагрузка на болт, Н (если  > 70000 Н, то

> 70000 Н, то  = =70000 Н).

= =70000 Н).

Для болтов без зазора (задание № 1) допускаемые напряжения среза:

при постоянной внешней нагрузке  = 0,4

= 0,4  ,

,

при переменной -  = (0,2 - 0,25)

= (0,2 - 0,25)  .

.

5. Определить диаметр резьбы d1) (диаметр стержня болта для болта без зазора) до условиям прочности (5) или (1).

6. Для болтов с зазором по диаметру  по ГОСТ 24705-2004 (приложение 3) подобреть ближайший больший

по ГОСТ 24705-2004 (приложение 3) подобреть ближайший больший  и выписать d,

и выписать d,  ,

,  , P для выбранной резьбы.

, P для выбранной резьбы.

Для болта без зазора  по ГОСТ 7817-80 (приложение 4) выбрать ближайший больший

по ГОСТ 7817-80 (приложение 4) выбрать ближайший больший  и выписать в протокол d,

и выписать в протокол d,  , S, Н, D, r и параметры резьбы.

, S, Н, D, r и параметры резьбы.

7. По ГОСТ 5915-70 и ГОСТ 6402-70 (приложения 7, 8) выбрать гайку и шайбу и занести основные их размеры в протокол.

8. В соответствии с техническим заданием и рекомендациями (см. приложение 1) назначить толщины соединяемых деталей и прокладки из нормального ряда чисел и определить длину крепежной детали (см. рис. 3 и 2):

а) длина стержня болта

,

,

где  - суммарная толщина соединяемых деталей;

- суммарная толщина соединяемых деталей;

- толщина шайбы;

- толщина шайбы;

- высота гайки;

- высота гайки;

a - запасы резьбы болта на выходе из гайки, a = 2С;

С - высота фаски резьбового конца стержня, С = 0,15d;

- толщина прокладки;

- толщина прокладки;

б) длина винта (см. рис. 2, б)

,

,

где  - длина ввинчиваемого конца винта:

- длина ввинчиваемого конца винта:

= d при ввинчивании в деталь из стали, титановых сплавов, бронзы, латуни;

= d при ввинчивании в деталь из стали, титановых сплавов, бронзы, латуни;

= 1,25d при ввинчивании в чугун;

= 1,25d при ввинчивании в чугун;

= (2,0 – 2,5)d при ввинчивании в деталь из алюминиевых, магниевых и других легких сплавов.

= (2,0 – 2,5)d при ввинчивании в деталь из алюминиевых, магниевых и других легких сплавов.

в) длина шпильки (см. рис. 2, а)

,

,

9. По полученному значению длины резьбовой детали выбрать ближайшую большую стандартную длину (см. приложения 4, 5, 6).

10. Разработать конструкцию соединения.

11. Провести проверочные расчеты.

11.1. Задание №1 (болты с зазором).

11.1.1. Определить запас статической прочности

| (15) |

где  - эквивалентные напряжения в стержне болта от растяжения

- эквивалентные напряжения в стержне болта от растяжения

и кручения,

| (16) |

где  - осевая растягивающая сила;

- осевая растягивающая сила;

- момент сил сопротивления в резьбе;

- момент сил сопротивления в резьбе;

где  - угол подъема резьбы,

- угол подъема резьбы,

- угол трения,

- угол трения,  = 1,15 arctg f.

= 1,15 arctg f.

Допустимые значения коэффициента запаса статической прочности см. п. 4.

11.1.2. Определить допускаемую осевую нагрузку из условия среза резьбы болта и гайки и сравнить ее с

| (17) |

где  - высота гайки для соединений болтом и шпилькой (гаечный конец). Для резьбы винта и вывинчиваемого конца шпильки в формулы (17) вместо

- высота гайки для соединений болтом и шпилькой (гаечный конец). Для резьбы винта и вывинчиваемого конца шпильки в формулы (17) вместо  подставляется длина ввинчиваемого конца -

подставляется длина ввинчиваемого конца -  ;

;

k - коэффициент полноты резьбы; для метрической резьбы k =0,87;

- коэффициент неравномерности распределения нагрузки между витками гайки; для крупной резьбы

- коэффициент неравномерности распределения нагрузки между витками гайки; для крупной резьбы  = 0,60 - 0,70 (большие значения при более податливых гайках);

= 0,60 - 0,70 (большие значения при более податливых гайках);

,

,  - допускаемые напряжения на срез витков болта (винта, шпильки) и гайки (соединяемой детали, корпуса).

- допускаемые напряжения на срез витков болта (винта, шпильки) и гайки (соединяемой детали, корпуса).

Дня резьбы

= (0,6-0,7)

= (0,6-0,7)  - для сталей и титановых сплавов;

- для сталей и титановых сплавов;

[ср] = (0,7-0,8)  - для алюминиевых и магниевых сплавов (приложение 9)

- для алюминиевых и магниевых сплавов (приложение 9)

11.1.3. Чистые болты (задание № I) проверяют по напряжениям смятия по формуле (2).

Допускаемые напряжения на смятие (выбирают меньшее из допускаемых напряжений для болта и фланца):

для стали и сплавов цветных металлов  для чугуна

для чугуна  .

.

Механические характеристики легких сплавов представлены в приложении 9.

Если условия (15), (17) и (3) не выполняются, принять меры для их выполнения.

11.2. Задание № 2.

11.2.1. По формулам (7)-(1З) определить податливость деталей и коэффициент внешней нагрузки  (модули упругости материалов см. приложение 9).

(модули упругости материалов см. приложение 9).

11.2.2. Уточнить усилие затяжки

11.2.3. Провести проверку на статическую прочность по (15), при этом

Если прочность не обеспечена, принять меры для ее обеспечения.

11.2.4. При переменной внешней нагрузке провести проверку на усталостную прочность. Коэффициент усталостной прочности [4]

где  - предел выносливости болта при симметричном знакопере-

- предел выносливости болта при симметричном знакопере-

менном цикле изменения напряжений;

- амплитуда напряжений.

- амплитуда напряжений.

Предел выносливости

где  предел выносливости материала болта при знакопеременном растяжении-сжатии (см. приложение 2);

предел выносливости материала болта при знакопеременном растяжении-сжатии (см. приложение 2);

- масштабный коэффициент, равный:

- масштабный коэффициент, равный:

| D, мм | >16 | ||||

| 1,0 | 0,75 | 0,68 | 0,67 | 0,66 |

- коэффициент технологического упрочнения, при нарезанной резьбе

- коэффициент технологического упрочнения, при нарезанной резьбе  , при накатной резьбе

, при накатной резьбе  ;

;

- коэффициент конструктивного упрочнения; если гайка работает на сжатие,

- коэффициент конструктивного упрочнения; если гайка работает на сжатие,  = 1,0, если гайка работает на растяжение частично или по всей длине,

= 1,0, если гайка работает на растяжение частично или по всей длине,  = 1,35 - 1,6;

= 1,35 - 1,6;

- эффективный коэффициент концентрации напряжений,

- эффективный коэффициент концентрации напряжений,

,

,

где  - коэффициент чувствительности материала к концентрации напряжений; для углеродистых сталей

- коэффициент чувствительности материала к концентрации напряжений; для углеродистых сталей  = 0,55; для легированных сталей

= 0,55; для легированных сталей  = 0,75;

= 0,75;

- теоретический коэффициент концентрации напряжений. Значения выбирают в зависимости R/P (R - радиус закругления впадины резьбы). Для стандартной метрической резьбы:

- теоретический коэффициент концентрации напряжений. Значения выбирают в зависимости R/P (R - радиус закругления впадины резьбы). Для стандартной метрической резьбы:  = 10 для плоскосрезной впадины резьбы,

= 10 для плоскосрезной впадины резьбы,  = 8 - для закругленной.

= 8 - для закругленной.

Амплитуда напряжений

,

,

где  - площадь стержня по внутреннему диаметру резьбы.

- площадь стержня по внутреннему диаметру резьбы.

Допускаемый коэффициент запаса прочности

Если прочность резьбовой детали не обеспечена, принять меры для обеспечения прочности.

12. Выполнить чертеж соединения по правилам сборочного чертежа.

Допускается совмещать спецификацию с чертежом (приложение 10).

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

27. Биргер И.А., Иосилевич Г.Б. Резьбовые и фланцевые соединения. М.: Машиностроение, 1990. 366 с.

28. Иосилевич Г.Б. Детали машин. М.: Машиностроение, 1986. 368 с.

29. Решетов Д.Н. Детали машин. М.: Машиностроение, 1989. 496 с.

30. Курсовое проектирование деталей машин / В.Н. Кудрявцев и др., Под обш. ред. В.Н. Кудрявцева. Л.: Машиностроение, 1984.

ПРИЛОЖЕНИЕ 1

Задания к лабораторной работе

| Номер варианта | Внешняя нагрузка | Материал соединяемых деталей | Способ контроля за- тяжки | Задание № 1 (внешняя нагрузке сдвигает соединяемые детали) | Задание № 2 (внешняя нагрузка раскрывает стык) | |||||

| величина F, Н | характер изменения | |||||||||

| К-ВО соед. дет. | Резьбовая деталь | Тип резьб. дет. | Матер. прокл. | |||||||

| тип | устан. | |||||||||

| Пост. | Сталь | Нет | Винт | с зазором | Болт | Б/п | ||||

| Перем. | Шпилька | Медь | ||||||||

| Пост. | Чугун | Нет | Болт | Бинт | Аллюминий | |||||

| Перем. | Шлилька | Свинец | ||||||||

| Пост. | Алюм. сплав | Замер деформ. болта | Болт | Шпилька | Б/п | |||||

| Перем. | Шпилька | Полиамид | ||||||||

| Пост. | Магниевый сплав | Динамометрич. ключом | Винт | Винт | Полистирол | |||||

| Перем. | Шпилька | Шпилька | Полиэтилен | |||||||

| Пост. | Ста ль | Нет | Болт | без зазора | Болт | Алюминий | ||||

| Перем. | Винт | Медь | ||||||||

| Пост. | Чугун | Нет | Болт | Винт | Б/п | |||||

| Перем. | Шпилька | Б/п | ||||||||

| Пост. | Алюмин. сплавы | Динамо- метрич. ключом | Болт | Винт | Полиэтилен | |||||

| Перем. | Шлилька | Полистирол | ||||||||

| Пост. | Магниевый сплав | Нет | Винт | с зазором | Винт | Полиамид | ||||

| Перем. | Шпилька | Шпилька | Полистирол | |||||||

| Пост. | Сталь | Замером деформ. болта | Болт | Болт | Б/п | |||||

| Перем. | Винт | Винт | Медь | |||||||

| Пост. | Чугун | Динамо- метрич. ключом | Винт | Болт | Б/п | |||||

| Перем. | Шпилька | Шпилька | Алюминий | |||||||

| Пост. | Алюмин. сплав | Нет | болт | без зазора | Винт | Б/п | ||||

| Перем. | Шпилька | |||||||||

| Пост. | Магниевый сплав | Динамо- метрич. ключом | Винт | Полиэтилен | ||||||

| Перем. | Шпилька | Свинец | ||||||||

| Пост. | Сталь | Нет | Болт | Б/п | ||||||

| Перем. | Винт |

Примечания:

1. Толщина соединяемых деталей l =(1 - 1,5)d.

2. Толщина прокладки h = (0,15 - 0,20)d < 6 мм.

ПРИЛОЖЕНИЕ 2

Классы прочности и механические характеристики сталей,

применяемых для изготовления болтов, винтов и гаек

| Болты | Гайки | Твердость, HB | ||

| Класс прочности | Марки сталей | Класс прочности | Марки сталей | |

| 3.6 | СтЗкg, СтЗсп, 10, 10кп | СтЗкп, СтЗсп | 90 - 150 | |

| 4.6 | 10, 10кп, 20 | 110 - 170 | ||

| 4.8 | 10, 10кп | |||

| 5.6 | 30,35 | Ст5, 15кп, 35 | 140 - 215 | |

| 5.8 | 10**, 10кп**, 20, 20кп, СтЗсп, СтЗкп | |||

| 6.6 | 35, 45, 40Г | 20, 20кп, 35, | 179 - 245 | |

| 6.8 | 20, 20кп | |||

| 6.9 | ||||

| 8.8 | 35***, 35Х, 38ХА, 45 Г | 35Х, 39ХА | 225 - 300 | |

| 10.9 | 40Г2, 40Х, 30ХГСА | 40Х, ЗОХГСА | 280 - 365 | |

| 12.9 | ЗОХГСА | З0ХГСА | 330 - 425 | |

| 14.9 | 40ХН2МА | 40ХН2МА | Св. 390 |

Примечания к приложению 2 смотри на следующей странице.

Примечания к приложению 2:

1. Класс прочности болтов обозначен двумя цифрами. Первое число, умноженное на 100, означает минимальное значение временного сопротивления Gв, МПа; второе число, деленное на 10, означает отношение Gт/ Gв.

2. Стали, обозначенные ** и ***, применяют для d < 12 и 16 мм соответственно.

3. Класс прочности гаек обозначен числом, при умножении которого на 100 получают значение напряжений от испытательной нагрузки, МПа.

4. Предел выносливости материала болта (винта, шпильки) при знакопеременном растяжении – сжатии G-1рс принимают из табл. 11.1 [4] или подсчитывают по формулам:

G-1рс = 0,75G-1,

G-1 = 0,4375Gв.

ПРИЛОЖЕНИЕ 3

Основные параметра резьбы по ГОСТ 24705-2004, мм

| Наружный диаметр резьбы d | Шаг крупный Р | Диаметры | |

| средний d2 | внутренний d1 | ||

| 5,350 | 4,918 | ||

| 1,25 | 7,188 | 6,617 | |

| 1,5 | 9,026 | 8,376 | |

| 1,75 | 10,869 | 10,106 | |

| (14) | 12,701 | 11,835 | |

| 14,701 | 13,835 | ||

| (18) | 2,5 | 16,376 | 15,294 |

| 2,5 | 18,376 | 17,294 | |

| (22) | 2,5 | 20,376 | 19,294 |

| 22,051 | 20,752 | ||

| (27) | 25,051 | 23,752 | |

| 3,5 | 27,727 | 26,211 |

ПРИЛОЖЕНИЕ 4

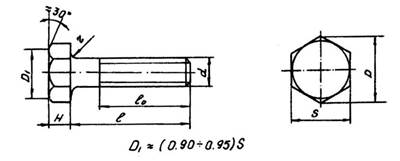

Болты повышенной точности

с шестигранной уменьшенной головкой

для отверстий из-под развертки по ГОСТ 7817-80

Рис. 4

| d | d0 | S | H | D | d3 | l3 | r | l | l - l2 |

| 11,0 | 1,5 | 0,5 | 18 – 35 | ||||||

| 13,2 | 5,5 | 1,5 | 0,5 | 28 – 35 | |||||

| 15,5 | 0,6 | 30 – 35 | |||||||

| 1З | 18,9 | 8,5 | 0,8 | 32 – 105 | |||||

| (14) | 21,1 | 0,8 | 40 – 105 | ||||||

| 24,5 | 1,0 | 45 – 105 | |||||||

| (18) | 26,8 | 1З | 1,0 | 55 – 105 | |||||

| 30,2 | 1,0 | 55 – 105 | |||||||

| (22) | 33,6 | 1,0 | 55 – 105 | ||||||

| 35,8 | 1,2 | 60 – 105 | |||||||

| (27) | 40,3 | 1,2 | 70 – 105 | ||||||

| 45,9 | 1,2 | 75 – 110 |

Ряд длин болтов: 4, 5, 6, 8, 10, 12, 14, 16, (18), 20, (22), 25, (28), 30, (32), 35, (38), 40, 45, 50, 44, 60, 65, 70, 75, 80, (85), 90, (95), 100 мм.

Пример условного обозначения болта с диаметром резьбы d =

= 12 мм, с крупным шагом, с полем допуска 6g, длиной с = 60 мм, класса прочности 5.8, без покрытия: Болт М12-6g х 60.58 ГОСТ 7817-80.

ПРИЛОЖЕНИЕ 5

Болты с шестигранной головкой (повышенной точности)

по ГОСТ 7805-70

Рис. 5

| d | Головка болта, мм | Общие размеры | Резьба по всей длине стержня при l | ||||

| S | H | D | r | l | l0 | ||

| 4,0 | 11,0 | 0,25-0,40 | 8-90 | ||||

| 5,5 | 14,4 | 0,40-0,60 | 8-100 | ||||

| 7,0 | 18,9 | 0,40-0,60 | 10-150 | ||||

| 8,0 | 21,1 | 0,60-1,1 | 14-150 | ||||

| (14) | 9,0 | 24,5 | 0,6-1,1 | 16-150 | |||

| 10,0 | 26,8 | 0,6-1,1 | 18-150 | ||||

| (18) | 12,0 | 30,2 | 0,6-1,1 | 20-150 | |||

| 13,0 | 33,6 | 0,8-1,2 | 25-150 | ||||

| (22) | 14,0 | 35,8 | 0,8-1,2 | 35-150 | |||

| 15,0 | 40,3 | 0,8-1,2 | 32-150 | ||||

| (27) | 17,0 | 45,9 | 1,0 -1,7 | 35-150 | |||

| 19,0 | 51,6 | 1,0-1,7 | 40-150 |

Ряд длин болтов: 4, 5, 6, 8, 10, 12, 14, 16, (18), 20, (22), 25, (28), 30, (32), 35, (38), 40, 45, 50, 55, 60, 70, 75, 80, (85), 90, (95), 100 мм.

Пример условного обозначения болта по ГОСТ 7805-70 диаметром резьбы d = 12 мм, длиной l = 60 мм, класса прочности 5.8, поля допуска 8g без покрытия:

Болт М12-8g х 60.58 ГССТ 7805-70.

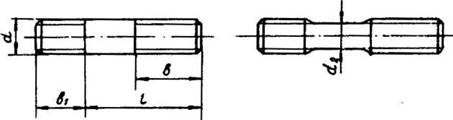

ПРИЛОЖЕНИЕ 6

Шпильки нормальной точности (класс точности В)

Исполнение 1 Исполнение 2

Рис. 6

| ГОСТ | Материал деталей, в которые ввинчивается шпилька | b1 |

| 22032-76 | Сталь, бронза, латунь, титановые сплавы | d |

| 22034-76 | Ковкий и серый чугун | 1,25 d |

| 22036-76 | Ковкий и серый чугун | 1,6 d |

| 22038-76 | Легкие сплавы | 2 d |

| 22040-76 | Легкие сплавы | 2,5 d |

| d, мм | Минимальная длина шпильки l, мм | Длина резьбы гаечного конца, мм | d, мм | Минимальная длина шпи льки l, мм | Длина резьбы гаечного конца, мм | ||

| b | при l > * | при l > * | |||||

| (18) | З5 | ||||||

| (28) | |||||||

| (22) | |||||||

| (38) | |||||||

| (14) | (42) | (27) | |||||

| (43) |

* При меньшей длине шпильки b = l - 0,5 – 2P

Ряд длин шпилек: 16, (18), 20, (22), 25, (28), 30, (32), 35, (38), 40, 45, 50, 44, 60, 65, 70, 75, 80, (85), 90, (95), 100, 105, 110, 115, 120 мм.

Пример условного обозначения шпильки с диаметром резьбы d = 16 мм, с шагом P =1,5 мм, с полем допуска 6g, длиной L = 70 мм, класса прочности 10.9, без покрытия:

Шпилька М16х1,5 - 6g х 70.10.9.40Х ГОСТ 22032-76.

ПРИЛОЖЕНИЕ 7

Гайки нормальной точности по ГОСТ 5915-70

Рис.7

| d | S | H | D |

| 4,5 | 11,0 | ||

| 6,5 | 14,4 | ||

| 18,9 | |||

| 21,1 | |||

| 24,5 | |||

| 26,8 | |||

| 30,2 | |||

| 33,6 | |||

| 35,8 | |||

| 40,3 | |||

| 45,9 | |||

| 51,6 |

Размеры даны в мм дли метрах.

Пример обозначения гайки с крупной резьбой М20. Поле допуска 6Н, класс прочности 4, без покрытия:

Гайка М20-6Н.04 ГОСТ 5915-70.

ПРИЛОЖЕНИЕ 8

Шайбы пружинные нормальные по ГОСТ 6402-70

mmax = 0,75

Рис. 8

| d | d0 | S = b |

| 6,1 | 1,6 | |

| 8,1 | 2,0 | |

| 10,1 | 2,5 | |

| 12,1 | 3,0 | |

| 14,2 | 3,5 | |

| 16,3 | 4,0 | |

| 18,3 | 4,5 | |

| 20,5 | 5,0 | |

| 22,5 | 5,5 | |

| 24,5 | 6,0 | |

| 27,5 | 7,0 | |

| 30,5 | 8,0 |

Пример обозначения шайбы для диаметра резьбы крепежной детали d = 24 мм без покрытия:

Шайба 24 65Г ГОСТ 6402-70.

ПРИЛОЖЕНИЕ 9

Механические свойства некоторых легких сплавов

| Сплав | Е, МПа | Gb, МПа | Gт, МПа |

| Алюминиевый АЛ4 (силумин) | 0,7·105 | ||

| Алюминиевый Д16 (дюралюминий) | 0,72·105 | ||

| Магниевый литейный: | |||

| МЛ-5 | 0,42·105 | ||

| МЛ-8 | |||

| Магниевый деформируемый МА5 | 0,43·105 |

Модули упругости некоторых материалов E, МПа:

чугун - Е = (4,5 - 5) · 100 Gb (где Gb - временное сопротивление при растяжении);

алюминий - 0,71·105;

медь - 1,2·105;

свинец - 0,17·105;

полиэтилен низкого давления - 1,0·102;

полистирол - 3,0·103;

полиамид - 1,2·103.