ОБРАБОТКА МЕТАЛЛОВ ДАВЛЕНИЕМ

Общие сведения

Обработка давлением основана на пластичности металлов, т.е. на их способности изменять форму без разрушения под действием приложенных сил (давления), поэтому она применима лишь к металлам достаточно пластичным и неприменима к хрупким.

Из технических металлов пластичнее других свинец. Он легко деформируется под давлением при комнатной температуре. Олово, алюминий, медь, цинк и железо также могут обрабатываются без нагрева. Пластичность стали и других металлов в холодном состоянии недостаточна, поэтому их следует нагревать, в следствии чего их пластичность увеличивается. Некоторые металлы и сплавы (например, марганец, чугун) непластичны даже при нагреве: они остаются хрупкими вплоть до расплавления. Такие металлы не могут обрабатываться давлением.

Основные виды ОМД: прокатка, прессование, волочение, ковка и штамповка.

Пластическая деформация

Для пластической деформации металла необходимо напряжение, которое больше предела упругости и меньше предела прочности.

При обработке давлением металл испытывает напряжение сжатия, а не растяжения. Однако явления при сжатии подобны наблюдаемым при растяжении и предел упругости приблизительно одинаков как при растяжении, так и при сжатии. Поэтому для определения области напряжений пластической деформации металла пользуются диаграммами растяжения.

Остаточная (пластическая) деформация является следствием сдвигов, происходящих внутри и по границам зерен. При сжатии каждое зерно сплющивается, а при растяжении - вытягивается.

Рис.24. Схема изменения формы зерна при сжатии

На рис.24, а приведена схема изменения формы зерен при сжатии металла до деформации и после деформации. При большой деформации зерна удлиняются настолько, что напоминают волокна, поэтому такую структуру называют волокнистой.

При пластической деформации сдвиг происходит по кристаллографическим плоскостям - плоскостям скольжения. Доказано, что такими плоскостями являются плоскости, в которых находится наибольшее количество атомов.

На рис.24,б верхний объект изображает недеформированное зерно, а нижний тоже зерно после деформации. Плоскости сдвига показаны прямыми линиями. Эти линии оделяют «пластинки» зерна друг от друга, причем сами пластинки по своей форме и размерам остаются неизменными, а деформация зерна происходит за счет сдвига по плоскостям скольжения.

Скольжение при пластической деформации кристалла может происходить в одном направлении для всех пластинок, как показано на рис. 25,а или в симметрично противоположных направлениях (рис.25,б). Такую деформацию называют двойникованием. Двойникование наблюдается при деформации латуни, аустенита и других сплавов.

Рис.25. Схема деформации кристалла в одном направлении (а) и

в симметрично противоположных направлениях (б)

При деформации в холодном состоянии механические и физико - химические свойства металла изменяются: твердость, прочность, хрупкость увеличиваются, а пластичность, вязкость, коррозионная стойкость и электропроводность - уменьшаются. Это изменение свойств, связанное с деформацией в холодном состоянии, называют наклепом.

С увеличением содержания углерода в стали её обработка в холодном состоянии становится труднее, поэтому на практике обработку стали осуществляют в нагретом состоянии или обрабатывают на холоду только тонколистовые заготовки.

Нагрев металлов

При нагреве наклепанный металл из неустойчивого состояния наклепа переходит постепенно в устойчивое равновесное состояние. Это сопровождается изменениями в структуре и свойствах металла. Образование новых зерен называют рекристаллизацией, а температуру, при которой начинают возникать новые зерна, - температурой рекристаллизации.

При температуре рекристаллизации начинается только ослабление наклепа, и рекристаллизация идет очень медленно. Для ускорения процесса необходима большая температура.

Нагрев и нагревательные устройства. Установлено, что чем больше нагрета сталь, тем меньше энергии нужно затрачивать на её деформацию. Поэтому нагрев стали перед обработкой давлением должен быть достаточно высоким. Однако нельзя допускать пережога, который наблюдается при нагреве, близком к температурам линии солидуса.

На рис. 26 схематично показана область рекомендуемого нагрева углеродистой стали (заштрихованный участок). Нагрев заготовок в печах начинается от поверхности и постепенно распространяется внутрь. Чрезмерно быстрый нагрев в печи ведет к появлению трещин в заготовке, вследствие неравномерного теплового расширения внешних и внутренних частей.

Рис.26. Область нагрева углеродистой стали для обработки давлением

Время необходимое для нагрева заготовки под обработку давлением может быть определено по формуле:

T = a×K×DÖD, ч

где Т - минимальное время нагрева заготовки, ч;

a - коэффициент, учитывающий способ укладки заготовок в печи;

К - коэффициент, учитывающий легирование стали;

D - диаметр, (или сторона квадрата) заготовки, м.

Заготовки для обработки давлением нагревают в горнах или печах. Кузнечные горны служат для нагрева небольших заготовок в условиях экспериментального и мелко серийного производства. Печи для нагрева подразделяются на пламенные и электрические. По распределению температуры печи подразделяются на камерные и методические.

На рис.27 приведена камерная пламенная печь с рекуператором. В рекуператоре воздух для горения подогревается, уходящими дымовыми газами. В камерной печи температура примерно одинаковая. В таких печах нагревают небольшие заготовки, которые допускают скоростной нагрев.

Рис.27. Камерная печь на жидком топливе с рекуператором:

1 - рекуператор, 2 - рабочее пространство, 3 - форсунка

В методических печах, имеющих удлиненный под, температура меняется в по длине печи. Заготовки, поступающие в печь через окно 1 (рис.28), постепенно передвигаются вдоль пода под действием механических толкателей. В зону высоких температур заготовки поступают уже достаточно прогретыми. Нагретые заготовки выгружают через окно 2.

Методические печи имеют более высокую производительность и экономичность.

Для нагрева крупных заготовок - слитков, поступающих на прокатные станы используют вертикальные колодцевые печи. Они располагаются на уровне рабочей площадки цеха.

С повышением температуры металл окисляется быстрее, покрываясь коркой окислов (окалина); толщина которой достигает нескольких миллиметров; потери металла от окисления называют угаром. При многократном нагреве потери стали от угара весьма велики (5% и более). Допускается 2 - 3 нагрева заготовок.

Рис.28. Методическая печь

В электрических и муфельных печах с защитным газом производят безокислительный нагрев. При обработке с таким нагревом потери от угара сокращаются в 4 - 5 раз.

Электрических индукционный нагрев происходит по всей массе заготовки одновременно от действия индукционных токов. Электроконтактный нагрев осуществляется под действием электросопротивления самой заготовки при прохождении по ней электрического тока. Электронагрев позволяет достичь нужных температур быстрее, чем пламенный в 10 - 20 раз.

Так как горячая обработка производится при температурах, значительно выше температуры рекристаллизации, то при обжатии зерна дробятся, затем из обломков растут новые - до тех пор, пока они не будут раздроблены новым обжатием и т.д. Это значит, что при горячей обработке давлением одновременно происходят два процесса - измельчение зерен и рекристаллизация.

Горячая обработка давлением уменьшает или уничтожает пороки литого металла: при обжатии поры, газовые пузыри и пустоты завариваются, металл уплотняется; в результате диффузии при высокой температуре происходит частичное выравнивание химсостава металла. Правильный выбор температур при обработке давлением способствует измельчению структуры, подобно отжигу.

Прокатка, прессование и волочение

Прокатку производят на металлургических заводах и машиностроительных заводах, при этом получают прокат - готовые изделия или заготовки для последующей обработки ковкой, штамповкой прессованием, волочением или резанием. В прокат перерабатывают около 80% всей выплавляемой стали и большую часть цветных металлов.

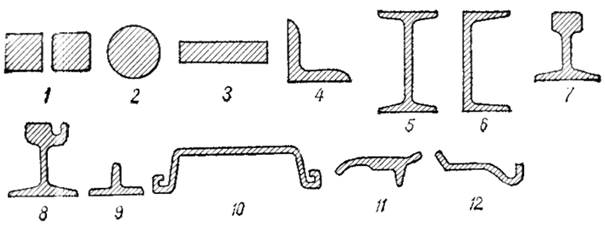

В зависимости от вида проката его делят на: сортовой, листовой, трубный и специальный.

Сортовой прокат общего назначения (рис.29, 1,2,3,4,5, 6, 9), сортовой прокат специального назначения (рис.29, 7,8,10,11,12) и листовой прокат имеют одинаковое сечение по всей длине.

Трубы в зависимости от технологии изготовления делят на бесшовные и сварные. К специальным видам проката относят: цельнокатаные колеса, бандажи, валы, шары, зубчатые колеса, сверла и др.

Рис.29. Виды профилей сортового проката

При прокатке нагретые или холодные заготовки - слитки, блюмы, слябы пропускают между вращающимися валками прокатных станов. Существуют три основных вида прокатки, продольная (для сортовых и фасонных профилей), поперечная и поперечно-винтовая (для тел вращения).

При продольной прокатке (рис.30) валки вращаются в разные стороны, деформируя заготовку: толщина её уменьшается, а длина и ширина увеличиваются. Важнейшим технологическим показателем при прокатке является обжатие.

Рис.30. Схема продольной прокатки

Абсолютное обжатие Dh = h0 - h1; относительное обжатие вычисляют по формуле

.

Относительное обжатие за один e проход зависит от угла захвата a и составляет 10 - 60%.

Можно найти, что Dh = D(1-cos a), т.е. абсолютное обжатие увеличивается с увеличением диаметра валков D и угла захвата a.

Во время деформации заготовка находится под действием двух основных сил: силы трения Т между валком и заготовкой и силы реакции R:

,

,

где m -коэффициент трения.

Для увеличения коэффициента трения m при прокатке производят насечку валков. Угол захвата a в насеченных валках 27 - 340, при прокатке сортового материала - 22 - 240, при горячей прокатке листов - 15 - 220, при холодной - 3 - 80.

Рис.31. Схема поперечной (а) и поперечно-винтовой (б) прокатки

При поперечной прокатке (рис.31,а) валки 2 и 3 вращаются в одном направлении и оси их параллельны, а заготовка 1 деформируется ими при вращении около своей оси. Методом поперечной прокатки получают, например, зубчатые колеса и звездочки цепных передач.

При поперечно-винтовой прокатке (рис.31,б) валки 2 и 3 также вращаются в одном направлении, а оси их расположены под некоторым углом, поэтому заготовка 1 при обработке не только вращается, но также и перемещается поступательно вдоль своей оси; этот метод применяют для получения бесшовных труб, шаров, осей и др.

Рис.32. Калибровка валков для прокатки тавровой балки

Для горячей прокатки сталь нагревают до температуры выше линии GSK; медь, алюминий и их сплавы также прокатывают в горячем состоянии. Из горячекатаной заготовки (лист толщиной 1.25 мм) холодной прокаткой получают тонкие изделия до 0.1 мм и меньше.

Валки для прокатки отливают из закаленного чугуна или выковывают из углеродистой и легированной стали. Их делают гладкими или калиброванными, с канавками (ручьями) по окружности. Первые применяют при прокатке листов, вторые - для сортового и фасонного проката. Профиль, составляемый смежными ручьями двух валков называют калибром (рис.32).

Прокатные станы различают по назначению, количеству валков и схеме их расположения.

По назначению прокатные станы делятся на обжимные, заготовительные, сортовые, листовые и специальные. В начале слиток или прессованную заготовку обрабатывают на обжимном стане, затем на заготовительном и, наконец на сортовом, листовом или специальном.

По количеству валков и их расположению станы делятся на двух-, трех-, четырех-, многовалковые и универсальные.

Универсальные станы имеют горизонтальные и вертикальные валки и обеспечивают обжатие с четырех сторон.

Существуют также следующие виды станов.

Блюминг является двухвалковым реверсивным станом. На блюминге стальные слитки весом 5 - 15 т прокатываются на блумы (квадратные заготовки) сечением от 150х150 мм до 450х450 мм.

На слябинге слитки весом 7 - 25 т прокатываются на слябы (листовые заготовки) толщиной от 125 до 225 мм и длиной до 5000 мм. Средняя годовая производительность блюминга или слябинга около 1.5 млн. т.

Сортовые станы предназначены для прокатки сортовых и фасонных профилей. В соответствии с размерами проката сортовые станы делят крупносортовые, среднесортовые и мелкосортовые. У сортовых станов в отличие от блюминга не одна, а несколько рабочих клетей с валками.

В цехах холодной прокатки рулоны горячекатаной листовой стали сначала разматывают для травления (обычно серной кислотой), чтобы снять окалину. После холодной прокатки листы отжигают для устранения наклепа, затем дрессируют и разрезают. Дрессировкой называют операцию холодной прокатки с малыми (2-3%) обжатиями для правки и получения гладкой поверхности.

К числу специальных относят станы для прокатки бесшовных труб - трубопрокатные, станы для прокатки железнодорожных колес и бандажей, цепей и др.

Станы для производства сварных труб - трубосварочные станы представляют систему машин для формовки заготовки в трубу и последующей сварки (электродуговой или электроконтактной).

Прессование (выдавливание)

Прессованием называют способ обработки давлением, при котором металл выдавливают из замкнутой полости через отверстие, в результате чего получают пруток с сечением по форме отверстия. При прессовании чаще всего используют горизонтальные гидравлические прессы с давлением до 100000 кН. Прессуют цветные металлы (медь, свинец, алюминий, цинк и др.) и их сплавы, а также сталь из заготовок, нарезанных из мерного проката. Обработка большинства металлов осуществляется с нагревом. Существуют два основных вида прессования: прямое и обратное.

Рис.33. Схема прямого и обратного прессования

При прямом прессовании (рис.33,а) заготовку 1 закладывают в контейнер 2, укрепленной на станине пресса 3. Туда же закладывают пресс-шайбу 4. На плунжере пресса 6 укреплен пуансон 5, который давит на пресс-шайбу 4, в результате чего металл вытекает через отверстие матрицы 7 в виде прутка.

При обратном прессовании (рис.33,б) заготовку закладывают в глухой контейнер, и она при прессовании остается неподвижной, а прессуемый металл при движении матрицы вытекает навстречу ей.

Прутки сплошного сечения получают, как прямым, так и обратным прессованием; прессование труб (рис.33,в) производят только прямым прессованием. При этом заложенный в приемник 1 слиток 2 предварительно обжимается пресс-шайбой 3, а затем прошивается иглой 4. При прессовании металл вытекает из отверстия матрицы 5, в результате чего образуется труба.

Рис.34. Примеры профилей, получаемых прессованием

Прессованием получают изделия различного профиля и трубы (рис.34) с размером сечения от нескольких миллиметров до 400 мм. Прессованные изделия точнее полученных прокаткой.

Волочение

Волочение применяют для получения проволоки малого диаметра (от 4 до 0.01 мм), а также для калиброванных прутков различного профиля и тонких труб из прессованной заготовки. Волочение придает изделиям гладкую поверхность и точные размеры. Оно заключается в протягивании под действием внешней силы Р заготовки (обычно в холодном состоянии) через отверстие, сечение которого меньше исходного сечения заготовки(рис.35). Если исходное сечение необходимо значительно уменьшить, то волочение повторяют несколько раз (для тонкой проволоки до17 раз).

Рис.35. Схема волочения проволоки

Волочение труб производят тремя способами: без оправки (рис.36,а) с целью уменьшения наружного диаметра трубы; на длинной оправке (рис.36,б), движущейся вместе с трубой, когда требуется уменьшить толщину стенки; и на неподвижной пробке (рис.36,в) для уменьшения наружного и внутреннего диаметров трубы и толщины стенки.

Рис.36. Схемы волочения труб

В настоящее время распространены волочильные матрицы с вставными фильерами. Фильеры из твердых сплавов применяют при волочении стальной проволоки диаметров до 0.5 мм; проволоку меньшего диаметра получают через рубиновые или алмазные фильеры.

После волочения изделие подвергается отжигу.

Волочильные станы состоят из двух основных частей: рабочего инструмента - волоки и тянущего устройства для протягивания заготовки. Тяговое усилие стана достигает до 1500 кН.

Ковка и штамповка

Ковкой называется обработка металла, находящегося в пластическом состоянии, статическим или динамическим давлением. При ковке изменяется как внешняя форма, так и структура металла. Изделие, полученное ковкой, называют поковкой. Существуют два вида ковки: свободна и в штампах.

Ковка производится либо ударным (динамическим) воздействием на металл, где используется энергия падающих частей молота (механическая ковка), либо медленным (статическим) воздействием, где используется давление пресса.

Свободна ковка

Свободную ковку применяют в условиях серийного и мелкосерийного производства. К операциям ковки относятся вытяжка, осадка, гибка, пробивка, прошивка, рубка и т.д.

При вытяжке длина поковки увеличивается за счет уменьшения ее поперечного сечения. Разновидностью вытяжки является протяжка, при которой заготовку кантуют после каждого удара.

Осадка - операция, обратная вытяжке. При осадке поперечное сечение поковки увеличивается за счет высоты.

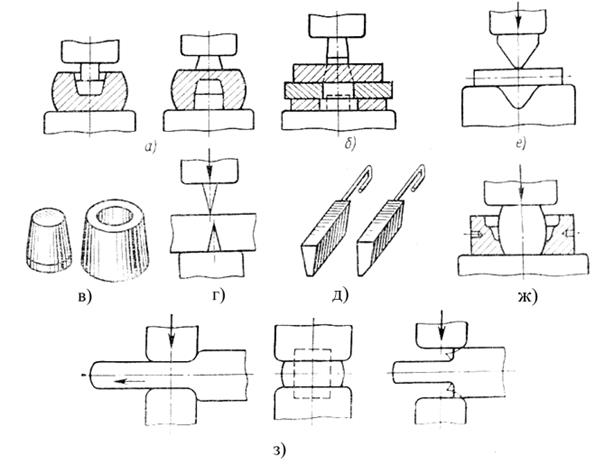

Прошивка отверстий производится с помощью пробойника, называемого прошивнем. Прошивкой получают сквозное отверстие или углубление - (глухая прошивка). На рис.37 приведены схемы некоторых операций свободной ковки.

Ковку выполняют на ковочных молотах или гидравлических прессах.

Молоты - машины динамического, ударного воздействия. Продолжительность деформации на них составляет тысячные доли секунды. Металл деформируется за счет энергии, накопленной подвижными (падающими) частями молота к моменту их соударения с заготовкой. Одним из основных типов молотов для ковки являются паровоздушные молоты.

Гидравлические прессы - машины статического действия; продолжительность деформации составляет несколько секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости, подаваемой в рабочий цилиндр пресса.

Рис.38. Схемы операций ковки: а - двусторонняя прошивка, б-сквоз-

ная прошивка, в-прошивни, г-отрубка, д-топоры, е-гибка,

ж-штамповка в подкладных штампах, з-протяжка

Штамповка

Штамповкой называют ковку в стальных формах-штампах. Производительность штамповки в десятки раз больше, чем свободной ковки. Кроме того, при штамповке достигается значительно большая, чем при свободной ковке, точность размеров и чистота поверхности. Однако штамповка выгодна лишь в массовом и серийном производстве, потому что затраты на изготовление штампового инструмента оправдываются лишь при изготовлении большой партии деталей. Штамповка бывает горячей и холодной, объемной и листовой.

Горячая объемная штамповка (ковка в штампах). Если при свободной ковке металл, теснимый бойками сверху и снизу, может свободно течь в стороны, то при штамповке течение металла ограничивается поверхностями штампа, и заготовка принимает форму его фасонной полости (ручья).

Припуск на механическую обработку при горячей объемной штамповке примерно вдвое меньше, чем при свободной ковке. Горячая штамповка производится на молотах и ковочных машинах.

Штамповка на молотах - наиболее распространенный способ горячей штамповки. Штамп (рис.39,а)состоит из двух частей: верхней 1 и нижней 2. Нижняя часть крепится на штамподержателе, установленным на шаботе, а верхняя - в бабе; крепление каждой части штампа осуществляется клином и шпонкой. Места крепления выполняют в виде “ласточкиного хвоста”. Обе части имеют полости, составляющие ручей, который соответствует форме поковки.

Рис.39. Штамповка заготовок зубчатых колес в одноручьевом штампе

Для штамповки заготовка нагревается до температуры ковки и помещается в нижнюю полость 2 штампа. Под действием ударов верхней части штампа металл течет и заполняет ручей. Излишек металла выдавливается из ручья в кольцевую полость и образует так называемый облой (заусенец) 3 (рис.39,б), который способствует лучшему заполнению полости штампа, препятствуя дальнейшему течению металла в полости разъема штампа. Заусенцы обрезают на прессе в специальном обрезном штампе в горячем или холодном состоянии. По количеству ручьев штампы разделяются на одноручьевые и многоручьевые.

Одноручьевые штампы применяют для изготовления простых изделий и для штамповки заготовок, предварительно подготовленных свободной ковкой. Эта подготовка состоит в приближении формы заготовки к форме готовой поковки.

Многоручьевые штампы имеют заготовительные, штамповочные и отрезные ручьи. В заготовительных ручьях выполняются операции вытяжки и гибки, в штамповочных - придания заготовке окончательной формы, в отрезных отделения штамповки от прутка (катанной заготовки).

Заготовительные ручьи располагаются по краям штампа, а штамповочные в середине. На рис.40 приведен многоручьевой штамп, а также эскизы исходной заготовки, ее деформирование при выполнении последовательных переходов штамповки и готовая поковка. Заготовка поступает сначала в протяжной ручей 4, где протягивается. Затем ее деформируют в прокатном ручье 3 для утолщения на концах, далее передают в гибочный ручей 1, после чего ее штампуют сначала в предварительном ручье 2, а потом в окончательном ручье 5.

Рис.40. Многоручьвой штамп

В последние годы распространяется безоблойная штамповка в закрытых штампах. При этом достигается значительная экономия металла, отпадает надобность в обрезных прессах и штампах, а также в обрезке облоя и повышаются механические свойства поковок. Для горячей штамповки применяют кривошипные прессы, фрикционные и паровоздушные молоты.

Штамповка на горизонтально-ковочных машинах ( ГКМ). В отличие от молотов у ковочных машин ползун движется горизонтально, поэтому эти машины называют горизонтально-ковочными. Такие машины применяют для изготовления поковок, имеющих форму полых или сплошных стержней с утолщением (болтов, заклепок и т.п.), а также для изготовления поковок кольцеобразной формы (втулок, гаек, колец).

Эти машины имеют высокую производительность, обеспечивают получение большой точности, чем при штамповке на молотах, и почти не дают отходов.

Рис.41. Схема штамповки кольца на ГКМ

Штамповка на ГКМ обычно сводится к выполнению операции высадки нагретой прокатанной заготовки. Штамп имеет два ручья. В первом ручье проводится высадка для получения наружного контура кольца (рис.41,а), во втором ручье (рис.41,б) пуансон П прошивает и выталкивает заготовку. Давление, развиваемое ГКМ, колеблется от 500 до 3000 кН.

Рис.42. Схема вырубки листового материала

Холодная листовая штамповка применяется для изделий из листовой стали, алюминия и его сплавов, меди, латуни и др. Простая штамповка сводится к вырезке, вытяжке и гибке. Сложная штамповка представляет собой сочетание перечисленных операций.

Вырубку применяют для изготовления из листа плоских деталей; форма контура может быть любой: круг, квадрат и т.д. Этим методом могут также пробиваться отверстия. У штампа для вырубки имеются две основные части (рис.42): матрица 4 и пуансон 1.

При движении вниз пуансон 1 острыми краями рабочего контура срезает часть заготовки. При обратном движении - остаток заготовки 3 упирается в съемник 2 и снимается с пуансона.

Вытяжкой получают полые изделия из листовой заготовки. Заготовку диаметром D кладут в выточку матрицы (рис.43,а) и вытягивают пуансоном в стакан (рис.43,б). Чтобы не срезать заготовку, края пуансона скругляют.

Рис.43. Схема вытяжки из листовой заготовки

Если зазор а между матрицей и пуансоном равен толщине заготовки, то толщина стенок изделия остается такой же; если же этот зазор меньше, то стенки становятся тоньше. Для местного изменения формы, например для получения ребер жесткости, заготовку дополнительно формуют в штампах.

Холодную штамповку производят механическими кривошипными, гидравлическими или фрикционными прессами.

Чтобы снять наклеп, некоторые изделия отжигают. Если штампуют в несколько переходов с большой деформацией, то отжигают многократно.