СТЕКЛЯННЫЕ ВОЛОКНА (СВ)

1. Природа СВ и способы получения

2. Виды и формы СВ

3. Основные свойства СВ

4. Ассортимент и применение

5. Высокосиликаты (кварцевые волокна)

Более 3500 лет человечеству известно о возможности вытягивания различных изделий из расплавленного стекла. В XIX в. было теоретически предсказано, что стекло, вытянутое в длинное волокно, пригодно для использования в различных текстильных изделиях. Однако промышленного производства стекловолокон реально не существовало до 1939 г. Начало коммерческого выпуска стекловолокон связано с образованием фирмы «Оуенз Корнинг файбергласс».

СВ сочетают сравнительно малую плотность с высокими теплостойкостью, химической стойкостью и прочностью, низкой теплопроводностью и коэф. термического расширения, они негорючи, стойки к биологическому воздействию.

Технология получения

Известно два основных вида СВ: непрерывное и штапельное. Для первого характерны неограничено большая длина, прямолинейность и параллельное расположение волокон в нити; для второго - небольшая длина, извитость и хаотическое расположение волокон в пространстве.

Существуют три основных способа получения стекловолокна:

1)вытягивание волокон из расплавленной массы через фильеры (одностадийный процесс);

2)вытягивание волокон из стеклянных штабиков при их разогреве (двухстадийный процесс);

3) получение штапельного волокна путем расчленения струй стекломассы под воздействием центробежных сил или потоков воздуха, газа, пара.

Непрерывные СВ изготавливаются вытягиванием волокон из расплавленной стекломассы через фильеры одно- или двух-стадийным способом либо из стеклянных штабиков. Штапельное волокно формуется путем вытягивания непрерывного СВ на струи расплавленного стекла с последующим разрывом его на отрезки ограниченной длины (способ воздушного вытягивания) или разделением струи (пленки) расплавленного стекла на отдельные объемы, растягиваемые в короткие волокна раздувом (дутьевой способ), центробежным или комбинированным способами.

Состав стекла определяет способ, условия формования и область применения СВ. Для технического назначения СВ получают из стекол различных составов (таблица 1), СВ высокопрочные высокомодульные, с низкой и высокой диэлектрической проницаемостью, полупроводящие и другие - из стекол специальных составов.

Таблица 1 - Состав стекловолокон, %

| Состав | Марка стекла | |||

| А (высоко-щелочное) | С(химически-стойкое) | Е (электроизо-ляцнонное) | S (высоко-прочное) | |

| Окись кремния | 72,00 | 64,6 | 54,3 | 64,20 |

| Окись алюминия | 0,6 | 4,1 | 15,2 | 24,80 |

| Окись железа | — | — | — | 0,21 |

| Окись кальция | 10,00 | 13,2 | 17,2 | 0,01 |

| Окись магния | 2,5 | 3,3 | 4,7 | 10,27 |

| Окись натрия | 14,2 | 7,7 | 0,6 | 0,27 |

| Окись калия | — | 1,7 | — | |

| Окись бора | — | 4,7 | 8,0 | 0,01 |

| Окись бария | — | 0,9 | — | 0,20 |

| Прочие вещества | 0,7 | — | —. |

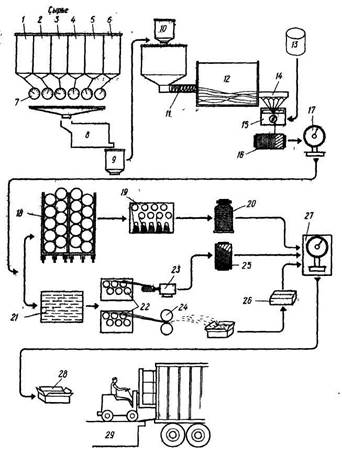

Большую часть стекловолокон получают одностадийным методом. Кварцевый песок, известняк, борная кислота и другие компоненты (глина, уголь и шпаты) перемешиваются и плавятся в высокотемпературных печах. Температура плавления для каждой композиции своя, но в среднем она составляет ~ 1260°С. Расплав стекла поступает непосредственно в оборудование для расплавного формования (рисунок 1).

1 - глина; 2 - известняк; 3 - уголь; 4 - кварцевый песок; 5 - флюорит; 6 - борная кислота; 7 - автоматические дозаторы: 8 - смеситель; 9, 10 - бункера; 11 - шнековый питатель; 12 – ванна; 13 - секция приготовления замасливателя (шлихты); 14 - платиновые фильеры (бушинги с электронагревом и автоматическим управлением); 15 — замасливатель; 16 - высокоскоростное намоточное устройство; 17, 27 - посты контроля и взвешивания; 18 - камера для кондиционирования волокна; 19 - крутильные машины; 20 - участок отделки и упаковки пряжи; 21 - участок термообработки; 22 - шпулярники; 23 - намоточная машина для ровинга; 24 - резальная машина; 25 - ровинг; 26 - резаное волокно (штапель); 28 - участок упаковки; 29 - участок отгрузки продукции

Рисунок 1 - Схема одностадийного получения стекловолокна:

Непрерывные волокна получают из предварительно расплавленного стекла на аппаратах для вытяжки стекловолокон (емкость для расплавленного стекла из платинового сплава называется бушингом - стеклоплавильный сосуд, имеющий форму лодочки). Под действием гидростатического давления расплав стекла вытекает через тонкие отверстия фильеры диаметром 0,8...3,0 мм в днище бушинга. Экструдируемые из каждого отверстия струи, подвергают интенсивному механическому растяжению до диаметра 3...19 мкм, после закалки в подфильерном холодильнике (в потоке водяных брызг) собирают в нить и пропускают через зону, в которой на волокно наносится покрытие - замасливатель, повышающий компактность нити.

Собранные в единый пучок элементарные волокна называют одиночной нитью или «стренга». Скорость вытягивания готовой нити стекловолоконной стренги составляет от 20 до 50 м/с. Прядильный кулич кондиционируется или проходит сушку для дальнейшей переработки в товарную продукцию.

Для получения штапельного стекловолокна расплавленная стекломасса, вытекающая из отверстий фильеры, вытягивается и разрывается в струе воздуха. Волокна длиной 200... 380 мм собираются вместе на вращающемся барабане и объединяются в стренгу. Затем стекловолокно проходит кондиционирование или сушку, если это необходимо для дальнейших технологических процессов.

Каждое элементарное волокно, вытягиваемое из отверстий фильеры, должно контролироваться для обеспечения стабильности размеров и свойств как элементарных волокон, так и стренг. Этот контроль достигается с помощью регулирования вязкости и температуры расплава стекломассы, а также скорости вытяжки (скорости приема нити или скорости истечения струи). Следовательно, можно получать большее число волокон различной тонины, меняя число отверстий в бушинге и условия вытяжки.

При двухстадийном процессе расплав перерабатывается в начале в стеклосферы, которые затем поступают в плавильные печи. После вторичной плавки расплав подается на установки для формования.

Характеристики ряда комплексных нитей из стекла различного состава приведены в таблице 2.

Таблица 6 – Основные характеристики крученных комплексных нитей

| Марка | Техническая документация | Линейная плотность, текс | Крутка, кр/м | Тип замасливателя, потери при прокаливании, % (масс.) |

| Нити из алюмоборосиликатного стекла | ||||

| БС6-2бх1х4(у) | ТУ6-11-116-75 | 104±12 | 100±10 | ПЭ н/б 2,0 |

| БС5-3,4х1х2-80 | ТУ6-11-383-76 | 6,8±0,5 | 150±15 | № 80 0,8-2,0 |

| Нити из бесщелочного безборного стекла Т-273А | ||||

| ТС8-26х1х4 | ТУ6-11-431-77 | 104±6 | ПЭ1,5-0,5 | |

| ТС8-26х1х2 | То же | 52±4 | ПЭ1,5-0,5 | |

| Нити кремнеземные из стекла № 11 | ||||

| КПС6-180 | ОСТ-П-389-74 | 18О±14 | 150±10 | |

| КПС6-180-13 | То же | То же | 150±10 | № 13 |

| КПС6-170-БА | ОСТ-11 -389-74 | 170±20 | 150±10 | № 13 |

| Нити кварцевые | ||||

| КС11-7х4хЗ | ТУ6-11-82-75 | 100±15 | ПЭ н/б 2,5 | |

| КС11-17x2x3 | То же | 100±15 | То же |

Обозначение марки крученой комплексной нити, например: БС6-3,4х1х2 (150)-80; ТС8-26х1х2; К11С6-180-БА; КС11-17x4x3, состоит из трех частей:

1– тип стекла и номинальный диаметр элементарной нити (волокна), где Б – бесщелочное алюмоборосиликатное, Т – стекло состава Т-273А, К11 – кремнеземные нити из стекла N11, К – кварцевая нить, С – стеклонить непрерывная, 6,8,6,11 – диаметр элементарной нити, мкм;

2 — номинальная линейная плотность комплексной нити (3,4;26;180;17), текс. Цифровое обозначение после знака "х": 1 — количество одиночных нитей в комплексной, 2 — количество скручиваемых одиночных нитей; цифры в скобках — количество кручений на 1 м нити;

3— тип замасливателя (например, № 80). При выработке нити на технологическом замасливателе из парафиновой эмульсии индекс в марке нити не указывают. В кремнеземных нитях: БА — безусадочная аппретированная нить.

Стекло является аморфным материалом, занимающим по своим физико-механическим свойствам промежуточное положение между твердым телом и жидкостью. С одной стороны, оно не обладает кристаллической структурой твердого тела, с другой - не обладает текучестью, проявляющейся в жидкостях. Химически стекла состоят в основном из кремнеземной (SiO2) основы, существующей в виде полимерных цепочек (— SiO4 —). Однако диоксид кремния, т, е. кварц, требует высоких температур для размягчения и вытягивания. Поэтому необходима модификация состава для снижения уровня рабочих температур, при которых стекломасса обладает вязкостью, позволяющей проводить вытяжку нитей. Способы модификации состава могут быть разделены по решению задач на две группы: получение стекол с определенными свойствами и приспособление к нуждам технологии.

Высокощелочные стекла (широко известные как натриевые или бутылочные стекла) являются наиболее распространенными. Они используются в основном для производства емкостей и листового стекла. Высокощелочные композиции (известково-натриевое стекло), известные под маркой А-стекла, выгодны для получения волокон, обладающих высокой хемостойкостыо.

Вместе с тем высокое содержание щелочи в стекле определяет его невысокие электрические свойства, в то время как хорошие электроизоляционные свойства определили развитие стекол на основе низкощелочных композиций (алюмоборосиликаты), получивших наименование Е-стекол. В настоящее время из Е-стекол изготовляется большая часть текстильного ассортимента стекловолокон.

Для специальных областей применения, когда не подходят волокна из А - стекла и Е-стекла, могут быть созданы композиции с необходимыми характеристиками. Когда требуется особо высокая хемостойкость, может быть использовано волокно из С-стекла (натрийборосиликатная композиция). Для создания волокон с высокими прочностными характеристиками (например, для материалов несущих конструкций в самолето- и ракетостроении) используют S - стекла (C1-стекла) (магнийалюмосиликатные композиции). Повышение прочностных характеристик волокон из S-стекла приблизительно на 40 % относительно волокон из Е - стекла является результатом более высокой прочности исходной композиции. Кроме того, S - стекла имеют более высокую теплостойкость, нежели Е – стекла. Волокна из S - стекла обладают наряду с высоким качественным уровнем свойств довольно умеренным уровнем стоимости.

Образцы специальных композиций стекол создаются для исследования возможности создания материалов со специальными свойствами.

Композиция М-стекла позволила получать стекловолокна с высоким модулем упругости (Е = 11З ГПа). Однако присутствие бериллия (окиси, бериллия) препятствует созданию коммерческой продукция.

Низкие диэлектрические свойства D-стекол послужили причиной исследования возможности их применения в электронике. Они обладают низкой диэлектрической проницаемостью, по сравнению с Е-стеклами и могут найти применение при создании обтекателей антенн радиолокаторов.

L-стекла (свинцовые) хороши для радиационной защиты. Стекловолокна из такой композиции могут быть использованы для защитной одежды людей работающих с рентгеновским излучением, и как «меченая» пряжа в композитах, которая не разрушается под воздействием рентгеновского излучения.

Обработка поверхности. Поверхность непрерывных СВ в процессе их вытягивания из фильер покрывается замасливателем, который соединяет волокна в нить, предотвращает истирание волокон, защищает их от разрушения во время текстильной переработки, препятствует накоплению зарядов статического электричества при трений.

Применяются два вида замасливателей: технологические (текстильные) и прямые (активные, гидрофобно-адгезионные). Первые служат только для обеспечения текстильной переработки стеклонитей и состоят из клеящих и пластифицирующих (или смазывающих) веществ, обычно растворенных или эмульгированных в воде, реже - в органических растворителях. В отечественной промышленности наиболее часто применяется водно-эмульсионный замасливатель называемый «парафиновая эмульсия». За рубежом используют замасливатели на основе крахмала. Текстильные замасливатели ухудшают адгезию волокна к полимерной матрице, поэтому перед изготовлением КМ их необходимо удалять.

После удаления замасливателя на поверхность стеклянного наполнителя в ряде случаев наносят аппреты - вещества, способствующие созданию прочной связи на границе СВ - связующее. В качестве аппретов применяют обычно кремнийорганические и металлорганические соединения. Удаление текстильного замасливателя и последующее аппретирование усложняет и удорожает подготовку стеклонаполнителей, поэтому более эффективно применение прямых (активных) замасливателей, в состав которых наряду с пленкообразующими смазками входят и аппреты. Прямой замасливатель выполняет двойную функцию - предохраняет волокна от разрушения и усиливает адгезию между стеклом и полимерной матрицей.