2- объемная ХТО /нитроцементирование/

3- плазменная нитроцементация из газовой фазы

4- плазменная нитроцементация из твердойй фазы

5 - плазменная нитроцементация из твердой фазы + обработка холодом.

Из всех видов изнашивания, встречающегося в промышленности, наиболее часто проявляется абразивный износ. Согласно [55-61] детали машин и инструменты, эксплуатирующиеся в различных условиях работы, наиболее часто испытывают абразивный износ (до 60-70 %). Абразивное изнашивание наиболее часто вызывает разрушение поверхности детали в результате ее взаимодействия с твердыми частицам. К твердым частицам! относятся: [60]

- неподвижно закрепленные твердые зерна, входящие в контакт по касательной,

либо под небольшим углом атаки к поверхности детали;

- незакрепленные частицы, входящие в контакт с поверхностью детали;

- свободные частицы в зазоре сопряжения детали;

- свободные частицы, вовлекаемые в поток жидкостью или газом.

Испытание на абразивное изнашивание проводят по двум схемам взаимодействия поверхности материала с абразивом: при трении и при ударе об абразивную поверхность [58-60]. Методики испытаний, оборудование подробно изложены в работах [55-60], поэтому нет необходимости их описания, остановимся на результатах испытаний. В качестве критерия оценки износостойкости упрочненных материалов использовалась относительная износостойкость, которая выражается отношением износа эталона к износу (линейному, весовому или объемному) исследуемого образца.

Самый простой способ оценки относительной износостойкости материалов – взвешивание образцов до и после испытания на абразивное изнашивание.

Табл.2.21.

Сравнительные испытания на износостойкость пар трения шарик-цилиндрический образец

| Износ | ||||||

| Способ упрочнения марки стали, образца | Линейный, мкм | По массе, мг | Суммарный | |||

| образец | ширина | образец | ширина | Линейный, км | По массе, мг | |

| 1. Электронно-лучевое упрочнение, 40Х | 2,01 | 56,20 | 1,58 | 0,19 | 58,21 | 1,77 |

| 2. Лазерное упрочнение 40Х | 2,22 2,31 | 58,10 58,90 | 1,63 1,69 | 0,25 0,28 | 60,32 61,21 | 1,88 1,97 |

| 3. Плазменное упрочнение40Х | 2,30 2,38 | 57,90 59,01 | 1,69 1,72 | 0,26 0,28 | 60,20 61,39 | 1,95 2,00 |

| 4. Закалка ТВЧ 40Х | 2,45 2,54 | 59,90 61,87 | 1,72 1,84 | 0,30 0,39 | 62,35 62,41 | 2,02 2,23 |

| 5. Объемная закалка 40Х | 23,00 26,21 | 24,50 26,01 | 12,70 14,52 | 0,03 0,04 | 47,50 52,22 | 12,73 14,56 |

| 6. Азотирование 20 | 12,64 | 85,40 | 3,10 | 1,12 | 97,04 | 4,22 |

| 7. Цементация 20 | 10,60 | 52,17 | 3,75 | 0,26 | 62,67 | 4,01 |

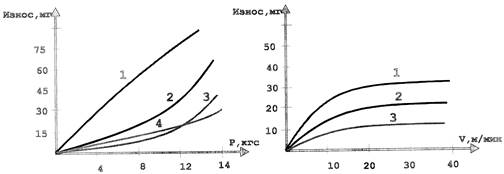

Результаты испытания о неподвижно закрепленный абразив сталей 40Х, 45 после плазменного упрочнения на рис. 2.59. Видно, что результаты испытаний сильно зависят от режимов испытаний на абразивный износ.

Рис. 2.59. Зависимость износа разных материалов от удельной нагрузки/а/ и скорости скольжения/б/ при трении на абразивной поверхности:

1. объемная закалка /сталь 45/; 2. плазменная закалка без оплавления/45/;

3. плазменная закалка без оплавления /40Х/; 4. плазменная нитроцементация/45/.

С увеличением удельной нагрузки от 0 до 8-10 кгс\см2 величина износа постепенно возрастает. Дальнейшее увеличение нагрузки приводит к резкому увеличению износа. Оптимальная величина нагрузки на образцах при дальнейших испытаниях принималась 6,5 кгс\см2. Скорость скольжения в исследованном диапазоне не оказывает заметного влияния на износ упрочненных образцов.

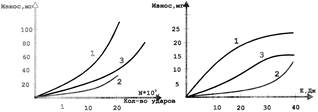

При ударно-абразивных испытаниях наблюдается прямо-пропорциональная зависимость между количеством ударов ж износом. Энергия удара является определяющим фактором при ударно-абразивном изнашивании. При энергии удара порядка 26-23 Дж прямо пропорциональная зависимость нарушается, что связано по всей видимости, с изменением структуры абразивных частиц (дробление) и свойств поверхностного микрослоя упрочненных образцов. Дробление абразивных частиц резко снижает величину их внедрения в поверхность, что уменьшает величину износа. Оптимальная величина энергии удара при дальнейших испытаниях с целью сохранения прямо-пропорциональной зависимости (энергия удара - износ) была принята 22 Дж.

Проведенные исследования показали, что при прямо-пропорциональной зависимости между относительной износостойкостью (ε) и микротвердостью при абразивном изнашивании не наблюдается. Видно только закономерность повышения износостойкости при увеличении твердости как при трении об абразив, так и приударе. Это указывает на то, что твердость не является определяющим фактором при абразивном изнашивании (особенно при ударно-абразивном износе), рис. 2.60.

При ударно-абразивном изнашивании определяющее значение приобретает энергетический показатель свойств металла, связанный с его сопротивлением динамическому воздействию абразива. Возрастание силового показателя свойств металла (твердости) не свидетельствует о повышении износостойкости, если при этом не будет возрастать энергетический показатель (вязкость разрушения).

Рис. 2.60. Влияние количества/а/ и энергии удара/б/