5.2.1 Распределение осевых составляющих приведенной скорости по проточной части:

,

,

Принимаем:

| λ1аi | 0,55 | 0,526 | 0,503 | 0,48 | 0,45 | 0,43 | 0,41 | 0,386 | 0,36 | 0,34 | 0,316 | 0,293 | 0,27 |

| λ2ai | 0,53 | 0,506 | 0,483 | 0,46 | 0,436 | 0,41 | 0,39 | 0,36 | 0,34 | 0,32 | 0,296 | 0,27 | 0,25 |

где  .

.

Найдём осевые скорости. Для проверки можно воспользоваться следующими равенствами: для первых ступеней С1а = 140...230 м/с, а для последних ступеней С1а = 80...140 м/с.

Тогда осевые составляющие абсолютных скоростей на входе в рабочее колесо для каждой ступени:

,

,

| 177,33 |

| 176,12 |

| 174,33 |

| 171,86 |

| 168,73 |

| 164,93 |

| 160,48 |

| 155,40 |

| 149,72 |

| 143,46 |

| 136,63 |

| 129,26 |

| 121,30 |

осевые составляющие абсолютных скоростей на выходе из направляющего аппарата для каждой ступени:

| 170,88 | 169,43 | 167,40 | 164,70 | 161,34 | 157,32 | 152,65 | 147,36 | 141,48 | 135,024 | 128, | 120,44 | 112,32 |

5.2..2 Распределение степени реактивности:

| 0,5 | 0,5 | 0,5 | 0,51 | 0,52 | 0,53 | 0,54 | 0,55 | 0,56 | 0,57 | 0,58 | 0,59 | 0,6 |

5.2.3 Назначаем коэффициент расхода, учитывающий радиальную неравномерность поля осевых скоростей  :

:

5.2.4 Аксиальные площади сечений входа в рабочие колеса ступеней по проточной части:

,

,

| 1,304 | 1,115 | 0,955 | 0,825 | 0,721 | 0,637 | 0,57 | 0,517 | 0,4753 | 0,44 | 0,416 | 0,398 | 0,386 |

5.2.5 Диаметры проточной части:

- периферии

,

,

| 1,716 | 1,674 | 1,638 | 1,609 | 1,585 | 1,567 | 1,552 | 1,540 | 1,530 | 1,523 | 1,517 | 1,513 | 1,511 |

- втулки

| 1,133 | 1,217 | 1,288 | 1,347 | 1,393 | 1,431 | 1,461 | 1,484 | 1,503 | 1,518 | 1,529 | 1,538 | 1,543 |

высоты лопаток рабочих колес:

h1i = 0,5 (D1п – D1втi)

| 0,155 | 0,121 | 0,098 | 0,079 | 0,065 | 0,054 | 0,046 | 0,040 | 0,035 | 0,031 | 0,029 | 0,026 | 0,023 | 0,021 |

5.2.6 Окружная скорость на среднем диаметре:

,

,

=275,39

=275,39

5.2.7 Коэффициент напора по окружной скорости на среднем диаметре:

,

,

| 0,297 | 0,312 | 0,322 | 0,326 | 0,329 | 0,330 | 0,330 | 0,329 | 0,328 | 0,326 | 0,322 | 0,317 | 0,303 |

5.2.8 Входная закрутка потока на входе в рабочее колесо:

,

,

| 96,81 | 94,80 | 93,39 | 90,07 | 86,92 | 83,98 | 81,23 | 78,65 | 76,06 | 73,60 | 71,30 | 69,32 | 68,40 |

5.2.9 Угол входа потока в рабочее колесо в абсолютном движении:

,

,

| 61,40 | 61,74 | 61,85 | 62,38 | 62,78 | 63,05 | 63,19 | 63,19 | 63,10 | 62,87 | 62,48 | 61,83 | 60,61 |

5.2.10 Критическая скорость потока на входе в ступень в абсолютном движении:

| 310,6 | 322,4 | 334,4 | 346,4 | 358,1 | 369,5 | 380,6 | 391,4 | 401,9 | 412,1 | 421,9 | 431,5 | 440,7 |

,

,

5.2.11 Приведенная абсолютная скорость на входе в ступень:

,

,

| 0,65 | 0,62 | 0,59 | 0,56 | 0,53 | 0,50 | 0,47 | 0,44 | 0,42 | 0,39 | 0,37 | 0,34 | 0,32 |

5.2.12 Окружная составляющая относительной скорости:

,

,

| 178,6 | 180,6 | 182,0 | 185,3 | 188,5 | 191,4 | 194,2 | 196,7 | 199,3 | 201,8 | 204,1 | 206,1 | 207,0 |

5.2.13 Угол набегания потока на рабочее колесо в относительном движении

,

,

| 44,82 | 44,30 | 43,79 | 42,86 | 41,86 | 40,77 | 39,59 | 38,32 | 36,93 | 35,43 | 33,82 | 32,11 | 30,39 |

5.2.14 Температура торможения на входе в рабочее колесо в относительном движении

,

,

| 299,2 | 322,2 | 346,1 | 371,3 | 396,8 | 422,4 | 448,1 | 473,7 | 499,2 | 524,6 | 549,8 | 574,7 | 598,8 |

5,2.15 Критическая скорость потока в относительном движении

,

,

| 316,5 | 328,5 | 340,4 | 352,6 | 364,5 | 376,1 | 387,4 | 398,3 | 408,9 | 419,2 | 429,1 | 438,7 | 447,8 |

5,2.16 Приведенная относительная скорость на входе в рабочее колесо

,

,

| 0,80 | 0,77 | 0,74 | 0,72 | 0,69 | 0,67 | 0,65 | 0,63 | 0,61 | 0,59 | 0,57 | 0,55 | 0,54 |

5,2.17 Аксиальные площади сечений выхода из направляющих аппаратов ступеней по проточной части:

,

,

| 1,261 | 1,073 | 0,916 | 0,788 | 0,686 | 0,605 | 0,541 | 0,490 | 0,449 | 0,417 | 0,393 | 0,376 | 0,364 |

5,2.18 Диаметры проточной части на выходе из направляющих аппаратов:

- периферии

| 1,706 | 1,664 | 1,629 | 1,600 | 1,578 | 1,560 | 1,545 | 1,534 | 1,525 | 1,518 | 1,512 | 1,508 | 1,506 |

- втулки

| 1,142 | 1,184 | 1,219 | 1,248 | 1,271 | 1,289 | 1,303 | 1,315 | 1,324 | 1,331 | 1,336 | 1,340 | 1,343 |

высоты лопаток направляющих аппаратов в выходных сечениях:

h2i = 0,5 (D2п – D2втi )

| 0,282 | 0,240 | 0,205 | 0,176 | 0,153 | 0,135 | 0,121 | 0,109 | 0,100 | 0,093 | 0,088 | 0,084 | 0,081 |

5,2.19 Окружная скорость на среднем диаметре:

=275,39

=275,39

5.2.20 Входная закрутка потока на выходе из направляющего аппарата

,

,

| 178,6 | 180,6 | 182,0 | 179,8 | 177,5 | 174,9 | 172,1 | 169,2 | 166,3 | 163,2 | 160,0 | 156,5 | 151,9 |

5.2.21 Угол выхода потока на направляющего аппарата в абсолютном движении

,

,

| 43,76 | 43,19 | 42,63 | 42,51 | 42,30 | 41,99 | 41,59 | 41,07 | 40,41 | 39,62 | 38,68 | 37,60 | 36,50 |

5.2.22 Критическая скорость потока в абсолютном движении на выходе из направляющего аппарата

,

,

| 322,4 | 334,4 | 346,4 | 358,1 | 369,5 | 380,6 | 391,4 | 401,9 | 412,1 | 421,9 | 431,5 | 440,7 | 449,3 |

5.2.23 Приведенная абсолютная скорость на выходе из направляющего аппарата

,

,

| 0,767 | 0,741 | 0,714 | 0,681 | 0,649 | 0,618 | 0,588 | 0,558 | 0,530 | 0,502 | 0,475 | 0,448 | 0,421 |

5.2.24 Окружная составляющая относительной скорости

,

,

| 96,8 | 94,8 | 93,4 | 95,6 | 97,9 | 100,5 | 103,3 | 106,2 | 109,1 | 112,2 | 115,4 | 118,9 | 123,5 |

5.2.25 Угол выхода потока из направляющего аппарата в относительном движении

,

,

| 60,50 | 60,80 | 60,88 | 59,91 | 58,77 | 57,46 | 55,95 | 54,25 | 52,39 | 50,31 | 48,00 | 45,40 | 42,31 |

5.2.26 Углы поворота потока в межлопаточном канале направляющего аппарата и рабочего колеса:

,

,

| 17,64 | 18,55 | 19,22 | 19,87 | 20,48 | 21,05 | 21,60 | 22,11 | 22,69 | 23,26 | 23,80 | 24,23 | 24,12 |

,

,

| 15,68 | 16,50 | 17,09 | 17,04 | 16,92 | 16,69 | 16,36 | 15,93 | 15,46 | 14,88 | 14,18 | 13,28 | 11,92 |

5.2.27 Относительные скорости на входе и выходе из ступени:

,

,

| 251,7 | 252,3 | 252,0 | 252,8 | 253,0 | 252,7 | 251,9 | 250,7 | 249,3 | 247,6 | 245,6 | 243,3 | 239,9 |

,

,

| 196,4 | 194,2 | 191,7 | 190,4 | 188,7 | 186,7 | 184,3 | 181,6 | 178,7 | 175,5 | 172,3 | 169,2 | 166,9 |

5.2.28 Абсолютные скорости на входе и выходе из ступени:

,

,

| 202,0 | 200,0 | 197,8 | 194,0 | 189,8 | 185,1 | 179,9 | 174,2 | 167,9 | 161,2 | 154,1 | 146,7 | 139,3 |

,

,

| 247,2 | 247,6 | 247,3 | 243,9 | 239,8 | 235,2 | 230,1 | 224,4 | 218,3 | 211,8 | 204,9 | 197,5 | 188,9 |

5.2.29 Назначаем распределение удлинений лопаток:

| № ступени |

|

|

| 3,021 | 0,5526 | |

| 2,933 | 0,5838 | |

| 3,013 | 0,6091 | |

| 2,965 | 0,6258 | |

| 2,915 | 0,6431 | |

| 2,722 | 0,6605 | |

| 2,550 | 0,6788 | |

| 2,483 | 0,6982 | |

| 2,264 | 0,7222 | |

| 2,033 | 0,7487 | |

| 1,898 | 0,7782 | |

| 1,627 | 0,8083 | |

| 1,366 | 0,8249 |

5.2.30 Осевая ширина рабочего колеса:

,

,

| 92,68 | 81,63 | 68,10 | 59,76 | 53,10 | 50,27 | 48,04 | 44,74 | 45,07 | 46,69 | 47,13 | 52,54 | 60,67 |

2.31 Осевая ширина направляющего аппарата:

,

,

| 78,78 | 69,39 | 57,89 | 50,80 | 45,13 | 42,73 | 40,84 | 38,03 | 38,31 | 39,69 | 40,06 | 44,66 | 51,57 |

2.32 Осевой зазор

,

,

| 13,90 | 12,24 | 10,22 | 8,96 | 7,96 | 7,54 | 7,21 | 6,71 | 6,76 | 7,00 | 7,07 | 7,88 |

Нагруженность ступени H/Cад;

| 0,3869 |

| 0,3987 |

| 0,4071 |

| 0,4109 |

| 0,4161 |

| 0,4223 |

| 0,4299 |

| 0,4388 |

| 0,4511 |

| 0,4654 |

| 0,4819 |

| 0,4992 |

| 0,5309 |

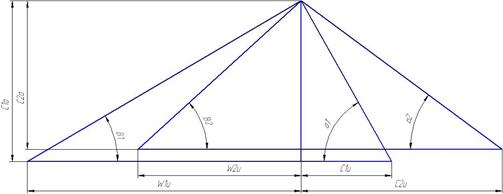

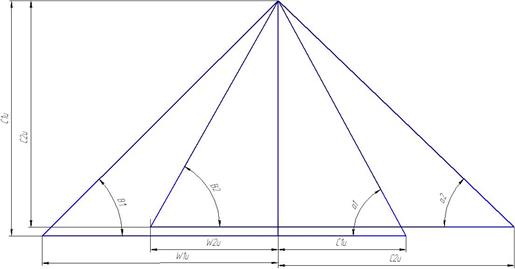

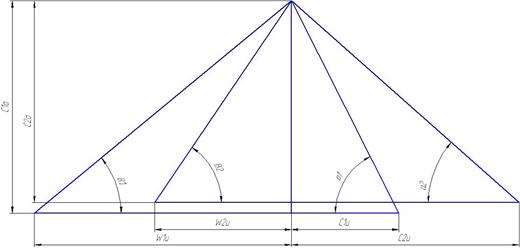

По результатам расчёта строятся треугольники скоростей для первой и последней ступеней компрессора.

Треугольник скоростей последней ступени осевого компрессора

Треугольник скоростей первой ступени осевого компрессора

Треугольник скоростей седьмой ступени осевого компрессора

5.3 Расчет турбины в программе TURBIN.EXE

Расчет Ступень 1 на среднем радиусе

===========================[ Исходные данные ]===========================

G0 = 228,8600 P0* = 953000,0000 T0* = 1300,0000

N = 3695,0000 PIST* = 1,7400 D1SR = 1,7090

D2SR = 1,7090 H1 = 0,1819 H2 = 0,2153

G1 = 0,0248 G2 = 0,0172 TB* = 604,1000

FI = 0,9700 PSI = 0,9800 RO = 0,2500

Закон профилирования пера лопатки Г=const

=========================[ Результаты расчета ]==========================

LAAD = 0,9702 A0* = 652,6427 LAU0 = 0,5066

U/CAD= 0,5222 T1* = 1281,2588 LAU1 = 0,5103

LA1T = 0,8402 LA1 = 0,8150 TAU1 = 0,9059

PI1T = 0,6541 ALFA1 = 14,5573 BETA1 = 36,3335

MW1 = 0,3365 LAW1 = 0,3599 TAUW1 = 0,9817

TW1* = 1182,4176 PW1* = 671611,6897 PIW2T = 0,7972

LAW2T= 0,6214 LAW2 = 0,6090 TAUW2 = 0,9475

T2 = 1120,3047 MW2 = 0,5797 A2 = 653,9354

BETA2= 18,0421 U2 = 330,6398 C2U = 29,7881

ALFA2= 75,7631 M2 = 0,1852 LA2 = 0,1994

TAU2 = 0,9944 P2* = 547700,7152 T2* = 1126,6464

LAD* = 190299,7368 LST = 178839,7915 KPDST*= 0,9398

ROBT = 0,0896 FAX1 = 0,9444 FAX2 = 1,2204

-------------------------------------------------------------------------

Расчет Ступень 2 на среднем радиусе

===========================[ Исходные данные ]===========================

G0 = 238,4721 P0* = 547700,7152 T0* = 1126,6464

N = 3695,0000 PIST* = 1,7400 D1SR = 1,7090

D2SR = 1,7090 H1 = 0,2528 H2 = 0,2759

G1 = 0,0000 G2 = 0,0000 TB* = 0,0000

FI = 0,9700 PSI = 0,9800 RO = 0,2800

Закон профилирования пера лопатки Г=const

=========================[ Результаты расчета ]==========================

LAAD = 0,9841 A0* = 607,5718 LAU0 = 0,5442

U/CAD= 0,5530 T1* = 1126,6464 LAU1 = 0,5442

LA1T = 0,8350 LA1 = 0,8100 TAU1 = 0,9071

PI1T = 0,6577 ALFA1 = 16,9010 BETA1 = 45,5774

MW1 = 0,3207 LAW1 = 0,3433 TAUW1 = 0,9833

TW1* = 1039,3116 PW1* = 385492,7842 PIW2T = 0,7840

LAW2T= 0,6432 LAW2 = 0,6303 TAUW2 = 0,9437

T2 = 980,8320 MW2 = 0,6011 A2 = 611,8769

BETA2= 24,3397 U2 = 330,6398 C2U = 4,4811

ALFA2= 88,3068 M2 = 0,2479 LA2 = 0,2662

TAU2 = 0,9900 P2* = 314770,6953 T2* = 990,7743

LAD* = 167335,4562 LST = 157162,8574 KPDST*= 0,9392

ROBT = 0,0460 FAX1 = 1,3573 FAX2 = 1,4652

-------------------------------------------------------------------------

Расчет Ступень 3 на среднем радиусе

===========================[ Исходные данные ]===========================

G0 = 238,4721 P0* = 314770,6953 T0* = 990,7743

N = 3695,0000 PIST* = 1,7500 D1SR = 1,7090

D2SR = 1,7090 H1 = 0,3130 H2 = 0,3377

G1 = 0,0000 G2 = 0,0000 TB* = 0,0000

FI = 0,9700 PSI = 0,9800 RO = 0,3100

Закон профилирования пера лопатки Г=const

=========================[ Результаты расчета ]==========================

LAAD = 1,0167 A0* = 569,7590 LAU0 = 0,5803

U/CAD= 0,5708 T1* = 990,7743 LAU1 = 0,5803

LA1T = 0,8445 LA1 = 0,8192 TAU1 = 0,9050

PI1T = 0,6510 ALFA1 = 22,9859 BETA1 = 61,4789

MW1 = 0,3546 LAW1 = 0,3788 TAUW1 = 0,9797

TW1* = 915,2045 PW1* = 222606,6359 PIW2T = 0,7471

LAW2T= 0,7019 LAW2 = 0,6879 TAUW2 = 0,9330

T2 = 853,8671 MW2 = 0,6598 A2 = 570,9025

BETA2= 31,4815 U2 = 330,6398 C2U = -9,3927

ALFA2= -87,2664 M2 = 0,3450 LA2 = 0,3687

TAU2 = 0,9807 P2* = 179869,2110 T2* = 870,6330

LAD* = 148574,0978 LST = 138967,1074 KPDST*= 0,9353

ROBT = 0,0438 FAX1 = 1,6429 FAX2 = 1,7863

-------------------------------------------------------------------------

Расчет Ступень 4 на среднем радиусе

===========================[ Исходные данные ]===========================

G0 = 238,4721 P0* = 179869,2110 T0* = 870,6330

N = 3695,0000 PIST* = 1,7500 D1SR = 1,7090

D2SR = 1,7090 H1 = 0,3795 H2 = 0,4090

G1 = 0,0000 G2 = 0,0000 TB* = 0,0000

FI = 0,9700 PSI = 0,9800 RO = 0,3400

Закон профилирования пера лопатки Г=const

=========================[ Результаты расчета ]==========================

LAAD = 1,0758 A0* = 534,0985 LAU0 = 0,6191

U/CAD= 0,5754 T1* = 870,6330 LAU1 = 0,6191

LA1T = 0,8740 LA1 = 0,8478 TAU1 = 0,8982

PI1T = 0,6303 ALFA1 = 32,6919 BETA1 = 78,3479

MW1 = 0,4571 LAW1 = 0,4850 TAUW1 = 0,9667

TW1* = 808,9600 PW1* = 129972,8719 PIW2T = 0,6726

LAW2T= 0,8135 LAW2 = 0,7973 TAUW2 = 0,9100

T2 = 736,1351 MW2 = 0,7743 A2 = 530,0850

BETA2= 39,9867 U2 = 330,6398 C2U = -16,1523

ALFA2= -86,4957 M2 = 0,4985 LA2 = 0,5274

TAU2 = 0,9606 P2* = 102782,6216 T2* = 766,3207

LAD* = 130557,8388 LST = 120657,7534 KPDST*= 0,9242