Конструкция литниковой системы зависит от сплава, размеров и конфигурации отливки.

На практике при выборе типа литниковой системы и определении сечения элементов системы для той или иной отливки используют накопленный опыт изготовления подобных отливок. Иногда после изготовления первой партии отливок появляется необходимость внесения поправок в конструкцию и размеры элементов литниковой системы.

Рассчитать литниковую систему – это значит определить сечения всех элементов, установить соотношение между ними. Расчет делают приближенно, так как явления, имеющие место в форме при заливке, сложны и многообразны, и поэтому прктически не удается учесть все факторы, влияющие на заполнение формы жидкости металлом, и свети их в строгий математический расчет. Соответствующие методы расчета литниковых систем основаны на законах гидравлики с использованием данных, полученных опытным путем.

В кокильном литье используют практически все виды литниковых систем – верхние и нижние. Для алюминиевых и магниевых сплавов широко применяются вертикально – щелевые системы.

Верхняя литниковая система обеспечивает правильный тепловой режим формы и направленное затвердевание отливки. Однако, при падении струи расплава с большой высоты возможно его разбрызгивание, захват воздуха и шлаков. Поэтому верхнюю систему обычно используют для медных и железоуглеродистых сплавов и для небольших по высоте алюминиевых сплавов.

Для магниевых сплавов такая система неприемлема.

Нижняя литниковая система обеспечивает плавное заполнение формы металлом и последовательное вытеснение воздуха и газов из полости формы. Эта система широко применяется, особенно, доя алюминиевых и магниевых сплавов.

Определяем малое сечение литниковой системы по формуле Диттера.

G- вес отливки с литниковой системой, г

- коэффициент расхода металла, зависящий от типа литниковой системы

- коэффициент расхода металла, зависящий от типа литниковой системы

- время заливки, с

- время заливки, с

- плотность сплава, г \

- плотность сплава, г \

- ускорение свободного падения, см \ с

- ускорение свободного падения, см \ с

- расчетный напор металла, см.

- расчетный напор металла, см.

Площадь сечения остальных элементов литниковой системы:

Cu и Al сплавы

Mg сплавы = 1:0,7:0,3

Для Cu сплавов = 1:2,5:3,5

- Определяем оптимальную продолжительность заливки, время заполнения формы определяется по формуле А. Ф. Соболев, А. П. Дубицкого.

S- коэффициент учитывающий род сплава, тип литниковой формы и конструкции литниковой системы.

- средняя толщина стенки отливки, мм.

- средняя толщина стенки отливки, мм.

- масса отливки с элементами литниковой системы, литниковая система в один раз больше отливки, кг.

- масса отливки с элементами литниковой системы, литниковая система в один раз больше отливки, кг.

- количество отливок в литейной форме, шт.

- количество отливок в литейной форме, шт.

- Расчетный напор металла.

- начальный напор – расстояние от верхнего уровня металла в чаще до горизонтальной оси питателей, см.

- начальный напор – расстояние от верхнего уровня металла в чаще до горизонтальной оси питателей, см.

- полная высота отливки, без верхней прибыли.

- полная высота отливки, без верхней прибыли.

- высота части отливки, находящейся выше оси питателей, см.

- высота части отливки, находящейся выше оси питателей, см.

- Определяем размеры литниковой системы.

Соотношение площадей для Al:  2:3

2:3

- Определяем размеры стояка

Круг в сечении наиболее распространенная форма стояка.

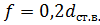

Размер стояка снизу:

Диаметр стояка вверху:

- Рассчитываем размеры заливочной чаши:

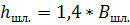

высота чаши:

длина чаши:

угол:

- Рассчитываем размеры шлакоуловителя.

Размеры шлакоуловителя определяются после расчета его сечения.

Ширина у основания:

Ширина вверху:

Высота шлакоуловителя:

-Определяем размеры питателей:

Расчет формы

Стенки кокиля должны иметь достаточную прочность и необходимую жесткость, а так же обеспечивать направленное затвердевание отливки. На практике толщину стенок кокиля выбирают с запасом обеспечивающим минимальное коробление кокиля, кроме того большая толщина стенок обеспечивает более высокую стойкость кокиля и большую тепловую инерцию. После нагрева до рабочей температуры они охлаждаются медленнее, что позволяет с большей точностью поддерживать температурный режим литья и получать более тонкостенные отливки.

Толщина нагрева до рабочей температуры они охлаждаются медленнее, что позволяет с большей точностью поддерживать температурный режим литья и получать более тонкостенные отливки.

Толщина стенок кокиля зависит от толщины стенок получаемой отливки. Она выбирается по номограммам/1/.

При крупносерийном производстве отливок из алюминиевых сплавов, которые могут взаимодействовать с материалом кокиля, кокиль желательно изготовлять из чугуна. В качестве материала для изготовления кокиля отливки «Кольцо» используем чугун марки СЧ40, СЧ45, ГОСТ 1412-82

Толщину стенки кокиля выбираем по ГОСТ 21093-75 по диаграмме (стр. 134, рис. 2,32 ТЛП).

Толщина стенки  от 30 до 50 мм.

от 30 до 50 мм.

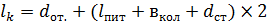

Находим длину кокиля:

, где

, где

- диаметр отливки, см

- диаметр отливки, см

- длина питателя, см

- длина питателя, см

- ширина коллектора, см

- ширина коллектора, см

- диаметр стояка, см

- диаметр стояка, см

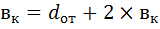

Определяем ширину кокиля:

Определяем высоту кокиля:

, где

, где

- высота отливки, см

- высота отливки, см

- толщина стенки кокиля, см

- толщина стенки кокиля, см

Технологический процесс

| Плавка металла |

| Конструирование кокиля, стержневого ящика и контрольных шаблонов |

| Разработка технологий производства отливка по ее чертежу |

| Изготовление кокиля, стержневых ящиков и контрольных шаблонов |

| Приготовление стержневой смеси |

| Простановка стержня и сборка кокиля |

| Подогрев и покрытие кокиля огнеупорной облицовкой и краской |

| Изготовление стержня |

| Разогрев кожи жидким металлом |

| Заливка кожи металлом |

| Подрыв металлических сооружений |

| Извлечение отливки кокиля |

| Удаление песчаных стержней |

| Обрубка, очистка и ТО отливок |

| Пропитка отливок |

| ОТК |

Рис. 2 Литниковая система для литья в кокиль

Практическая работа №2.

Тема: выбор оборудования, составление технологического процесса и расчет литниковой системы при получении отливки способом литья под давлением.

Цель: научиться выбирать наиболее рациональное оборудование и составлять технологический процесс получения отливки литьем под давлением.

Пояснения к занятию: краткие характеристики сведения по работе, таблицы, приведенные в учебниках и методическом пособии

При выполнении задания студент должен:

Знать:

Ø Классификацию оборудования используемого при литье под давлением;

Ø Устройство машины (ЛПД)

Ø Виды литниковой системы используемой при под давлением

Ø Технологический процесс литья под давлением

Ø Материалы, используемые при подготовке формы. Уметь:

Ø Выбирать рациональное оборудование

Ø Подбирать литниковую систему для заданной отливки

Ø Объяснить выбранный материал для подготовки формы.

Правила выполнения практических занятий:

Студент должен строго выполнять весь объем домашней подготовки и знать материал по данной теме. Задание выполняется индивидуально и после его выполнения студент должен представить отчет с оформлением всех пунктов задания в соответствующей последовательности.

Задание:

1) Разработать конструкцию литниковой системы для заданной отливки рассчитать камеру прессования машины ЛПД и прибыли.

2) Литниковую систему

3) Выбрать модель машины ЛПД и пресс-форму

4) Разработать чертеж отливки с указанием литниковой системы

5) Заполнить сводную технологическую карту изготовления отливки способом ЛПД.

Содержание отчета:

1) Название практического занятия

2) Теоретический материал (задание, пункт2,3)

3) Чертеж отливки с исходными данными

4) Чертеж отливки с указанием литниковой системы

5) Технологическую карту изготовления отливки

6) Расчет камеры прессования и литниковой системы

7) Вывод

Сущность способа

Сущность способа в том, что расплав запрессовывают при давлении 1000 кгс/см³ со скоростью питания 30-100 м/с в подогретую и смазанную стальную форму, где он затвердевает.

Преимущества процесса:

- постоянная форма с многократным ее использованием;

- полное исключение формировочных и стержневых материалов. В случае для необходимости использования неметаллических стержней для выполнения сложных полостей применяют сплавы из солевых составов на основе хлоридов, нитридов и др. с последующим их растворением из отливки в воде;

- получение отливок с точными размерами и хорошей поверхностью;

- возможность получения тонких (до 1 мм) сечений отливок;

- высокая механизация и автоматизация процесса, обеспечивающие большую производительность;

-улучшение санитарно-гигиенических условий труда.

Недостатки процесса:

- пресс-формы изготавливают из высоколегированных сталей сложной механической обработкой. Поверхности пресс-формы полируют. Все это приводит к высокой стоимости пресс-формы;

- как правило, отливки имеют литейные дефекты в виде газовоздушных раковин и пористости, что вызывает недоверие конструкторов к этому виду литья для ответственных деталей из-за снижения их механических и эксплуатационных свойств;

- из-за неподатливости материала пресс-форм в отливах возникают значительные внутренние напряжения, приводящие иногда к деформациям отливки и даже трещинам;

- ограничением номенклатуры отливок по их массе и особенно по габаритным размерам;

- трудность выполнения отливок со сложными внутренними полостями;

- ограничение вида материала отливки только цветными металлами. Получение отливок из черных сплавов- весьма ограничено.

Методические указания.