Показатели долговечности характеризуют свойство технического изделия сохранять во времени работоспособность до наступления предельного состояния, когда оно теряет работоспособность при установленной системе технического обслуживания и ремонтов.

Перечень используемых показателей долговечности таков:

Тр – среднийресурс, т.e. средний технический ресурс до капитального ремонта;

Трγ — гамма-процентный ресурс;

Т р.н — назначенный ресурс;

Тр.у — установленный ресурс;

Тсл — средний срок службы;

Тслγ —гамма-процентный срок службы;

Тсл.н — назначенный срок службы;

Тсл.у — установленный срок службы;

Тсп — срок службы до списания изделия или предельный срок службы.

Понятие «ресурс» характеризует долговечность, по наработке изделия, а «срок службы» — по календарному времени.

Исходные данные для расчета ресурса, порядок его расчета и статистической оценки, а также привила усыновления требуемого ресурса изделий регламентированы методическими указаниями МУ10-71 «Промышленные изделия. Определение ресурса». М.: Изд-во стандартов, 1972.

Так как под ресурсом понимается суммарная наработка до предельного состояния, то его показатели определяются по формулам, аналогичным формулам наработки на отказ.

Средний ресурс изделия — это математическое ожидание его ресурса. Статистическая оценка среднего ресурса такова:

, (5.20)

, (5.20)

где Тр — ресурс i -го объекта;

Ν — число изделий, поставленных на испытания или в эксплуатацию.

Гамма-процентный ресурс выражает наработку, в течение которой изделие с заданной вероятностью γ процентов не досигает предельного состояния. Гамма-процентный ресурс является основным расчетным показателем, например для подшипников и других изделий. Существенное достоинство этого показателя в возможности его определения до завершения испытаний всех образцов. В большинстве случаев для различных изделий используют критерий 90%-го ресурса.

Вероятность обеспечения ресурса Трγ, соответствующую значению γ /100, определяют по формуле

, (5.21)

, (5.21)

где Тр — наработка до предельного состояния (ресурса);

γ — число изделий (%), не достигающих с заданной вероятностью предельного состояния.

Значение гамма-процентного ресурса определяют с помощью кривых распределения ресурсов (рис. 23).

Назначенный ресурс — суммарная наработка, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

Рисунок 9 – Определение значения гамма-процентного ресурса:

а и б – кривые соответственно убыли и распределения ресурсов

Под установленным ресурсом, понимается технически обоснованная или заданная величина ресурса, обеспечиваемая конструкцией, технологией и условиями эксплуатации, в пределах которой изделие не должно достигать предельного состояния.

Средний срок службы - математическое ожидание срока службы. Статистическую оценку среднего срока службы определяют по формуле:  , (5.22)

, (5.22)

где Тсл — срок службы i -гo изделия.

Гамма-процентный срок службы представляет собой календарную продолжительность эксплуатации, в течение которой изделие не достигает предельного состояния с вероятностью γ, выраженной в процентах. Для его расчета используют соотношение

. (5.23)

. (5.23)

Назначенный срок службы — суммарная календарная продолжительность эксплуатации, при достижении которой применение изделия по назначению должно быть прекращено независимо от его технического состояния.

Под установленным сроком службы понимают технико-экономически обоснованный срок службы, обеспечиваемый конст

Под установленным сроком службы понимают технико-экономически обоснованный срок службы, обеспечиваемый конст

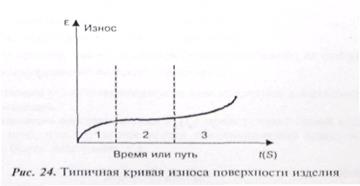

Рисунок 10—Типичная кривая износа поверхности изделия

рукцией, технологией и эксплуатацией, в пределах которого изделие не должно достигать предельного состояния.

Предельный срок службы Т сп представляет собой календарную продолжительность эксплуатации или использования изделия до момента его списания и снятия с эксплуатации (использования). Он определяется аналогично тому, как определяют, например, средний срок службы.

Известно, что основной причиной снижения показателей долговечности изделия является износ его деталей.

Изнашиванием называется процесс постепенного поверхностного разрушения материала деталей машин в результате трения о них других деталей, твердых тел или частиц. Известно, что сопротивление материала изнашиванию зависит не только от свойств этого материала, но и от многих условий, в которых происходит трение. К этим условиям (факторам) относятся: свойства сопряженного тела, свойства промежуточной среды, температура на поверхности и т.д.

На рисунке 10 приведена типичная кривая зависимости характеристик износа от длительности испытаний или эксплуатации изделий

Износ характеризуется тремя периодами:

1. Период начального износа или период приработки, когда происходит переход от исходного состояния поверхности трения к состоянию относительно устойчивому. В течение периода приработки темп износа со временем уменьшается, приближаясь к некоторой постоянной величине, характерной для периода установившегося износа.

2. Период установившегося износа, при неизменных условиях работы трущейся поверхности, характеризуется постоянным темпом износа.

3. Период ускоренного износа.

Результаты испытаний на износ и наблюдений за плюсом впроцессе эксплуатации техники обычно выражают в относительных величинах.

Относительная износостойкость:

размерная

,

,

где Δ l э — линейный износ эталона,

Δ l м — линейный износ материала испытуемого изделия (образца или детали);

весовая

Е = Δ G э / Δ G м,

где Δ G э — весовой износ эталона,

Δ G м — весовой износ материала испытуемого изделия (образца или детали).

Износ может быть оценен не только относительной характеристикой линейного износа, но и по относительному изменению объемов эталона и объекта испытания.

На практике часто износостойкость (износность) оценивают в абсолютных величинах таких как мм/км, мм2/час и т.п.

Установлены три группы факторов, влияющих на вид и интенсивность износа поверхности деталей машин: 1 — факторы, обусловливающие внешне механические воздействия на поверхность трения; 2 — характеристики внешней среды; 3 — факторы, связанные со свойствами трущихся тел.

Конкретными факторами мерной группы являются: а) род трения (качение, скольжение); б) скорость относительного перемещения трущихся поверхностей; в) величина и характер давления при трении.

Основные факторы второй группы, связанные с внешней средой, таковы: а) смазка; б) газовая среда (воздушная, агрессивная или защитная атмосферы); в) наличие абразивных (твердых) частиц на поверхности трения.

Факторами третьей группы являются: а) механические свойства трущихся материалов (предел текучести и упругости, модуль упругости, предел прочности, твердость, ударная вязкость, пластичность, усталостная прочность); б) теплоустойчивость материала детали; в) степень химического сродства металла к кислороду и природа образующихся при трении химических соединений; г) склонность металла к контактному схватыванию при нормальных и повышенных температурах; д) способность металлического материала взаимодействовать со смазкой и т.д.