К этим сплавам относят материалы, получаемые методами порошковой металлургии:

· САП – спеченные алюминиевые порошки;

· САС – спеченные алюминиевые сплавы.

Спеченные алюминиевые порошки (САП) – это сплавы Al–Al2O3. Структура САП представляет собой алюминиевую матрицу с равномерно распределенными мелкодисперсными включениями Al2O3, которые обеспечивают дисперсионное упрочнение сплава. Свойства САП:

· высокая жаропрочность;

· высокие технологические свойства: сплавы хорошо деформируются в холодном и горячем состояниях, легко обрабатываются резанием и удовлетворительно свариваются;

· высокая электропроводность;

· высокая коррозионная стойкость;

· малая плотность.

В зависимости от содержания оксида алюминия (от 6 до 22%) различают 4 марки сплавов от САП-1 до САП-4. С увеличением содержания Al2O3 повышается прочность, твердость, жаропрочность и уменьшается пластичность сплавов.

Применяют САП для деталей, работающих при температурах 300…500°С, от которых требуется высокая прочность и коррозионная стойкость (штоки, лопатки компрессоров, лопасти вентиляторов и турбин в химической и нефтяной промышленности, конденсаторы, обмотки трансформаторов в электротехнике).

Спеченные алюминиевые сплавы (САС) – это порошковые сплавы, систем Al-Si-Ni (САС-1) и Al-Si-Fe (САС-2). Например, САС-1 содержит 25…30% Si, 5…7% Ni, остальное Al. Сплав имеет структуру, содержащую дисперсные включения кремния и интерметаллидов.

Свойства САС: высокая прочность, высокая твердость, низкая пластичность.

Применение: САС заменяют стали при изготовлении отдельных деталей приборов, работающих в паре со сталью.

Задача: 10Х18Н9Т Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ, твердость поверхности 58…64 HRC. Структура сердцевины – низкоуглеродистый мартенсит. Применяют их для высоконагруженных деталей, работающих в условиях износа.

20ХНМ

Билет №18

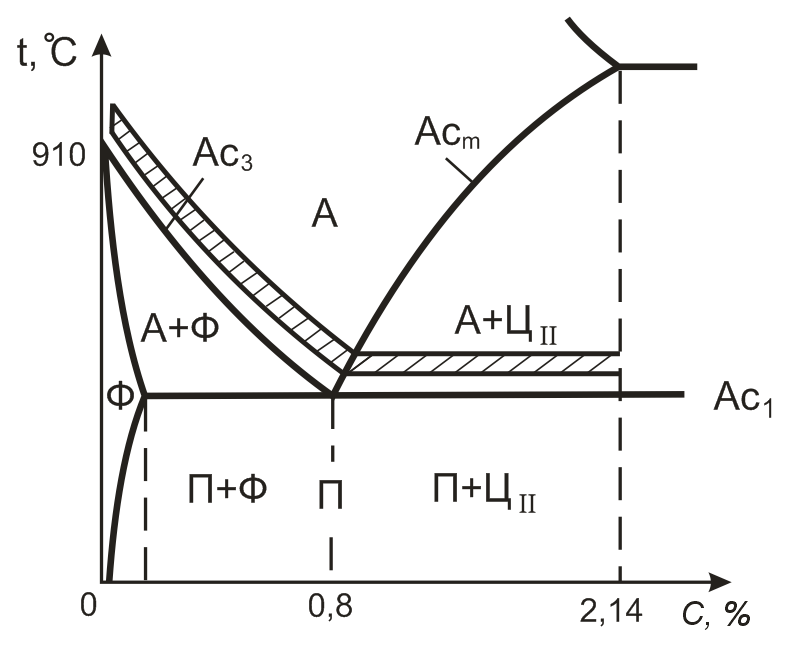

1. На диаграмме железо-углерод покажите температуры нагрева под различные виды отжига и закалки для до- и заэвтектоидных сталей. Назначение этих процессов. Получаемые структура и свойства.

Закалка – нагрев доэвтектоидной стали на 30..50°С выше АС3, заэвтектоидной - на 30..50°С выше АС1, выдержка и последующее охлаждение со скоростью выше критической (Рис. 38, 42). Цель закалки – получение структуры мартенсита.

Структуры сталей после закалки:

· доэвтектоидных - М+АОСТ,

· эвтектоидной - М+АОСТ,

· заэвтектоидных – М+АОСТ+ЦII.

Рис. 42. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева под закалку

В качестве закалочных сред применяются: вода, водные растворы солей и щелочей, минеральное масло. Охлаждающая среда должна обеспечивать скорость охлаждения стали выше критической в области наименьшей устойчивости аустенита. В диапазоне температур мартенситного превращения скорость охлаждения желательно замедлить, чтобы уменьшить внутренние напряжения, возникающие при переходе аустенита в мартенсит, и предотвратить возникновение закалочных дефектов. Для углеродистых и низколегированных сталей применяют воду и водные растворы NaCl, NaOH. Для легированных сталей применяют минеральное масло.

Закалка, как правило, не является окончательной термообработкой, после нее следует отпуск.

Цель отжига – получение равновесной структуры. Это достигается путем медленного охлаждения детали вместе с печью (рис. 38). Структуры сталей после отжига соответствуют равновесной диаграмме состояния (Fe-Fe3C):

· доэвтектоидных - П+Ф,

· эвтектоидной – П,

· заэвтектоидных – П+ЦII.

1. Классификация и маркировка углеродистых сталей по качеству.

· Углеродистые стали качественные маркируют У7, У8…У13 и высококачественные – У7А, У8А…У13А. “У”- углеродистые. Цифра указывает на среднее содержание углерода в десятых долях процента, например, сталь У8 содержит 0,8%С, У13 – 1,3%С.

· Углеродистые конструкционные стали обыкновенного качества маркируют буквами «Ст» и цифрой (от 0 до 6): Ст0, Ст1, Ст2, …Ст6. В конце марки указывается степень раскисления: например, ''сп'' – спокойная (Ст3сп), ''пс'' – полуспокойная (Ст4пс), ''кп'' – кипящая (Ст2кп). Цифра в марке – условный номер: с его увеличением растет содержание углерода от 0,06 до 0,49% и марганца от 0,25 до 0,8%. Соответственно растет прочность, а пластичность снижается.

· Углеродистые конструкционные качественные стали маркируютдвузначными числами 08, 10, 15, 20, 25, 30, …85, которые обозначают среднее содержание углерода в сотых долях процента, например, сталь 08 содержит 0,08% С, сталь 10 – 0,1% С.

- Титан и его сплавы. Влияние легирующих элементов на полиморфные превращения титана.

Титан и его сплавы

Свойства титана:

· Тпл=1665 °С,

· полиморфизм: ниже температуры 882°С устойчив α-Ti с гексагональной плотноупакованной решеткой, выше этой температуры – β-Ti с объемно центрированной кубической решеткой.

· высокая удельная прочность;

· низкий удельный вес, титан почти в два раза легче стали;

· высокая прочность (удельная прочность);

· высокая пластичность;

· жаростойкость;

· малая электропроводность;

· коррозионная стойкость;

· хорошая обрабатываемость давлением и свариваемость.

Основными легирующими элементами в титановых сплавах являются алюминий, хром, молибден, ванадий, железо, олово, цирконий. По влиянию на температуру полиморфного превращения легирующие элементы титановых сплавов делят на три группы:

· α-стабилизаторы – Al, N, O - увеличивают температуру полиморфного превращения и расширяют область α-титана;

· нейтральные элементы - Sn, Zr – практически не влияют на точки полиморфного превращения;

· β-стабилизаторы – Cr, W, Mo, V, Mn, Fe - снижают температуру полиморфного превращения и расширяют область β-титана.

В зависимости от типа и количества легирующих элементов титановые сплавы по структуре делятся на a-сплавы, b-сплавы и двухфазные a+b-сплавы.

α-титановые сплавы – это сплавы, легированные в основном алюминием, например, ВТ5 (5% Al), ВТ5-1 (5%Al+2,5%Sn) Их упрочняют холодной пластической деформацией (получают листы, ленты, профили). Для снятия наклепа проводят рекристаллизационный отжиг. Структура: a - твердый раствор легирующих элементов в α-Ti.

β-титановые сплавы содержат большое количество β-стабилизаторов и представляют собой твердый раствор легирующих элементов в β-титане. Из-за повышенной хрупкости и плотности эти сплавы не нашли широкого применения в промышленности.

α+β-титановые сплавы – это сплавы, легированные алюминием и β- стабилизаторами, например, ВТЗ (5%Al+2,5%Cr), ВТЗ-1 (5%Al+2,5%Cr+2,5%Mo), ВТ6 (6%Al+4,5%V), ВТ8 (6%Al+3,5%Mo).

α+β-сплавы можно упрочнять закалкой с последующим старением,эти сплавы отличаются наилучшим сочетанием прочности и пластичности, удовлетворительно свариваются и обрабатываются резанием, хорошо куются, штампуются и прокатываются.

Применение. Из титановых сплавов изготавливают корпуса подводных лодок, спутников, реактивную технику, навигационную технику (как немагнитный материал). Титановые сплавы применяются в судостроении (гребные винты, обшивки морских судов), в химическом машиностроении, в криогенной технике и т.д.

Задача: 18ХГТ Термообработка: цементация+закалка+низкий отпуск. Структура на поверхности: МОТП+ЦII+АОСТ, Структура сердцевины – низкоуглеродистый мартенсит

Билет №19

1. Начальное, наследственное и действительное зерно в стали. Рост зерна аустенита при нагреве. Влияние величины зерна на свойства. Перегрев и пережог.

Начальное зерно аустенита – это зерно, полученное при 727°С, оно всегда мелкое (рис. 32).

Рис. 32. Схема роста аустенитного зерна при нагреве: НМЗ – наследственно мелкозернистая сталь, НКЗ – наследственно крупнозернистая

При нагреве зерно растет. Действительное зерно аустенита – это зерно, полученное при данной температуре, его размер зависит от температуры нагрева, времени выдержки и наследственности стали. Стали наследственно крупнозернистые (НКЗ) при производстве раскислены марганцем. При нагреве рост зерна в них начинается сразу выше АС1. Стали наследственно мелкозернистые (НМЗ) раскислены марганцем, кремнием и алюминием. Нитрид алюминия AlN, располагаясь по границам зёрен, тормозит их рост. При нагреве до 1000-1100˚С зерно растёт незначительно, но при более высоких температурах частицы AlN растворяются в аустените, и зерна аустенита резко растут.

При последующем охлаждении размер действительного зерна сохраняется, независимо от протекающих фазовых превращений.

Перегрев стали – это нагрев до температур, значительно превышающих температуры фазовых превращений (1000…1100˚С), в результате чего формируется крупнозернистая структура, ухудшаются механические свойства стали. Перегрев можно исправить повторным нагревом до температур, немного выше температуры фазовых превращений (Ас3 или Асm).

Нагрев до ещё более высоких температур в окислительной атмосфере, вызывает пережог стали. Происходит образование оксидов железа по границам зерен, резко повышается хрупкость. Пережог неисправим.

1. Нормализация стали. Назначение процесса, получаемые структуры. Классы сталей после нормализации.

Нормализация – это нагрев доэвтектоидных сталей на 40…50 °С выше АС3, заэвтектоидных – на 40..50°С выше АСm, выдержка и последующее охлаждение на спокойном воздухе (Рис.38, 40).

Рис. 40. «Стальной угол» диаграммы состояния Fe-Fe3C с нанесенными температурами нагрева при нормализации

При нагреве происходит полная фазовая перекристаллизация, в результате охлаждения получают высокодисперсные феррито-цементитные смеси. Структуры:

· доэвтектоидных сталей - С+Ф,

· эвтектоидной – С,

· заэвтектоидных – С+ЦII.