ВВЕДЕНИЕ В ПРОФЕССИЮ

Слесарное ремесло, связанное с обработкой различных материалов, - наиболее древнее из ремесел. Еще до «бронзового» и «железного» веков древние умельцы каменными рубилами изготавливали посуду и оружие, украшения и орудия для обработки земли. Они стали предшественниками современных слесарей.

С появлением металлов (бронзы, а затем железа) стала преобладать профессия кузнеца. В течение веков кузнецы были главными изготовителями орудий труда (кос, серпов, топоров), оружия (мечей, щитов, копий, шлемов), предметов домашнего обихода. Изготовление замков и оружия требовало особого мастерства, поэтому из кузнецов постепенно выделились специалисты по более точной и тонкой обработке металлов. Этими специалистами были слесари, которые назывались замочниками. Название профессии «слесарь» имеет немецкое происхождение. Слесарь по-немецки - «Schlos-ser» (от «schloss» - замок) - специалист по изготовлению замков.

С развитием техники и технологии производства ручная обработка материала была заменена машинной. Вначале обслуживание машин осуществлялось людьми, а затем оно стало автоматизированным.

На современном этапе управление работой машин производится с помощью компьютеров, действующих по заранее заданной программе, способных самостоятельно переналаживать их при изменении условий работы.

Однако профессия «слесарь» не потеряла своего значения, так как и в настоящее время высоко ценится ручное мастерство.

Итак, слесарное дело – это ремесло, состоящее в умении обрабатывать металл в холодном состоянии при помощи ручных слесарных инструментов (молотка, зубила, напильника, ножовки и др.). Целью слесарного дела является ручное изготовление различных деталей, выполнение ремонтных и монтажных работ.

Профессия «слесарь» на современном машиностроительном предприятии — одна из наиболее распространенных. К рабочим этой профессии относятся слесари механосборочных работ, слесари-ремонтники и слесари-инструментальщики. Несмотря на существенные различия в характере выполняемых ими работ, их объединяет необходимость овладения навыками выполнения основных операций слесарной обработки.

К таким операциям относятся:

• подготовительные (плоскостная и пространственная разметка, рубка, правка, гибка, резка металла);

• операции размерной обработки, позволяющие получить заданные геометрические параметры и необходимую шероховатость обработанной поверхности (опиливание, сверление, зенкерование и развертывание отверстий, нарезание резьбы);

• пригоночные, обеспечивающие высокую точность и малую шероховатость поверхностей сопрягаемых деталей (шабрение, притирка, доводка).

Все эти операции могут выполняться вручную или с применением механизированных инструментов.

Помимо этого при современном уровне развития производства слесарь должен владеть навыками выполнения несложных работ на металлорежущих станках (токарно-винторезные, консольно-фрезерные, плоскошлифовальные и поперечно-строгальные), что позволяет исключить утомительную ручную обработку заготовок, облегчить и повысить качество выполнения работ.

Изучению процесса выполнения типовых технологических операций слесарной обработки и посвящён данный курс.

Слесарь – это работник, выполняющий обработку металлов в холодном состоянии, сборку, монтаж, демонтаж и ремонт всевозможного рода оборудования, машин, механизмов и устройств при помощи ручного слесарного инструмента, простейших вспомогательных средств и оборудования (электрический и пневматический инструмент, простейшие станки для резки, сверления, сварки, гибки, запрессовки и т. д.).

Процесс обработки или сборки (применительно к слесарным работам) состоит из отдельных операций, строго определенных разработанным технологическим процессом и выполняемых в заданной последовательности.

Под операцией понимается законченная часть технологического процесса, выполняемая на одном рабочем месте. Отдельные операции отличаются характером и объемом выполняемых работ, используемым инструментом, приспособлением и оборудованием.

При выполнении слесарных работ операции подразделяются на следующие виды: подготовительные (связанные с подготовкой к работе), основные технологические (связанные с обработкой, сборкой или ремонтом), вспомогательные (демонтажные и монтажные).

К подготовительным операциям относятся: ознакомление с технической и технологической документацией, подбор соответствующего материала, подготовка рабочего места и инструментов, необходимых для выполнения операции.

Основными операциями являются: отрезка заготовки, резание, отпиливание, сверление, развертывание, нарезание резьбы, шабрение, шлифование, притирка и полирование.

К вспомогательным операциям относятся: разметка, кернение, измерение, закрепление обрабатываемой детали в приспособлении или слесарных тисках, правка, гибка материала, клепка, туширование, пайка, склеивание, лужение, сварка, пластическая и тепловая обработки.

К операциям при демонтаже относятся все операции, связанные с разборкой (с помощью ручного или механизированного инструмента) машины на комплекты, сборочные единицы и детали.

В монтажные операции входят сборка деталей, сборочных единиц, комплектов, агрегатов и сборка из них машин или механизмов. Кроме сборочных работ монтажные операции включают контроль соответствия основных монтажных размеров технической документации и требованиям технического контроля, в отдельных случаях – изготовление и подгонку деталей. К монтажным операциям относится также регулировка собранных сборочных единиц, комплектов и агрегатов, а также всей машины в целом.

Рабочее место слесаря

Техническое оснащение рабочего места

Под рабочим местом понимается часть производственной площади цеха, участка или мастерской, которая закрепляется за определенным работником или работниками в случае посменной работы конкретного производства. Рабочее место предназначено для выполнения работ определенного вида и должно быть оснащено оборудованием, приспособлениями, инструментами и материалами, необходимыми для их проведения. Основным оборудованием рабочего места слесаря является, как правило, одноместный верстак с установленными на нем тисками (рис. 1.1). Слесарный верстак должен быть прочным и устойчивым, его высота должна соответствовать росту работника. Если высота тисков не соответствует росту работника, их регулируют винтом подъема и опускания 1 или на полу укладывают деревянную решетку, которая должна плотно прилегать к полу и не скользить. Для защиты работников от возможного травматизма при выполнении операций, связанных с образованием стружки, на верстак устанавливают сменный защитный экран 5 из сетки или органического стекла.

Наибольшее распространение при выполнении слесарных работ получили слесарные тиски следующих типов: стуловые, параллельные (поворотные и неповоротные) и быстродействующие пневматические тиски.

Стуловые тиски (рис. 1.2) имеют весьма ограниченную область применения. Они предназначены для выполнения тяжелых работ, связанных с большими ударными нагрузками, например, рубка, гибка, клепка.

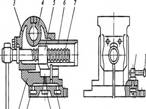

Наиболее распространенным типом тисков, применяемых при слесарной обработке, являются параллельные поворотные слесарные тиски (рис. 1.3). Параллельными тиски называются потому, что при перемещении подвижной губки 4 она во всех положениях остается параллельной неподвижной губке 3. Тиски состоят из плиты основания 1 и поворотной части 2. Перемещение подвижной губки 4 обеспечивается винтовой парой (ходовой винт 7 и гайка ходового винта 5), а параллельность этого перемещения - направляющей призмой 6. Для поворота верхней части тисков относительно плиты основания 1 необходимо ослабить при помощи рукоятки 11 болты 10, тогда при повороте верхней части тисков вокруг оси 9 гайка 12 с болтом 10 будут свободно перемещаться в круговом Т-образном пазу 8. Верхнюю часть тисков после установки в нужном положении закрепляют рукояткой 11.

Рис. 1.2. Стуловые тиски: 1 - верстак; 2 - планка крепления; 3 - неподвижная губка; 4 -подвижная губка; 5 - зажимной винт; б - рукоятка; 7- плоская пружина; 8 - стержень

10 и

<==> 2 I

9 8

Рис. 1.3. Параллельные поворотные слесарные тиски: 1 - плита основания; 2 - поворотная часть; 3 - неподвижная губка; 4 - подвижная губка; 5 - гайка ходового винта; 6 - направляющая призма; 7 - ходовой винт; <S - Т-образный круговой паз; 9 - ось; 10 - болт; // - рукоятка; 12 - гайка

Организация рабочего места

На рабочем месте должны находиться рабочие и контрольно-измерительные инструменты, необходимые для выполнения заданной операции.

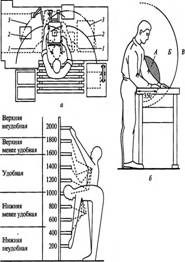

Рис. 1.4. Расположение удобных и неудобных зон на рабочем месте (все размеры указаны в миллиметрах): а, б - на верстаке: I, А - удобные; 2, Б- менее удобные; 3, В -неудобные; в - удобные и неудобные зоны досягаемости по высоте

К размещению инструментов, заготовок и материалов на рабочем месте предъявляются определенные требования:

• на рабочем месте должны находиться только те инструменты, материалы и заготовки, которые необходимы для выполнения данной работы;

• инструменты и материалы, которые рабочий использует часто, должны располагаться ближе к нему (на рис. 1.4, а эти зоны расположены справа и слева от работающего и обозначены дугами 1 радиусом приблизительно 350 мм);

• инструменты и материалы, используемые реже, должны располагаться в зонах, обозначенных дугами 2 радиусом приблизительно 500 мм;

• инструменты и материалы, используемые крайне редко, должны располагаться в зонах, обозначенных дугами 3. Их досягаемость обеспечивается только при наклонах корпуса работника.

Правила содержания рабочего места

В связи с тем, что рациональная организация рабочего места и правильное размещение инструментов и материалов в процессе работы играют существенную роль в обеспечении ее качества, следует соблюдать перечисленные ниже правила.

До начала работы необходимо:

• проверить исправность верстака, тисков, приспособлений, индивидуального освещения и механизмов, используемых в работе;

• ознакомиться с инструкцией или технологической картой, чертежом и техническими требованиями к предстоящей работе;

• отрегулировать высоту тисков по своему росту;

• проверить наличие и состояние инструментов, материалов и. заготовок, используемых в работе;

• расположить на верстаке инструменты, заготовки, материалы и приспособления, необходимые для работы.

Во время работы необходимо:

• иметь на верстаке только те инструменты и приспособления, которые используются в настоящий момент (все остальное должно находиться в ящиках верстака);

• возвращать использованный инструмент на исходное место;

• постоянно поддерживать чистоту и порядок на рабочем месте.

По окончании работы необходимо:

• очистить инструмент от стружки, протереть, уложить в футляры и убрать в ящики верстака;

• очистить от стружки и грязи столешницу верстака и тиски;

• убрать с верстака неиспользованные материалы и заготовки, а также обработанные детали;

• выключить индивидуальное освещение.

Общие сведения о безопасности труда при выполнении слесарных работ

Несчастные случаи чаще всего происходят в результате невнимательного отношения к выполнению инструкций по безопасности труда и правил внутреннего распорядка, а также в результате недостаточного усвоения необходимых производственных навыков и отсутствия опыта в обращении с инструментами и оборудованием.

Задачей техники безопасности является предупреждение несчастных случаев, создание таких условий, которые обеспечивали бы полную безопасность труда работающих и его производительность.

Для обеспечения безопасного выполнения работ следует соблюдать ряд правил:

• работать только исправным и заточенным инструментом;

• при работе на заточных станках обязательно пользоваться защитными очками или защитным экраном с блокировкой. Не допускать биения заточных кругов. Следить за исправностью вытяжных устройств;

• рубку в тисках производить только при наличии на верстаке защитной сетки или экрана;

• работать в головном уборе и спецодежде;

• тяжелые детали поднимать только вдвоем. Не класть тяжелые детали на край верстака;

• не сдувать опилки, не смахивать стружку рукой, а использовать для этого щетку-сметку;

• перед началом работы на станках и механизированным инструментом проверять их на холостом ходу и только после этого закреплять инструмент;

• работать только при хорошем освещении;

• при работе электрифицированными инструментами от сети напряжением свыше 36 В обязательно использовать резиновые перчатки и резиновый коврик;

• работать на станках только при наличии исправных ограждений движущихся частей;

• после работы с применением масел, смазывающе-охлаждаю-щих жидкостей, кислот, щелочей, соды, флюсов, клеев и т. п. обязательно мыть руки горячей водой с мылом;

• при получении мелких травм обязательно обрабатывать ранку йодом и накладывать бинт;

• работы с применением кислот, щелочей, флюсов и т. п., а также работы, связанные с выделением пыли, дыма, газов, необходимо выполнять в хорошо проветриваемом помещении или под вытяжным колпаком;

• не выходить на сквозняк в разгоряченном после работы состоянии;

• соблюдать при выполнении работы все правила безопасности труда, указанные в инструкциях и технологических картах.

Основы промышленной санитарии

Промышленная санитария предусматривает создание на производстве условий, обеспечивающих необходимую температуру в производственных помещениях, хорошую вентиляцию, достаточную освещенность рабочих мест, отсутствие сквозняков, наличие вспомогательных и бытовых помещений.

Температура в производственном помещении должна поддерживаться в пределах 16...20°С.

Вентиляция производственных помещений должна обеспечивать создание комфортных условий труда за счет поддержания необходимого температурного режима, удаления вредных газов, паров и пыли. Вентиляция может быть приточной или вытяжной.

Одним из показателей требуемого санитарного состояния помещения является его освещенность. Оптимальная освещенность на рабочем месте должна обеспечивать снижение нагрузки на глаза, облегчая работу и уменьшая возможность травматизма. Освещение может быть как естественным (дневной свет), так и искусственным (электрическое освещение). Предпочтительным является естественное освещение.

Помимо общих правил гигиены большое значение имеет личная гигиена работника. Под личной гигиеной понимаются меры, направленные на сохранение здоровья, предупреждение и устранение условий, которые могут привести к нарушению здоровья.

Для сохранения здоровья и предупреждения заболеваний необходимо:

• делать краткие перерывы во время работы, позволяющие снять усталость (кроме того, следует иметь в виду, что после работы стоя отдыхать надо сидя, и наоборот);

• отводить на сон не менее 8 ч в сутки;

• в процессе работы время от времени менять рабочую позу;

• после окончания рабочего дня мыть в душе с мылом все тело.

Контрольные вопросы

1. Почему необходимо контролировать и регулировать положение тисков по росту работающего?

2. Почему стуловые тиски нельзя применять для закрепления заготовок из листового материала?

3. Чем обусловлено широкое применение в слесарных работах параллельных поворотных тисков?

4. Перечислите основные правила безопасности при выполнении слесарных работ.