РОТОРЫ

Для вращения долота применяются роторы, турбобуры и электробуры. Рассмотрим схему устройства и работы роторов. Роторы предназначены для передачи вращательного движения бурильной колонне и, следовательно, долоту; для поддержания на весу бурильной колонны во время бурения; при спуско-подъемных и вспомогательных работах и обсадной колонны при спуске ее в скважину. Поэтому роторы должны обеспечивать необходимую частоту вращения долота, а их грузоподъемность должна превышать вес наиболее тяжелой колонны — бурильной или обсадной [9].

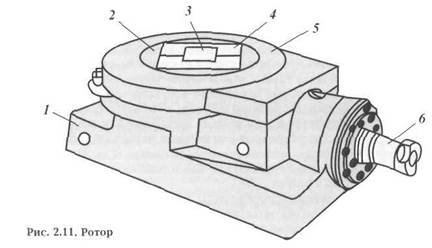

Ротор (рис. 2.11) состоит из станины /, во внутренней полости которой установлен на шариковом подшипнике стол 2 с укрепленным зубчатым коническим венцом, вала 6 с цепным колесом с одной стороны и конической шестерней — с другой, кожуха 5, ограждающего периферийную часть вращающегося стола, вкладышей 4 и зажимов 3 для ведущей трубы.

Диаметр отверстия в столе ротора определяет максимальный диаметр долота, которое может пройти через него. В связи с этим выпускают роторы с различными диаметрами проходного отверстия (от 400 до 700 мм). В центральное отверстие вставляют два вкладыша 4, а внутрь — два зажима 3, В образовавшемся между зажимами отверстии квадратного сечения свободно размещается ведущая труба также квадратного сечения. Поэтому ведущая труба имеет возможность свободно перемещаться вдоль оси ротора и воспринимать вращающий момент от стола ротора.

Для смазки трущихся деталей и отвода тепла, образующегося при работе зубчатых передач и подшипников, в корпус ротора заливается масло.

ТУРБОБУРЫ

При турбинном бурении долото приводится во вращение забойным двигателем — турбобуром, преобразующим гидравлическую мощность потока промывочной жидкости, поступающей из бурильной колонны, в механическую работу вращающегося вала турбобура и долота.

Турбобур — многоступенчатая турбина (число ступеней от 25 до 350). Каждая ступень турбины состоит из статора, жестко соединенного с корпусом турбобура, и ротора, укрепленного на валу турбобура. В статоре и роторе поток жидкости меняет направление движения и, перетекая из ступени в ступень, отдает часть гидравлической мощности каждой ступени. В результате мощность, создаваемая всеми ступенями, суммируется на валу турбобура и подводится к долоту. Расчеты показали, что для эффективной работы турбобура необходимо иметь около 100 турбин, т. е. 100 роторов и 100 статоров. С увеличением числа турбин не только повышаются мощность и вращающий момент, но и снижается частота вращения вала турбобура [9].

Проследим путь движения промывочной жидкости. Из бурильной колонны промывочная жидкость через переводник попадает в корпус турбобура, проходит через отверстия в неподвижном подпятнике и поступает в первый статор, а затем в первый ротор турбины, во второй статор и во второй ротор турбины. Так, последовательно переходя из турбины в турбину и через отверстия в двух средних опорах, жидкость попадает внутрь вала турбобура и движется к долоту. Попав на забой скважины через отверстия в долоте, жидкость захватывает обломки выбуренной породы и по затрубному пространству (по пространству между бурильной колонной и стенкой скважины) устремляется вверх к устью скважины.

На базе односекционных турбобуров созданы двух-, трех,-и четырехсекционные турбобуры, имеющие соответственно до 230, 270 и 280 турбин.

Для бурения скважин турбинным способом с отбором керна разработаны колонковые турбобуры (турбодолота), предусматривающие применение съемной грунтоноски. Колонковый турбобур представляет собой турбобур с полым валом, на конец которого навинчивается бурильная головка. В верхней части головки грунтоноски имеется бурт для захвата ее ловителем, спускаемым в бурильную колонну при помощи лебедки. В остальном конструкция колонковых турбобуров аналогична конструкции обычных турбобуров. В России выпускаются турбобуры с наружным диаметром от 102 до 235 мм, что позволяет применять их при бурении скважин долотами различных диаметров.

ЭЛЕКТРОБУРЫ

Электробур — забойный двигатель, предназначенный для передачи долоту вращательного движения. Он состоит из электродвигателя и шпинделя. Вращающий момент двигателя передается на вал шпинделя через зубчатую муфту. Электробур с долотом спускается в скважину на бурильных трубах, которые служат не только для поддержания его на весу, восприятия реактивного момента и подачи забою промывочной жидкости, но и для размещения токоподводящего кабеля.

Электробур (рис. 2.12) состоит из двух основных узлов — электродвигателя и шпинделя. В верхний проводник 13 поступает промывочная жидкость из бурильной колонны и через полости между лубрикаторами 14 и 25 и их корпусом 12 поступает вовнутрь полого вала электродвигателя 1 к долоту. Промывочная жидкость, проходя через отверстие в долоте, подхватывает обломки выбуренной породы по затрубному пространству и поднимает их на поверхность. Защита электродвигателя от влаги осуществляется заполнением внутренней полости маслом под действием поршня лубрикатора 15. Полый вал электродвигателя 1 соединен с полым валом шпинделя 29 зубчатой муфтой 27.

В настоящее время выпускают электробуры с диаметрами корпуса 250, 215 и 170 мм для бурения скважин долотами соответственно диаметрами 295, 243 и 190 мм.