ристаллические полимеры деформируютс€ под напр€жением

Ќа первой, обратимой, стадии ој раст€жение исходного образца происходит главным образом за счет аморфных областей полимера. ѕри этом удлинение (величина которого колеблетс€ от 2 до 15%) растет пропорционально усилию, т.е. происходит упруга€ деформаци€. ќднако закон √ука здесь не соблюдаетс€, так как модуль упругости не €вл€етс€ посто€нной величиной и заметно зависит от скорости деформации.

¬ точке ј, соответствующей определенному значению усили€, завис€щему от температуры, скорости деформации и природы полимера, в местах нахождени€ микродефектов внезапно возникает Ђшейкаї (иногда не-сколько Ђшеекї) Ц участок со значительно меньшим сечением, отделенный резкой границей от остальной части образца и отличающийс€ от нее анизотропностью.

| –ис. 4. «ависимость напр€жени€ σ от раст€жени€ D дл€ кристаллического полимера |

Ќа участке ј¬ при посто€нной величине напр€жени€ за счет сокращени€ размеров толстой части образца происходит дальнейшее удлинение Ђшейкиї, достигающее нескольких сот процентов.

ѕоследн€€ стади€ ¬— наступает после того, как весь образец перешел в Ђшейкуї. “еперь снова, аналогично первой стадии, усилие растет пропорционально удлинению. Ёта стади€ заканчиваетс€ разрывом образца.

»сследовани€ показали, что материал Ђшейкиї отличаетс€ от исходного полимера высокой упор€доченностью структуры, большей степенью кристалличности и анизотропностью (ориентированностью кристаллических областей в одном направлении).

ћеханизм формировани€ Ђшейкиї €вл€етс€ сложным и включает в себ€ несколько процессов. ѕервый процесс Ц рекристаллизаци€. ¬ результате образовани€ Ђшейкиї при раст€жении кристаллического полимера происход€т полный распад кристаллитов, в которых цепи расположены под большими углами к направлению действующей силы, последующа€ ориентаци€ участков цепей в этом направлении и повторное образование уже благопри€тно ориентированных кристаллитов. ѕри этом во вновь сформировавшиес€ кристаллиты вовлекаетс€ и часть участков цепей, ранее находившихс€ в аморфных област€х. –езультатом процесса рекристаллизации €вл€етс€ рост степени кристалличности.

¬торой процесс Ц частичное разрушение кристаллитов и перемещение образовавшихс€ более мелких структурных фрагментов в направлении деформировани€ за счет распр€млени€ участков проходных цепей.

“ретий процесс Ц истинно пластическа€ (необратима€) деформаци€ вследствие перемещени€ кристаллитов по плоскост€м скольжени€ и дефектам.

¬клад каждого из рассмотренных процессов в общий механизм деформации кристаллического полимера зависит от строени€ полимера и характера имеющихс€ в нем кристаллических структур, а также условий деформации.

–аст€жение изотропного кристаллического полимера приводит к скачкообразному изменению направлени€ ориентации без разрушени€ образца. ѕод вли€нием раст€гивающего усили€ происходит сначала разрушение (плавление), а потом образование новых кристаллических областей, ориентированных по направлению этого усили€. “аким образом, процесс возникновени€ и развити€ Ђшейкиї €вл€етс€ фазовым превращением, своеобразной рекристаллизацией полимера в силовом поле. Ќапр€жение, при котором по€вл€етс€ Ђшейкаї, называетс€ напр€жением рекристаллизации σ р.

|

|

|

ѕоложение деформационной кривой зависит от температуры. ѕри понижении температуры σ р растет, и разрыв происходит при меньших удлинени€х. ѕри повышении температуры σ р уменьшаетс€. ѕрот€женность отдельных участков на кривой практически не измен€етс€. ѕри температуре, близкой к температуре плавлени€, крива€ становитс€ похожей на кривую раст€жени€ эластичного полимера. ѕри сильном охлаждении разрыв может наступить до образовани€ Ђшейкиї, т.е. имеет место только хрупкое разрушение.

образованию Ђшейкиї при раст€жении способны не все кристаллические полимеры. ¬ частности, хрупко разрушаютс€ полимеры с кристаллитами из выпр€мленных цепей; не образуетс€ Ђшейкаї и при раст€жении жесткоцепных кристаллических полимеров.

ѕри рассмотрении особенностей упор€доченного состо€ни€ полимеров условно можно выделить п€ть основных типов их структурной организации:

- упор€доченное расположение в пространстве элементарных звеньев цепи и, следовательно, основных и боковых цепей. ƒостигаетс€ в случае кристаллов с выпр€мленными цеп€ми и, частично, дл€ кристаллов со сложенными цеп€ми (в случае гибкоцепных регул€рно построенных макромолекул);

- упор€доченное расположение основных цепей макромолекул при отсутствии строго определенного расположени€ в пространстве боковых заместителей. –еализуетс€ дл€ лиотропных жидких кристаллов жесткоцепных полимеров и термотропных жидких кристаллов некоторых гибкоцепных полимеров (полисилоксаны, полифосфазены);

- строго фиксированное расположение в пространстве макромолекул в целом при отсутствии такового дл€ составных повтор€ющихс€ звеньев. ’арактерен дл€ глобул€рных кристаллов гибкоцепных монодисперсных природных ¬ћ—;

- упор€доченное расположение боковых радикалов при отсутствии пор€дка в расположении основных цепей. ’арактерен дл€ полимеров с мезогенными фрагментами в боковых ответвлени€х (радикалах); кроме того, он реализуетс€ дл€ некоторых привитых сополимеров, привитые цепи которых способны к кристаллизации;

- упор€доченное расположение отдельных участков основных цепей, что характерно дл€ полимеров с мезогенными группами в основных цеп€х.

ќт наличи€ того или иного типа упор€дочени€ в полимере будут зависеть его механические, оптические, диэлектрические и другие характеристики. ѕоэтому формирование той или иной упор€доченности структуры €вл€етс€ одним из важнейших путей регулировани€ свойств ¬ћ—.

ристаллическое состо€ние характеризуетс€ температурами кристаллизации (“ кр) и плавлени€ (“ пл).

“емпература кристаллизации “ кр Ц температура образовани€ устойчивых кристаллических зародышей (находитс€ в области между температурой стекловани€ и температурой текучести: “ с < “ кр < “ т).

“емпература плавлени€ “ пл Ц температура плавлени€ кристаллической фазы. ќна может быть ниже или выше температуры текучести “ т. ≈сли ниже Ц кристаллический полимер при плавлении переходит в высокоэластическое состо€ние; если выше Ц в в€зкотекучее. “емпература кристаллизации всегда ниже температуры плавлени€: “ кр < “ пл.

Ќа температуры переходов значительное вли€ние оказывают молекул€рна€ масса и химическое строение полимера. “ак, жесткоцепные полимеры не имеют высокоэластического состо€ни€. ” них температура текучести совпадает с температурой стекловани€, и ее в этом случае называют температурой разм€гчени€. Ќекоторые полимеры, например целлюлоза, политетрафторэтилен и др., не переход€т в в€зкотекучее состо€ние, так как их гипотетическа€ температура текучести выше температуры разложени€.

|

|

|

ѕри низких температурах и стеклообразные, и кристаллические полимеры способны разрушатьс€ при малых деформаци€х. “акой вид разрушени€ называетс€ хрупким, а температура, соответствующа€ ему Ц температурой хрупкости “ хр. “емпература хрупкости находитс€ ниже температуры стекловани€: “ хр< “ с. Ќиже температуры хрупкости полимеры эксплуатировать нельз€.

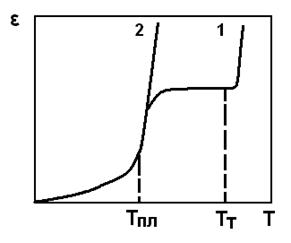

“ермомеханические кривые кристаллических полимеров

1 Ц “ѕЋ < ““; 2 Ц полимер с “ѕЋ>““.

—ущественные изменени€ свойств кристаллических полимеров наблюдаютс€ в области температуры плавлени€. ѕри температуре плавлени€ кристаллическа€ фаза полимера исчезает, деформируемость образца резко возрастает. ≈сли степень полимеризации полимера сравнительно невысока, так что его ““ оказываетс€ ниже “ѕЋ, то при плавлении он сразу переходит в в€зкотекучее состо€ние (рис.6, крива€ 2). ѕри достаточно высоких степен€х полимеризации ““ может оказатьс€ выше “ѕЋ. “огда между “ѕЋ и ““ на термомеханической кривой по€вл€етс€ плато высокоэластичности (рис.15, крива€ 1).

“емпературные интервалы фазовых и физических состо€ний определ€ют комплекс механических свойств и соответственно области практического применени€ полимера. “ак, полимеры, наход€щиес€ при комнатной температуре в кристаллическом (фазовом) или аморфные полимеры в стеклообразном (физическом) состо€нии могут быть использованы в качестве пластиков или волокнообразующих материалов. јморфные полимеры, наход€щиес€ при комнатной температуре в высокоэластическом физическом состо€нии, могут примен€тьс€ в качестве каучуков дл€ получени€ резиновых изделий. ¬ в€зкотекучем состо€нии обычно осуществл€ют переработку (формование) полимеров в издели€.

јморфные полимеры.

—теклообразное состо€ние

¬ерхн€€ граница стеклообразного состо€ни€ Ц температура стекловани€, нижней границы нет.

ћеханизм перехода полимеров в стеклообразное состо€ние обусловлен двум€ причинами:

- внутримолекул€рным взаимодействием (при снижении температуры усиливаетс€ взаимодействие боковых групп в каждом звене макромолекулы, что повышает внутримолекул€рную жесткость);

- межмолекул€рным взаимодействием (при сближении пол€рных молекул усиливаетс€ ориентационное взаимодействие; у непол€рных полимеров интенсифицируетс€ дисперсионное взаимодействие, следовательно, возрастает межмолекул€рна€ жесткость).

—труктура полимера в стеклообразном состо€нии может быть плотной и рыхлой. ѕлотна€ характерна дл€ эластического полимера, способного уплотн€тьс€ с понижением температуры. –ыхла€ характерна дл€ пол€рных полимеров с сильным межмолекул€рным взаимодействием (макромолекулы Ђзастываютї, не успева€ плотно упаковатьс€). ѕлотность структуры полимера определ€ет характер его деформации в услови€х стеклообразного состо€ни€: с повышением плотности возрастает веро€тность хрупкого разрушени€.

ѕереход в стеклообразное состо€ние имеет релаксационный характер, т.е. протекает во времени. ¬рем€ перегруппировки в зоне температуры стекловани€ имеет экспоненциальную зависимость от времени τ:

,

,

где τ Ц врем€ релаксации;  Ц величина посто€нна€ и обратна€ частоте колебаний молекул небольшой молекул€рной массы (

Ц величина посто€нна€ и обратна€ частоте колебаний молекул небольшой молекул€рной массы ( =10-13 ÷ 10-14с); ε Ц энерги€ когезии; R Ц газова€ посто€нна€; “ Ц температура, .

=10-13 ÷ 10-14с); ε Ц энерги€ когезии; R Ц газова€ посто€нна€; “ Ц температура, .

¬рем€ релаксации зависит от величины молекул€рной массы и физического состо€ни€ вещества: дл€ низкомолекул€рных соединений τ ~ 10-13с, дл€ высокомолекул€рных жидкостей τ ~ 10-4с, дл€ каучуков τ ~ 10-4 с ÷ 10 мин, дл€ пластмасс τ ~ 30 мин. –азличи€ во времени релаксации следует учитывать при переработке и эксплуатации полимеров.