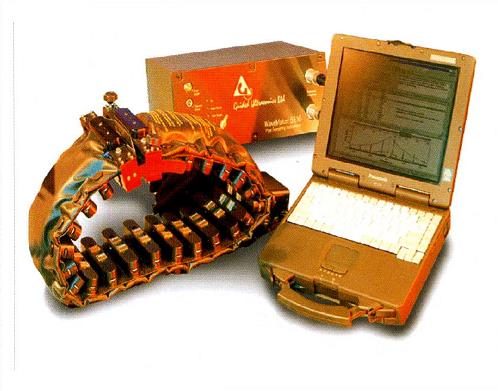

Система WAVEMAKER (Англия) является современной ультразвуковой системой экспресс диагностики трубопроводов, которая используется для быстрого обнаружения коррозии и других дефектов на протяженных участках трубопроводов, расположенных в труднодоступных местах, например, эстакады станционных трубопроводов. Комплект средств измерения и обработки представлен на рис. 79.

Рис. 79. Комплект средств измерения и обработки.

При диагностики данной системой используется метод направленных волн, который полностью отличается от методов, используемых при традиционных способах ультразвукового контроля. Вместо сканирования области трубы, расположенного непосредственно под датчиками, направленные волны направляются вдоль трубы, при этом контролируется 100% площади поперечного сечения трубы на всем её протяжении. Это позволяет проконтролировать десятки метров трубопроводов при помощи кольца с датчиками, расположенного в одном месте. В зависимости от общего состояния трубопровода, условий его эксплуатации, вида используемой изоляции и других условий, возможно проконтролировать от 30 до 200 метров трубопровода при проведении одного измерения с одной точки.

Система WAVEMAKER может использовать как крутильные, так и продольные волны. Это означает, что может проводится контроль как газовых трубопроводов, так и трубопроводов с жидким заполнением без вывода их из эксплуатации и при минимальной подготовке поверхности. На рис.80 представлен метод диагностики наземных трубопроводов электростанций, на рис. 81 – воздушной эстакады.

Рис. 80. Диагностирование наземных трубопроводов.

Рис. 81. Контроль трубопроводов воздушной эстакады.

Наиболее эффективное применение данной системы в следующих случаях:

- трубопроводы, проходящие под дорогами или водными преградами;

- прямолинейные участки подземных и надземных трубопроводов;

- диагностика высотных трубопроводов (трубопроводов на ТЭС и АЭС, на нефте-газоперерабатывающих заводах, предприятиях нефтихимии);

- трубопроводы под изоляцией;

- трубопроводы расположенные в труднодоступных местах.

Следует отметить, что данный метод не может решить все проблемы диагностики, система позволяет обнаружить проблемные зоны на диагностируемых объектах и оценить их общее состояние. После того как эта зона определена, можно использовать другие методы контроля в локальных точках контролируемого объекта, определенных системой WAVEMAKER. Это позволяет использовать другие методы более эффективно, сократить время работ и значительно снизить затраты на проведения диагностирования.

Система WAVEMAKER состоит из сканера (электронного блока) и кольца с преобразователями, которые при контроле размещаются на трубе. На рис. 82 представлены приборные средства сканера.

Рис. 82. Комплект оснащения сканера.

Краткие характеристики сканера:

- количество передающих каналов – 32;

- максимальное число осреднений – 256;

- максимальны диапазон выборки – 640 ms (приблизительно 950 м);

- диапазон усиления – 10- 120 дБ;

- вес прибора -8 кг;

- размеры сканера – 44х14х40 см;

- время эксплуатации на одной подзарядке- 10 часов;

- экран – 240х128 EL Display;

- протокол подсоединения – USB;

- поддерживаемая операционная система Windows 2000, XP;

- расширяемость – встроенный USB порт;

- проверка емкости – точность 0,1 нф на всех каналах.

Волновой сканер укомплектован мощным программным обеспечением, которое включает в себя сбор данных, средства анализа и возможности составления различных отчетов в одном удобном для использования программном пакете. Продвинутый инструмент анализа значительно увеличивает чувствительность, одновременно уменьшает возможность ошибки и увеличивает производительность, что делает это оборудование удобным в использовании. На рис. 83 представлены результаты измерения дефектов на теплоизолированным трубопроводе, на котором вскрыта теплоизоляция только для установки блока измерений (кольца).

Рис. 83. Результаты измерений и вскрытая часть трубопровода для установки измерительного кольца.

Средства анализа включают:

- определение формы конвертируемого сигнала;

- динамическая частотная селекция;

- автоматическое определение кольца и его конфигурации;

- возможность соединения с GPS;

- сложный механизм построения DAC кривых;

- показ потери площади поперечного сечения (определяются дефекты размером не менее 2% от площади поперечного сечения, размер выявляемых дефектов зависит от общего состояния трубопровода, вида используемой изоляции и других условий контроля);

- изображения развертки трубы;

- детальная диагностическая информация;

- определение расстояния до дефекта от места расположения кольца с преобразователями;

- простые средства обозначения;

- возможность сравнения с ранее полученными результатами из базы данных.

Кольца с преобразователи поставляются различных размеров. Размер стандартных колец позволяет контролировать трубопроводы диаметром от 2 до 42 дюймов, тем не менее, по запросу Заказчика возможно изготовление колец для контроля больших диаметров. Для контроля трубопроводов диаметром от 2 до 8 дюймов используются жесткие кольца с установленными модулями с преобразователями, представленные на рис. 84.

Рис. 84 Установка жесткого кольца на трубопроводе.

Для контроля труб диаметром от 6 до 42 дюймов используются гибкие кольца. Стандартные кольца могут работать при температуре поверхности трубы не более 120 градусов.

Для контроля парогенераторов, теплообменников, бойлерных труб компания GUL разработала и производит датчики, а также систему постоянного мониторинга подземных (подводных трубопроводов).

Система T-SCAN позволяет применять направленные волны для контроля трубок парогенераторов и трубчатых подогревателей, систем охлаждения бойлеров. Система работает по следующей технологии. Направленные ультразвуковые волны возбуждаются при помощи преобразователя, который располагается внутри на одном из концов трубки. Волны распространяются вдоль трубки. Система T-SCAN фиксирует отраженные сигналы, получаемые от поврежденных участков. Направленные волны распространяются по всему телу трубки. На рис. 85 представлена схема установки датчика в трубке парогенератора.

Рис. 85 Схема установки датчика в трубке парогенератора.

Датчик содержит решетку преобразователей. При помощи пневматической системы преобразователи прижимаются к внутренней поверхности стенки трубки. На рис. 86 представлена конструкция датчика.

Рис. 86. Конструкция датчика.

Для проведения контроля достаточно сухого контакта. Датчик соединяется со сканирующей системой WAVEMAKER.

При разработке данного метода ставилась задача разработать технологию, которая позволяет быстро и эффективно контролировать большое количество трубок. Данная цель была достигнута благодаря следующим преимуществам данной технологи над существующими методами:

- отпала необходимость частичной или полной зачистки поверхности трубок перед проведением контроля, как это требуется для других методов, например, вихретоковый и другие;

- контроль любого материала (магнитный и немагнитный);

- контроль трубок различной геометрии, например: скрученные, составные трубки и т.д.;

- не нужна система для проталкивания датчика. Датчик помещается с одного из концов трубки и остается в таком положении во время проведения контроля;

- быстрая подготовка к работе, не требуется калибровка;

- возможность контролировать область изгиба трубки.

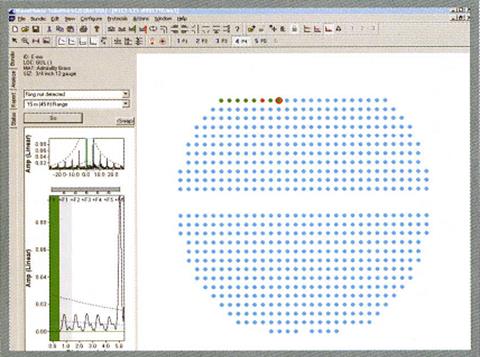

Программное обеспечение TubePro включает возможность построения эффективной диаграммы расположения трубок, представленной на рис. 87.

Рис. 87. Диаграмма расположения трубок.

На основе системы WAVEMAKER разработаны стационарные системы мониторинга трубопроводов. В этих системах стационарный датчик сконструирован таким образом, чтобы результаты его измерения соответствовали измерениям кольцевого датчика используемого системой WAVEMAKER. Соединительный блок запрограммирован таким образом, чтобы распознавать передатчик и его место положение, которое введено при начальной инсталляции. Блок может быть расположен в любом удобном месте в радиусе 60 метров от места расположения датчика. Простата конструкции системы максимальна. Датчик увеличивает диаметр трубы меньше чем на 30 мм, на участке длиной 200 мм (после того как покрыт герметиком), схема установки которого представлена на рис. 88.

Рис. 88. Схема установки стационарного датчика.

Преобразователи электрически изолированы от трубы и могут работать через полимерное покрытие, так что они не оказывают влияния на существующую систему защиты от коррозии.

Отличительные особенности стационарной системы мониторинга следующие:

- работа в широком волновом диапазоне;

- определение формы преобразованной управляемой (несущей) волны для оценки распределения потери материала;

- проверка выходного сигнала на временную задержку, вызванную работой датчика и если необходимо ее компенсацию;

- оптимизация параметров тестирования, которые автоматически подбираются программным обеспечением;

- запись всех параметров теста и статуса оборудования в файловом виде;

- однозначная идентификация и привязка преобразователей, которая позволяет хранить и извлекать релевантную информацию;

- автономный вызов и сравнение предыдущих тестовых записей для определения малейших изменений в состоянии системы оценки.

8. Основные направления совершенствования организации ремонтов и эксплуатации оборудования

Для современных условий может рассматриваться следующие основные направления совершенствования организации ремонтов и эксплуатации основных средств на основе анализа тенденций характерных для промышленности США и других стран:

1.Обеспечение максимальной надежности и бесперебойности работы основного технологического оборудования, непосредственно производящего продукцию на продажу. Отказы оборудования, и в первую очередь энергетического влекут за собой убытки, сокращение которых возможно при внедрении вибродиагностики турбин, насосов, электродвигателей и подшипниковых узлов оборудования.

2.Осуществление и совершенствование системы повышения надежности работы оборудования и снижения простоев оборудования. Максимальному сокращению простоев основного технологического оборудования подчинена вся система эксплуатации основных средств на любой фирме. Каждое мероприятие по сокращению процента простойного времени в общем фонде времени работы оборудования, связанного с выпуском продукции на рынок, считается оправданным. Для этого необходим переход на эксплуатацию и ремонт оборудования по техническому состоянию, который позволяет так же проводить ремонты «на ходу» без остановки оборудования. Основой такого подхода является вибродиагностика узлов оборудования.Эксплуатации и ремонту по техническому состоянию – именно как средству сокращения простоев руководящие специалисты ремонтных служб американских предприятий придают первостепенное значение. Опыт внедрения системы эксплуатации и ремонта по техническому состоянию оборудования за рубежом и в России показывает, что можно получить до 30% экономии затрат на эксплуатацию и ремонты оборудования.

3.Тщательный учет особенностей производства данного предприятии, экономический анализ целесообразности внедрения оптимального объема системы эксплуатации и ремонта по техническому состоянию для различного оборудования. Целесообразность распространения системы эксплуатации и ремонта по техническому состоянию на те или виды и даже единицы оборудования, их модернизация, выбор величины ремонтного цикла, потребность в ремонтном персонале, в запасных частях и материалах рассчитываются на основе данных, полученных в протоколах текущего технического состояния узлов оборудования по результатам диагностики.

Внедрение системы эксплуатации и ремонта по техническому состоянию считается, безусловно, оправданным, когда издержки, связанные с отказами оборудования, больше, чем затраты по обеспечению нормального функционирования оборудования, которое может быть обеспечено либо путем замены узлов оборудования при аварийном ремонте, либо проведением плановой профилактике по результатам диагностики.

На основании анализа отчетных данных системы эксплуатации и ремонта по техническому состоянию (виды и уровни дефектов узлов, распределение отказов оборудования по времени, фактические сроки износа отдельных групп деталей, узлов и т.д.) по мере внедрения системы эксплуатации и ремонта по техническому состоянию вносятся коррективы к принятым первоначально решениям.

Опыт внедрения системы эксплуатации и ремонта по техническому состоянию на американских предприятиях с непрерывным производственным процессом позволяет сократить время простоев оборудования до 3-5%.

4. Технология мониторинга и диагностики текущего состояния оборудования – составная часть ресурсосбережения на предприятиях энергетики. Основой системы эксплуатации и ремонта по техническому состоянию является электронная база данных узлов оборудования, приборы средств диагностики и программные средства автоматизированной обработки результатов диагностики.

Разработка и создание базы данных с многоуровневой иерархической структурой цехового оборудования, которая позволяет конфигурировать и хранить любые измерения, создавать и загружать маршруты измерений, анализировать результаты измерений, получать протоколы текущего технического состояния и дефектов элементов узлов для проведения ППР и капитальных ремонтов, протоколы балансировки, проводить послеремонтный контроль технического состояния узлов оборудования.

Технология мониторинга и диагностики текущего состояния оборудования позволяет проводить своевременный прогноз технического состояния оборудования, снижая затраты на обслуживания и ремонт.

Анализ существующих структур служб мониторинга и диагностики на предприятиях Волгоградского региона показывает разнообразие схем построения и взаимодействия служб мониторинга и диагностики оборудования с подразделения по эксплуатации и ремонту оборудования. На рис. 89 представлены варианты существующих структурных схем организации служб мониторинга и диагностики на предприятиях.

Рис. 89. Варианты существующих структурных схем организации служб мониторинга и диагностики на предприятиях

Следует отметить, что службы мониторинга и диагностики на предприятиях в этом случае слабо представляют по узловое устройство оборудования и не участвуют в процессах эксплуатации, обслуживания и ремонта оборудования. Поэтому необходимо создавать такие структуры служб мониторинга и диагностики на предприятиях, что исключить существующие недостатки. На рис. 90 представлены варианты служб мониторинга и диагностики на предприятиях, которые базируются на персонале по эксплуатации и обслуживанию, хорошо знают по узловое устройство оборудования и участвуют в процессах эксплуатации, обслуживания и ремонта оборудования.

Рис. 90. Предлагаемая структурная схема вариантов организации служб диагностики на предприятиях

На рис. 91 представлена схема структуры пилотной технологии технического обслуживания и ремонта (ТО и Р) по текущему (фактическому) техническому состоянию роторного оборудования Волжской ТЭЦ-1 на основе вибромониторинга и диагностики.

Рис. 91. Структурная схема пилотной системы мониторинга и вибродиагностики Волжской ТЭЦ -1.

Рис. 91. Структурная схема пилотной системы мониторинга и вибродиагностики Волжской ТЭЦ -1.

Структурная схема на рис. 91 содержит следующие информационные потоки и операции:

1. Прогноз ремонтов оборудования цехов по текущему состоянию.

2. Отчеты по текущему состоянию оборудования станций и прогнозу ремонтов оборудования станций.

3-6.Пополнение базы данных оборудования цехов, передача результатов измерений по маршрутам и протоколов состояния для контрольного анализа экспертами-диагностами

7, 11, 16. Пополнение базы данных оборудования цеха. Формирование маршрута измерений в сборщике-анализаторе на смену. Передача сборщика-анализатор с маршрутом измерений начальнику смены.

8, 12, 15. Передача сборщика-анализатора с маршрутом измерений обходчику-диагносту или машинисту.

9,13,17. Передача сборщика-анализатора с измерения по маршруту обходчиком-диагностом (машинистом) начальнику смены. Сброс данных измерений по маршруту в компьютер с программой мониторинга, автоматической диагностикой и прогноза текущего состояния узлов роторного оборудования. Выборка и анализ протоколов аварий узлов и оборудования.

10,14, 18. Передача данных измерений по маршруту в компьютер зам. начальника цеха по оборудованию для мониторинга, автоматической диагностикой и прогноза текущего состояния узлов роторного оборудования. Анализ протоколов состояния узлов и оборудования цеха. Прогнозная выборка узлов и оборудования для планирования текущих и капитальных ремонтов. Подготовка маршрутов измерений по сменам.