Алкилирование является одним из основных методов построения углеродного скелета молекулы, а потому эти процессы имеют большое значение в органическом синтезе, в том числе и в синтезе лекарственных веществ и витаминов. Целесообразно различать С-, N- и О-алкилирование, несколько отличающиеся по условиям проведения этих процессов. В качестве алкилирующих агентов используют главным образом, галогенпроизводные, непредельные соединения, спирты, простые и сложные эфиры. Алкилирование протекает обычно как реакция электрофильного замещения.

Реакция алкилирования применяется также для временной защиты функциональных групп (чаще всего гидроксильной или аминогруппы). Этот метод имеет большое значение в синтезе пептидов, антибиотиков, модификации сахаров.

Алюмоорганикалық заттарды тура синтездеу. Үшэтилалюминий алудың сызбанұсқасы.

Алюминийорганические соединения — соединения, содержащие связь Al-C. Общая формула RnAlX3-n, где R — органический радикал, X — Hal, H, OR, SR, NR2, RCOO, CN и другие, n = 1-3. Различают симметричные, или полные алюминийорганические соединения (n=3) и несимметричные, или смешанные.

Синтез алюминийорганических соединений (получение триэтилалюминия):

1. взаимодействие алюминия с рециркулирующим триэтилалюминием и водородом, с получением диэтилалюминийгидрида:

Реакция протекает при 100—140 °С и 2—5 МПа

2. диэтилалюминийгидрид реагирует с этиленом в мягких условиях

Реакция протекает при (60—70 °С, =2 МПа)

Технология процесса.

Синтез триэтилалюминия осуществляют периодическим или непрерывным методом.

l активирование алюминия и приготовление исходной шихты,

l синтез продукта,

l отделение непревращенного алюминия,

l перегонка с выделением целевого вещества.

Технологическая схема получения триэтилалюминия: 1 — смеситель, г—реакторы, 3 — обратные конденсаторы, 4 — холодильник, 5 — центрифуга, 6— паровой подогреватель, 7 — пленочный испаритель, 8— конденсатор

Триэтилалюминий — элементоорганическое вещество, алкилпроизводное алюминия с формулой Al(C2H5)3, бесцветная жидкость, самовоспламеняется на воздухе. Поэтому работать с ним можно только в инертной атмосфере (азот или аргон). Триэтилалюминий образует димеры в котором расстояния Al-C неэквивалентны, то есть реальная формула Al2(C2H5)6 или (Al(C2H5)3)2.

Применение:

· В промышленности в качестве промежуточного продукта в производстве жирных спиртов.

· Пирофорный воспламенитель в ракетной технике.

· Компонент напалмовых смесей.

17. Алкилирование — введение алкильного заместителя в молекулу органического соединения. Типичными алкилирующими агентами являются алкилгалогениды, алкены, эпоксисоединения, спирты, реже альдегиды, кетоны,эфиры, сульфиды, диазоалканы. Катализаторами алкилирования являются минеральные кислоты, кислоты Льюиса а также цеолиты.

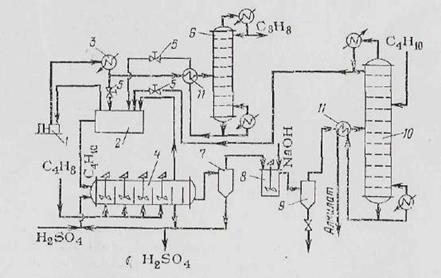

Рисунок 1. Технологическая схема получения изооктана алкилированием изобутана изобутиленом

1 – компрессор;2 – емкость;3 – конденсатор;4 – реактор;5 – дроссельные вентили;6 – депропанизатор;7, 9 – сепараторы;8 – нейтрализатор;10 – дебутанизатор;11 – теплообменники.

Технологическая схема алкилирования изобутана изобутиленом представлена на рисунке 1. В алкилатор 4 (в первую секцию слева) поступают жидкий изобутан, оборотная и свежая серная кислота; в каждую секцию подают жидкий изобутилен. За счет выделяющегося тепла часть избыточного изобутана испаряется; его пары попадают в емкость 2, служащую одновременно ресивером и сепаратором. Газ из этой емкости непрерывна забирается компрессором 1, сжимается до 0,6 МПа и при этом давлении конденсируется в водяном холодильнике 3. В дроссельном вентиле 5 снижают давление до рабочего (ок. 0,2 МПа), причем часть изобутана при дросселировании испаряется и разделяется в емкости 2. Оттуда жидкий изобутан снова направляется в алкилатор, завершая холодильный цикл. При непрерывной работе установки в изобутане накапливается пропан, образующийся в результате деструкции углеводородов и присутствующий в небольшом количестве в исходных углеводородных фракциях. Поэтому в изобутановый холодильный цикл включен депропанизатор — ректификационная колонна 6. В нее отводят часть циркулирующего изобутана после холодильника 3, а изобутан, очищенный от пропана, возвращают после дросселирования в емкость 2.

Смесь, выходящая из последней секции алкилатора 4, содержит избыточный изобутан, октаны, изобутилен и другие углеводороды С5 — С7 и высшие. Ее подают в сепаратор 7 для отделения остатков серной кислоты. Кислоту возвращают в алкилатор, но часть ее отводят из системы и вместо нее подают свежую. Углеводородный слой из сепаратора 7 нейтрализуют 10%-ным раствором щелочи в аппарате 8 и разделяют полученную эмульсию в сепараторе 9. Нейтрализованная смесь углеводородов направляется на отгонку избыточного изобутана в ректификационную колонну 10. Чтобы для конденсации изобутана можно было использовать дешевый хладоагент — воду, в колонне поддерживают давление ок. 0,6 МПа. В нее же подают свежую изобутановую фракцию. Часть изобутана возвращается на орошение колонны 10, а остальное количество после дросселирования поступает в емкость 2 и оттуда снова на реакцию. Таким образом совершается циркуляция изобутана. Из куба колонны 10 отбирают товарный алкилат.

20. β-Оксиэтилдеу процестері. Оксиэтилдеудің өнімдері мен заңдылықтары. Аппараттардың негізгі типтері.