,

,

де Ne — номінальна потужність заданого до розрахунку двигуна, кВт; ne — частота обертання колінчатого вала двигуна, хв–1; t — тактність двигуна; pe — середній ефективний тиск в циліндрі двигуна, МПа.

Середній ефективний тиск визначають із залежності

,

,

де pi — середній індикаторний тиск в циліндрі двигуна, МПа; hм — механічний ККД.

Коефіцієнт короткохідності K 1= S/D для сучасних двигунів приймають в межах 0,8...1,2, причому більші значення відповідають тихохідним двигунам.

Значення pi приймають в межах pi = 0,91...1,06 МПа відповідно ступеням стиску e = 7…10 для двигунів Отто і pi = 0,86...0,95 МПа відповідно при e = 14…20 для дизельних двигунів (можна використати лінійну інтерполяцію або екстраполяцію).

Значення hм приймають в межах hм= 0,8...0,85 для двигунів Отто і hм= 0,7...0,85 для дизелів, причому менші значення відповідають більшій частоті обертання колінчатого валу: орієнтовно nе = 4000…6000 хв–1 для бензинових і nе = 1500…4000 хв–1 для дизельних двигунів.

Знаючи K 1та D ', визначаємо хід поршня  . Отримані значення бажано заокруглити до найближчих парних чисел або таких, що кратні п’яти.

. Отримані значення бажано заокруглити до найближчих парних чисел або таких, що кратні п’яти.

Площу поршня обраховують за формулою

.

.

Радіус коліна

.

.

Основні конструктивні співвідношення розмірів елементів поршневої групи (рис. 1.1) наведені в табл. 1.1.

Величину верхньої частини поршня h 1 (рис. 1.1) вибирають з умови забезпечення однакового тиску опорної поверхні поршня по висоті циліндра і міцності бобишок, що послаблені отворами, а саме

,

,

де h г — висота головки поршня.

Таблиця 1.1 – Основні конструктивні співвідношення розмірів елементів

поршневої групи

| Назва | Двигуни ОТТО | Дизелі |

| Товщина дна поршня d | (0,05...0,10) D | (0,12...0,20) D |

| Висота поршня H | (0,8...1,3) D | (1,1...1,7) D |

| Висота верхньої частини поршня h 1 | (0,45...0,75) D | (0,6...1,0) D |

| Висота юбки поршня h ю | (0,6...0,8) D | (0,8...1,1) D |

| Діаметр бобишки dб | (0,3...0,5) D | (0,3...0,5) D |

| Відстань між торцями бобишок b | (0,3...0,5) D | (0,3...0,5) D |

| Товщина стінки юбки поршня dю, мм | 1,5...4,5 | 2,0...5,0 |

| Товщина стінки головки поршня s | (0,05...0,10) D | (0,05...0,10) D |

| Відстань до першої поршневої канавки e | (0,06...0,12) D | (0,11...0,20) D |

| Товщина першої кільцевої перемички h п | (0,03...0,05) D | (0,04...0,07) D |

| Радіальна товщина кільця t: | ||

| компресійного | (0,040...0,045) D | (0,040...0,045) D |

| оливознімного | (0,038...0,043) D | (0,038...0,043) D |

| Висота кільця a, мм | 2...4 | 3...5 |

| Різниця між величинами зазорів замка кільця у вільному і робочому стані A 0 | (2,5...4,0) t | (3,2...4,0) t |

| Радіальний зазор кільця в канавці поршня D t, мм: | ||

| компресійного | 0,70...0,95 | 0,70...0,95 |

| оливознімного | 0,9...1,1 | 0,9...1,1 |

| Внутрішній діаметр поршня di | D – 2 (s + t + D t) | |

| Кількість оливних отворів у поршні n/ м | 6...12 | 6...12 |

| Діаметр оливного каналу d м | (0,3...0,5) a | (0,3...0,5) a |

| Зовнішній діаметр пальця d пл | (0,22...0,28) D | (0,30...0,38) D |

| Внутрішній діаметр пальця d в | (0,65...0,75) dп | (0,52...0,70) dп |

| Довжина пальця l п: закріпленого | (0,88...0,93) D | (0,88...0,93) D |

| плаваючого | (0,78...0,88) D | (0,80...0,90) D |

| Довжина втулки хитня l х: закріпленого пальця | (0,28...0,32) D | (0,28...0,32) D |

| плаваючого пальця | (0,33...0,45) D | (0,33...0,45) D |

Відстань b між торцями бобишок залежить від кріплення поршневого пальця. Її зазвичай приймають на 2...3 мм більшою за довжину верхньої головки хитня l х.

Розрахунок елементів поршня здійснюють без врахування змінних навантажень, величину яких враховують у виборі відповідних допустимих напружень. Розраховують дно поршня, стінки головки поршня, верхню кільцеву перемичку, опорну поверхню всього поршня і напрямної частини (юбки) поршня.

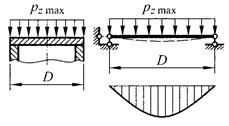

Дно поршня розраховують на згин від дії максимальних газових сил pz max, як рівномірно навантажену круглу плиту, що вільно опирається на циліндр (рис. 1.2). Для двигунів Отто найбільший тиск газів досягається при роботі в режимі максимального обертового моменту. Умовно приймають, що цей тиск дорівнює максимальному тиску газів в режимі номінальної потужності без врахування заокруглення індикаторної діаграми, тобто pz max = pz. Для дизелів максимальний тиск газів досягається при роботі в режимі максимальної потужності.

У випадку відсутності теплового розрахунку значення тиску pz може бути визначене із емпіричних залежностей:

для двигунів Отто  [МПа],

[МПа],

для двигунів Дизеля  [МПа],

[МПа],

де ε — ступінь стиску.

Рисунок 1.2 — Розрахункова схема дна поршня та епюра моментів,

що виникають у дні поршня.

Напруження згину в дні поршня

, ,

| (1.11) |

де внутрішній радіус дна  , або

, або  .

.

За відсутності в дні ребер жорсткості допустимі значення напружень для поршнів з алюмінієвих стопів [sзг] = 20...25 МПа, для чавунних поршнів [sзг] = 40...50 МПа. У випадку наявності ребер жорсткості допустимі значення напружень для поршнів з алюмінієвих стопів [sзг] = 50...150 МПа, а для чавунних— [sзг] = 80...200 МПа.

З міркувань міцності поршня при його стиску та розтягу під дією газових та інерційних сил найбільш небезпечним вважають переріз А-А (див. рис. 1.1, б).

Напруження стиску в перерізі А-А

, ,

| (1.12) |

де  — максимальна сила тиску газів на дно поршня; AА-А — площа перерізу А-А;

— максимальна сила тиску газів на дно поршня; AА-А — площа перерізу А-А;

, ,

| (1.13) |

де  — діаметр поршня по дні канавок;

— діаметр поршня по дні канавок;  — площа повздовжнього діаметрального перерізу оливного каналу.

— площа повздовжнього діаметрального перерізу оливного каналу.

Допустимі значення напружень стиску для поршнів з алюмінієвих стопів [sс] = 30...40 МПа, а для чавунних — [sс] = 60...80 МПа.

Напруження розриву в перерізі А-А:

. .

| (1.14) |

Сила інерції мас, що рухаються зворотно-поступально, для режиму максимальної частоти обертання під час марного ходу двигуна

, ,

| (1.15) |

де mА-А — маса головки поршня з кільцями, що розташовані вище перерізу А-А, визначають за геометричними розмірами або наближено приймають

mА-А = (0,4…0,6) m п; m п — маса поршневої групи; R — радіус коліна; lх= R/L х— відношення радіуса коліна до довжини хитня;  — максимальна кутова швидкість в режимі марного ходу.

— максимальна кутова швидкість в режимі марного ходу.

У випадку відсутності даних динамічного розрахунку масу поршневої групи визначають за емпіричною залежністю

,

,

де m п¢= 80...150 кг/м2 — питома маса поршневої групи для бензинових двигунів, для дизелів m п¢=150...300 кг/м2. Більші значення приймають для більш форсованих двигунів з високими ступенями стиску. Максимальна частота обертання в режимі марного ходу n мх max= (1,03...1,10) nN.

Допустимі напруження розриву для поршнів з алюмінієвих стопів [sр]= 4...10 МПа, а для чавунних — [sр] = 8...20 МПа.

Верхню кільцеву перемичку розраховують на згин та зріз від дії сили тиску газів (рис. 1.3)

Напруження зрізу у верхній кільцевій перемичці

, ,

| (1.16) |

де D, h п — діаметр циліндра і товщина верхньої кільцевої перемички.

Напруження згину у верхній кільцевій перемичці

. .

| (1.17) |

Складне напруження за третьою теорією міцності

. .

| (1.18) |

Допустимі напруження у верхніх кільцевих перемичках з врахуванням значних температурних навантажень для поршнів з алюмінієвих стопів [sS] = 30...40 МПа, а для чавунних — [sS] = 60...80 МПа.

Максимальний питомий тиск юбки поршня і всієї висоти поршня на стінку

Рисунок 1.3 – Розрахункова схема першої кільцевої перемички.

циліндра визначають з рівнянь:

, ,  , ,

| (1.19) |

де FN max — найбільша нормальна сила, що діє на стінку циліндра при роботі двигуна в режимі максимальної потужності.

У випадку відсутності даних динамічного розрахунку значення FN max визначають за емпіричною залежністю (див. рис. 1.1, в)

,

,

де K 6= 0,12...0,14 для бензинових двигунів і K 6= 0,06...0,07 — для дизелів. Значення сил визначають з наступних залежностей:

.

.

Найбільше значення сили інерції мас, що рухаються зворотно-поступально

,

,

де  — маса елементів, що рухаються зворотно-поступально;

— маса елементів, що рухаються зворотно-поступально;  та

та  — питомі маси поршневої та хитневої груп.

— питомі маси поршневої та хитневої груп.

Значення  = 100...200 кг/м2 для бензинових двигунів, для дизелів —

= 100...200 кг/м2 для бензинових двигунів, для дизелів —  = 250...400 кг/м2. Більші значення приймають для більш форсованих двигунів з високими ступенями стиску. Значення

= 250...400 кг/м2. Більші значення приймають для більш форсованих двигунів з високими ступенями стиску. Значення  наведені раніше.

наведені раніше.

Для сучасних автомобільних і тракторних двигунів q 1 = 0,33...0,96 МПа та q 2 = 0,22...0,42 МПа.

З метою запобігання заклинюванню поршнів під час роботи двигуна розміри діаметрів головки D г і юбки D ю поршня визначають з умови забезпечення необхідних зазорів Dг і Dю між стінками циліндра і поршня в холодному стані. Згідно статистичних даних для алюмінієвих поршнів з нерозрізними юбками Dг = (0,006...0,008) D і Dю = (0,001...0,002) D, а для чавунних поршнів Dг = (0,004...0,006) D і Dю = (0,001...0,002) D. Після встановлення Dг і Dю визначають D г = D – Dг і D ю = D – Dю.

Правильність встановлення розмірів D г і D ю перевіряють за формулами:

, ,  , ,

| (1.20) |

де  і

і  — діаметральні зазори в гарячому стані відповідно між стінкою циліндра і головкою поршня та між стінкою циліндра і юбкою поршня; aц, aп — коефіцієнти лінійного розширення матеріалів циліндра і поршня (для алюмінієвих стопів aц = aп = 25×10–6 град–1; для чавуну aц = aп = 11×10–6 град–1); t ц, t г і t ю – відповідно температура стінок циліндра, головки і юбки поршня в робочому стані. При водяному охолодженні приймають t ц = 110...115°С, t г= 200...450°С і t ю = 130...200°С, а при повітряному — t ц = 170...190°С, t г = 300...600°С і t ю = 210...340°С; початкову температуру циліндра і поршня t 0 = 15° С.

— діаметральні зазори в гарячому стані відповідно між стінкою циліндра і головкою поршня та між стінкою циліндра і юбкою поршня; aц, aп — коефіцієнти лінійного розширення матеріалів циліндра і поршня (для алюмінієвих стопів aц = aп = 25×10–6 град–1; для чавуну aц = aп = 11×10–6 град–1); t ц, t г і t ю – відповідно температура стінок циліндра, головки і юбки поршня в робочому стані. При водяному охолодженні приймають t ц = 110...115°С, t г= 200...450°С і t ю = 130...200°С, а при повітряному — t ц = 170...190°С, t г = 300...600°С і t ю = 210...340°С; початкову температуру циліндра і поршня t 0 = 15° С.

При отриманні від’ємних значень  чи

чи  (натяг) поршень не придатний до роботи. В цьому випадку необхідно збільшити Dг чи Dю і відповідно зменшити D г чи D ю або передбачити розрізання юбки поршня чи вирізання її частини. При нормальній роботі поршня

(натяг) поршень не придатний до роботи. В цьому випадку необхідно збільшити Dг чи Dю і відповідно зменшити D г чи D ю або передбачити розрізання юбки поршня чи вирізання її частини. При нормальній роботі поршня  і

і  .

.

Поршневі кільця

Поршневі кільця працюють в умовах високих температур і значних змінних навантажень. В якості матеріалів для кілець зазвичай використовують сірий чи легований чавун. Для форсованих двигунів компресійні кільця виготовляють з легованих сталей.

Основними конструктивними параметрами поршневих кілець є (див. табл. 1.1): відношення діаметра циліндра до радіальної товщини кільця D/t; відношення різниці між величинами зазорів замка кільця у вільному і робочому стані до товщини кільця A0 /t; висота кільця a.

Модуль пружності матеріалу кільця: сірого чавуну Е = 1,0×105 МПа, легованого чавуну Е = 1,2×105 МПа, сталі Е = (2...2,3)×105 МПа.

Середній тиск кільця на стінку циліндра

. .

| (1.21) |

Середній радіальний тиск: для компресійних кілець p сер = (0,11...0,37) МПа; для оливознімних кілець p сер = (0,2...0,4) МПа.

При зменшенні частоти обертання колінчатого вала двигуна і збільшенні діаметра циліндра значення p сер наближається до нижньої границі.

Для забезпечення доброго припрацювання кільця і надійної щільності тиск p кільця на стінку циліндра в різних точках кола повинен змінюватися згідно епюри (рис. 1.4), що побудована за даними, які рекомендовані ДСТУ (табл. 1.2).

Таблиця 1.2 – Залежність зміни параметра mк за сегментами

поршневого кільця

| Кут сегменту кільця j, град | |||||||

| Відношення p/ p сер = mк | 1,05 | 1,05 | 1,14 | 0,90 | 0,45 | 0,67 | 2,85 |

Рисунок 1.4 – Епюра тиску компресійного кільця двигуна на стінку циліндра.

Тиск кільця на стінку циліндра в різних точках кола

,

,

де mк — для різних кутів j взято з ДСТУ табл. 1.2.

Результати розрахунку зводять у табл. 1.2 та будують епюру тиску компресійного кільця на стінку циліндра.

Напруження згину кільця в робочому стані

. .

| (1.22) |

Напруження згину при одяганні кільця на поршень

, ,

| (1.23) |

де m — коефіцієнт, що залежить від способу одягання кільця. При попередньому розрахунку приймають m = 1,57.

Допустимі напруження при згині кільця [sзг] = 220…450 МПа. Нижня границя відповідає двигунам з великим діаметром циліндра. Напруження sзг2 зазвичай перевищує напруження sзг1 на 10…30 %.

Монтажний зазор в замку поршневого кільця в холодному стані

, ,

| (1.24) |

де  — мінімально допустимий зазор в замку кільця під час роботи двигуна,

— мінімально допустимий зазор в замку кільця під час роботи двигуна,  = 0,06...0,10 мм; aк і aц — коефіцієнти лінійного розширення матеріалів кільця і гільзи циліндра; t к, t ц і t 0 — відповідно температура кілець і стінок циліндра в робочому стані і початкова температура t 0 = 15°С. При водяному охолодженні приймають: t ц = 110…115°С, t к = 200…300°С, а при повітряному — t ц = 170…190°С, t к = 250…450°С.

= 0,06...0,10 мм; aк і aц — коефіцієнти лінійного розширення матеріалів кільця і гільзи циліндра; t к, t ц і t 0 — відповідно температура кілець і стінок циліндра в робочому стані і початкова температура t 0 = 15°С. При водяному охолодженні приймають: t ц = 110…115°С, t к = 200…300°С, а при повітряному — t ц = 170…190°С, t к = 250…450°С.

Поршневий палець

Під час роботи двигуна на поршневий палець діють змінні навантаження, що призводять до виникнення напружень згину, зсуву, зминання і овалізації. Відповідно вказаним умовам роботи до матеріалів, що застосовують для виготовлення пальців, висувають вимоги високої міцності і в’язкості. Для виготовлення пальців застосовують цементовані маловуглецеві і леговані сталі: 15Х, 15ХА, для форсованих двигунів 12ХН3А, 18Х2Н4МА.

Основні конструктивні розміри поршневих пальців (рис. 1.5) зазвичай приймають згідно статистичних даних (табл. 1.1) чи за даними прототипів з наступною перевіркою розрахунком.

Розрахунок поршневого пальця складає визначення питомого тиску пальця на втулку верхньої головки хитня і на бобишки, а також напруження від згину, зрізу і овалізації.

Максимальні напруження в пальцях двигуна Отто виникають при роботі в режимі максимального обертового моменту, а в пальцях дизелів — при роботі в номінальному режимі.

Рисунок 1.5 – Конструктивна схема пальця.

Розрахункове навантаження, що діє на поршневий палець

, ,

| (1.25) |

де pz max = pz — для двигунів Отто найбільший тиск газів в режимі максимального обертового моменту, що наближено дорівнює максимальному тиску згоряння в номінальному режимі без врахування заокруглення індикаторної діаграми;для двигунів Дизеля pz max = pz в режимі максимальної (номінальної) потужності; k — коефіцієнт, що враховує масу поршневого пальця (для двигунів Отто k = 0,76...0,86; а для дизелів — k = 0,68...0,81);  — сила інерції поршневої групи, для двигунів Отто

— сила інерції поршневої групи, для двигунів Отто  при

при  , для дизелів

, для дизелів  ,

,  .

.

Розрахункова схема поршневого пальця показана на рис. 1.6.

Питомий тиск пальця на втулку поршневої головки хитня

, ,

| (1.26) |

де d п — зовнішній діаметр пальця; l х — довжина опорної поверхні пальця в головці хитня.

Питомий тиск плаваючого пальця на бобишки

, ,

| (1.27) |

де l п — загальна довжина пальця; b — відстань між торцями бобишок; (l п– b) — довжина опорної поверхні пальця в бобишках.

Для сучасних автомобільних і тракторних двигунів q х = 20...60 МПа і q б = 15...50 МПа. Нижні границі стосуються тракторних двигунів.

Рисунок 1.6 – Розрахункова схема поршневого пальця із зазначеними

епюрами навантажень та моментів.

Напруження згину в середньому перерізі пальця при умові розподілу навантаження згідно епюри, яка наведена на рис. 1.7,

, ,

| (1.28) |

де  — відношення внутрішнього діаметра пальця до зовнішнього.

— відношення внутрішнього діаметра пальця до зовнішнього.

Для автомобільних і тракторних двигунів [sзг] = 100...250 МПа.

Дотичні напруження зрізу в перерізі пальця між бобишками і головкою хитня

. .

| (1.29) |

Для автомобільних і тракторних двигунів [t] = 60...250 МПа. Нижні границі притаманні тракторним двигунам, а верхні –пальцям, що виготовлені з легованої сталі.

Внаслідок нерівномірного розподілу сил, що прикладені до пальця, при роботі двигуна відбувається деформація перерізу пальця (овалізація). Напруження, що виникають в цьому випадку, мають різні значення за довжиною і його перерізом (рис. 1.7).

Максимальна овалізація пальця спостерігається у середній частині пальця. Максимальне збільшення горизонтального діаметра пальця при овалізації

, ,

| (1.30) |

де Е — модуль пружності матеріалу пальця. Для сталі Е = (2,0...2,3)×105 МПа. Значення D d п . max не повинно перевищувати 0,02...0,05 мм.

Рисунок 1.7 – Розподіл навантаження на поршневий палець

та епюри напружень, що виникають у ньому.

Напруження, що виникають при овалізації пальця на зовнішній і внутрішній поверхнях (рис. 1.7), визначають для горизонтальної (точки 1 і 2 при y = 0°) і вертикальної (точки 3 і 4 при y = 90°) площин за наступними формулами: на зовнішній поверхні пальця в горизонтальній площині (точки 1, y = 0°):

; ;

| (1.31) |

на зовнішній поверхні пальця у вертикальній площині (точки 3, y = 90°)

. .

| (1.32) |

на внутрішній поверхні пальця у горизонтальній площині (точки 2, y = 0°)

; ;

| (1.33) |

на внутрішній поверхні пальця у вертикальній площині (точки 4, y = 90°)

. .

| (1.34) |

Найбільше напруження овалізації виникає на внутрішній поверхні пальця в горизонтальній площині. Це напруження не повинно перевищувати 300...350 МПа.

Розрахунок хитневої групи

Конструкції хитнів, які застосовують в автомобільних і тракторних двигунах, відзначаються великою різноманітністю і залежать переважно від типу двигуна і розташування циліндрів. Розраховують наступні елементи хитневої групи: поршневу і колінну головки, стрижень хитня і хитневі прогоничі (болти, дод. І). На рис. 2.1 наведена конструктивна схема хитня.

Рисунок 2.1 – Конструктивна схема хитневої групи.

При роботі двигуна на хитень діють знакозмінні газові та інерційні сили, а в окремих випадках ці сили створюють ударні навантаження. Тому матеріалами для виготовлення хитнів є вуглецеві або леговані сталі, що мають високий опір втомі. Для виготовлення хитнів двигунів Отто застосовують сталі 40, 45, 45Г2, а для дизелів — сталі з більш високими границями міцності і текучості 40Х, 18ХНВА, 40ХНМА. Механічні характеристики сталей наведені в додатку IІ. Для підвищення втомної міцності хитні після штампування піддають механічній і термічній обробці — шліфуванню, дробоструменевій обробці (обдування дробом, дод. І), нормалізації, гартуванню і відпуску.

Із завдання і п. 1 використовують значення наступних величин: максимального тиску згоряння pz д = 0,85 pz для двигунів Отто і pz д = pz для дизелів при кутовій швидкості обертання колінчатого валу двигуна w e, максимальної кутової швидкості в режимі марного ходу wмх max, зовнішнього діаметру пальця (внутрішнього діаметру втулки) d п, маси поршневої групи m п, маси хитневої групи m х, радіуса коліна R, площі поршня A п, параметру lх.

Поршнева головка

Значення основних конструктивних параметрів поршневої головки хитня наведені в табл. 2.1.

Таблиця 2.1 – Конструктивні параметри поршневої головки

| Назва | Двигуни Отто | Дизельні двигуни |

| Внутрішній діаметр поршневої головки d: без втулки з втулкою | d» d п (1,10…1,25) d п | d» d п (1,10…1,25) d п |

| Зовнішній діаметр головки d г | (1,25…1,65) d п | (1,3…1,7) d п |

| Довжина поршневої головки хитня l х (див. табл. 1.1): закріплений палець плаваючий палець | (0,28…0,32) D (0,33…0,45) D | (0,28…0,32) D (0,33…0,45) D |

| Мінімальна радіальна товщина стінки головки h г | (0,16…0,27) d п | (0,16…0,27) d п |

| Радіальна товщина стінки втулки s в | (0,055…0,085) d п | (0,070…0,085) d п |

Для зручності можна спочатку прийняти розміри s в та h г, а згодом d =(d п+2 s в), d г = (d +2 h г).

Поршневу головку хитня (рис. 2.1) розраховують на: а) втомну міцність (розтяг) в перерізі І-І від дії інерційних сил (без врахування запресованої втулки), що досягають максимальних значень при роботі двигуна в режимі максимальної частоти обертання під час марного ходу; б) напруження, що виникають в головці від дії на неї запресованої втулки; в) втомну міцність (згин) в перерізі А-А (місце переходу головки хитня в стрижень) від дії сумарних (газових та інерційних) сил і запресованої втулки. Розрахунок у випадку в) здійснюють для режиму роботи двигуна, при якому амплітуда зміни сумарних сил є максимальною.

Переріз І-І поршневої головки навантажується в режимі n = n мх змінною силою інерції мас поршневої групи m п і верхньої частини головки m вг (вище перерізу І-І). Величину m вг визначають за геометричними розмірами верхньої частини головки і питомої маси матеріалу хитня, або орієнтовно приймають в межах 6...9 % маси хитня.

Сила Fj створює в перерізі І-І мінімальне smin=0 і максимальне

(при Fj >0 сила інерції направлена до осі колінчатого валу і не навантажує переріз І-І) напруження. Напруження в перерізі І-І змінюється за законом пульсуючого циклу.

Запас міцності визначається за формулами (1.1), (1.7) або (1.8) і складає для автомобільних і тракторних двигунів 2,5...5.

Напруження в поршневій головці хитня, яке виникає від запресування в неї втулки і від різниці коефіцієнтів розширення матеріалів втулки і головки, характеризується сумарним натягом

| DS = D + D t, | (2.1) |

де D — натяг посадки бронзової втулки, який при розрахунку приймають найбільшим у відповідності із застосованою посадкою; D t — температурний натяг.

| D t = d (aв – aг) t, | (2.2) |

де d — внутрішній діаметр головки; aв=1,8×10–5 град–1 — термічний коефіцієнт розширення бронзової втулки; aг=1,0×10–5 град–1 — термічний коефіцієнт розширення стальної головки; t = 100...120°С — середня температура головки і втулки при роботі двигуна.

Питомий тиск від сумарного натягу на поверхні дотику втулки з головкою

, ,

| (2.3) |

де d г, d і d п — відповідно зовнішній і внутрішній діаметр головки і внутрішній діаметр втулки; m = 0,3 — коефіцієнт Пуассона; Е х = 2,2×105 МПа — модуль пружності стального хитня; Е в = 1,15×105 МПа — модуль пружності бронзової втулки.

Напруження від сумарного натягу на зовнішній і внутрішній поверхнях поршневої головки визначають за формулою Ляме

, ,  . .

| (2.4) |

Значення  і

і  можуть досягати 100...150 МПа. Для плаваючої втулки напруження від сумарного натягу дорівнюють нулю.

можуть досягати 100...150 МПа. Для плаваючої втулки напруження від сумарного натягу дорівнюють нулю.

Переріз А-А поршневої головки в режимі n = nM або n = nN навантажується змінними сумарними силами F = F г+ Fj і постійною силою від дії запресованої втулки.

Сумарна сила, яка розтягує головку, досягає максимального значення при ВП поршня під час початку впуску. Цю силу визначають без врахування незначної в цей момент величини газових сил

, ,

| (2.5) |

де m п — маса поршневої групи; w — кутова швидкість: w=w е при проведенні розрахунку в режимі n = nе і w=w М при розрахунку в режимі n = nM.

На підставі експериментальних і розрахункових даних приймають, що радіальний тиск від сили Fj п розподіляється рівномірно по внутрішній поверхні верхньої половини головки (рис. 2.2, а).

У відповідності з розрахунковою схемою (рис. 2.2, а) приймають, що нижня частина головки не деформується внаслідок великої жорсткості опори (стрижень), отже, дію відкинутої правої частини головки замінюють нормальною силою Nj 0 і згинальним моментом Mj 0.

Наближено

Рисунок 2.2 – Розподіл навантаження на поршневу головку хитня:

а – при розтягу, б – при стиску.

, ,  , ,

| (2.6) |

де jхз — кут заробки; r сер=0,25(d г + d) — середній радіус поршневої головки.

На ділянці 2, що лежить в інтервалі зміни кута jх від 90° до кута заробки jхз,

, ,

. .

| (2.7) |

Для небезпечного перерізу А-А при jх=jхз значення нормальної сили та згинального моменту розраховують за формулами (2.7).

За значеннями Nj 2 і Mj 2 визначають напруження в головці на зовнішньому і внутрішньому волокнах, проте для розрахунку необхідне значення напружень на більш навантаженому зовнішньому волокні.

Без врахування запресованої втулки напруження в перерізі А-А на зовнішньому волокні головки хитня

; ;

| (2.8) |

де l х — довжина поршневої головки; h г = 0,5(d г– d) — товщина стінки головки.

При наявності запресованої втулки в головці хитня відбувається їх деформація. Внаслідок цього на головку передається не вся нормальна сила Nj 2, а її частина, яка пропорційна коефіцієнту K. Впливом втулки на зменшення згинального моменту Mj 2 нехтують.

Коефіцієнт

, ,

| (2.9) |

де A г= (d г– d) l х — площа перерізу стінок головки; A в= (d – d п) l х – площа перерізу стінок втулки.

З врахуванням коефіцієнта K напруження на зовнішньому волокні в перерізі А-А від дії сили розтягу

;. ;.

| (2.10) |

Нехтуючи зміщенням максимальної газової сили відносно ВП, наближено знаходять

. .

| (2.11) |

де pz д – максимальний тиск згорання з урахуванням заокруглення індикаторної діаграми, pz д = 0,85 pz для двигунів Отто і pz д = pz для дизелів; p 0 = 0,1 МПа — тиск довкілля.

Радіальний тиск від сили стиску F c на внутрішню поверхню нижньої половини головки приймають косинусоїдальним, як показано на розрахунковій схемі (рис. 2.2, б).

Значення нормальної сили N с2 та згинального моменту M с2 в небезпечному перерізі А-А (jх=jхз)

; ;  . .

| (2.12) |

В рівняннях (2.12) значення кута jх у відношення jх/180º підставляють в градусах, а значення  і

і  в залежності від кута jхз заробки визначають з табл. 2.2.

в залежності від кута jхз заробки визначають з табл. 2.2.

Для полегшення обчислень згинального моменту і нормальної сили в табл. 2.3. наведені значення тригонометричних залежностей у функції кута jхз.

Напруження від сумарної сили стиску в перерізі А-А на зовнішньому волокні

; ;

| (2.13) |

де K — коефіцієнт, що враховує наявність запресованої бронзової втулки, який визначають за формулою (2.9).

Сумарні напруження, що виникають в цьому перерізі від дії газових, інерційних сил і запресованої втулки, змінюються за асиметричним циклом, а мінімальний запас міцності має зовнішнє волокно, для якого

; ;  . .

| (2.14) |

Запас міцності поршневої головки визначають за формулами (1.1), (1.7) або (1.8).

Таблиця 2.2 – Значення коефіцієнтів Nс0/Fс та Mс0/Fс від кута заробки jхз, град

| Параметри | |||||||

| N с0 /F с | 0,0001 | 0,0005 | 0,0009 | 0,0018 | 0,0030 | 0,0060 | 0,0085 |

| M с0 /F с0 r сер | 0,0001 | 0,00025 | 0,0006 | 0,0011 | 0,0018 | 0,0030 |

Таблиця 2.3 – Значення коефіцієнтів від кута заробки jхз, град

| Параметри | |||||||

| cos jхз | –0,1736 | –0,2588 | –0,342 | –0,4226 | –0,5000 | –0,5736 | –0,6428 |

| 1–cos jхз | 1,1736 | 1,2588 | 1,3420 | 1,4226 | 1,5000 | 1,5736 | 1,6428 |

| sinjхз–cosjхз | 1,1584 | 1,2247 | 1,2817 | 1,3289 | 1,3660 | 1,3928 | 1,4088 |

| 0,5×sinjхз–jхз sinjхз /p– –cosjхз /p | 0,0006 | 0,0020 | 0,0047 | 0,0086 | 0,0148 | 0,0235 | 0,0344 |

Він має бути в межах 2,5...5,0. Підвищення запасу міцності і зменшення напружень зовнішнього волокна досягають шляхом зменшення кута заробки до jхз = 90° і збільшення радіуса дуги спряження головки зі стрижнем.

Колінна головка

Основні конструктивні розміри колінної головки хитня наведені в табл. 2.4.

Розрахунок колінної головки хитня полягає у визначенні напруження згину в середньому перерізі ІІ-ІІ кришки головки від дії інерційних сил, які мають максимальне значення на початку впуску (при j = 0°) при роботі двигуна в режимі максимальної кутової швидкості під час марного ходу [кH]

, ,

| (2.15) |

де m хп = 0,275 m х — маса хитневої групи, що здійснює зворотно-поступальний рух; m хк = 0,725 m х — маса хитневої групи, що здійснює обертовий рух; m кр — маса кришки колінної головки. Орієнтовно приймають m кр = (0,20...0,28) m х.

Таблиця 2.4 – Основні конструктивні розміри колінної головки хитня

| Розміри колінної головки | Межі зміни |

| Діаметр хитневої шийки d хш | (0,56...0,75) D |

| Товщина стінки вкладеня t в: тонкостінного товстостінного | (0,03...0,05) d хш t в» 0,1 d хш |

| Відстань між хитневими прогоничами с б | (1,30...1,75) d хш |

| Довжина колінної головки l к | (0,45...0,95) d хш |

Для У-подібних двигунів значення l к приймають ближчими до нижньої межі.

Напруження згину кришки з врахуванням сумісної деформації вкладенів

, ,

| (2.16) |

де  — момент опору розрахункового перерізу кришки без врахування ребер жорсткості; r 1 = 0,5(d хш + 2 t в) — внутрішній радіус колінної головки; J в = l к× t в3, J = l к(0,5 с б – r 1)3 — моменти інерції розрахункового перерізу відповідно вкладеня; і кришки; A г = lк ×0,5(с б – d хш) — сумарна площа кришки і вкладеня в розрахунковому перерізі.

— момент опору розрахункового перерізу кришки без врахування ребер жорсткості; r 1 = 0,5(d хш + 2 t в) — внутрішній радіус колінної головки; J в = l к× t в3, J = l к(0,5 с б – r 1)3 — моменти інерції розрахункового перерізу відповідно вкладеня; і кришки; A г = lк ×0,5(с б – d хш) — сумарна площа кришки і вкладеня в розрахунковому перерізі.

Значення sзг змінюється в межах 100...300 МПа.

Стрижень хитня

Основними конструктивними параметрами стрижня хитня, крім його довжини, є розміри середнього перерізу В-В (рис. 2.1) Значення цих параметрів для автомобільних і тракторних двигунів наведені в табл. 2.5.

Таблиця 2.5 – Основні конструктивні параметри стрижня хитня

| Позначення розмірів перерізу хитня | Двигуни Отто | Дизельні двигуни |

| h хmin | (0,50...0,55) d г | (0,50...0,55) d г |

| h х | (1,2...1,4) h хmin | (1,2...1,4) h х min |

| b х | (0,50...0,60) l х | (0,55...0,75) l х |

| a х » t х, мм | (2,5...4,0) | (4,0...7,5) |

Стрижень хитня розраховують на втомну міцність (розтяг і стиск з врахуванням поздовжнього згину рис. 2.3) в середньому перерізі В-В від дії знакозмінних сумарних сил (газових та інерційних), які виникають при роботі двигуна в режимах n = nN або n = nM. Зазвичай розрахунок здійснюють для режиму максимальної потужності. Запас міцності середнього перерізу визначають в площині коливання хитня і в перпендикулярній площині. Умовою міцності хитня в обох площинах є nx = ny.

Рисунок 2.3 – Поздовжній згин стрижня під дією сили стиску.

Сила стиску хитня досягає максимального значення на початку робочого ходу при pz д, її визначають за результатами динамічного розрахунку або за формулою

, ,

| (2.17) |

де mj = m п + 0,275 m х — маса зворотно-рухомих частин хитневого механізму (умовно приймають, що середній переріз В-В знаходиться в центрі ваги хитня).

Сила розтягу хитня досягає максимального значення на початку впуску (ВП), її також визначають за результатами динамічного розрахунку або за формулою

, ,

| (2.18) |

де pr =0,12 МПа — тиск залишкових газів.

Від сили F с в перерізі В-В виникають максимальні напруження стиску і поздовжнього згину:

в площині коливання хитня

, ,

| (2.19) |

де A сер= h х b х– (b х – a х)(h х– 2 t х) — площа середнього перерізу;  — коефіцієнт, що враховує вплив поздовжнього згину хитня в площині коливання хитня; s е = sв— границя пружності матеріалу хитня; L х = R/ lх— довжина хитня;

— коефіцієнт, що враховує вплив поздовжнього згину хитня в площині коливання хитня; s е = sв— границя пружності матеріалу хитня; L х = R/ lх— довжина хитня;  — момент інерції перерізу В-В відносно осі х-х, яка є перпендикулярною до площини коливання хитня;

— момент інерції перерізу В-В відносно осі х-х, яка є перпендикулярною до площини коливання хитня;

в площині перпендикулярній до площини коливання

, ,

| (2.20) |

де  — коефіцієнт, що враховує вплив повздовжнього згину хитня в площині перпендикулярній до площини коливання хитня;

— коефіцієнт, що враховує вплив повздовжнього згину хитня в площині перпендикулярній до площини коливання хитня;  - довжина стрижня хитня між поршневою і колінною головками; d 1 = 2 r 1 — внутрішній діаметр колінної головки;

- довжина стрижня хитня між поршневою і колінною головками; d 1 = 2 r 1 — внутрішній діаметр колінної головки;  — момент інерції перерізу В-В відносно осі y-y, яка лежить в площині коливання хитня.

— момент інерції перерізу В-В відносно осі y-y, яка лежить в площині коливання хитня.

Для сучасних автомобільних і тракторних двигунів напруження smax x і smax y не повинні перевищувати: для вуглецевих сталей 160...250 МПа, для легованих сталей 200...350 МПа.

Мінімальне напруження, яке виникає в перерізі В-В від сили розтягу F p, визначають в площині коливання хитня і в перпендикулярній площині

, ,

| (2.21) |

Запаси міцності стрижня хитня в площині коливання nx і в перпендикулярній площині ny визначають за виразами (1.1), (1.7) або (1.8). При визначенні nx і ny приймають, що коефіцієнт концентрації напружень k s залежить тільки від матеріалу хитня і обчислюють за формулою (1.5).

Для хитнів автомобільних і тракторних двигунів значення nx і ny не повинні бути нижчими ніж 1,5.

Хитневі прогоничі

В чотиритактних двигунах прогоничі, які стягують половинки колінної головки хитня, розтягуються під дією сил інерції мас поршня і хитня, що розташовані над площиною роз’єму колінної головки. Величину цих сил інерції визначають за формулою (2.15). Крім цього, на прогоничі діє сила розтягу від попереднього затягування.

До хитневих прогоничів висувають вимоги високої механічної міцності та надійності. В якості матеріалу для виготовлення хитневих прогоничів застосовують сталі 35Х, 40Х, 35ХМА, 37ХНЗА, а при великих напруженнях затягування – леговані сталі з більш високими границями текучості – 18ХНВА, 20ХНЗА, 40ХН, 40ХНМА.

При роботі двигуна сили інерції Fj р намагаються розірвати прогоничі. Тому вони повинні бути затягнуті настільки, щоб не порушилась щільність з’єднання при дії цієї сили.

Сила попереднього затягування

, ,

| (2.22) |

де і б — кількість хитневих прогоничів.

Сумарна сила, що розтягує прогонич,

, ,

| (2.23) |

де c — коефіцієнт основного навантаження різьового з’єднання

,

,

де K х — податність частин хитня, що з’єднуються; K б — податність прогонича.

Згідно дослідних даних коефіцієнт c змінюється в межах 0,15...0,25. Зі зменшенням діаметра хитневого прогонича значення c також зменшується.

Максимальні та мінімальні напруження, що виникають в прогоничі, визначають в перерізі за внутрішнім діаметром різі:

; ;  , ,

| (2.24) |

де d в= d – 1,4 t — внутрішній діаметр різі прогонича; d — номінальний діаметр прогонича; t — крок різі.

Запаси міцності прогонича визначають за виразами (1.1), (1.7) або (1.8). Коефіцієнти концентрації напружень k s визначають за формулою (1.4) з врахуванням концентратора і властивостей матеріалу. Для хитневих прогоничів запас міцності не повинен бути нижче 2.