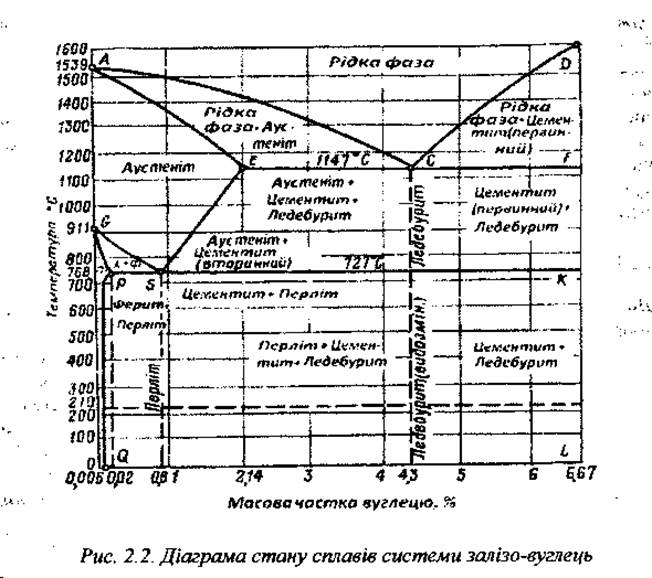

ƒ≥аграма стану сплав≥в зал≥за з вуглецем (рис. 2.2) будуЇтьс€ в звичай≠них координатах: температура √, ∞— Ч концентрац≥€, %. “очки ј ≥ ¬ вказу≠ють температури затверд≥нн€ (плавленн€) в≥дпов≥дно чистого зал≥за та цеме≠нтиту. рива ј—» Ч л≥н≥€ л≥кв≥дуЇ, вище за €ку вс≥ сплави знаход€тьс€ в р≥дкому стан≥. Ќижче за л≥н≥ю ј— з р≥дкого сплаву вид≥л€Їтьс€ аустен≥т, а нижче л≥н≥њ —ќ - цементит, що називаЇтьс€ первинним. рива ј ≈— √ Ч л≥н≥€ сол≥дус; нижче ц≥Їњ л≥н≥њ вс≥ сплави знаход€тьс€ в твердому стан≥. “очка ≈ на л≥н≥њ сол≥дус характеризуЇ граничну розчинн≥сть вуглецю (2,14%) в аустен≥т≥ при температур≥ 1147∞—. Ћ≥н≥€ ≈—≈ Ч л≥н≥€ евтектичного перетворенн€, на €к≥й з р≥дкого сплаву одночасно кристал≥зуютьс€ частинки аустен≥ту з гра≠ничною концентрац≥Їю вуглецю ≥ цементиту, утворюючи евтектичну сум≥ш Ч ледебурит. “очка — характеризуЇ алотроп≥чне перетворенн€ зал≥за –еу<-ї–ер при температур≥ 911∞—. Ћ≥н≥€ ≈5> показуЇ зменшенн€ розчинност≥ ву≠глецю в аустен≥т≥ ≥з зниженн€м температури (в≥д 2,14% при температур≥ 1147∞— до 0,81% при температур≥ 727∞—). Ќижче за цю л≥н≥ю з аустен≥ту ви≠д≥л€Їтьс€ цементит, що називаЇтьс€ вторинним, оск≥льки утворюЇтьс€ з твер≠дого розчину Ч аустен≥ту. ѕервинний ≥ вторинний цементити н≥чим не в≥др≥≠зн€ютьс€ один в≥д одного, але називаютьс€ вони по-р≥зному, щоб п≥дкресли≠ти в≥дм≥нн≥сть характеру утворенн€.

Ћ≥н≥€ —5 характеризуЇ початок вид≥ленн€ фериту з аустен≥ту при охоло≠дженн≥ доевтектоњдних сплав≥в. “очка – характеризуЇ граничну розчинн≥сть вуглецю в а-зал≥з≥ (0,02%) при температур≥ 727∞—. Ќа л≥н≥њ –8 в≥дбуваЇтьс€ перетворенн€ аустен≥ту при пост≥йн≥й температур≥ 727∞— в евтектоњд, що складаЇтьс€ з фериту ≥ цементиту.

ќск≥льки аустен≥т м≥ститьс€ ≥ в сплавах, що мають б≥льше 2,14% вугле≠цю, тому в аустен≥т≥ цих сплав≥в в≥дбуватимутьс€ аналог≥чн≥ перетворенн€, €к ≥ в сплавах, що м≥ст€ть менше 2,14% вуглецю. ” момент зак≥нченн€ затверд≥-ванн€ вм≥ст вуглецю в аустен≥т≥ в≥дпов≥датиме 2,14%. ѕри охолодженн≥ ниж≠че л≥н≥њ ≈—≈ з нього почне вид≥л€тис€ вторинний цементит ≥ при дос€ганн≥ л≥≠н≥њ –5 концентрац≥€ вуглецю в аустен≥т≥

ќбласт≥ д≥аграми стану сплав≥в системи зал≥зо-вуглець

¬с€ д≥аграма д≥литьс€ на дв≥ велик≥ област≥: стал≥ Ч сплави, що м≥ст€ть до 2,14% вуглецю, ≥ чавуни Ч сплави, в €ких вуглецю м≥ститьс€ в≥д 2,14% до 6,67%.

—тал≥под≥л€ютьс€ на доевтектоњдн≥, що м≥ст€ть до 0,81% вуглецю, ≥ зае-втектоњдн≥, у €ких вм≥ст вуглецю знаходитьс€ в межах 0,81-2,14%. —таль, що м≥стить 0,81 % вуглецю, називають евтектоњдною.

ћ≥кроструктура доевтектоњдноњ стал≥ €вл€Ї собою зерна фериту ≥ перл≥≠ту. ≤з зб≥льшенн€м вм≥сту вуглецю к≥льк≥сть перл≥ту зб≥льшуЇтьс€ ≥ при вм≥ст≥ вуглецю 0,81 % (у евтектоњдн≥й стал≥) структура буде складатис€ т≥льки ≥з зе≠рен перл≥ту. ” заевтектоњдн≥й стал≥ разом з перл≥том в м≥кроструктур≥ з'€вл€≠Їтьс€ цементит (вторинний).

“верд≥сть та ≥нш≥ механ≥чн≥ характеристики сталей зм≥нюютьс€ за л≥н≥й≠ним законом, оск≥льки м≥кроструктура стал≥ Ї механ≥чною сум≥шшю двох фаз: фериту ≥ цементиту.

|

|

|

ѕеретворенн€ у верхн≥й л≥в≥й частин≥ д≥аграми не розгл€даютьс€, оск≥ль≠ки ц≥ перетворенн€ особливо важливого практичного значенн€ не мають. —труктура ≥ класиф≥кац≥€ чавун≥в будуть розгл€нут≥ нижче в розд. 2.3 Ђ„аву≠ниї.

знизитьс€ до 0,81%. ѕодальше охо≠лодженн€ приведе до перетворенн€ аустен≥ту на перл≥т.

8, 24..Ћегован≥ стал≥. ласиф≥кац≥€ та маркуванн€ легованих сталей

Ћегованою називаЇтьс€ сталь, в €к≥й, кр≥м зал≥за ≥ нормальноњ дл€ вугле≠цевих сталей к≥лькост≥ пост≥йних дом≥шок, м≥ст€тьс€ елементи, €к≥ спец≥аль≠но ввод€тьс€ дл€ отриманн€ певноњ структури та властивостей. ’≥м≥чн≥ еле≠менти, що спец≥ально додаютьс€ в сталь, називаютьс€ легуючими. ¬ €кост≥ легуючих елемент≥в використовуютьс€ —г, N4, ћп, 8≥, \¥, ћо, V, “≥, —о, ј1, а також ћп та 8 ≥ Ч при вм≥ст≥ кожного б≥льше 0,8-1%.

ќсновною метою легуванн€ Ї зм≥на будови та ф≥зико-механ≥чних влас≠тивостей стал≥, головним чином п≥двищенн€ м≥цност≥ при специф≥чних умо≠вах роботи детал≥. Ћегуванн€м можна п≥двищити тверд≥сть стал≥, оп≥р зносу та короз≥њ, а також надати р€д ≥нших ф≥зичних та х≥м≥чних властивостей, наприклад, властив≥сть працювати в умовах високих та низьких температур, високого та низького тиску, р≥зноман≥тних агресивних середовищ. ¬ б≥льш≥й м≥р≥ переваги легованоњ стал≥ про€вл€ютьс€ п≥сл€ њњ терм≥чноњ обробки.

¬ластивост≥ стал≥, отриман≥ в результат≥ њњ легуванн€, залежать в≥д к≥ль≠кост≥ введених елемент≥в та в≥д характеру взаЇмод≥њ цих елемент≥в з зал≥зом та вуглецем.

Ћегуюч≥ елементи в стал≥ ¬заЇмод≥€ легуючих елемент≥в з зал≥зом ≥ вуглецем стал≥ залежить в≥д положенн€ њх в пер≥одичн≥й систем≥ ƒ.≤ ћенделЇЇва. ћайже вс≥ елементи розчин€ютьс€ в зал≥з≥, частина з них. реагують з вуглецем стал≥ ≥ утворюють карб≥ди.

≈лементи, розташован≥ в пер≥одичн≥й систем≥ елемент≥в л≥в≥ше зал≥за (—г, ћп, ћо, V, “≥), розчин€ютьс€ в зал≥з≥ та цементит≥, а також утворюють самост≥йн≥ карб≥ди. ≈лементи, розташован≥ прав≥ше зал≥за (є, —о) карб≥д≥в в стал≥ не утворюють. ≈лементи, в≥ддален≥ в пер≥одичн≥й таблиц≥ в≥д зал≥за не розчин€ютьс€ в ньому.

Ѕ≥льш≥сть легуючих елемент≥в можуть утворювати з зал≥зом х≥м≥чн≥ спо≠луки. јле дл€ утворенн€ х≥м≥чноњ сполуки в стал≥ повинна м≥ститись значна к≥льк≥сть легуючого елемента. “ому в багатьох стал€х легуюч≥ елементи не утворюють з зал≥зом х≥м≥чних сполук.

Ћегуюч≥ елементи ћп, 8≥, ј1, “≥, V, €к≥ мають б≥льшу схож≥сть з киснем, н≥ж з зал≥зом, в результат≥ реакц≥њ окисленн€ зал≥за при плавленн≥ утворюють оксиди. ≥льк≥сть оксид≥в ≥ сульф≥д≥в в простих стал€х дуже невелика.

«а х≥м≥чним складом залежно в≥д вм≥сту тих або ≥нших легуючих еле≠мент≥в легован≥ стал≥ називають никелевими, хромовими, кремн≥Ївими, хро≠мон≥келевими, хромон≥кельмол≥бденовими, хромомарганцевованад≥Ївими. «а к≥льк≥стю легуючих елемент≥в легован≥ стал≥ д≥л€ть на низьколегован≥ (до 2,5% легуючих елемент≥в), середньо легован≥ (в≥д 2,5 до 10 %) ≥ високолегован≥ (б≥льше 10%).

«алежно в≥д вм≥сту в стал≥ легуючих елемент≥в у в≥дпаленому стан≥, отримують р≥вноважн≥ структури наступних клас≥в: доевтектоњдн≥ (‘+ѕ), евтектоњдн≥ (ѕ), заевтектоњдн≥ (ѕ+÷п) ≥ ледебуритн≥ (Ћ). Ќа в≥дм≥ну в≥д чаву≠н≥в, €к≥ за на€вност≥ ледебуриту не куютьс€, присутн≥сть ледебуриту в лего≠ваних стал€х не робить його неможливим. «а структурною ознакою в р≥вно≠важному стан≥ розр≥зн€ють також феритний, аустен≥тний ≥ пром≥жн≥ класи, наприклад ферито-аустен≥тний.

|

|

|

«а структурою в нормал≥зованому стан≥ можна вид≥лити три основн≥ класи легованих сталей:

1-й Ч перл≥тний при вм≥ст≥ легуючих елемент≥в до 5%;

2-й Ч мартенситний при вм≥ст≥ легуючих елемент≥в до 13%;

3-й Ч аустен≥тний при вм≥ст≥ легуючих елемент≥в до 20-30% (головним чином, н≥келю ≥ марганцю).

”творенн€ стал≥ цих клас≥в визначаЇтьс€ д≥аграмою ≥зотерм≥чного пере≠творенн€ з нанесенн€м на нењ кривоњ нормал≥зац≥њ (охолодженн€ на пов≥тр≥) (рис. 5.3).

«а призначенн€м легован≥ стал≥ можна об'Їднати в три групи: конструк≠ц≥йн≥, ≥нструментальн≥, стал≥ ≥ сплави з особливими властивост€ми.

онструкц≥йн≥ легован≥ стал≥ застосовують, головним чином, дл€ виго≠товленн€ в≥дпов≥дальних деталей машин, €к≥ в процес≥ њх виробництва на за-вод≥-виробнику, €к правило, п≥ддаютьс€ терм≥чн≥й обробц≥. “ому конструк≠ц≥йн≥ легован≥ стал≥ у свою чергу д≥л€ть на цементован≥ (що п≥ддають цемен≠тац≥њ) ≥ покращуванн≥ (що п≥ддаютьс€ гартуванню ≥ високому в≥дпуску), а та≠кож ресорно-пружинн≥, шарикоп≥дшипников≥.

≤нструментальн≥ легован≥ стал≥ застосовують дл€ виготовленн€ р≥жу≠чого, вим≥рювального, штампового та ≥ншого ≥нструменту. ¬ свою чергу, ≥н≠струментальн≥ стал≥ умовно п≥дрозд≥л€ють на р≥жуч≥, штампов≥ ≥ швидкор≥-жуч≥.

—тал≥ ≥ сплави з особливими властивост€ми мають ч≥тко виражен≥ особливост≥. ÷≥ стал≥ ≥ сплави широко використовують в сучасному машино≠будуванн≥, приладобудуванн≥, електротехн≥чн≥й, х≥м≥чн≥й ≥ ≥нших галуз€х промисловост≥. ƒо них в≥днос€ть стал≥ не≥ржав≥юч≥ (короз≥йност≥йк≥), жаро≠м≥цн≥, жарост≥йк≥, зносост≥йк≥, магн≥тн≥, електротехн≥чн≥. ÷≥ стал≥ в≥днос€тьс€ до аустен≥тного, мартенситного, феритного, аустен≥тно-мартенситного ≥ аус≠тен≥тно-феритного клас≥в.

ћаркуванн€ конструкц≥йних легованих сталей зд≥йснюЇтьс€ так, що умо≠вне позначенн€, виражене буквами ≥ цифрами, показуЇ д≥йсний х≥м≥чний склад стал≥. Ћегуюч≥ елементи позначаютьс€ буквами украњнського алфав≥ту (табл.5.1)

ѕерш≥ цифри маркуванн€ стал≥ вказують середн≥й вм≥ст вуглецю в сотих дол€х. Ћегуюч≥ елементи, що вход€ть в сталь, позначають в≥дпов≥дною бук≠вою, а њх середн≥й вм≥ст Ч цифрою, що стоњть п≥сл€ букви. ѕри вм≥ст≥ легую≠чого елементу до 1% цифру не ставл€ть, при б≥льшому вм≥ст≥ ставл€ть цифри 1, 2, 3 ≥ т. д., в≥дпов≥дно к≥льк≥сному вм≥сту легуючого елементу у в≥дсотках 1,5; 2; 3%.

Ќаприклад, 30’ Ч хромова сталь, що м≥стить приблизно 0,30% — ≥ 1% —г; 20’√ Ч хромомарганцева сталь, що м≥стить приблизно 0,20% —, 1% —г ≥ 1% ћп. якщо в стал≥ м≥ститьс€ азот, спец≥ально введений в сталь, то буква ј Ч умовне маркувальне позначенн€ азоту Ч ставитьс€ в середин≥ марки стал≥. Ќаприклад, сталь марки ’21√7јЌ5 Ї не≥ржав≥ючою аустен≥тною сталлю, в €к≥й м≥ститьс€ в середньому 21% —г, 7% ћп, 0,2% N ≥ 5% N1.

«а вм≥стом дом≥шок легован≥ стал≥ под≥л€ютьс€ на €к≥сн≥, високо€к≥сн≥ ≥ особливо високо€к≥сн≥. ƒл€ позначенн€ високо€к≥сних сталей в к≥нц≥ њх марок ставитьс€ буква ј. Ќаприклад, сталь марки «ќ’√—Ќј Ї високо€к≥сною, сре-дньолегованою (вм≥ст легуючих елемент≥в б≥льше 4%), конструкц≥йною сталлю, в €к≥й хрому X, марганцю √, кремн≥ю —, н≥келю Ќ м≥ститьс€ в серед≠ньому по 1%, а вуглецю в середньому 0,30%.

¬с≥ легован≥ ≥нструментальн≥ стал≥ та з особливими властивост€ми завжди високо€к≥сн≥ ≥ тому в позначенн€х марки цих сталей буква ј не ставитьс€.

” особливо високо€к≥сн≥й стал≥ фосфору м≥ститьс€ не б≥льше 0,025%, а с≥рки не б≥льш 0,015%. ќсобливо високо€к≥сну сталь отримують шл€хом еле≠ктрошлаковоњ переплавки. ¬ к≥нц≥ марки ц≥Їњ стал≥ через деф≥с ставитьс€ бук≠ва Ў, наприклад, сталь «ќ’√—ј-Ў.

” маркуванн≥ сталей зустр≥чаютьс€ ≥ ≥нш≥ умовн≥ позначенн€, €к≥ вказу≠ють на њх застосуванн€:

ј Ч автоматн≥ стал≥, наприклад ј20 (0,15-0,25% —). ÷≥ стал≥ добре обробл€ютьс€ на металор≥жучих верстатах-автоматах внасл≥док п≥двищеного вм≥сту с≥рки (0,08-0,15%) ≥ фосфору (<0,06%);

– Ч швидкор≥жуч≥ стал≥, наприклад –18. ÷ифра вказуЇ на вм≥ст основ≠ного легуючого елементу (17,5-19% XV);

Ў Ч шарикоп≥дшипников≥ стал≥, наприклад Ў’15, Ў’9 (15 ≥ 9 Ч вм≥ст хрому в дес€тих дол€х в≥дсотка: 1,5% ≥ 0,9% —г);

|

|

|

≈’ Ч магн≥тн≥ стал≥, наприклад ≈’« (2,8-3,6%); ≈ Ч електротехн≥чн≥ стал≥, наприклад ≈11 (0,8-1,8% 8≥).

≈’ Ч магн≥тн≥ стал≥, наприклад ≈’« (2,8-3,6%); ≈ Ч електротехн≥чн≥ стал≥, наприклад ≈11 (0,8-1,8% 8≥).

9, 26. ќсновн≥ види терм≥чноњ обробки.

«а остаточно отриманим структурним станом терм≥чну обробку д≥л€ть на наступн≥ основн≥ види: в≥дпал, нормал≥зац≥ю, гартуванн€, в≥дпуск. ѕор€д ≥з зазначеними дл€ р€ду марок сталей застосовують ≥ так≥ види термообробки, €к обробка холодом, стар≥нн€.

ѕри виробництв≥ деталей машин часто дл€ п≥двищенн€ €кост≥ експлуа≠тац≥йних параметр≥в сполучають процеси терм≥чн≥ з ф≥зико-х≥м≥ко-механ≥чними. ¬ результат≥ застосовуютьс€, кр≥м терм≥чноњ обробки, €к терм≥≠чного впливу на метал, ≥ так≥ види, €к термомехан≥чна обробка (“ћќ), тобто сполученн€ терм≥чного впливу ≥з пластичним деформуванн€м, магн≥тотерм≥-чна обробка (ћ“ќ) Ч сполученн€ магн≥тного й теплового впливу на метал; х≥м≥ко-терм≥чна обробка (’“ќ) Ч сполученн€ терм≥чних ≥ х≥м≥чних процес≥в та магн≥то-термох≥м≥чна обробка (ћ“’ќ) Ч сполученн€ процес≥в впливу на метал магн≥тного, терм≥чного ≥ х≥м≥чного.

«а м≥сцем в загальному технолог≥чному процес≥ виробництва деталей ≥ призначенню терм≥чна обробка може бути: попередн€, призначена дл€ усу≠ненн€ дефект≥в попередньоњ обробки або п≥дготовки металу до наступноњ об≠робки (нормал≥зац≥€, в≥дпал) ≥ остаточна дл€ наданн€ стал≥ певних ф≥зико-механ≥чних властивостей (гартуванн€, в≥дпуск, стар≥нн€, обробка холодом, термомехан≥чна обробка, магн≥тотерм≥чна обробка). ќчевидно, що розпод≥л термообробки на попередню й остаточну носить в≥дносний характер, тому що той самий вид в одному випадку може бути попередн≥м, в ≥ншому Ч ос≠таточним.

ожний ≥з зазначених вид≥в термообробки забезпечуЇ одержанн€ певноњ структури ≥ вибираЇтьс€, у виробництв≥, залежно в≥д марки стал≥ та њњ необ≠х≥дних властивостей.

“ерм≥чну обробку провод€ть за певним режимом, до €кого входить:

Чтемпература нагр≥ванн€, €ка залежить в≥д вм≥сту вуглецю в стал≥ ≥ ви≠значаЇтьс€ з д≥аграми зал≥зо-вуглець;

Чшвидк≥сть нагр≥ванн€, €ка розраховуЇтьс€ за величиною виникаючих внутр≥шн≥х напружень структурного й терм≥чного характеру, €к≥ виникають в результат≥ перепаду температур на поверхн≥ та серцевин≥ виробу;

Ччас витримки детал≥ при задан≥й температур≥, обумовлений теплопро≠в≥дн≥стю стал≥, ≥ необх≥дний дл€ об'Їмного прогр≥ву детал≥ та повного завер≠шенн€ структурних перетворень, обумовлений швидк≥стю дифуз≥йних проце≠с≥в;

Чшвидк≥сть охолодженн€, в≥д €коњ в п≥дсумку залежать отримана стру≠ктура та механ≥чн≥ властивост≥, вибираЇтьс€ вона з д≥аграми ≥зотерм≥чних пе≠ретворень аустен≥ту.

–ежим терм≥чноњ обробки залежить в≥д њњ призначенн€ (виду), х≥м≥чного складу стал≥, а також в≥д розм≥р≥в ≥ конф≥гурац≥њ оброблюваноњ детал≥. –оз≠гл€немо б≥льш досконально технолог≥ю основних вид≥в терм≥чноњ обробки.

¬≥дпал провод€ть дл€ зниженн€ твердост≥, п≥двищенн€ пластичност≥ та одержанн€ однор≥дноњ др≥бнозернистоњ структури. ¬≥н включаЇ в себе опера≠ц≥њ нагр≥ванн€ до певноњ температури (доевтектоњдноњ стал≥ вище точки јс3 евтектоњдноњ стал≥ вище точки јс ≥ на 30-50∞—), витримку при ц≥й температур≥ й охолодженн€ з необх≥дною, €к правило, низькою швидк≥стю з метою одер≠жанн€ найб≥льш р≥вноважноњ м≥кроструктури стал≥.

«алежно в≥д призначенн€ й режиму проведенн€ розр≥зн€ють наступн≥ основн≥ р≥зновиди в≥дпалу: повний, неповний, ≥зотерм≥чний, гомогенизац≥й-ний, рекристал≥зац≥йний, нормал≥зац≥йний та в≥дпал на зернистий перл≥т.

ѕовний в≥дпал пол€гаЇ в нагр≥ванн≥ доевтектоњдноњ стал≥ до температури на 30-50∞— вище критичноњ точки јс3, витримц≥ при ц≥й температур≥ дл€ за≠вершенн€ повного фазового перетворенн€ в повному об'Їм≥ металу й наступ≠ного охолодженн€ з малою швидк≥стю (100-200∞—/год), част≥ше разом з п≥ч≠чю. ўоб забезпечити одержанн€ ферито-перл≥тноњ структури, процес пере≠творенн€ аустен≥ту необх≥дно вести при незначних ступен€х переохолоджен≠н€. Ўвидк≥сть охолодженн€ при в≥дпал≥ визначають ≥з д≥аграми ≥зотерм≥чно≠го перетворенн€ аустен≥ту. « п≥двищенн€м ст≥йкост≥ аустен≥ту швидк≥сть охолодженн€ зменшуЇтьс€. ѕ≥сл€ повного перетворенн€ аустен≥ту подальше охолодженн€ стал≥ можна вести з б≥льшою швидк≥стю.

|

|

|

ѕри нагр≥ванн≥ стал≥ до аустен≥тного стану вих≥дна структура подр≥бню≠Їтьс€. ¬ зв'€зку з тим, що п≥сл€ охолодженн€ величина отриманого зерна збер≥гаЇтьс€, то утворитьс€ др≥бнозерниста ферито-перл≥тна структура. ѕов≠ному в≥дпалу п≥ддають доевтектоњдну сталь (аркушевий прокат, в≥дливки, ку≠ванн€) з метою зниженн€ твердост≥, п≥двищенн€ пластичност≥, зн€тт€ внут≠р≥шн≥х напружень.

«аевтектоњдну сталь повному в≥дпалу не п≥ддають, тому що п≥сл€ нагр≥≠ванн€ до аустен≥тного стану наступне пов≥льне охолодженн€ призводить до вид≥ленн€ цементиту по границ€х зерен перл≥ту, що ≥стотно пог≥ршуЇ власти≠вост≥ металу.

Ќеповний в≥дпал (в≥дпал з неповною фазовою перекристал≥зац≥Їю при нагр≥ванн≥) провод€ть, головним чином, дл€ заевтектоњдноњ стал≥, €ку при цьому нагр≥вають на 30-50∞— вище критичноњ точки јс≥ ≥ охолоджують ра≠зом з п≥ччю. ƒоевтектоњдна сталь неповному в≥дпалу п≥ддаЇтьс€ лише дл€ по≠л≥пшенн€ оброблюваност≥ р≥занн€м. ѕри цьому виходить неоднор≥дна струк≠тура, €ка призводить до пог≥ршенн€ р€ду властивостей такоњ стал≥.

¬≥дпал на зернистий перл≥т застосовуЇтьс€ дл€ ≥стотного пол≥пшенн€ оброблюваност≥ евтектоњдноњ ≥ заевтектоњдноњ сталей. ¬≥н пол€гаЇ в цикл≥чно≠му нагр≥ванн≥ й охолодженн≥ в межах температур, близьких до точки јс≥.

Ќагр≥ванн€ цих сталей до температури трохи вище точки јс ≥ призводить до часткового розчиненн€ цементиту в аустен≥т≥, п≥сл€ охолодженн€ Ч до утворенн€ пластинчастого перл≥ту. ÷икл≥чне ж нагр≥ванн€ й охолодженн€ в межах температур, близьких до точки јсь призвод€ть до утворенн€ зернис-того перл≥ту. ѕричиною цього Ї на€вн≥сть центр≥в кристал≥зац≥њ цементиту при кожному наступному охолодженн≥ у вигл€д≥ зерен, €к≥ утворилис€ при попередньому охолодженн≥. —феро≥дизац≥€ цементитних часток (утворенн€ зернистого перл≥ту) призводить до п≥двищенн€ ударноњ в'€зкост≥, зниженню твердост≥ й пол≥пшенню оброблюваност≥. ¬≥дпалу на зернистий перл≥т п≥д≠дають тонк≥ листи, заготовки деталей перед холодним штампуванн€м або во≠лоч≥нн€м.

≤зотерм≥чний в≥дпал провод€ть дл€ отриманн€ р≥вноважноњ структури деталей малих розм≥р≥в або сталевого листа невеликоњ товщини. ќсоблив≥стю цього в≥дпалу Ї те, що п≥сл€ нагр≥ванн€ до температур повного в≥дпала вище точки јсз ≥ в≥дпов≥дноњ витримки сталь швидко охолоджують до температури трохи нижче критичноњ точки јс≥ (70ќ-680∞—) ≥ витримують при ц≥й темпе≠ратур≥ до повного завершенн€ перетворенн€ аустен≥ту у ферито-перл≥тну структуру, пот≥м остаточно охолоджують на пов≥тр≥.

” пор≥вн€нн≥ з повним в≥дпалом, ≥зотерм≥чний забезпечуЇ скороченн€ тривалост≥ процесу термообробки, а ферито-перл≥тна структура, отримана п≥≠сл€ ≥зотерм≥чного в≥дпалу, б≥льш однор≥дна, н≥ж п≥сл€ повного. ÷е забезпечуЇ стал≥ кращу оброблюван≥сть, меншу шорстк≥сть поверхн≥ й зменшуЇ дефор≠мац≥њ деталей п≥сл€ наступного гартуванн€.

ƒифуз≥йний в≥дпал (гомоген≥зац≥€) застосовують дл€ зменшенн€ денд≠ритноњ, внутр≥шньо-кристал≥чноњ л≥квац≥њ зливк≥в або великих виливк≥в з ле≠гованоњ стал≥. ƒифуз≥йний в≥дпал пол€гаЇ в нагр≥ванн≥ стал≥ до температури 1100-1200——, необх≥дноњ дл€ ≥нтенсивного прот≥канн€ дифуз≥йних процес≥в, в результат≥ €ких вир≥внюЇтьс€ х≥м≥чний склад, витримц≥ при ц≥й температур≥ прот€гом 8-20 годин ≥ наступному охолодженн≥ з малою швидк≥стю до тем≠ператури 200-250∞—. «агальна тривал≥сть дифуз≥йного в≥дпалу (нагр≥ванн€, витримка, охолодженн€) може становити 80-100 годин. «меншенн€ дендрит≠ноњ л≥квац≥њ в результат≥ гомоген≥зац≥њ призводить до п≥двищенн€ в'€зкост≥ й пластичност≥ стал≥, зменшенню шиферност≥, шаруватост≥ та флокен≥в (тонких внутр≥шн≥х тр≥щин, €к≥ спостер≥гаютьс€ в злам≥ у вигл€д≥ б≥лих овальних пл€м) у легованих стал€х.

–екристал≥зац≥йний в≥дпал, €к уже в≥домо, застосовують з метою усу≠ненн€ наклепу холоднодеформованоњ стал≥. ¬≥н пол€гаЇ в нагр≥ванн≥ вище температури рекристал≥зац≥њ, витримц≥ при ц≥й температур≥ й наступному охолодженн≥ на пов≥тр≥. “емпература рекристал≥зац≥йного в≥дпалу залежить в≥д х≥м≥чного складу стал≥ й перебуваЇ в межах 650-700∞—.

Ќизьковуглецев≥ стал≥, €к≥ п≥ддають холодн≥й деформац≥њ (прокатц≥, штампуванню, волоч≥нню), в≥дпалюють при температур≥ 680-700∞ —.

ƒл€ високовуглецевих ≥ легованих деформованих сталей температуру рекристал≥зац≥йного в≥дпалу п≥двищують до 730∞—, це прискорюЇ процес ре≠кристал≥зац≥њ. Ќагр≥ванн€ провод€ть прот€гом 0,5-1,5 годин.

|

|

|

ѕричиною п≥двищенн€ пластичност≥ п≥сл€ цього в≥дпалу Ї процес коагу≠л€ц≥њ й сферо≥дизац≥њ цементиту.

Ќормал≥зац≥€ (нормал≥зац≥йний в≥дпал) застосовуЇтьс€ дл€ подр≥бненн€зерна сталевих виливк≥в, поковок або штамповок, прокату, а також зам≥сть

повного в≥дпалу низько- ≥ середньовуглецевих сталей, а також дл€ усуненн€ цементитной с≥тки в заевтектоњдних стал€х ≥ в де€ких випадках зам≥сть гарту≠ванн€ та в≥дпуску. Ќормал≥зац≥Їю називають технолог≥чний процес термооб≠робки, що пол€гаЇ в нагр≥ванн≥ стал≥ до температури на 30-50∞— вище точки јс3 (доевтектоњдноњ) або јст (заевтектоњдноњ стал≥), витримц≥ при ц≥й темпе≠ратур≥ й наступному охолодженн≥ на спок≥йному пов≥тр≥ при нормальн≥й те≠мператур≥.

¬ результат≥ певноњ фазовоњ перекристал≥зац≥њ стал≥ при нагр≥ванн≥ й по≠р≥вн€но прискореному охолодженн≥ розпад аустен≥ту зд≥йснюЇтьс€ при б≥льш низьких температурах, що призводить до п≥двищенн€ дисперсност≥ ферито-цементитноњ структури. ƒл€ заевтектоњдних сталей при прискореному охоло≠дженн≥ вид≥ленн€ цементиту на границ€х зерен (утворенн€ цементитноњ с≥т≠ки) не в≥дбуваЇтьс€.

” пор≥вн€нн≥ з в≥дпалом нормал≥зац≥€ забезпечуЇ п≥двищенн€ м≥цност≥ й твердост≥ на 10-15% середньо- ≥ високовуглецевих сталей. Ќизьковуглецев≥ стал≥ п≥ддають нормал≥зац≥њ зам≥сть в≥дпалу, що б≥льш економ≥чно, а механ≥≠чн≥ властивост≥ при цьому зм≥нюютьс€ в незначн≥й м≥р≥.

—тал≥ з низькою критичною швидк≥стю гартуванн€ п≥сл€ нормал≥зац≥њ отримують мартенситну структуру. ” цих випадках дл€ зн€тт€ внутр≥шн≥х напружень або дл€ отриманн€ низькоњ твердост≥ п≥сл€ нормал≥зац≥њ провод€ть в≥дпуск. “ак≥ стал≥, €к правило, гартуванню у вод≥ не п≥ддають, а нормал≥за≠ц≥€ й в≥дпуск Ї к≥нцевими терм≥чними операц≥€ми. Ќаприклад, вали коробок передач ≥ бортових редуктор≥в автотрактор≥в п≥ддають нормал≥зац≥њ з низьким в≥дпуском й одержують структуру низьковуглецевого мартенситу. ѕри цьому тверд≥сть ≥ м≥цн≥сть деталей незначно знижуютьс€, в'€зк≥сть зростаЇ, ≥стотно зменшуЇтьс€ деформац≥€, а ймов≥рн≥сть утворенн€ тр≥щин дос€гаЇ м≥н≥муму.

Ќормал≥зац≥€ стал≥ забезпечуЇ п≥двищенн€ продуктивност≥ при обробц≥ р≥занн€м й одержанн€ меншоњ шорсткост≥ поверхн≥ деталей.

√артуванн€. √артуванн€ застосовують дл€ одержанн€ високоњ механ≥ч≠ноњ м≥цност≥, твердост≥, зносост≥йкост≥ деталей. ÷е технолог≥чний процес те≠рм≥чноњ обробки стал≥, €кий пол€гаЇ в нагр≥ванн≥ доевтектоњдноњ стал≥ до тем≠ператури на 30-50∞— вище критичноњ точки јс3, евтектоњдноњ ≥ заевтектоњдноњ Ч на 30-50∞— вище јсь витримц≥ при ц≥й температур≥, необх≥дноњ дл€ заве≠ршенн€ фазових перетворень, ≥ наступному охолодженн≥ з≥ швидк≥стю не нижче критичноњ до температури, що лежить в ≥нтервал≥ початку ћп ≥ к≥нц€ ћк утворенн€ мартенситу. ѕри цьому доевтектоњдна та евтектоњдна стал≥ бу≠дуть мати м≥кроструктуру мартенситу та залишкового аустен≥ту, заевтектоњд-на Ч мартенситу, карб≥ду та залишкового аустен≥ту.

¬ залежност≥ в≥д температури нагр≥ванн€, €ка визначаЇ ступ≥нь фазовоњ кристал≥зац≥њ або повноту розчиненн€ фаз в аустен≥т≥, гартуванн€ називають повним або неповним.

Ќеповне загартуванн€ доевтектоњдноњ стал≥ практично не використову≠Їтьс€, тому що на€вн≥сть в структур≥ мартенситу залишкового фериту при≠зводить до значного пог≥ршенн€ твердост≥ ≥ м≥цност≥.

ƒл€ заевтектоњдноњ стал≥ на€вн≥сть де€коњ к≥лькост≥ другор€дного цемен≠титу пор€д з мартенситом п≥сл€ повного загартуванн€ призводить до п≥дви≠щеноњ твердост≥ та зб≥льшенн€ зносост≥йкост≥. ѕ≥двищенн€ температури на≠гр≥ванн€ при гартуванн≥ до точки јст, чи п≥двищенн≥ тривалост≥ нагр≥ванн€ заевтектоњдноњ стал≥, викликаЇ посилений р≥ст зерна та в≥дпов≥дно пог≥ршенн€ таких механ≥чних властивостей стал≥, €к тверд≥сть, м≥цн≥сть, оп≥р крихкому руйнуванню. –≥ст величини зерна та п≥двищенн€ ступен€ гомоген≥зац≥њ спри≠€Ї п≥двищенню ст≥йкост≥ переохолодженого аустен≥ту, в≥дпов≥дно зменшен≠ню критичноњ швидкост≥ загартовуванн€ ≥ п≥двищенню прогартуванн€ стал≥. «б≥льшенн€ залишкового аустен≥ту у високовуглецев≥й та високолегован≥й стал≥ п≥сл€ гартуванн€ знижуЇ њњ тверд≥сть та суттЇво зб≥льшуЇ деформац≥ю вироб≥в.

¬ажливим критер≥Їм режиму гартуванн€ Ї тривал≥сть витримки при аус-тен≥зац≥њ стал≥. ¬итримка повинна забезпечити повне завершенн€ фазових пе≠ретворень у стал≥ та гомоген≥зац≥ю аустен≥ту по всьому перер≥зу детал≥. „ас витримки повинен бути достатн≥м та нетривалим, щоб не ставс€ пом≥тний р≥ст зерна аустен≥ту та обезвуглецюванн€ поверхн≥ сталевого виробу.

„ас витримки при температур≥ нагр≥ву п≥д гартуванн€ приймають р≥в≠ним 0,15-0,25 в≥д часу, необх≥дного наскр≥зний прогр≥в. “ак, витримку при загартуванн≥ детал≥ з високовуглецевоњ стал≥ беруть р≥вною 1,0-1,3 хв/мм найб≥льшоњ товщини, легованоњЧ 1,1-1,5 хв/мм.

ƒл€ нагр≥ванн€ деталей при термообробц≥ використовуютьс€ печ≥ та ванни р≥зних конструкц≥й та потужностей. ƒл€ захисту поверхн≥, вироб≥в, що нагр≥ваютьс€, в≥д окисленн€ та зневуглецюванн€ в нагр≥вальних печах у ро≠боч≥й прост≥р печ≥ ввод€ть захисне газове середовище, тобто створюють так зван≥ контрольован≥ атмосфери. ¬ €кост≥ таких атмосфер застосовують вису≠шен≥ газопод≥бн≥ продукти неповного згоранн€ палива (—ќ), очищений азот, водень, аргон, гел≥й. ¬ останн≥й час широко застосовують нагр≥ванн€ деталей в вакуум≥ 10 2-10"3 мм. рт. ст. (1,33-0,13 ѕа).

ƒл€ нагр≥вальних ванн використовують розплави хлористих солей (70% ¬а—≤ та 30% Na—1) та ≥нш≥.

10.јлюм≥н≥й та його сплави: ковк≥, деформ≥вн≥, високом≥цн≥, ливарн≥; призначенн€, маркуванн€.

јлюм≥н≥й Ч легкий ср≥бл€стий метал, густина Ч 2,7 г/см3, температура плавленн€ 660∞—, тип кристал≥чноњ реш≥тки Ч √÷ . јлюм≥н≥й в пов≥тр≥ по≠криваЇтьс€ щ≥льною та ст≥йкою захисною пл≥вкою окисла ј1203 в агресивних середовищах, €ка захищаЇ його в≥д короз≥њ. ¬≥н маЇ висок≥ теплопров≥дн≥сть ≥ електропров≥дн≥сть, складаючи 65% електропров≥дност≥ м≥д≥.

’арактерн≥ механ≥чн≥ властивост≥ чистого алюм≥н≥ю - низька м≥цн≥сть 050-100 ћѕа ≥ тверд≥сть Ќ¬ 17-20 та висока пластичн≥сть 5=50%. јлюм≥≠н≥й добре куЇтьс€, штампуЇтьс€, прокатуЇтьс€ в холодному ≥ гар€чому станах, добре зварюЇтьс€, що дозвол€Ї виробл€ти з нього економ≥чн≥ заготовки ≥ го≠тов≥ вироби.

¬ластивост≥ алюм≥н≥ю дуже залежать в≥д утримуванн€ дом≥шок (зал≥за ≥ кремн≥€), €к≥ п≥двищують його м≥цн≥сть, знижують пластичн≥сть, електропро≠в≥дн≥сть ≥ короз≥йну ст≥йк≥сть.

« алюм≥н≥ю виготовл€ють тонк≥ листи (фольгу), труби, детал≥ (посуд, Їмкост≥) глибокоњ вит€жки; др≥т (др≥т з алюм≥н≥ю при р≥вн≥й електропров≥д≠ност≥ в 2 рази легше, н≥ж з м≥д≥). јлюм≥н≥й використовують в €кост≥ антико≠роз≥йного плакуючого покритт€ метал≥в. ¬ машинобудуванн≥ чистий алюм≥≠н≥й застосовуЇтьс€ дл€ виготовленн€ деталей систем живленн€ ≥ п≥д≥гр≥ва, ви≠роб≥в електрообладнанн€. Ќайб≥льш важливе практичне значенн€ маЇ алюм≥≠н≥й в €кост≥ основи дл€ одержанн€ конструкц≥йних сплав≥в.

јлюм≥н≥Їв≥ сплави мають в≥дносно висок≥ механ≥чн≥ властивост≥ та малу щ≥льн≥сть, що дозвол€Ї отримувати з них вироби з високою питомою м≥цн≥стю. јлюм≥н≥Їв≥ сплави "насл≥дують" в≥д алюм≥н≥ю високу електро- ≥ тепло≠пров≥дн≥сть, добру короз≥йну ст≥йк≥сть, зварюван≥сть та ≥нш≥ властивост≥ ≥, кр≥м того, мають низьку варт≥сть. ÷е обумовлюЇ широке њх застосуванн€ в самих р≥зних галуз€х сучасноњ техн≥ки, по використанню вони сто€ть на дру≠гому м≥сц≥ п≥сл€ зал≥зних сплав≥в.

1. ƒеформ≥вн≥ алюм≥н≥Їв≥ сплави под≥л€ють на не зм≥цнюван≥ та зм≥цнюван≥ терм≥чною обробкою.

¬ основу цього под≥лу покладено границю роз≠чинност≥ легуючих елемент≥в при к≥мнатн≥й температур≥.

ƒо не зм≥цнюваних термообробкою належать сплави типу јћц ≥ јћг. ” сплавах јћц м≥ститьс€ до 1,5 % ћn, а в јћг - до 7 % ћg ≥ 0,8 ћn. ƒл€ п≥двищенн€ м≥цност≥ в них додатково ввод€ть до 2 % V, 0,1 % “≥, 0,005 % ¬е. ÷≥ сплави мають високу пластичн≥сть, добре зварюютьс€, короз≥Їст≥йк≥,  -- 200...300 ћѕа. « них виготовл€ють штампован≥ ≥ зварн≥ Їмкост≥, баки тощо.

-- 200...300 ћѕа. « них виготовл€ють штампован≥ ≥ зварн≥ Їмкост≥, баки тощо.

ƒо сплав≥в, що зм≥цнюютьс€ термообробкою, належать дуралюм≥ни. ¬они м≥ст€ть 2...5 % —u, до 1,5 % ћg, 1 % ћn. ѕозначають дуралюм≥ни л≥терою ƒ ≥ умовними номерами, наприклад ƒ16.

“ерм≥чна обробка дуралюм≥ни пол€гаЇ в гартуванн≥ його в≥д темпе≠ратури, близькоњ до 500 ∞—, ≥ наступному природному стар≥нн≥ при к≥м≠натн≥й температур≥ прот€гом 5...7 д≥б або штучному при температур≥ 100... 150 ∞—. ѕ≥сл€ такоњ обробки властивост≥ дуралюм≥ни становл€ть  - = 420... 470 ћѕа, 90... 100 Ќ¬, 5= 18...20%.

- = 420... 470 ћѕа, 90... 100 Ќ¬, 5= 18...20%.

2. увальн≥ алюм≥н≥Їв≥ сплави характеризуютьс€ доброю пла≠стичн≥стю й задов≥льною м≥цн≥стю. њх маркують л≥терами ј й умовними числами. «а х≥м≥чним складом кувальн≥ сплави близь≠к≥ до дуралюм≥н≥в, хоч вм≥ст кремн≥ю тут вищий. «м≥цнюваль≠ними фазами Ї ћg2S≥, ј12—и ≥  -фаза, до складу €коњ вход€ть ј1, —g, ћg ≥ S≥. √ар€чу обробку тиском виконують в ≥нтервал≥ температур 420...470 ∞—. —плав марки ј 6 використовують дл€ середньо навантажених деталей складноњ конф≥гурац≥њ, а сплав ј 8 Ч дл€ високо навантажених деталей.

-фаза, до складу €коњ вход€ть ј1, —g, ћg ≥ S≥. √ар€чу обробку тиском виконують в ≥нтервал≥ температур 420...470 ∞—. —плав марки ј 6 використовують дл€ середньо навантажених деталей складноњ конф≥гурац≥њ, а сплав ј 8 Ч дл€ високо навантажених деталей.

3. ¬исоком≥цн≥ сплави найм≥цн≥ш≥ серед сплав≥в алюм≥н≥ю, хоч менш пластичн≥ в≥д дуралюм≥н≥в. њх марки позначають л≥терою ¬ Ч високом≥цн≥ й умовним номером (¬95). –озчинн≥сть в алю≠м≥н≥њ легувальних елемент≥в Ч цинку, магн≥ю ≥ м≥д≥ зменшу≠Їтьс€, а п≥д час охолодженн€ вони вид≥л€ютьс€ €к ≥нтерметалев≥ сполуки: фаза “ (ј12ћg3Zn3), фаза ћ (ћgZn2) ≥ фаза S (ј12—uћg). Ќа€вн≥сть у структур≥ фаз “, ћ ≥ S спри€Ї п≥дви≠щенню м≥цност≥ сплав≥в. Ќайб≥льше впливають на м≥цн≥сть цинк ≥ магн≥й. ¬одночас перел≥чен≥ елементи знижують пластичн≥сть ≥ короз≥йну тривк≥сть. Ќезначне легуванн€ марганцем ≥ хромом зумовлюЇ п≥двищенн€ короз≥йноњ тривкост≥.

—плави марок ¬95 ≥ ¬96 використовують у л≥такобудуванн≥ дл€ високонавантажених елемент≥в конструкц≥й при темпера≠турах до 100 ∞—.

4. Ћиварн≥ алюм≥н≥Їв≥ сплави м≥ст€ть п≥двищену к≥льк≥сть сил≥ц≥ю, м≥д≥, магн≥ю, цинку. «а складом њх поставл€ють (ƒ—“” 2839-94) 38 марок ≥ по≠д≥л€ють на п'€ть груп:

1) ј1-S≥-ћ g (S≥ = 6...13 %, ћg= 0,2...0,5 %); позначенн€ - ј 7, ј 12 тощо;

2) ј1-S≥-—u (S≥ = 3,5... 11 %, —u = 1...8 %); позначенн€ - ј 5ћ, ј 5ћ7 тощо;

3) ј≤-—u (—u = 4,5...5,3 %, —d = 0,07...0,25 %); позначенн€ - јћ5, јћ4,5 д тощо;

4) ј1-ћg (ћ8 = 4,5...13 %, Si = 0,8...1,7 %); позначенн€ - јћг4 1,5ћ, јћг5 тощо;

5) ј1 - ≥нш≥ компоненти (Zn= 3,5...12 %, ћg - 1,5...2 %, S≥ = 6... 10 %); позначенн€ - ј 7÷9, ј÷4ћг та ≥н.

” марках алюм≥н≥Ївих, €к ≥ в ≥нших кольорових, сплав≥в компоненти позначають початковими л≥терами њх назви: ј - алюм≥н≥й, ќ - олово, ћ -м≥дь, ћн - манган, ћг - магн≥й, д - кадм≥й та ≥н. «а ними подають циф≠ри, €к≥ вказують на вм≥ст цих елемент≥в. Ќаприклад, марка јћ4,5 д по≠значаЇ сплав з вм≥стом 4,5 % —г, близько 1 % —d, решта Ц алюм≥н≥й.

ќсновними легуючими елементами алюм≥н≥Ївих сплав≥в Ї —и, ће, 5≥, №≥, 2п, ћп.