По назначению гидромуфты делятся на:

1) Ограничивающие:

• предохранительные – ограничивают передаваемый крутящий момент;

• пусковые – ограничивают стоповый момент (момент, передаваемый при остановленном турбинном колесе);

• пускотормозные – ограничивают момент, передаваемый в каком либо одном направлении при реверсивной работе гидромуфты.

2) Регулируемые, в которых передаваемый крутящий момент изменяется за счет принудительного управления процессом передачи с помощью: изменения наполнения рабочей полости муфты; изменения формы рабочей полости.

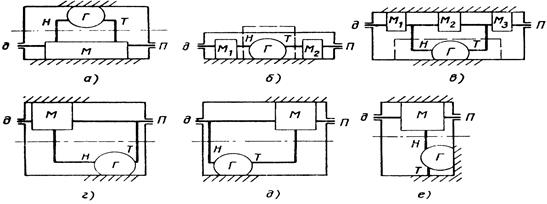

По количеству рабочих полостей делятся на:

1) Однополостные.

2) Двуполостные: параллельно-двуполостные (обе полости работают одновременно) и последовательно-двуполостные (полости включаются в работу попеременно).

По количеству опор гидромуфты делятся на: безопорные (опорами служат опоры вала двигателя и опоры входного вала исполнительной машины), одно- и двухопорные.

По циркуляции рабочей жидкости делятся на:

1) Проточные со специальным насосом – жидкость циркулирует между рабочей полостью и внешней емкостью, в которой охлаждается.

2) Непроточные, в которых жидкость не выводится из замкнутого пространства гидромуфты, а ее потери через уплотнения восполняются насосом подпитки из специального резервуара.

При наличии в конструкции блокировочного механизма для рабочих колёс гидромуфта относится к блокируемым.

Гидромуфты, передающие одинаковые крутящие моменты при вращении рабочих колёс как в одном, так и в другом направлении, называется реверсируемыми.

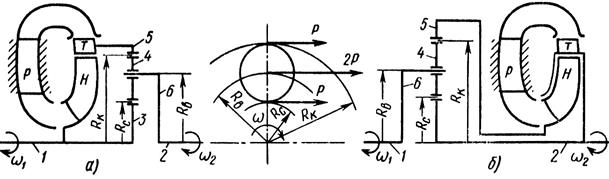

Основные параметры. При установившемся режиме работы сумма моментов, приложенных извне к гидромуфте равна нулю. Такими моментами являются М 1, приложенный со стороны двигателя к ведущему валу 5 насосного колеса (рис. 36, б); момент сопротивления потребителя М 2 приложенный к ведомому валу турбинного колеса 4 и момент трения М в вращающегося корпуса 3 об окружающую среду:

.

.

Момент М в обычно мал. Поэтому принимают, что момент от двигателя передаётся потребителю без изменений. Главная часть момента передаётся турбинному колесу потоком жидкости, обтекающим лопастные системы, только при обгоне турбинного колеса насосным, когда  .

.

Отношение частот вращения ведомого и ведущего валов  называют передаточным отношением.

называют передаточным отношением.

Относительная разность частот вращения  называется скольжением. Без скольжения расход Q и момент M равны нулю. При малых частотах вращения выходного вала

называется скольжением. Без скольжения расход Q и момент M равны нулю. При малых частотах вращения выходного вала  турбинное колесо оказывает малое противодействие протеканию потока рабочей жидкости при этом расход и передаваемый момент максимальны.

турбинное колесо оказывает малое противодействие протеканию потока рабочей жидкости при этом расход и передаваемый момент максимальны.

Характеристики гидромуфт. Работу гидромуфт отражают внешние и внутренние характеристики. Внутренние представляют зависимости между параметрами потока жидкости в рабочей полости гидромуфты, внешние – зависимости внешних параметров гидромуфты от передаточного отношения при постоянных вязкости и плотности рабочей жидкости, частоте вращения или крутящем моменте входного звена.

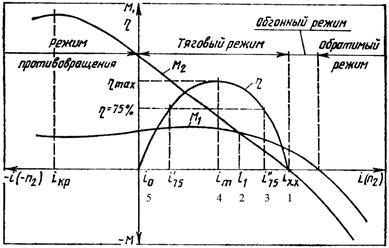

Внешние характеристики (рис. 37) делятся на:

1) Тяговая характеристика – это внешняя характеристика гидромуфты при таком режиме работы гидромуфты, при котором мощность передается от входного к выходному звену. В тяговую характеристику входит зависимости крутящего момента и КПД от частоты вращения выходного вала n 2 при постоянной частоте вращения входного вала  или от передаточного отношения i (рис. 37, а).

или от передаточного отношения i (рис. 37, а).

Рис. 37. – Внешние характеристики гидромуфт: а) тяговая; б) полная; в) универсальная

На тяговой характеристике различают режимные точки:

― режим холостого хода (точка 1) – работа гидромуфты при отсутствии нагрузки на ведомом звене, теоретически при этом частоты вращения ведущего звеньев гидромуфты равны и передаточное отношение ix.x = 1, КПД равно 0;

― номинальный режим работы (точка 2) – это режим при котором гидромуфта имеет максимальный КПД η = 95 - 98% и  ;

;

― стоповым режимом (точка 3) называется такой режим работы при остановленном турбинном колесе (n 2=0) i = 0.

Тяговая характеристика может быть приведена к безразмерному виду. Для этого по законам подобия заменяют зависимости момента и мощности зависимостями коэффициента момента  и коэффициента мощности

и коэффициента мощности  от передаточного отношения по формулам:

от передаточного отношения по формулам:

и

и  , (7.2)

, (7.2)

где D а – активный диаметр гидромуфты.

2) Полной характеристикой гидромуфты называется внешняя характеристика, отражающая тяговый, тормозной и обратимый режимы работы (рис. 37, б).

Тормозной режим – режим, при котором мощность подводится к гидромуфте со стороны одного из звеньев при остановленном другом или со стороны обоих звеньев. Различают:

― обгонный – такой тормозной режим, при котором на выходном звене знак крутящего момента противоположен, а направление вращения соответствует тяговому режиму работы. Турбинное колесо начинает работать как насосное, т.к. n 2 > n 1, а насосное как турбинное колесо;

― режим противовращения – тормозной режим при котором входные и выходные звенья гидромуфты вращаются в разные стороны. Обратимый режим – режим, при котором мощность передается от выходного звена гидромуфты к входному.

3) Универсальная характеристика гидромуфты – совокупность её внешних характеристик, полученных при различных частотах вращения входного звена (рис. 37, в). Обычно с ней совмещается характеристика передаваемого крутящего момента, полученного при различных КПД или i.

Вопрос №23. Регулируемые гидромуфты. Классификация. Устройство и принцип действия

Регулирование гидромуфт – это управляемое изменение скорости выходного вала или его крутящего момента осуществляемое следующими способами:

1) изменением заполнения рабочей полости жидкостью – объёмное регулирование;

2) изменением формы рабочей полости - механическое регулирование;

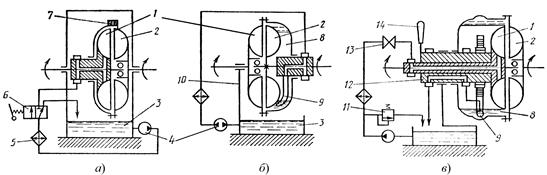

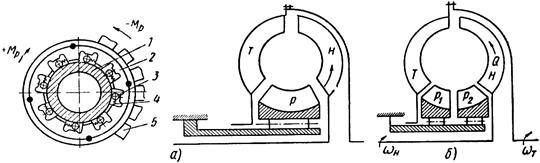

Объёмное регулирование – это работа гидромуфты с частичным заполнением рабочей полости. Существует несколько конструктивных разновидностей таких муфт (рис. 38):

― Гидромуфта, регулируемая насосом (рис. 38, а), состоит из насосного 1 и турбинного 2 колес, расположенных внутри неподвижного масляного резервуара – кожуха 3. При работе гидромуфта теряет рабочую жидкость, вытекающую из рабочей полости через жиклеры (ниппели) 7 под действием центробежной силы, а необходимый объем рабочей жидкости в полости поддерживается питающим насосом 4. Насос 4 подает жидкость из масляного резервуара через теплообменник 5 на вход насосного колеса при включенном регулировочном золотнике 6. Управляя регулировочным золотником, изменяют заполнение рабочей полости гидромуфты. Это приводит к изменению передаваемого гидромуфтой крутящего момента передаточного отношения i.

― Гидромуфта, регулируемая насосом и неподвижной черпательной трубкой (рис. 38, б). За счет увеличения кожуха образуется дополнительная камера 8, в которой вращается неподвижно закрепленная на валу турбинного колеса 2 черпательная трубка 9. Дополнительная и рабочая полости муфты работают по принципу сообщающихся сосудов. Внешняя опора 10 является элементом основания – внешнего масляного резервуара 3. Он связан через питающий насос двустороннего действия 4 и теплообменник с дополнительным объемом гидромуфты.

Рис. 38. – Схемы регулируемых гидродинамических муфт: а) регулируемой насосом; б) регулируемой насосом и неподвижной черпательной трубкой; в) регулируемой подвижной черпательной трубкой.

Управление рассмотренной гидромуфтой осуществляется насосом через коллектор с большим давлением, обеспечивающим быстрый отвод жидкости из рабочей полости гидромуфты и затрудняющим ее подвод, когда необходимо увеличить передаваемый гидромуфтой крутящий момент.

― Гидромуфта, регулируемая насосом и подвижной черпательной трубкой (рис. 38, в), включает насосное 1 и турбинное 2 рабочие колеса, дополнительный объем 8 образуемый кожухом, подвижную относительно вала коллектора 12 черпательную трубку 9, внешний масляный резервуар-основание 3 с внешней опорой. Дополнительная и рабочая полости муфты являются сообщающимися сосудами. Отвод жидкости из рабочей полости осуществляется под действием напора в дополнительном объеме через черпательную трубку. При этом чем больше заглублена трубка, тем интенсивнее отводится рабочая жидкость. Заглубление черпательной трубки регулируется поворотом зубчатого сектора коллектора рукояткой управления 14. Отводимая рабочая жидкость сливается во внешний резервуар. Подача рабочей жидкости в гидромуфту осуществляется питающим насосом из внешнего резервуара через теплообменник, коллектор на валу насосного колеса и далее по каналам вала до входа в насосное колесо. Закрытием вентиля 13 прекращается подача жидкости в гидромуфту и рабочая жидкость от насоса сливается во внешний резервуар через перепускной клапан 11.

Эта гидромуфта является наиболее распространенной из-за достаточного быстродействия как при отводе жидкости из муфты, так и при подводе её в рабочую полость.

Недостаток гидромуфт, регулируемых изменением наполнения рабочей полости: при некотором заполнении рабочей полости жидкостью и при определенной нагрузке ведомого звена они теряют устойчивость. Что снижает их регулирующие возможности.

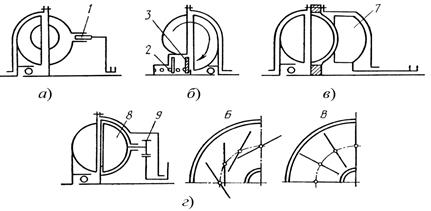

Существуют следующие схемы механического регулирования гидромуфт:

Рис. 39. – Схемы механического регулирования гидромуфт: а) перемещением шибера; б) изменением объема сбросной камеры; в) выдвижением лопастей; г) поворотом лопастей.

― Гидромуфта с шиберным регулированием (рис. 39, а). Шибер 1 играет роль регулирующего органа и представляет собой кольцеобразную заслонку, расположенную в нише турбинного колеса. При движении шиберного кольца в проточную полость перекрываются межлопастные каналы турбины поток рабочей жидкости завихряется и несколько снижается передаваемый гидромуфтой момент. Применяют в машинах, где необходимо плавное изменение передаваемого приводом момента в небольшом диапазоне.

― Гидромуфта с переменным объемом сбросной камеры (рис. 39, б). В этой схеме за счет дополнительной камеры с подвижной заслон к ой 3 и пружиной 2 изменяется форма рабочей полости. Заслонка 3 не дает мгновенно сбрасываться рабочей жидкости в дополнительную камеру. Когда под напором жидкости заслонка сжимает пружину 2, объем сбросной камеры постепенно увеличивается и изменяется передаваемый момент. В этой схеме ручное регулирование заменяется автоматическим.

― Гидромуфта с выдвижными лопастями (рис. 39, в) изменение передаваемого крутящего момента происходит за счет изменения рабочей поверхности лопастей. При выдвижении лопастей 7 через щели из чаши турбинного колеса уменьшается площадь контакта лопастей гидромуфты с рабочей жидкостью. Следовательно, снижается передаваемый гидромуфтой крутящий момент.

― Гидромуфта с поворотными лопастями (рис. 39, г). Лопатки 8 сворачиваются относительно оси, параллельной оси муфты при помощи зубчатого механизма 9 из нормального положения В в положение полного перекрытия межлопастных каналов Б. При этом уменьшается передаваемый гидромуфтой момент. Недостаток: сложность конструкции.

Вопрос №24. Гидродинамические трансформаторы: основные понятия, классификация, устройство и принцип действия, характеристики, режимы работы

Это энергетические машины, обеспечивающие гибкое соединение валов и передачу мощности с входного вала на выходной с преобразованием крутящего момента и изменением скорости вращения ведомого вала по сравнению со скоростью вращения ведущего. В гидротрансформаторе между насосным и турбинным колёсами устанавливают колесо реактора, соединённое с неподвижным корпусом. Принцип действия гидротрансформаторов такой же, как и у гидромуфт, лопасти колеса реактора играют роль направляющей для рабочей жидкости.

Гидродинамические трансформаторы, или преобразователи крутящего момента, классифицируются на основе наиболее характерных свойств и особенностей конструкции.

По направлению вращения выходного звена:

― Прямого хода (рис. 42, б) – ведущее и ведомое звенья вращаются при тяговом режиме работы в одном направлении. Для них характерен порядок расположения рабочих колес Н – Т – Р (насос–турбина–реактор) по направлению движения потока рабочей жидкости.

Рис. 42 – Схемы гидродинамических трансформаторов: а) мультипликатора; б) одноступенчатого прямого хода; в) одноступенчатого обратного хода; г) реверсирующего двухполостного; д) реверсируемого обратного хода; е) комплексного l –реакторного m –насосного; ж) комплексного однореакторного блокируемого; з) регулируемого l –реакторного n –турбинного; и) многоступенчатого

― Обратного хода (рис. 42, в) – при тяговом режиме работы выходное звено вращается в направлении, обратном направлению вращения входного. Порядок расположения их рабочих колес: Н – Р – Т (насос–реактор–турбина).

По свойствам среди гидротрансформаторов различают:

― Мультипликаторы – гидротрансформаторы, частота вращения выходного звена которых при номинальном режиме больше, чем входного (рис. 42, а). Они имеют подвижный связанный с ведущим звеном реактор, который может принудительно вращаться с большей частотой, чем насосное колесо, повышая частоту вращения турбинного колеса до значения, большего, чем частота вращения насосного.

― Реверсирующие – это трансформаторы осуществляющие реверс выходного звена без реверсирования входного. Как правило, они бывают двухполостными (двух-циркуляционными) или многополостными (многоциркуляционными). Реверсирующий двухполостной гидротрансформатор (рис. 42, г) состоит из гидротрансформаторов обратного 1 и прямого 2 хода. Реверсирование выходного звена осуществляется за счет поочередного наполнения его рабочих полостей рабочей жидкостью и их опоражнивания.

― Реверсируемые – это трансформаторы, у которых входное звено может вращаться в прямом и обратном направлениях. Для реверсируемого гидротрансформатора обратного хода (рис. 42, д) характерно симметричное расположение насосного и турбинного колес. Реверс выходного звена осуществляется за счет реверсирования вращения входного. Имеют низкий КПД.

― Комплексные – это трансформаторы, которые в области больших значений передаточного отношения i переходят на режим работы гидромуфты. В данном случае реакторное колесо вращается только в направлении вращения турбинного колеса. При вращении в другую сторону ректор останавливается. Такая работа реактора обеспечивается автоматически действующей обгонной муфтой 3, связывающей его с неподвижными частями опор гидротрансформатора (рис. 42, е, ж).

― Блокируемые, в которых при номинальном режиме работы осуществляется блокировка турбинного колеса с насосным для снижения потерь на скольжение. Блокировочным механизмом служит фрикционная дисковая или кулачковая муфта, управляемой рычажной или гидравлической системой. Блокируемый гидротрансформатор с фрикционной дисковой муфтой (рис. 42, ж) управляется гидравлической бустерной системой. При возникновении давления в гидросистеме поршень бустера 4 с силой F сжимает пакет дисков фрикционной муфты и блокирует таким образом турбинное и насосное колеса.

― Регулируемые гидротрансформаторы объемным (встречаются редко) или механическим способом. Механическое регулирование осуществляется за счет поворота лопаток реактора или лопастей насосного колеса. У гидротрансформатора, регулируемого изменением формы рабочей полости за счет поворота лопаток реактора Р 2 (рис. 42, з), поворот последних осуществляется перемещением управляющего коллектора по направлениям S.

― Если в процессе работы гидротрансформатора крутящий момент на его входном звене изменяется с изменением момента на выходном (момента сопротивления), такой гидротрансформатор называется прозрачным трансформатором. Гидротрансформатор, у которого с изменением нагрузочного момента крутящий момент на входном звене остается неизменным, называется непрозрачным.

По конструктивным особенностям различают:

― Одноступенчатые – гидротрансформаторы, имеющие одно турбинное колесо с одной ступенью лопастей (рис. 42, а, б, д, е, ж).

― Многоступенчатые – гидротрансформаторы с многоступенчатое турбинное колесо (двух- или трехступенчатое). На рис. 42, и показана схема гидротрансформатора, имеющего турбинное колесо с тремя ступенями лопастей (Т 1, Т 2 и Т 3).

― Гидротрансформаторы n -турбинного исполнения имеют два и более турбинных колес, связанных между при помощи передаточного механизма. Это позволяет каждому турбинному колесу последовательно включаться в работу при увеличении частоты вращения ведомого звена гидротрансформатора и поддерживать передаваемый крутящий момент на высоком уровне как при малых, так и при больших передаточных отношениях. У двухтурбинного гидротрансформатора (рис. 42, з) турбины Т 1 и Т 2 соединены друг с другом и с разделяющим их реактором Р 1 планетарным механизмом 5.

― Гидротрансформаторы с двумя и более насосными колесами называются m -насосными (рис. 42, е). Дополнительные насосные колеса Н 1 служат для уменьшения ударных потерь, возникающих при набегании потока рабочей жидкости на входные кромки лопастей основного насосного колеса Н 2 под большим углом атаки. Поэтому дополнительные насосные колеса вращаются свободно относительно основного или блокируются с ним обгонной муфтой 3 в зависимости от направления поступающего в основной насос потока рабочей жидкости.

― Гидротрансформаторы с двумя и более реакторами, называются l -реакторными (рис. 42, з). Реактор Р 1 посажен на неподвижную трубчатую ось через обгонную муфту и при определенных условиях включается во вращение вместе с турбинными колесами Т 2 и Т 1 выравнивая их частоту вращения за счет отключения планетарного механизма 5 растормаживанием солнечной шестерни.

Работа гидротрансформатора характеризуется мощностью на входном (ведущем) Р 1 и выходном (ведомом) Р 2 звеньях, частотой вращения входного n 1 и выходного n 2 валов, передаточным отношением  (кинематическим параметром), крутящими моментами на входном М 1 и выходном М 2 валах, коэффициентом трансформации k (силовым параметром), коэффициентом полезного действия η и коэффициентом прозрачности П.

(кинематическим параметром), крутящими моментами на входном М 1 и выходном М 2 валах, коэффициентом трансформации k (силовым параметром), коэффициентом полезного действия η и коэффициентом прозрачности П.

Вопрос №25. Гидродинамические трансформаторы. Основные параметры: коэффициент трансформации, коэффициенты моментов. Нагружающие свойства гидродинамических трансформаторов, прозрачность, коэффициент прозрачности.

Работа гидротрансформатора характеризуется мощностью на входном (ведущем) Р 1 и выходном (ведомом) Р 2 звеньях, частотой вращения входного n 1 и выходного n 2 валов, передаточным отношением  (кинематическим параметром), крутящими моментами на входном М 1 и выходном М 2 валах, коэффициентом трансформации k (силовым параметром), коэффициентом полезного действия η и коэффициентом прозрачности П. Часто вместо крутящих моментов на входном и выходном валах используются их аналоги – коэффициенты моментов, определяемые по формулам:

(кинематическим параметром), крутящими моментами на входном М 1 и выходном М 2 валах, коэффициентом трансформации k (силовым параметром), коэффициентом полезного действия η и коэффициентом прозрачности П. Часто вместо крутящих моментов на входном и выходном валах используются их аналоги – коэффициенты моментов, определяемые по формулам:

и

и  ,

,

где D а– активный диаметр – наибольший размер рабочей полости.

Коэффициент трансформации k, характеризующий преобразующие свойства гидротрансформатора определяется по формуле:

.

.

При  (стоповом режиме работы гидротрансформатора) коэффициент трансформации k 0 наибольший. Рабочим является коэффициент трансформации, получаемый при передаточном отношении, соответствующем КПД гидротрансформатора

(стоповом режиме работы гидротрансформатора) коэффициент трансформации k 0 наибольший. Рабочим является коэффициент трансформации, получаемый при передаточном отношении, соответствующем КПД гидротрансформатора  .

.

Экономичность гидротрансформатора характеризуется КПД:

.

.

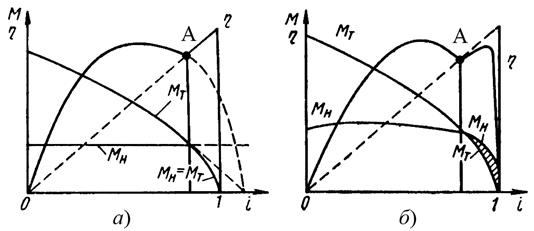

Нагружающие свойства – это способность гидротрансформатора нагружать определенным образом двигатель, характеризуются зависимостью λ1 = f (i) коэффициента момента входного вала передачи от передаточного отношения. Эта зависимость бывает двух видов:

1) Характеристика вида λ1 = const называется непрозрачной (кривая Б на рис. 43).

2) Характеристика вида λ 1 ≠ const называется прозрачной. Прозрачные характеристики делятся на характеристики прямой (кривая А на рис. 43) и обратной (кривая В) прозрачности.

Прозрачность гидротрансформатора оценивается коэффициентом прозрачности – отношение коэффициента момента при стоповом режиме k 0, к коэффициенту момента, соответствующему режиму прекращения трансформации:

,

,  .

.

Рис 43 – Комплексная характеристика гидротрансформатора с разными кривыми коэффициента момента на входном валу (А, Б, В)

У непрозрачного трансформатора П = 1. У трансформатора с прямой прозрачностью П > 1, а с обратной П < 1.

Свойства гидротрансформатора и его взаимосвязь с двигателем и исполнительной машиной определяются его характеристиками: входную (нагрузочную; выходную; комплексную, как правило, безразмерную; регулировочную; полную.

1) Входная (нагрузочная) характеристика гидротрансформатора, представляющая зависимость момента (мощности) на входном валу от его частоты вращения  , полученную при различных значениях

, полученную при различных значениях  , отражает способность гидротрансформатора нагружать двигатель.

, отражает способность гидротрансформатора нагружать двигатель.

2) Выходная характеристика гидротрансформатора, представляющая зависимость момента (мощности) на выходном валу от его частоты вращения  , полученную при

, полученную при  , отражает способность гидротрансформатора воспринимать нагрузку и изменять режим работы потребителя.

, отражает способность гидротрансформатора воспринимать нагрузку и изменять режим работы потребителя.

3) Комплексная характеристика гидротрансформатора, представляющая совокупность зависимостей коэффициентов момента, трансформации и полезного действия от передаточного отношения  ,

,  и

и  , характеризует сам гидротрансформатор как передачу.

, характеризует сам гидротрансформатор как передачу.

4) Регулировочная характеристика является комплексной, соответствующей разным положениям регулирующего органа гидротрансформатора: поворотных лопаток реактора и поворотных лопастей насосного колеса, шибера, регулировочного золотника и т. п.

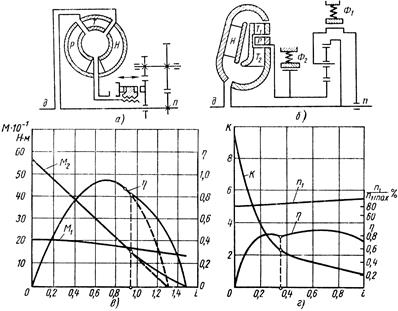

Рис. 44. – Полная внешняя характеристика гидротрансформатора

5) Полная характеристика гидротрансформатора представляет зависимость крутящих моментов на насосном и турбинном колесах, а также КПД от передаточного отношения различных режимах работы (рис. 44):

― тяговый режим – передача потока мощности от двигателя через гидротрансформатор к потребителю. В области тягового режима находится рабочая зона большинства исполнительных машин. На рис. 44 рабочая зона определяется диапазоном от  до

до  .

.

На тяговой характеристике различают режимные точки (рис. 42):

а) Точка 1 – режим холостого хода, в которой момент на турбинном колесе М т = 0; мощность насосного колеса Р н ≠ 0; i x.x >< 1; η = 0; мощность на выходе трансформатора Р 2 = 0; мощность на входе равна потерям энергии Р 1 = Р пот.

б) Точка 2 – режим равенства моментовна насосе М н и турбине М т  ; момент на реакторе М р = 0. В точке 2 меняется знак момента на реакторе.

; момент на реакторе М р = 0. В точке 2 меняется знак момента на реакторе.

в) Точка 3 – режим синхронного вращения: частоты вращения насоса и турбины равны  ; передаточное отношение

; передаточное отношение  . Этот режим существует у гидротрансформаторов, имеющих

. Этот режим существует у гидротрансформаторов, имеющих  .

.

г) Точка 4 – режим максимального КПД (расчетный, номинальный режим) – это режим минимальных потерь для каждого гидротрансформатора свой.

д) Точка 5 – стоповый режим:  ;

;  ;

;  ;

;  ;

;  ,

,  .

.

― тормозной режим – мощность поступает к трансформатору со стороны двигателя и со стороны исполнительной машины:

1) Если переход с тягового режима на тормозной сопровождается изменением направления вращения турбинного колеса, такой тормозной режим называется режимом противовращения. На участке характеристики, соответствующем режиму противовращения, находится максимальный крутящий момент, который может развивать гидротрансформатор. Передаточное отношение, соответствующее максимальному крутящему моменту, называется критическим.

2) Если переход от тягового режима работы на тормозной сопровождается изменением знака крутящего момента на валу турбинного колеса, такой режим называется обгонным.

3) При увеличении частоты вращения n 2 крутящий момент М 1 на валу насосного колеса постепенно уменьшается до нуля. Начиная с М 1 = 0, происходит переход к обратимому режиму работы. При этом режиме мощность идет от потребителя к двигателю через гидротрансформатор.

Вопрос №26. Комплексные гидропередачи: устройство и принцип действия, характеристики

Гидротрансформатор имеет максимальное значение КПД только на одном режиме. Исключить зону с низкими значениями КПД можно, за счет блокирования турбины с насосом.

Гидротрансформаторы, у которых осуществляется автоматический переход с режима гидротрансформатора на режим гидромуфты и наоборот, в зависимости от условий работы называются комплексными.

Если реактору конструктивно дать возможность свободно вращаться и предположить, что момент сопротивления при его вращении равен нулю, то гидротрансформатор будет работать как гидромуфта.

Рис. 45. – Характеристики комплексного гидротрансформатора: а) идеальная внешняя характеристика; б) реальная характеристика

При этом, слева от точки А (рис. 45) реактор будет вращаться в направлении, противоположном направлению вращения турбины и насоса, а справа от точки А – в том же направлении, что турбина и насос. Слева от точки А комплексный гидротрансформатор работает на режиме гидротрансформатора (момент насоса меньше момента турбины), а реактор должен жестко закреплен. Справа от точки А комплексный гидротрансформатор работает на режиме гидромуфты (момент насоса больше момента турбины), а реактор свободно вращается. Пунктирные линии характеризуют работу гидротрансформатора и гидромуфты отдельно.

Идеальная характеристика (рис. 45, а) получена для момента сопротивления при вращении реактора равного нулю. В реальных условиях имеют место потери при вращении реактора и получаем действительную характеристику комплексного гидротрансформатора (рис. 45, б).

Для обеспечения автоматического заклинивания реактора и его освобождения применяются различные конструкции муфт свободного хода (рис. 46, а). Неподвижная, жестко закрепленная на полом валу реактора, внутренняя обойма 1 охватывается наружной обоймой 2, которая жестко связана с реактором 5. Наружная обойма имеет пазы с наклонными плоскостями; между обоймой 1 и наклонными плоскостями обоймы 2 установлены ролики 3, которые поджимаются пружинами 4. При наличии на реакторе положительного момента + М р реактор с обоймой 2 стремится вращаться слева направо, и наклонные плоскости обоймы находят на ролики. Так как угол наклона плоскости меньше угла трения, то происходит заклинивание, и наружная обойма с реактором останавливается. При этом передача работает на режиме гидротрансформатора. При наличии на реакторе отрицательного момента – М р реактор с наружной обоймой вращается справа налево. При этом наклонные плоскости наружной обоймы стремятся отойти от роликов, реактор может свободно вместе с обоймой вращаться и передача работает на режиме гидромуфты.

Рис. 46. – Конструктивная схема комплексного трансформатора: а) с одним реактором; б) с двумя реакторами: 1 – внутренняя обойма; 2 – наружная обойма; 3 – ролик; 4 – пружина; 5 – реактор

Требования, которые предъявляются к гидропередаче и трансмиссии в целом, иногда не удовлетворяются из-за значительного снижения КПД на участке от оптимального режима работы гидротрансформатора с максимальным КПД до перехода на режим гидромуфты. Для устранения этого провала применяют комплексный гидротрансформатор с разрезным реактором, каждая из частей которого поставлена на свою муфту свободного хода (рис. 46, 6).

Вопрос №27. Испытания гидродинамических передач. Виды испытаний. Проверяемые параметры. Схемы стендов для испытаний

Виды испытаний гидродинамических передач. Совершенствование и доводка разработанной конструкции гидродинамической передачи невозможны без проведения исследовательских и доводочных испытаний. Расчетные методы не позволяют сразу выводить гидродинамические передачи на заданный уровень качества. Готовая продукция не принимается без ряда контрольных испытаний, которые для гидродинамических передач определяются ГОСТ 17069–71 и ГОСТ 26649–85 (СТ СЭВ 4890—84).

Перед постановкой на производство гидродинамические передачи проходят ведомственные, межведомственные и государственные испытания. В дальнейшем предприятие-изготовитель обязано проводить приемо-сдаточные, периодические и типовые испытания. Приемо-сдаточным подвергаются все выпускаемые передачи. Периодические проводятся с целью контроля стабильности качества выпускаемых передач. При этом проводят контроль не менее двух передач каждого типоразмера по истечении шести месяцев. Типовые испытания проводятся для оценки эффективности вносимых в конструкцию изменений, замены материала или технологии изготовления сразу же после выполнения этих мероприятий.

При испытаниях гидродинамических передач проверяется их герметичность, прочность, масса без рабочей жидкости; определяются крутящие моменты, частоты вращения валов; строятся их характеристики. В отдельных случаях проводятся специальные испытания для выявления природы происходящих в потоке рабочей жидкости процессов.

Рис. 55 – Схемы стендов для испытании гидродинамических передач: а) статических; б) приемо-сдаточных; 1 – датчик тахометра; 2 – измеритель тахометра; 3 – датчик импульсов: 4 – счетчик импульсов; 5 – балансирная машина; 6 – весы; 7 – шарнирно-телескопическое соединение (карданная передача); 8 – испытываемая гидродинамическая передача; 9 – преобразователь постоянного тока; 10 – термометр; 11 – подпорный клапан; 12 – вентиль; 13 – откачивающий насос; 14 – теплообменник; 15 – манометр; 16 – фильтр; 17 – питающий насос; 18 – предохранительный клапан; 19 – бак; 20 – электродвигатель; 21 – балансирный тормоз

Оборудование и методика испытаний. Испытание гидродинамических передач проводят обычно на стендах, которые состоят из устройств для установки и закрепления гидропередачи, для привода входного вала передачи и нагружения ее выходного вала, для соединения валов передачи с валами приводного и нагружающего устройств. Стенд (рис. 55, а) предназначен для научно-исследовательских испытаний гидродинамических передач при статическом режиме работы, по схеме (рис. 55, б) – для приемо-сдаточных испытаний. Во втором стенде в отличие от первого применен простой электродвигатель 20 вместо балансирного 5 и в качестве нагружающего устройства – балансирный фрикционный тормоз 21 вместо балансирного электротормоза.

Помимо механических устройств, в состав испытательного стенда входит гидравлическая система.

Система заполняется жидкостью, применяемой в испытываемой гидродинамической передаче. Вязкость ее определяется при температурах 50 и 100 °С в соответствии с ГОСТ 33–82, а плотность – при 90 °С. В период испытаний передачи температура рабочей жидкости должна поддерживаться на уровне (90±3) °С. Измеряется она на выходе из гидропередачи термометром 10.

Вопрос №28. Гидромеханические передачи. Основные понятия. Конструктивные схемы гидромеханических передач

Гидромеханическими передачами называют передачи, у которых мощность ведущего вала передается ведомому валу двумя путями: одна часть мощности – через гидродинамическую передачу, другая – через механическую передачу. Для разветвления мощности ведущего вала и суммирования ее на ведомом валу служат планетарные дифференциальные передачи. Более высокий КПД ветви, по которой мощность передается через механическую передачу, по сравнению с ветвью, по которой мощность передается через гидродинамическую передачу, приводит к более высокому КПД гидромеханической передачи по сравнению с гидродинамической.

Гидродинамическая и механическая передачи составляют силовую часть передачи. В передачу входят также обслуживающие и управляющие системы:

― Система охлаждения и питания предназначенная для охлаждении циркулирующей внутри гидродинамической передачи рабочей жидкости, а также в компенсации утечек жидкости через уплотнения. Кроме того, система питания, создавая повышенное давление в рабочей полости гидротрансформатора, препятствует возникновению кавитации.

― Система управления обеспечивает управление ступенчатой коробки передач, если она применяется в качестве механической передачи. Если коробка автоматизированная, то в систему управления включается автомат.

Основные преимущества и недостатки гидромеханических передач по сравнению с механическими передачами (зубчатыми):

1) Главное преимущество – это непрерывность и автоматичность регулирования крутящего момента двигателя, что является основным требованием, предъявляемым к силовым передачам транспортных машин.

2) Управление машиной значительно упрощается и сводится к двум операциям: управлению подачи топлива и управлению механизмом поворота.

3) Гидротрансформатор (основная часть гидромеханической передачи) конструктивно прост и надежен в работе. Износу в нем подвергаются лишь подшипники качения, воспринимающие осевые нагрузки, уплотнения и механизм свободного хода. Рабочие органы (лопастная система) не изнашиваются. Гидротрансформатор обладает высокой энергоемкостью, так как передаваемая им мощность является функцией его диаметра в пятой степени.

4) Поток мощности, идущий от двигателя к ведущим колесам машины, при изменении скорости ее движения не претерпевает разрыва, как это имеет место в зубчатых силовых передачах, что обеспечивает плавное движение машины и отсутствие ударных нагрузок в гидромеханической передаче, а также в двигателе. Гидротрансформатор при этом работает бесшумно.

5) Машины с гидромеханической передачей обладают лучшей проходимостью на мягких грунтах, а также на крутых подъемах.

6) В машинах с этой передачей меньше динамические нагрузки, вызванные крутильными колебаниями, так как гидротрансформатор является демпфером, который гасит эти колебания.

7) Испытания показали, что при прочих равных условиях средние скорости движения машин с гидромеханической передачей выше, чем со ступенчатой коробкой передач.

Недостатки машин с гидромеханической передачей:

1) Максимальный КПД механической силовой передачи составляет примерно 0,85–0,9, а гидромеханической передачи он равен 0,75–0,85. Это вызывает некоторый перерасход топлива, составляющий в среднем 5–8%.

2) Гидромеханическая передача требует специальной системы питания и охлаждения, что, в свою очередь, приводит к некоторому усложнению машины

Схемы гидромеханических передач с разветвлением силового потока могут выполняться с разветвлением силового потока в механической (внешнее разветвление) и гидродинамической (внутреннее разветвление) передачах. Характеристики таких передач подобны характеристикам гидродинамических передач. В гидромеханических передачах в большинстве случаев применяются планетарные дифференциальные механизмы.

|

Вопрос №29. Гидромеханические передачи с внешним разделением потока. Устройство и принцип действия

Рис. 56. – Конструктивные схемы гидромеханических передач: а) общий случай; б) последовательная; в) кинематически замкнутая; г) с разветвлением на выходе; д) с разветвлением на входе; е) с гидротормозом; М – механическая передача; Г – гидротрансформатор; Д – двигатель; П – потребитель

Задачей расчета обычно является выбор схемы и передаточных чисел механической передачи при определенной характеристике гидротрансформатора. В связи с этим расчет производится с использованием безразмерной характеристики гидротрансформатора и уравнений связи между кинематическими и силовыми параметрами механической передачи.

Рассматривая гидротрансформатор как механизм с двумя валами (реактор жестко соединен с неподвижным корпусом), можно представить различные способы соединения этих валов с планетарными механизмами (рис. 56, а – е).

Схема (рис. 56, б) представляет собой последовательное соединение гидротрансформатора и механической передачи. В схеме (рис. 56, в) механический редуктор устанавливает постоянное передаточное отношение между насосом и турбиной, а схема (рис. 56, е)представляет собой передачу с гидротормозом. В большинстве случаев применяются схемы (рис. 56, г) с разветвлением потока на выходе и с разветвлением на входе (рис. 56, д).

Рассмотрим эти схемы более подробно. В схеме (рис. 57, а)мощность подводится одновременно к насосу гидротрансформатора и к солнечной (главной малой) шестерне 3 планетарной передачи. Солнечная шестерня находится в зацеплении с сателлитом 4. Мощность турбины гидротрансформатора передается тому же сателлиту через коронную (большую главную) шестерню 5. Таким образом, сателлит 4 суммирует обе мощности и через водило 6 передает суммарную мощность ведомому валу 2.

Рис. 57. – Наиболее распространенные конструктивные схемы гидромеханических передач: а) суммирующий планетарный ряд; б) разделительный планетарный ряд; 1 – ведущий вал; 2 – ведомый вал; 3 – солнечная шестерня; 4 – сателлит; 5 – коронная шестерня; 6 – водило

В схеме (рис. 57, б) мощность подводится к водилу 6 сателлита 4. Сателлит передает мощность одновременно насосу гидротрансформатора (через коронную шестерню 5) и ведомому валу 2 через солнечную шестерню 3. Мощность турбины гидротрансформатора передается также ведомому валу 2.

Вопрос №30. Гидромеханические передачи с внутренним разделением потока. Устройство и принцип действия

Эти схемы в настоящее время изучены мало.

Расчет подобных схем должен производиться как для отдельного гидротрансформатора, но с учетом дополнительных связей между рабочими колесами. В отличие от схем с внешним разветвлением силового потока, где гидротрансформатор рассматривается как двухвальный механизм и используется его безразмерная характеристика, правда, в более широком диапазоне передаточных отношений, в схемах с внутренним разветвлением силового потока гидротрансформатор рассматривается как многовальный механизм (обычно трех- или четырехвальный), причем благодаря зависимому вращению рабочих колес существенно изменяются условия обтекания лопаток.

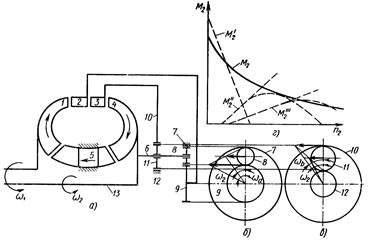

Рис. 58. – Гидромеханические передачи с внутренним разветвлением силового потока: а) и б) конструктивные схемы передачи «Трилок» (ФРГ), «СРМ» (Швейцария); в) и г) внешние характеристики; Ф 1 и Ф 2 – фрикционные тормоза

В результате применение обычных гидротрансформаторов в подобных схемах во многих случаях может оказаться неприемлемым, поэтому задачей расчета подобных схем является выбор схемы расположения рабочих колес, их основных геометрических параметров и передаточных чисел механических передач, устанавливающих дополнительные связи между рабочими колесами.

Гидромеханическая передача фирмы «Трилок» (ФРГ) (рис. 58, а) имеет внешнюю характеристику показанную на рис. 58, в. Гидромеханическая передача фирмы «СРМ» (Швеция) (рис. 58, б) имеет внешнюю характеристику показанную на рис. 58, г.

Гидромеханическая передача, состоящая из трехтурбинного гидротрансформатора и двух планетарных рядов (рис. 59, а). В данном гидротрансформаторе за насосом 1 расположены три независимые турбины 2, 3 и 4, из которых турбина 4 соединена с ведомым валом 13, а турбины 2 и 3 передают вращение ведомому валу 13 через два планетарных ряда. Турбина 2 соединена с солнечной шестерней 9, находящейся в зацеплении с сателлитом 8, обкатывающим неподвижную коронную шестерню 7. Водило 6 сателлита изготовлено как одно целое с ведомым валом 13.

Рис. 59. – Гидромеханическая передача с трехтурбинным гидротрансформатором: а) гидротрансформатор и планетарные ряды; б) план скоростей первого планетарного ряда; в) план скоростей второго планетарного ряда; 1 – насос; 2, 3 и 4 – турбины; 5 – реактор; 6 – водило; 7 – 12 –шестерни; 13 – ведомый вал; г) внешняя характеристика

Из плана скоростей (рис. 59, б) следует, что угловая скорость ω а турбины 2 больше угловой скорости ведомого вала ω2. Таким образом, планетарный ряд шестерен 7, 8, 9 является понижающей механической ступенью; при этом момент, передаваемый первой турбиной, достигает значительной величины, но лишь при малой частоте вращения ведомого вала.

Турбина 3 связана с коронной шестерней 10, находящейся в зацеплении с сателлитом 11, обкатывающим неподвижную солнечную шестерню 12. Сателлит 11 расположен на водиле 6, представляющем одно целое с ведомым валом 13. Планетарный ряд, образованный шестернями 10, 11 и 12, является также понижающей ступенью (рис. 59), но с меньшим передаточным числом, чем предыдущий планетарный ряд.

Угловая скорость ω b турбины 3 больше угловой скорости ω2, но меньше скорости ω а, поэтому крутящий момент турбины 3 передается ведомому валу также увеличенным. На рис. 59, г приведена характеристика передачи с трехтурбинным гидротрансформатором. Пунктирными линиями показаны кривые крутящих моментов соответствующих турбин, а сплошной линией – суммарная кривая крутящего момента М 2.