Раздел 2. Деформация металлов. Физико-механические свойства металлов, методы их определения.

Лекция №4

Механические свойства

Характеристики прочности сплавов при высоких температурах.

Механические свойства

Механические свойства – характеристики, определяющие поведение материала под действием внешних механических сил. К основным механическим свойствам материала относятся:

Предел прочности (или временное сопротивление при растяжении),

предел текучести,

предел упругости,

относительное удлинение и относительное сужение,

ударная вязкость,

твердость.

Прочность - способность материалов сопротивляться деформациям и разрушению.

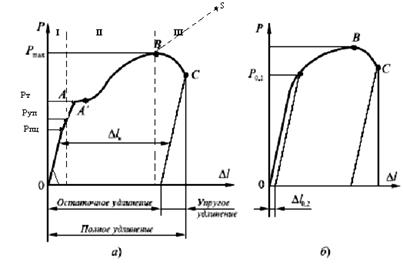

Испытание на растяжение является наиболее распространенным методом определения прочности и пластичности. В процессе испытания диаграммный механизм машины регистрирует первичную (машинную) диаграмму растяжения в координатах «нагрузка Р – абсолютное удлинение образца  l». Для того чтобы исключить влияние размеров и форм деталей на результаты испытания применяют стандартные образцы, а результаты испытаний пересчитывают на относительные величины: усилие P - в напряжение

l». Для того чтобы исключить влияние размеров и форм деталей на результаты испытания применяют стандартные образцы, а результаты испытаний пересчитывают на относительные величины: усилие P - в напряжение  :

:

, МПа; где

, МПа; где  - начальное поперечное сечение образца;

- начальное поперечное сечение образца;

абсолютное удлинение  пересчитывают в относительную деформацию

пересчитывают в относительную деформацию  :

:

;

;

l0 – начальная длина рабочей части; l – длина рабочей части под действием усилия. Затем строят диаграмму «Напряжение σ – деформация ε», называемую диаграммой условных напряжений.

Рис.3. Диаграмма условных напряжений.

Условные напряжения рассчитываются делением нагрузки на начальную площадь поперечного сечения, считая, что она остается неизменной. Истинное напряжение определяют делением нагрузки на площадь, которую образец имеет в данный момент (на диаграмме – пунктир).

На диаграмме выделяют три участка: I – упругой деформации; II- равномерной пластической деформации; III- область сосредоточенной пластической деформации (или область разрушения). В т.В начинается образование шейки – сужения поперечного сечения. До этой точки деформация равномерная, а после – она переходит в местную (сосредоточивается). Затем происходит окончательное разрушение образца с разделением его на части (точка С диаграммы).

Не смотря на уменьшение нагрузки, растягивающие напряжения в шейке повышаются. Об этом свидетельствует диаграмма истинных напряжений (пунктир). Металл наклепывается в результате пластической деформации.

При переходе от участка I к участку II у пластичных металлов появляется горизонтальный участок АА′, который называют площадкой текучести. Однако многие металлы и сплавы деформируются без площадки текучести.

При испытании на растяжение определяют прочностные и пластические характеристики.

1) Предел пропорциональности  – отвечает напряжению, до которого сохраняется линейная зависимость между напряжением и деформацией.

– отвечает напряжению, до которого сохраняется линейная зависимость между напряжением и деформацией.

2) Предел упругости (теоретический) - образец получает только упругую деформацию. На практике определяют условный предел упругости  - напряжение, при котором остаточное удлинение достигает 0,05%. При этом образец получает только упругую деформацию.

- напряжение, при котором остаточное удлинение достигает 0,05%. При этом образец получает только упругую деформацию.

Модуль упругости Е пропорционален тангенсу угла наклона прямолинейного участка диаграммы растяжения и характеризует жесткость материала.

3) Предел текучести (физический) – напряжение, при котором происходит увеличение деформации при постоянной нагрузке (площадка текучести) σт.

Предел текучести (условный) – это напряжение, которому соответствует пластическая деформация 0,2% -

4) Временное сопротивление (предел прочности)  - напряжение, соответствующее наибольшей нагрузке

- напряжение, соответствующее наибольшей нагрузке  , предшествующей разрыву образца

, предшествующей разрыву образца

5) Относительное удлинение (после разрыва) – одна из характеристик пластичности материалов, равная отношению приращения расчетной длины образца после разрушения  к начальной расчетной длине

к начальной расчетной длине  , %:

, %:

6) Относительное сужение после разрыва  , как и относительное удлинение – характеристика пластичности материала и определяется как отношение разности

, как и относительное удлинение – характеристика пластичности материала и определяется как отношение разности  и минимальной площади поперечного сечения образца после разрушения

и минимальной площади поперечного сечения образца после разрушения  к начальной площади поперечного сечения

к начальной площади поперечного сечения  , выраженное в процентах:

, выраженное в процентах:

Допустимые напряжения, которые используют в расчетах, выбирают меньше  (обычно в 1,5 раза) или меньше

(обычно в 1,5 раза) или меньше  (примерно в 2 раза)

(примерно в 2 раза)

Вязкость - способность материалов поглощать механическую энергию внешних сил за счет пластической деформации.

Ударная вязкость характеризует вязкость материала и устанавливает его склонность к переходу из вязкого в хрупкое состояние. Испытание проводят на маятниковых копрах ударным нагружением надрезанных образцов. Ударная вязкость не используется в расчетах, но позволяет судить о надежности работы детали при соответствующих напряжениях и выявить чувствительность металла к концентраторам напряжений (трещинам, отверстиям, и т.д).

Порог хладноломкости – нижний температурный предел, при котором происходит переход вязкого разрушения в хрупкое. Его определяют в результате испытаний на ударную вязкость при понижающихся температурах. Порог хладноломкости обозначают интервалом температур (tв – tх) – граничные значения температур вязкого и хрупкого разрушения, либо одной температурой t50, при которой в изломе образца имеется 50% волокнистой составляющей.

Твердость материалов - сопротивление проникновению в его поверхность стандартного тела - наконечника (индентора), не деформирующегося при испытании.

Существуют различные методы определения твердости.

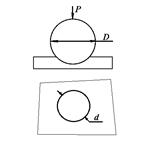

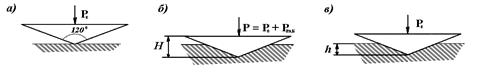

1. Измерение твердости методом Бринелля

Индентор – стальной шарик диаметра 2,5; 5 или 10 мм. Число твердости  (МПа, кгс/мм2) представляет отношение усилия вдавливания к площади отпечатка:

(МПа, кгс/мм2) представляет отношение усилия вдавливания к площади отпечатка:

|

|

2. Измерение твердости методом Роквелла.

В методе Роквелла твердость определяется глубиной вдавливания алмазного конуса с углом при вершине 120о или стального шарика малого диаметра.

Для повышения универсальности существуют три шкалы: А, В, С. В зависимости от шкалы прибора введены следующие обозначения чисел твердости: HRA, HRB, HRC. При нагрузках на алмазный конус по шкале С и шкале А проводят измерения просто твердых или очень твердых и тонких материалов. Шкала В предназначена для испытания мягких материалов.

Алмаз Р=150 кгс (15 Н) - HRC

Алмаз Р=60 кгс (6 Н) - HRA,

Ст.шарик Р=100 кгс (10Н) - HRB

Число твердости HR обратно пропорционально глубине внедрения наконечника (безразмерная величина).

3. Измерение твердости методом Виккерса.

Методы Бринелля и Роквелла малопригодны для измерения твердости тонких образцов из-за высоких усилий (9,8 Н< Pраб < 1200 Н).

Метод Виккерса позволяет измерять твердость как мягких, так и очень твердых материалов. Индентор – четырехгранная пирамида; угол при вершине 1360. Твердость HV (МПа) определяется по диагонали отпечатка

Характеристики прочности сплавов при высоких температурах.

Детали и изделия из металлических сплавов в процессе эксплуатации испытывают на себе воздействия высоких температур. Способность металлов противостоять данным действиям не разрушаясь характеризуется несколькими параметрами.

Жаропрочность - свойство металлов при высоких температурах сопротивляться деформации и разрушению при действии приложенных сил. О жаропрочности судят по результатам длительных испытаний на растяжение при высоких температурах. Основными характеристиками жаропрочности являются пределы ползучести и длительной прочности. Жаропрочность зависит от химического состава, структуры и технологии изготовления сплава.

Жаростойкость (окалиностойкость) - способность металлов противостоять химическому разрушению поверхности в атмосфере воздуха и газовых средах при температуре свыше 550 °С.

Теплоустойчивость - частное понятие жаропрочности; обозначает свойство металла противостоять деформации и разрушению при механических нагрузках в области температур ниже 550 °С, когда еще не возникает интенсивного окалинообразования.

Ползучесть - свойство металлов медленно и непрерывно пластически деформироваться при статистическом нагружении, особенно при высоких температурах. Металл приобретает способность получать остаточные деформации («ползти») даже в тех случаях, когда действующие напряжения лежат значительно ниже его предела текучести (упругости) при данной температуре. Ползучесть складывается из явлений наклепа (упрочнения), вызываемого пластической деформацией под действием нагрузки, и разупрочнения, возбуждаемого отдыхом кристаллов и рекристаллизацией под действием температуры. Чем ниже температура рекристаллизации, тем при более низких ее величинах начинается ползучесть.

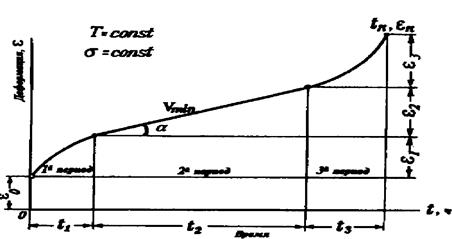

Испытания на ползучесть дают возможность получения ее кривой, представляющей графическое изображение зависимости деформации (e) от времени при постоянной температуре и неизменном напряжении e = f(t) (рис. 5), где e - деформации: e0 - начальная, полученная при наложении нагрузки, e1 - приобретенная в первом периоде, e2 - заработанная на втором этапе, e3 - полученная на третьей стадии.

Кривая ползучести металла, доведенного до разрушения, включает три периода: 1- ый - неустановившаяся ползучесть идет со значительной скоростью, но постепенно убывает; 2- ой - установившаяся ползучесть, имеет постоянную и минимальную для данных температур и напряжения скорость; 3-ий период - нарастающая ползучесть, которая протекает со все возрастающей скоростью, ведущей к разрушению; он отражает преобладание разупрочняющих металл факторов. Напряжения, приводящие к такому состоянию, исключаются из прочностных расчетов как опасные для прочности.

Рис. 5. Кривая ползучести металлов при заданной температуре

С уменьшением напряжений со значения s4 до величин s3, s2 и s1, степень первоначального растяжения, так же, как и последующее нарастание пластических деформаций, будет соответственно меньше, следовательно, отдаляется наступление третьего периода и удлиняется этап равномерной ползучести. Повышение температуры при той же величине растягивающихся усилий действует в обратном направлении (рис.2.10,б).

а

а

|  б

б

|

| Рис. 6. Зависимость кривой ползучести от уровня допустимых напряжений при условии: а) Т < 550 °С, б) Т > 550 °С |

Длительная прочность - сопротивление металлов разрушению от действия длительно приложенной статистической нагрузки, особенно при высоких температурах, характеризуется пределом длительной прочности.

Релаксация напряжений - происходящий под влиянием температуры, напряжения и времени процесс самопроизвольного снижения усилий в упругонапряженном изделии в условиях невозможности изменить величину суммарной начальной деформации (рис. 2.11). Релаксация наблюдается в затянутых болтах и шпильках.

Рис. 7. Релаксация напряжений во времени

при воздействии высоких температур

Она происходит примерно при тех же температурах и напряжениях, что и ползучесть. Их отличие заключается в том, что при релаксации напряжение s уменьшается при постоянстве суммарной начальной деформации, а при ползучести, наоборот, напряжение s постоянно, а деформация увеличивается. Релаксация наиболее интенсивно протекает в первые часы нагружения, после чего устанавливается относительно невысокая скорость деформирования. Соответственно различают два периода релаксации: первый, короткий с резким спадом напряжения и осуществляемый за счет диффузионных механизмов; и второй, значительно более длительный этап, выполняемый поворотом мозаичных блоков зерен.

При испытании на релаксацию напряжение в кольцевом образце создается путем вдвигания клина «К» в прорезь кольца и подсчитывается по формуле:

s = А·Е·D, (2.7)

где А - постоянная величина для данного образца, равная 0,000583 мм-1; Е - модуль нормальной упругости, кгс/мм2; D = Р – Р0 - изменение величины прорези кольца при вдвигании в нее клина, мм.

Основными характеристиками, используемыми для описания поведения материалов, зависимого от времени при высоких температурах, в энергомашииостроении являются: пределы длительной прочности sдл и ползучести sпл. Так предел длительной прочности – это напряжение, вызывающее разрушение при постоянной температуре и заданном ресурсе времени. В зависимости от времени, в течение которого данное постоянное напряжение вызывает разрушение, различают пределы длительной прочности s100, s500, s1000, s10000, s100000 и т. д. (индексы указывают время в часах, через которое произошло разрушение). В двойных логарифмических координатах зависимость предела длительной прочности от времени испытаний выражается прямой линией.

Рис. 8. Зависимость предела длительной прочности от времени испытаний

Предел ползучести sпл - напряжение, при котором остаточное удлинение достигает заданного значения при постоянной температуре и определенном временном ресурсе.

Данный параметр является базовой характеристикой расчетов на прочность при высоких температурах и заданных допустимых деформациях.

Зависимости между пределом длительной прочности и пределом ползучести не существует. Это совершенно различные параметры: предел ползучести регистрирует сопротивление пластической деформации, в то время как предел длительной прочности металла является характеристикой сопротивления металла разрушению. При относительно небольшом времени нагружения, например, 500 ч, предел длительной прочности конструкционной стали в два с половиной раза больше предела ползучести при данной температуре. При более длительных нагрузках соотношение этих параметров меняются.

Усталостью металлических материалов называют явление, характеризующееся возникновением трещины под действием циклической деформации, трещина растет и приводит к разрушению.

Циклическая деформация, обуславливающая высокотемпературную усталость, имеет характерную особенность, связанную с образованием субструктуры, как и однонаправленная деформация, т. е. ползучесть. Другой характерной особенностью является зернограничная деформация. В ходе циклической деформации с высокой скоростью, при которой не происходит заметной ползучести даже при высокой температуре, деформация идет как при низкой температуре.

При высоких температурах наблюдаются зернограничные трещины. Происходит межкристаллитное разрушение. Тот факт, что границы зерен служат источниками высокотемпературного усталостного разрушения, является одной из характерных особенностей высокотемпературного разрушения вообще.

В области высоких частот нагружения (v > 1 цикл/мин) наблюдается зависимость скорости распространения трещины только от частоты, на участке низких частот (v < 10-2 цикл/мин) – только от времени нагрузки.

Вопросы для самостоятельной работы. Механические свойства металлов и сплавов и методы их определения. Трещиностойкость. Испытания на усталость. Литература: Материаловедение. (Под общей ред. Б.Н. Арзамасова и Г.Г. Мухина) 3-е изд. переработанное и дополненное. М: Изд-во МГТУ им. Н.Э.Баумана, 2002.

Контрольные вопросы к лекции №4

- В чем отличие диаграммы условных напряжений от диаграммы истинных напряжений?

- Как можно измерить твердость материала?

- Как влияет температура на свойства материала?

- Что такое ползучесть?

- В чем состоит релаксация напряжений?