Химия және сыбайлас өнеркәсіп өндірістерінде ерітінділерді концентраттау (қоюландыру) үшін буландыру аппараттарын, сондай-ақ концентраттаудың қажетті дәрежесіне орай бірнеше буландыру аппараттарынан тұратын буландыру қондырғыларын қолданады. Осы мақсатта қолданылатын буландыру аппараттар қыздыру камерасынан және сепоратордан тұрады. Қыздыру камерасы бастапқы ерітіндіні қайнатуға арналса, сепоратор-буландырылған ерітіндіден бөлінген екіншілік буды бөліп алып жинауға арналған. Өнеркәсіпте қолданылатын буландыру аппараттары келесі белгілері бойынша топтастырылады: аппарат өсінің кеңістікте орналасуына қарай тік, горизонтал және сирек қиғаш; қыздырылу түріне қарай-бумен, газбен және жоғарытемпературалы жылутасмалдағышпен(май, даутерлі және т.б.) және электрлі қыздырумен; жылуды беру тәсіліне қарай қабырға арқылы (құбырлы, ирекқұбырлы, жейдешелі) және тікелей араластырылатын (батырылмалы оттықпен); циркуляциялану принципіне қарай – табиғи және жасанды (мәжбүрлі) циркуляцияланудағы; циркуляциялану еселігіне қарай-бірреттік және бірнешереттік.

1 суретте буланушы сұйықтың сұйық және бу фазаларының қозғалу сипатын, сондай-ақ олардың конструктивті ерекшеліктеріне негізделінген буландыру аппараттарының топтастырылу схемасы көрсетілген.

1 сурет. Тік буландыру аппаратының топтастырылу схемасы.

Буландыру аппараттарының негізгі түрлерінің схемалары.

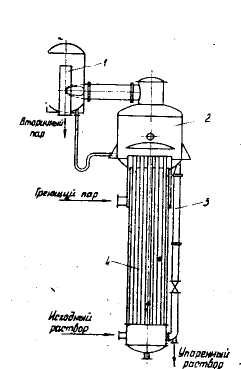

Өстес қайнатқышты және циркуляциялық құбырлы: 1-шашырандытұтқыш; 2-сепоратор; 3-қаңқа; 4-қайнатқыш құбырлар; 5-циркуляцияландыру құбырлары; 6-қайнатқыш.

Тасшығарылған циркуляциялық құбырлы: 1-центрдентебу шашырандытұтқыш; 2-сепоратор; 3-циркуляциялық құбыр, 4-қайнатқыш.

Өстес қайнатқышты және табиғи циркуляциядағы: 1-шашырандытұтқыш; 2-сепоратор; 3-тұтқыш; 4-қайнап көтерілу құбыры; 5-циркуляциялық құбыр; 6-қыздырушы камера.

Өстес қайнатқышты және мәжбүрлі циркуляциядағы: 1-сепоратор; 2-қыздыру камерасы; 3-циркуляциялық құбыр; 4-циркуляциялық сорап.

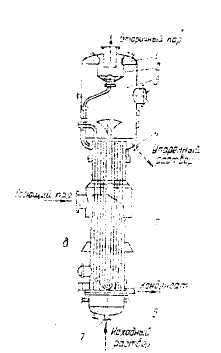

Өстес қайнатқышты және көтеріліп ағысты пленкалы: 1-екіншілік бу шығу келтеқұбыры; 2-шашырандытұтқыш; 3-сепоратор; 4-буланған ерітінді шығару келтеқұбыры; 5-қыздырғыш камера; 6-конденсат шығару келтеқұбыры; 7-балбұл ерітінді беру келтеқұбыры.

Тасшығарылған қайнатқышты және ағып түсуші пленкалы: 1-балғын ерітінді кірер келтеқұбыр; 2-буға арналған келтеқұбыр; 3-конденсат шығар келтеқұбыр; 4-екіншілік бу кірер келтеқұбыр; 5-буландырылған ерітінді шығар келтеқұбыр.

Бағыттыс ағынды роторлы: 1-сепоратор; 2-қаңқа; 3-бу жейдешесі; 4-ротор; 5-сыдырғыштар.

Ирекқұбырлы: 1-шашырандытұтқыш; 2-қаңқа; 3-ирекқұбыр.

Құбырлы буландыру аппараттары. Өнеркәсіптік технологияларда біршамакең таралғаны өстес немесе тыс шығарылған қыздыру камералы тік құбырлы буландыру аппараттары. Тыс шығарылған қайнатышты аппараттарды көбіктелуші ерітіндіні ерітінділер үшін қолданған жөн, өйткені құбырда тым қызған сұйық сепораторлық кеңістікке ауыса отырып негізінен өздігінен булана бастайды. Бұл кезде сұйық байыпты буланады, және де сапоратордың жеткілікті өлшемінде сұйық пен көпіршіктер бумен әкетілмейді. ГОСТ 11987-73 аппараттың қыздыру камерасының, сепораторының, құбырларының және жылуалмасу беті шамасының өлшемдік қатарын орнатады. Циркуляциялық құбыр мен қыздыру камерасы қималарының аудандарының қатынастарын 0,3-0,6 аралығында қабылдау ұсынылған. Жылдамдығын бәсеңдету, құбырлардың жергілікті қызып кетуін болдырмау үшін және оларды коррозиядан қорғау үшін буды құбыраралық кеңістікке берген жөн. Тұтқыштар мен циклондарда көпіршіктер будан будың қозғалу жылдамдығы мен бағытының күрт өзгеруінің нәтижесінде ажырайды.

Сұйықтың мәжбүрлі циркуляциалануындағы аппараттарда сұйық фазаүлкен жылдамдықта (2-3 м/с) қысым ықпалымен қозғалады. Қайнау аймағы құбырдың жоғарғы ұшында орныққан. Ерітіндінің құбырдағы үлкен қозғалу жылдамдығының нәтижесінде құбыр бетіндегі шөгіндінің қалыңдығы күрт азаяды. Бұл аппараттарды жылулық жүктелімдердің белгілі аралығындағы жағдай үшін қолданған жөн. Әсіресе, табиғи циркуляция қиынырақ жүретін тұтқыр сұйықтарды буландырғанда. Пленкалы буландырғыш аппараттарда ерітінді құбыр бетінде пленка түрінде қозғалады. Мұндай аппараттарда пленка жоғарыдан-төмен және төменнен-жоғары қарайғы ағыста қозғалады.

Төменнен-жоғары ағыста ерітінді құбырдың төменгі бөлігіне беріледі де қайнап көтеріледі. Бұл кезде ерітіндіні өзіменен елтіп әкететін бу көпіршіктері түзіледі. Бусұйықты эмульсия құбырдан шығады да, иілген қалақшалары бар сепоратордың бетіне соқтығысады. Осының нәтижесінде будың толық сепорациялануы орын алады. Мұнда осылайша ерітіндінің бір реттік циркуляциялануының нәтижесінде булану жұқа сұйық қабатында жүреді. Қайнату құбырының үлкен ұзындығында (5 м үлкен) сұйық пленкасының үзіліп құрғауы мүмкін, ал бұл жылуберу коэффициентінің құлдырауын бейімдейді.Жоғарыдан-төмен ағыстағы пленкалы буландырғышта қыздыру камера аппараттың жоғарғы бөлігінде, сепоратор төменгі бөлігінде орналасады. Болған ерітінді аппаратқа жоғарғы бөлігінен беріледі де, құбыр бетінде жұқа ерітінді қабығын түзе отырып төмен қарай ағып түседі. Екіншілік бу сепоратордың жоғарғы келте құбырынан шығарылса, буланған ерітінді төменгі келте құбырынан шығарылса, буланған ерітінді төменгі келтеқұбырдан шығарылады. Пленкалы аппараттар жоғары жылуберілу коэффициентіне ие, дегенімен де қалай болғанда да, үлкен жолберу қарқындылығы қамтамасыз етілмейді. Мұндай аппараттардың арасындағы біршама жетістікті конструкциясы, бұл ерітіндінің құбырда жылдам өтуіндегі бірреттік циркуляцияланушы аппарат. Бұл кезде үлкен температураға сезімтал ерітіндінің бүлінуінен сақтайды.

Пленкалы аппараттардың басты кемшіліктеріне жөндеуді күрделендіруші құбырдың елеулі ұзындығы, тұрақты сенімділікті қамтамасыз ете алмайтын және біркелкі концентрациядағы ерітіндіні алуға мүмкіндік бермейтін төмен аккумуляциялаушы қаблеттілігі.

Тұтқыр термоқұбылмалы ерітінділерді буландыруда қолданылатын пленкалы буландыру аппаратының бір түрі роторлы буландыру аппараты. Мұндай конструкцияда ерітінді аппараттың жоғарғы бөлігінен беріледі де, аппарат қаңқасының ішкі бетінде жоғарыдан-төмен бағытта жұқа қабық түрінде қозғала отырып, аппараттың жейдешесінеберілген жылутасмалдағышпенен (су, бу, дифенильді қоспа) қыздырылады. Аппараттың қаңқасында ағып түсіп келе жатқан ерітінді ротор қалақшаларыменен қозғалысқа келтіріледі. Ротордың шеңберлік жылдамдығы 2-3,5 м/с құрайды. Мұнда ерітінді қабығы центрдентебу күшіменен аппараттың ішкі қабырғасына ығыстырылады. Қабырғада түзілген пастаны роторқалақшалары сыдырып оның түбіне түсіреді де, сол жерден сыртқа шығарады. Аппарат жылуберілудің жоғары қарқындылығыменен сипатталады. Ерітіндінің аппаратта елеусіз болуы, уақыты (10-15 с) өнімнің жоғары сапасын қамтамасыз етеді. Әдетте бұл, термоқұбылмалы ерітінді үшін өте маңызды.

Мұндай аппараттың басты кемшілігіне, оның шағын қыздыру бетін, салыстырмалы аз өнімділігін, конструкцияның күрделілігімен жоғары құндылығын жатқызуға болады

Дегенімен де буландыру аппараттарының нақты жағдай үшін қабылдануы олардың келесі жалпылама талаптарды қанағаттандыруыменен түсіндіріледі: аппараттың шағын көлемі мен дайындалуына кеткен аз металл шығынындағы жоғары өнімділігі мен жылуберілу қарқындылығы; құрылысының қарапайымдылығы, пайдалану сенімділігі, жылуалмасу бетінің жеңіл тазалануы, қызмет көрсету мен жөндеудің қолайлылығы. Дегенімен де әрбір нақтылы жағдайда аппараттың конструкциясы мен конструктивті материалын қабылдауда буландырылушы ерітіндінің физика-химиялық және жылу-физикалық қасиеттері ескеріледі.

Осыған орай түрлі типтегі буландыру апппараттарының жемісті қолданылу аясын көрсетуге болады.

Кристаллданбайтын жоғары емес тұтқырлықтағы (8*10¯³ Па-с дейінгі) ерітінділерді буландыру үшін көпреттік табиғи циркуляцияланудағы тік аппараттарды қолданады. Бұл конструкциялардың ішіндегі біршама тиімдісі, бұл тыс шығарылған қыздыру камералы және тыс шығарылған қыздырылмайтын циркуляциялық құбырлары.

Үлкен тұтқырлықтағы (0,1 Па-с дейінгі) кристаллданбайтын ерітінділерді буландыруды мәжбүрлі циркуляцияланудағы аппараттарда атқарады, сирек-бағытта жоғарыдан-төмен ағатын пленкалы немесе роторлық аппараттарда.

Күшті көбіктелуші (көпіретін) ерітінді үшін төменнен-жоғары ағатын бағыттас ағынды тыс шығарылған қайнатқышы бар аппаратты қолданған жөн.

Жылуалмасу және буландыру аппараттарының жылуизоцияландырылуы.

400°С температураға дейінгі жағдайда жұмыс істейтін жылуалмасу және буландыру аппараттары үшін сырттай жылуизоциялауды қарастырады, және де бұл жылудың ысырапталуын азайтуға және қызмет көрсетуші персоналдардың күйіп қалуынан сақтайды. Қауіпсіздік техникасы шартынан алғандағы жылуизоляциялаушы қабат бетіндегі мүмкін температура 45°С құрайды. Осы мақсатта сыртқы жылулық изоциялау түрлерін қолданады: мастикалық-түрлі пішіндегі бетте келтіріледі; пішінделінген-бетте жақпада қатырылады немесе құрғақ қаланады; оралатын және төкпелі (плиталар, маталар, шнурлар, шыныматалық, қиыршықты, киіз); құрамалы-блокты-изоляциялануға тиісті бетте келтірусіз орнатылатын жіне бекітілетін. Изоциялық төсеме екі қабаттан тұрады: изоляциялаушы және қаптама қабаттан (қорғаушы). Жылуизоляциялық қабат үшін кең қолданылатын материалдар, бұл: асбесттік бұйымдар (γ = 200 - 500 кг/м³, t max – 273 К, λ - 0,12 RТ/м²*град), диатомдық күйдірілген бұйымдар (γ = 500 - 600 кг/м³, t max – 1173 К, λ-0,14 RТ/м²*град), көбікшаматтық бұйымдар (γ = 950 кг/м³, t max – 1623 К, λ- 0,3 RТ/м²*град), минералды мақта (γ =200 кг/м³, t max –873 К, λ-0,05 RТ/м²*град), шыныталшықтар (γ =200 кг/м³, t max – 723 К, λ- 0,042 RТ/м²*град). Жылуизоляциялық қабаттың қалыңдығын изоциялның бетіндегі берілген температура, немесе аппаратпенен ысырапталатын жылудың берілген шамасына, немесе тасмалдау барысындағы реогенттердің температурасын төмендетудің берілген шамасыбойынша есептеп анықтайды.

Жылуалмасу аппараттарын параметрлік есептеу.

Жылуалмасу және буландыру аппараттарды жобалау барысында жылулық, конструктивті және беріктіктік есептеулерді орындайды. Аппаратта жылулық есептеудегі негізгі мақсат, бұл жылутасмалдағыштың берілген шығыны мен температуралық жағдайдың берілген шамасында жылулық баланс және жылуберілудің теңдеулерін біріктіре шеше отырып жылуалмасу бетінің шамасын анықтау

Жылуалмасу аппараттарын конструктивті есептеу аппараттың негізгі конструктивті өлшемдерін анықтауменен түсіндіріледі, және де бұл кезде алғаш мәлімет ретінде аппараттың жылулық есептелуіндегі нәтижелер алынады.

Беріктіктік есептеулер барысында технологиялық процестің берілген параметрлеріндегі аппараттың сенімді жұмысы қамтамасыз етілетіндей өлшемдері анықталады.

Жылулық есептеу әдістемесі.

Жылуалмасу аппаратын жылулық есептеудің әдістемесі келесіні ескереді:

- аппараттың конструкциясын, оның негізгі өлшемдерін жылутасмалдағыштардың жылдамдықтарын, қозғалыс орындарын және т.с.с. қабылдау;

- жылулық жүктемелерді немесе жылутасмалдағыштар санынанықтау;

- процестің температуралық тәртіптерінің параметрлерін есептеу; - жылуберу коэффициентін анықтау;

- жылуалмасу бетінің ауданын анықтау. Жағдайдың толыққанды анықтығына қол жеткізу үшін жылулық есептеуді конструктивті және гидравликалық есептеулерменен байланыстыру қажет. Жобаланушы жылуалмасу аппаратының қабылданған конструкциясы процестің жоғары қарқындылығы мен тиімділігіне, конструкцияның қарапайымдылығымен жинақылығын, монтаждау мен жөндеудің қолайлылығын, жұмыс сенімділігі мен минимал өзіндік құнды қамтамасыз ететіндей технико-экономикалық тұрғыдан қабылданады. Аппараттағы жұмысшы орталар жылдамдықтары процестің қолайлы атқарылу жағдайын қамтамасыз ете алуы тиіс, дегенімен де гидравликалық кедергінің өсуі орын алмауы тиіс. Пайдалану тәжірибиесінде жылдамдықтарды қабылдаудың келесі нұсқамаларын басшылыққа алған жөн: сұйықтар мен ерітінділер үшін – 3 м/с дейін; газдар үшін қысымы мен температураларының шамасына қарай – 25 м/с дейін; конденсациялану барысындағы қаныққан булар үшін – 10 м/с дейін.

Орталардың қозғалыс орынын (құбырлы не құбыраралық кеңістіктегі) жылутасмалдағыштардың температурасы мен түріне, ластауының сипатына, гидравликалық кедергісінің шамасына және т.с.с. байланысты қабылдайды.

Тығыз тұнба түзуші затты мейілінше ішкі каналдарменен, ал конденсацияланушы құбыраралық кеңістікпенен жіберген жөн.

Аппараттың жылулық жүктемеленуі жылулық баланстар теңдеуімен анықталады. Мәселен, агрегаттың күші өзгермейтін жылутасмалдағыш үшін келесі өрнектерін қолданады:

Q=G1C1(t1' -t1')=G 2 С2 (t1'' - t1 '), (1)

мұнда Q – жылулық жүктеме, КRТ; G1, G 2 - жылутасмалдағыш шығындары, кг/сағ; C 1 С2