ВСТУП

Верстатник широкого профілю – фахівець, який обробляє деталі з металу і інших матеріалів на токарних, фрезерних, свердлувальних і шліфувальних верстатах.

Коротка історія професії:

Спеціальність виникла у зв'язку з необхідністю оперативного виготовлення невеликих партій деталей різної складності для ремонту верстатів і механізмів.

Поява більш досконаліших металообробних верстатів тісно пов’язана з організацією підприємств заводського типу. Значний вклад у розвиток верстатобудування вніс відомий механік Нартов А.К. У 30-х роках XVIIIст. Він сконструював верстат з механічним супортом.

Починається масовий випуск металорізальних верстатів.

В Україні до 1917 р. верстатобудування фактично не існувало. У 1913 році тут були вироблено тільки 65 металорізальних верстатів.

У 1924 р. в Одесі було організовано виробництво болторізальних, а згодом свердлильних верстатів; з 1926 р. у Лубнах почався випуск токарних верстатів. Організується випуск верстатів – автоматів у Києві, Житомирі, радіально-свердлильних – у Краматорську. І до цього часу ці міста є центрами вітчизняного верстатобудування.

Характер роботи:

Керуючись кресленням деталі, верстатник широкого профілю визначає послідовність її виготовлення. Підбирає необхідні для цього інструменти. Використовує довідники і проводить необхідні розрахунки. Вибирає режим різання, проводить наладку верстата, встановлює інструмент і заготовку, проводить обробку деталі. Вивіряє за допомогою оптичних приладів розміри деталі і якість її обробки. Використовує ручні інструменти, механічне устаткування (токарні, свердлувальні, фрезерні, шліфувальні верстати) і вимірювальні прилади.

Умови роботи:

Верстатник працює в закритому приміщенні, при хорошому освітленні, нормальній температурі повітря. Робота верстатника двозмінна, режим вільний. Тривалість робочого дня – 8 годин, для неповнолітніх – 6. Робота верстатника кваліфікується як праця середньої важкості. Вона добре механізована, виконувати її можуть як чоловіки, так і жінки. Працює верстатник, в основному, стоячи.

Заробітна плата верстатника залежить від кваліфікації і складності виконуваної роботи. На підприємствах, крім цього, діє система матеріального заохочення: премії за виконання виробничих планів, за хорошу якість продукції, за раціоналізацію і винахідництво та інші форми.

1.ОРГАНИЗАЦІЯ РОБОЧОГО МІСЦЯ

1.1. Організація робочого місця токаря

Під робочим місцем розуміється певний ділянка виробничої площі, на якій розміщені верстат та інші пристрої, необхідні для виконання роботи.

Робоче місце повинно бути організоване так, щоб токарю не потрібно робити зайвих рухів, які, крім непродуктивної втрати часу, викликають додаткову стомлюваність.

Велике значення має розташування предметів на робочому місці: все, що робітник бере правою рукою, повинно знаходитися праворуч, а предмети, які беруться лівою рукою,- зліва; все, що частіше потрібно, повинно знаходитися ближче.

Кожен вживається предмет повинен мати своє постійне місце. Це створює звичні рухи та автоматизм у роботі, виключає втрату часу на пошуки предмета.

На робочому місці, крім верстата, повинні бути встановлені інструментальна тумбочка для зберігання пристосувань, інструментів, обтиральних і мастильних матеріалів та інших необхідних предметів; підставка з ящиками для заготовок і готових деталей; дерев'яна решітка для захисту ніг токаря від стружки і вогкості.

Організація робочого місця залежить від характеру виконуваних робіт, однак можна рекомендувати типову планування, яка в більшості випадків є найбільш зручі~ співай для токарів-універсалів.

Зліва від робочого приблизно на відстані витягнутої руки і 300 мм від верстата розташовується інструментальна тумбочка / з планшеткой 2 для робочого креслення. Праворуч на такому ж відстані встановлюється трехполочная підставка для 6 ящиків 5 із заготовками і готовими деталями і для великих пристосувань. Позаду верстата на зручному для робочого відстані закріплюється на кронштейні планшетка 3 для контрольно-вимірювальних інструментів. Лоток 4 для ключів встановлюється праворуч на станині при необхідності його можна перенести на підставку 6). Перед верстатом на підлозі знаходиться дерев'яна решітка 7,

Велике значення для економії часу має розташування предметів в тумбочці. Для кожного виду інструментів і пристосувань у ній відводиться спеціальний ящик. У верхньому ящику рекомендується зберігати вимірювальні інструменти, нижче в декількох ящиках розташовуються різці по типами та інші ріжучі інструменти, дрібні пристосування і ключі. У самому нижньому відділенні поміщаються обтиральні матеріали, маслянка, щітка, гачок для видалення стружки. При цьому важливо, щоб встановлений порядок підтримувався постійно.\

Не менше значення має розташування підставки з заготовками і готовими деталями на робочому місці. Токар більшу ч^сть робіт виконує з установкою заготовок у патроні і перенесення їх виробляє правою рукою. Тому для виключення зайвих русі підставку більш зручно встановлювати праворуч від токаря.

Продуктивність роботи токаря багато в чому залежить від правильного обслуговування робочого місця, яке включає: 1) своєчасне забезпечення виробничим завданням, технічною документацією, заготовками, інструментами і пристосуваннями; 2) виробничий ннструктаж; 3) технічний контроль за якістю обробки деталей і приймання їх після виготовлення; 4) догляд sa верстатом і періодичний ремонт; 5) підтримання на робочому місці належної чистоти і порядку.

Обслуговування робочого місця залежить від організації виробництва. В умовах виготовлення деталей невеликими партіями завдання-на ряд, робоче креслення, виробничий інструктаж про порядок виконання даної роботи та заготовки робітник отримує на початку зміни від майстра або розподільника.

Пристосування, ріжучі та вимірювальні інструменти систематичного користування постійно зберігаються в інструментальній тумбочці на робочому місці і по мірі зносу періодично списуються і замінюються новими в установленому порядку. Для виконання конкретної роботи відсутні інструменти і пристосування токар отримує в інструментально-роздавальній комори.

Працівники технічного контролю обслуговують робоче місце протягом всієї робочої зміни, виконуючи періодичну перевірку оброблюваних деталей з метою попередження шлюбу, а також контроль і приймання остаточно виготовлених деталей.

Усунення випадкових пошкоджень, планові огляди і ремонти верстата виробляються прикріпленими до ділянки слюсаря - мі-ремонтниками та електриками.

Щоденний догляд за верстатом, дотримання чистоти і порядку на робочому місці ставиться в обов'язки самого робітника.

1.2. Організація робочого місця фрезерувальника

Робоче місце - частина виробничої площі, оснащена обладнанням, інструментами і пристосуваннями, необхідними для виконання виробничого завдання.

Основним обладнанням робочого місця фрезерувальника є один або декілька фрезерних верстатів. До складу допоміжного обладнання та оснащення робочого місця фрезерувальника входять:

-комплект технологічного оснащення (пристосування, ріжучий, вимірювальний та допоміжний інструмент) постійного користування;

-комплект технічної документації, що постійно знаходиться на робочому місці (інструкції, довідники, допоміжні таблиці тощо);

На 18 наведено приклад типової планування робочого місця фрезерувальника-універсала. Близько вертикально-фрезерного верстата 3 розташовані: праворуч - інструментальний шафка 5 і зліва - ящики для заготовок 2 і оброблених деталей 1. У ящиках для оброблених деталей передбачені перегородки для роздільного зберігання деталей. Захисний екран 4 охороняє верстатника від стружки.

Нижче наводяться деякі рекомендації з організації робочого місця:

-на робочому місці не повинно бути нічого зайвого;

-робоче місце повинно утримуватись в чистоті;

-кожен предмет треба класти на одне і те ж відведений для нього місце. При цьому ті предмети, якими доводиться користуватися частіше, варто розташовувати ближче предметів, якими доводиться користуватися рідше;

-креслення деталей, операційні карти, робочі наряди і т. п. повинні бути вивішені на спеціальній підставці, розташованої на робочому місці;

-заготовки не повинні захаращувати робоче місце фрезерувальника. Їх потрібно складати на спеціально відведені стелажі. Готові деталі укладають в пересувну тару і відвозять у міру їх накопичення;

-проходи між станками повинні бути вільними;

-на підлозі навколо верстата не повинно бути патьоків та крапель масла.

Система трубопроводів у місцях з'єднань повинна бути щільною;

слід своєчасно очищати верстат від стружки.

Перед початком роботи фрезерувальник зобов'язаний:

-перевірити справність верстата і наявність заземлення, змастити його згідно з інструкцією.

-переконатися в правильності наладки верстата.

Під час роботи фрезерувальник повинен:

-суворо дотримуватися встановленої настроювання верстата на заданий режим;

-деталі, інструменти і пристосування класти тільки на свої місця і використовувати тільки за прямим призначенням;

-не класти ріжучий і вимірювальний інструмент, ключі, заготовки і деталі на робочі поверхні верстата. Працювати тільки справним, добре заточеним інструментом;

-стежити за міцністю кріплення оброблюваних заготовок, інструменту та пристосувань;

-не здійснювати вимірювань і не змітати стружку при роботі верстата;

-стежити за правильним підведенням охолоджуючої рідини в зону різання;

-економити електроенергію, не допускати роботу верстата вхолосту;

-обов'язково вимикати верстат при відході від нього навіть на короткий час, при перервах у подачі електроенергії, прибирання і змащенні верстата, а також при закріпленні і вимірі оброблюваної заготовки.

По закінченні роботи фрезерувальник повинен:

-вимкнути верстат, здати оброблені деталі, очистити верстат від стружки, а інструменти прибрати в шафу. При двох - або тризмінної роботі верстат прибирають і складають замінника; необхідно повідомити своєму наступнику і майстру про помічені недоліки в роботі верстата.

1.3. Організація робочого місця оператора верстатів з ПК

Робоче місце оператора являє собою окремий виробничий ділянку, закріплений за одним робочим або за бригадою робітників. Раціональна організація робочого місця підвищує ефективність використання верстатів з ЧПУ і сприяє виконанню роботи на них c найменшими витратами праці. Основними факторами, що впливають на організацію робочого місця, є технологічний процес і організація виробництва, а також система забезпечення робочого місця заготовками, технічною документацією, інструментом, пристосуваннями і ремонтообслужіваніем обладнання.

Перш за все робоче місце повинно забезпечуватися необхідною кількістю заготовок, інструменту та пристосувань для безперебійної роботи протягом зміни. Площа робочого місця повинна бути такою, щоб, з одного боку, вона гарантувала оптимальні умови праці, а з іншого - була б економічно доцільною.

Перед початком роботи оператор повинен:

• перевірити працездатність верстата, а для цього за допомогою тест-програми проконтролювати роботу пристрою ЧПУ і самого верстата, переконатися в подачі мастила, в наявності масла в гідросистемі, перевірити роботу обмежують упорів;

• перевірити надійність закріплення пристосувань та інструментів, відповідність заготовки вимогам технологічного процесу, відхилення від точності настройки нуля верстата (не повинно перевищувати норму); відхилення по кожній з координат, а також биття інструмента в шпинделі верстата;• перед початком роботи за програмою включити автомат «Мережа», встановити заготовку і закріпити її, ввести в УЧПУ керуючу програму, заправити магнітну стрічку або перфоленту в пристрій, що зчитує, натиснути кнопку «Пуск» і обробити першу заготовку за програмою. Перевірити якість обробки першої заготовки на відповідність кресленням Не допускається встановлювати і обробляти на верстаті заготовки, маса яких перевищує допустиму масу, зазначену в паспорті верстата. Габаритні розміри і планування приміщень повинні забезпечувати вільний доступ до всіх вузлів і пристроїв верстатів з ПК під час їх роботи.2. ТЕХНОЛОГІЧНА ЧАСТИНА

2.1. Призначення та короткий опис деталі

Штуцер в перекладі з німецької мови означає «коротко обрізати». Призначений він для кріплення і з'єднання різних деталей до різноманітних ємностей і трубопроводів, при монтуванні рідинних або газових перетворюють і передавальних систем. Це незамінна деталь серед безлічі сантехнічних елементів, один з різновидів патрубків, що представляє собою коротку трубку з різьбленням. Штуцер забезпечує простоту і надійність монтажу. Патрубки різняться за призначенням. Їх ділять на два види - з різьбленням всередині (називаються «патрубки з гайкою») і зовні - це і є штуцери. У приварного штуцера другий кінець має форму, яка дозволяє приєднувати інші деталі. Для прикручування до ємностей використовують штуцери з різьбленням, розміщеної на обох кінцях. Часто професіонали скорочують назви «штуцер» і «гайка», вживаючи абревіатури ГШШ або ГШГ. Кращий матеріал для виготовлення якісного штуцера - легована сталь.Для чего предназначен штуцер? Как правило, эта крепежная деталь служит для обеспечения выпуска любой жидкости или газа - из какой-либо емкости или же ответвления от трубопровода. Один конец штуцера, который не имеет

резьбы, приваривают к трубопроводу (либо баку), а на второй конец, с резьбой, прикручивают вентиль (либо трубопровод). Довольно часто штуцер применяется для крепления манометра - прибора для измерения давления газа или жидкости. Штуцер также используют для спуска избыточного давления. К нему подсоединяют и вентиля, и запорные краны. Допустимое давление - 16 МПа. Штуцеры приварные делят на несколько видов, в

зависимости от применения: угольники-отводы, тройники, крестовины. Штуцеры имеют различные диаметры, регламентированные ГОСТами, а

также разное резьбовое исполнение.

2.2.Вибір заготовки

Заготівлю для даної деталі можна отримати з прокату. Вибір способу можна пояснити наступними факторами:Сучасна класифікація прокату поділяє його, на прокат листовий і сортовий. Проводиться сортовий прокат з вуглецевої сталі або низьколегованої. Сортовий прокат підрозділяється на: прокат круглий, смуга сталева, сортовий фасонний прокат, арматура, шестигранник, квадрат, рейки, балки, швелери... Коло відноситься до простого сортовому прокату.В останні роки гарячекатаний коло користується підвищеним попитом. З нього теж роблять забори, декор сходів, огорожі балконів. У машинобудуванні коло сталевий, великої кількості марок різних сталей, затребуваний для виготовлення деталей механізмів. По суті - це сталевий пруток круглий в поперечному перерізі. Поставляється в прутках і мотках. Отримати заготовку з прокату можливо, т. К. Вона виготовляється зі сталі 45, і розміри деталі дозволяють вибрати заготовку з стандартного прокату. За стандартом на «Прокат сталевий гарячекатаний круглий», ГОСТ 2590-88 диаметр заготовки становить 42 мм.2.3.Матеріал для виготовлення деталі

Деталь «Штуцер» виготовлена зі сталі 45. Це конструкційна, якісна сталь, де:

Сталь 45:

Сталь - конструкційна вуглецева якісна сталь.45 - 0,45% вуглецюЦя марка застосовується у всіх видах промисловості, де від деталей потрібна підвищена міцність. З стали 45 Виготовляю всілякі вали, шестерні, циліндри і т.п. деталі, для яких першочерговим є максимальна надійність і зносостійкість. Цей сплав дуже функціональний і не дорого. Вироби зі сталі 45 здатні витримувати часті перепади температур, в тому числі в проміжку від 200 до 600 ° С. Також ця марка стали володіє високим межею витривалості. Безумовно, є в стали 45 і недоліки

Одним з основних недоліків стали 45 є її трудносваріваемость і погана оброблюваності (сталь дуже жорстка). Також, НЕ Маючи в своєму складі таких легирующей елементів, як нікель і хром, вона (як і інші подібні стали) схильна до корозії. Сталь 45 виробляється в колах, листах, квадратах, трубах.

Стали, з якіх виготовляють деталі, Вузли машин, Механізми, будівельні конструкції, газ и нафтогону, зброю и військову техніку, обробні верстати, Екскаватор, морські судна, побутову техніку та много Іншого, назіваються конструкціоннімі.

Ці стали, в свою чергу поділяють на кілька великих груп:• покращувані конструкційні стали;

• цементуемие конструкційні стали;

• пружинно-ресорні стали;

• пружинно-ресорні стали;

• стали для підшипників кочення;

• автоматні стали;

• будівельні стали.

Таблиця 2.1

Характеристика матеріалу сталь 45

| Марка: | |

| Заменитель: | 40Х, 50, 50Г2 |

| Классификация: | Сталь конструкционная углеродистая качественная |

| Применение: | вал-шестерни, коленчатые и распределительные валы, шестерни, шпиндели, бандажи, цилиндры, кулачки и другие нормализованные, улучшаемые и подвергаемые поверхностной термообработке детали, от которых требуется повышенная прочность. |

| Зарубежные аналоги: |

Таблиця 2.2

Химічний склад матеріалу 45 в %

ГОСТ 1050 - 88

| C | Si | Mn | Ni | S | P | Cr | Cu | As |

| 0.42 - 0.5 | 0.17 - 0.37 | 0.5 - 0.8 | до 0.3 | до 0.04 | до 0.035 | до 0.25 | до 0.3 | до 0.08 |

2.4. Вибір технологічних баз

Усі поверхні деталі в загальному випадку можуть бути розділеними на дві групи:

– такі, що не підлягають обробці після виготовлення вихідної заготовки;

– такі, що підлягають обробці з заданою точністю.

Точність і взаємне розміщення поверхонь першої групи між собою забезпечують методом виготовлення вихідної заготовки.

Точність взаємного розміщення поверхонь першої і другої груп між собою досягають шляхом правильного вибору технологічних баз.

Технологічні бази поділяють на чорнові та чистові. Існують певні правила для їх призначення.

Чорнові бази – бази, які використовують на першій механічній операції.

Ці бази призначені для підготовки чистових баз. Чорнові бази використовують тільки один раз, на першій технологічній операції. При їх виборі потрібно враховувати такі принципи:

- якщо у деталі є поверхні, що не підлягають обробці, то їх потрібно застосовувати для чорнових баз;

- за чорнові бази не можна брати поверхні рознімання штампів, такі, що мають ливники й інші особливості заготовок;

- за чорнові бази потрібно брати поверхні, на яких передбачений мінімальний припуск.

Чистові бази - бази, що використовуються для чистової обробки.

При їх виборі потрібно враховувати такі принципи:

– чистові технологічні бази повинні по можливості бути елементами деталі, що є її основними конструкторськими або вимірювальними базами

(принцип суміщення баз).

– чистові бази повинні забезпечувати обробку заготовок на різних технологічних операціях без зміни баз (принцип постійності баз);

– якщо таких поверхонь у деталі немає, то створюють штучні чистові бази (центрові гнізда, штучні приливки тощо).

Обробка деталі «Штуцер» починається з вибору чорнової бази. В якості чорнової бази я обираю поверхню 42 мм.

ТЕХНОЛОГІЧНИЙ МАРШРУТ

2.5. Розробка технологічного маршруту и технологічного процесу

Установ А

Встановити деталь в три кулачковий патрон.

1. Точити торець

Різець прохідний відігнутий - ВК8

2. Точити Ø 38±0.05, L- 74 мм

Різець прохідной прямий Т5К10 ЩЦ-І, ЩЦ-ІІ

3. Точити Ø 28h9 L- 64±0.3

Різець прохідний упорний - Т5К10; ЩЦ-І, гладка калібр- скоба

4. Центрувати торець

Свердло центровочне, Р18

5. Свердлити отвір Ø 13.5 L-92 мм (припуск 0.5 по таблиці на зенкеровання)

Свердло Ø 13.5 - Р18, ЩЦ-І

6.Зенкеровати отвір ø 17.5 L-55±0.39 (під нарізання різьби М20, Р2,5)

Зенкер ø17.5, Р18- ЩЦ-І

7. Зенкувати фаску 1,5х 450

Зенківка, Р18

8.Нарізати різьбу М20, L-40

Мітчик М20, Р18, різьбова калібр-пробка

9.Відрізати заготовку, L-92 мм

Різець відрізний Т5К10, ЩЦ-І

Установ Б

Перевстановити деталь в три кулачковий патрон та закріпити її.

1. Точити торець L-90 ±0.3

Різець прохідний відігнутий ВК8, ЩЦ-І

2. Точити Ø19.8 L-16 (під різьбу М20)

Різець прохідний упорний, Т5К10, ЩЦ-І

3. Точити фаску під нарізання резьби М20

Різець прохідной отогнутий, ВК8

4. Нарізати різьбу М20-8g

Плашка М20-Р18, різьбова калібр-кільце, різьбомір

5. Зенкерувати отвір Ø 14+0.05

Зенкер Р18, ЩЦ-ІІ

Установ В.

Перевстановити деталь на вертикально - фрезерний верстат і закріпити її на делільній головці

1. Фрезерувати шестигранник на Ø 38 в размер 30

Фреза кінцева Ø34, Р18, ЩЦ-І

Контроль. Перевірити всі розміри деталі на їх відповідність розмірам за кресленням.

Характеристика обладнання

Обробка деталі «Штуцер» ведеться на двох металообробних верстатах:

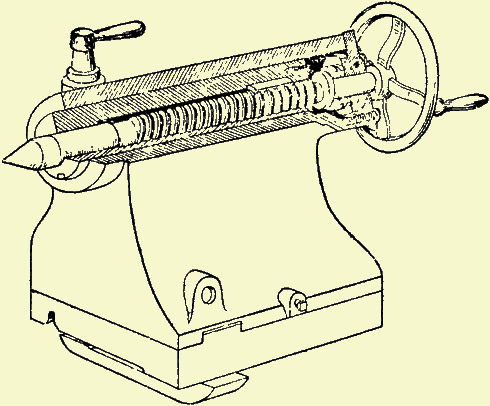

- токарно- гвинторізний верстат 16К20

- вертикально – фрезерний 6Р11

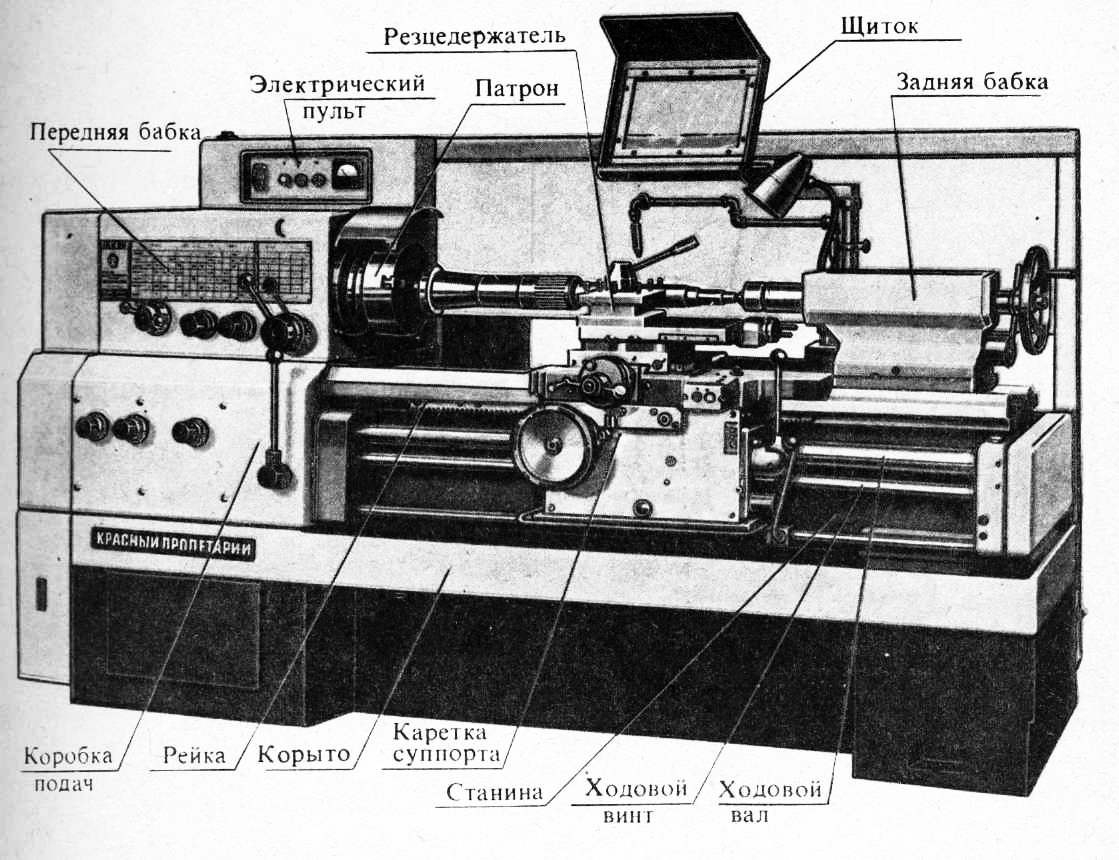

Характеристика токарно- гвинторізного верстату 16К20

Токарно-гвинторізний верстат 16К20 що випускається московським заводом «Червоний пролетар» ім. Єфремова, призначений для виконання різних токарних і різенарізальних робіт, швидкісного різання «сирих», загартованих, а також важкооброблюваних матеріалів (нержавіючих і жароміцних сталей) в умовах одиничного і серійного виробництва.

Технічна характеристика токарно-гвинто-різьбленого верстата 16К20

Найбільший діаметр оброблюваної заготовки мм;

над станиною.400

над поперечними санчатами супорта 220

Відстань між центрами (РМЦ) 710100014002000

Число частот обертання шпинделя 24- (22 різні значення)

Межі частот обертання шпинделя, об /хв.125-1600

Межі подач, мм /об:

поздовжніх.005-28

поперечних 0025-14

Кроки нарізають різьблень:

метричної, мм 05-112

дюймової, число ниток на 1 "56-05

Потужність електродвигуна головного приводу, кВт 75; 10

Габаритні розміри верстата, мм: 24702760

довжина 31603760

висота 1470

ширина 1195

Маса верстата (РМЦ 1000 мм), кг 3000

Ріс.2.1 Токарно- гвинторізний верстат 16К20

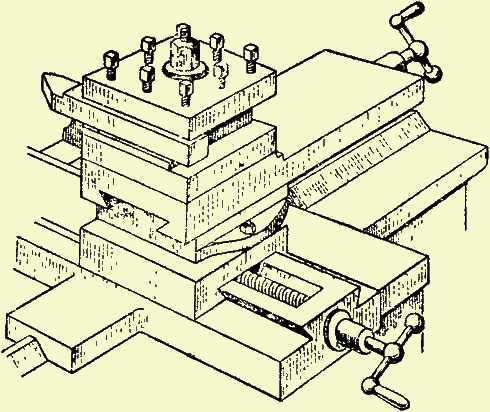

Характеристика вертикально – фрезерного верстату 6Р11

Ріс.2.2 Вертикально – фрезерний верстат 6Р11

Верстати моделі 6Р11 призначені для обробки плоских і фасонних поверхонь циліндричними, торцевими і кінцевими фрезами в умовах індивідуального і дрібносерійного виробництва.

Розміри робочої поверхні стола, мм: 1000 х 250Наибольшее перемещение стола, мм:

Поздовжнє не менше 630

Поперечний не менше 200

Вертикальне не менше 360

Переміщення столу на один поворот лімба, мм:

Поздовжнє і поперечне 6

вертикальне 3

Відстані від торця шпинделя до столу (найменше - найбільше), мм 50 - 440

Найменша відстань від задньої кромки столу до вертикальних напрямних станини не більше, мм 45

Відстань від осі шпинделя до вертикальних напрямних, мм 285 електродвигун шпинделя

Число оборотів, об / хв 1400

Потужність, кВт 5,5

електродвигун подачі

Число оборотів, об / мін1400

Потужність, кВт 1,5

Габаритні розміри верстата, мм (довжина х ширина х висота) 1480 х 1990-х 1970

Маса верстата, кг 2360

2.7. Вибір інструменту:

-ріжучого

- різець прохідной відігнутий, ВК8

- різець прохідной прямий, Т5К10

- різець прохідной упорний, Т5К10

- різець відрізний, Т5К10

- свердло центрувальне, Р18

- свердло Ø 13.5 Р18

- свердло Ø 17.5 Р18

- зенкер Р18

- мітчик М20 Р18

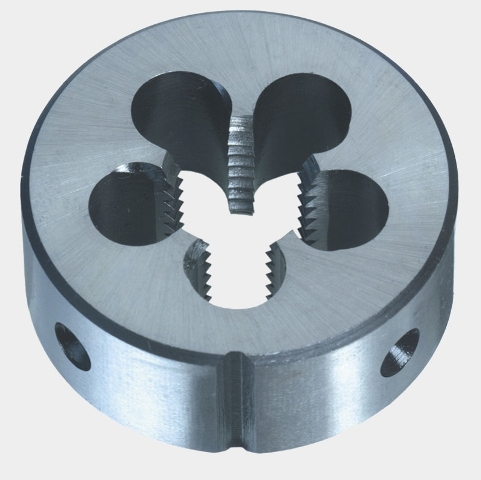

- плашка М20-Р18

- зенкер Р18

- фреза кінцева, Ø34 - Р18

Ріс.2.3 різець прохідной отогнутий ВК8

Ріс.2.4 різець прохідной прямой Т5К10

Ріс.2.5 сверло центровочное Р18

Ріс.2.6 сверло 13.5 Р18

Ріс.2.7 зенкер Р18

Ріс.2.8 мітчик М20 Р18

Ріс.2.9 різець отрезной

Ріс.2.10 фреза концевая Р18

Ріс.2.11 плашка М20-Р18

Ріс.2.12 зенкер Р18

-вимірюючого

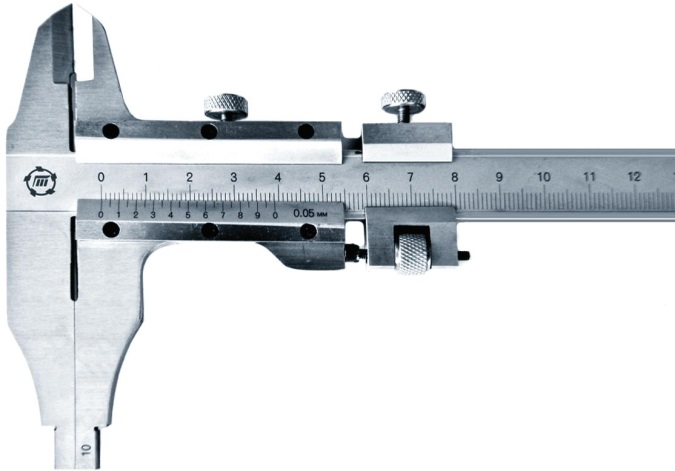

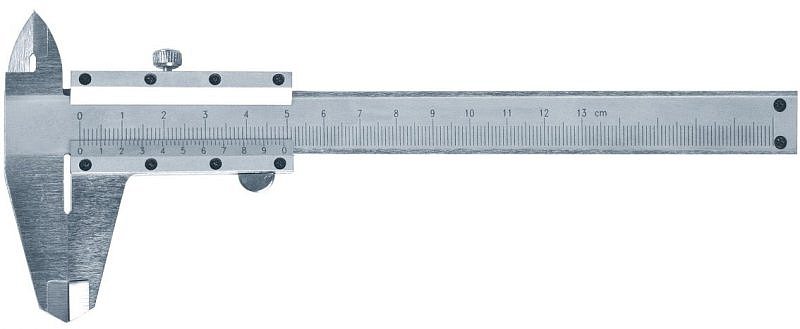

- ЩЦ-І

- ЩЦ-ІІ

- різьбова калібр-пробка М20

- різьбова калібр-кільце

- різьбомір

- гладка калібр- скоба 28h9

Ріс.2.13 ЩЦ-І

Ріс.2.14 ЩЦ- ІІ

-допоміжного

- Патрон

Патрони токарські самоцентрувальні трикулачні (патрони комплектуються тільки рейками). Призначені для установки на універсальні токарні, револьверні, внутрішньошліфувальні верстати, ділильні головки і різні пристосування.

Ріс.2.15. Патрон токарний

У потужних швидкісних верстатів, якими оснащені наші заводи, шків замінений коробкою швидкостей. З протилежного боку станини знаходиться задня бабка, яка утримує правий кінець деталі при обробці в центрах. У верхній частині корпусу задньої бабки знаходиться піноль, що рухається вліво і вправо за допомогою маховика з гвинтом і гайки.

В конічний отвір в передній частині пиноли вставляється центр. У разі потреби сюди ж можна встановлювати свердла, розгортки та інший інструмент. Задню бабку можна пересувати по напрямних станини, встановлюючи її на потрібну відстань, залежно від розмірів оброблюваної деталі.

-Задня бабка

Ріс. 2.16. Задняя бабка

Між передньою і задньою бабками поміщається супорт з резцодержателем. Нижня частина супорта, звана кареткою або поздовжніми санчатами, ковзає по напрямних станини, переміщаючи різець вздовж оброблюваної деталі.

-Різцетримачі

Ріс 2.17 Резцедержатель

Поперечний рух різця здійснюється за допомогою поперечних санчат, у верхній частині яких міститься поворотна частина супорта. Вона, як і станина, має напрямні, по яких рухаються верхні санчата супорта з резцедержателем.

Різцетримач може бути влаштований по-різному, і це залежить від величини навантаження, що діє на різець. На наступному малюнку зображено резцедержатели, що вживаються для легких і середніх робіт

РОЗРАХУНКОВА ЧАСТИНА

3.1. Розрахунок допусків

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно нулевой линии, соответствующей номинальному размеру.

1. 64±0,3

Dnom=64

Dmax=64.3

Dmin=63.97

T=0.6

2. 90±0,3

Dnom=90

Dmax=90.3

Dmin=89.7

T=0.6

3. 55±0,3

Dnom=55

Dmax=55.3

Dmin=54.7

T=0.6

4. 14-0,05

Dnom=14

Dmax=14.05

Dmin=14

T=0.05

H9

28-0.052

Dnom=28

Dmax=28

Dmin=27.948

T=0.052

6. 38±0,05

Dnom=38

Dmax=38.05

Dmin=37.95

T=0.1

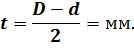

3.2. Розрахунок режимів різання

Для обробки деталі «Щтуцер» необхідно вибрати діаметр заготовки, його обираємо згідно припусків на чорнове обточування валів із проката. Припуск обирається на габаритні розміри деталі: найбільший діаметр і наібільша довжина.

За обраним припуском ми обираємо діаметр заготовки за формулою:

D=d+h, мм

D-діаметр заготовки, мм

d- діаметр готової деталі, 38 мм

h- величина припуску, 4 мм

D=d+h=38+4=42 мм

Отриманий діаметр заготовки ми порівнюймо із значенням державного стандарту «Прокат сталевий гарячекатаний круглий», ГОСТ 2590-88. Диаметр заготовки становить 42 мм.

-на токарну обробку

1.Визначити глубину різання

D- діаметр оброблювальної поверхні, мм.

d-діаметер обробленої поверхні, мм

t-глубина резания, мм

L1=1 мм. L2= 0,5 мм.

L- позначення переходів

2. Вибір подачі

ST= 0,4-0,5

Корегуємо за паспортом верстату

ST- подача по таблице S n=0,4об/мин

3. Вибір та разрахунок швиткості різання

3.1 Вибір швидкості різання

Vt=166 м/мин

Vt –швидкість подачі за таблицями

Розрахунковову швидкості визначаємо з разрахунком поправочних кофіцієнтів за формулою

Vp= Vt ∙ K1∙ K2 ∙ K3 ∙ K4 ∙ K5 К6

K1=1,3

K2=1

K3=1

K4=1

K5=0,8

К6=1,2

K1-характеризує групу оброблювального матеріалу

K2-коефіцієнт стану оброблюваної поверхні

K3-коефіцієнт, залежний від кута в плані

K4-стійкість різального інструменту

K5- діаметр розточу ванного отвору

К6- отношение малого диаметра d к большому D во время поперечного сечения, отрезания и точения кольцевых канавок

Vp= 166 ∙ 1,3∙ 1 ∙ 1 ∙ 1 ∙ 0,8 ∙ 1,2=207 м/хв

Vp=207м/хв.

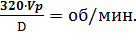

4.Розрахунок та корегування частоти оберту шпинделя

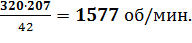

Np=

Np=

Np =1577 об/хв

VД=  =

=  =200 м/мин

=200 м/мин

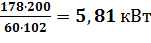

5.Разрахунок споживаної потужності

N=

Pz-сила різання, м/хв

VД-дійсна швиткість різання, м/хв

P z= K∙t∙S

K=м/с.

К-коэфіціент сили різання

Різання К =178кг/ии

P z= 178∙1,75∙0,4=124,6

N p =

Потужність по приводу при п= 1400об/хв

Np =10 квт

ȵ=  =

=

100%= 58,1= 58%

100%= 58,1= 58%

Висновок: при обробці заготовки ø 40 мм потужність верстату 16К20 використовується на 58%

-на фрезерну обробку

Фрезерування шестигранника ведеться на вертикально - фрезерному верстаті 6Р11 з установкою в центрах діліьної головки. Перед початком обробки необхідно вибрати діаметр фрези.Виберемо для обробки граней шестіграніка кінцеву фрезу діаметром 40 мм, з числом зубів 4, матеріал фрези - швидкорізальна сталь Р18.

Режими різання на фрезерування шестигранника виберемо за відповідною таблицями довідника.

Таблица 2.3.

Режими різання на обробку шестгранника

| Оброблюваний матеріал | Ширина фрезеровуння | Подача Sz | Глубина Фрезерування t мм | Скорость V-м/мин | Частота вращенія шпинделя n-об/мин | Мощность N,кВт |

| Сталь 45 | 0,1 | 5,5 |