Практическая работа № 1

Тема: Прослушивание двигателя, проверка работы его систем по встроенным приборам.

Цель: Практическое приобретение учащимися навыков и умений производить контрольный осмотр и прослушивание работы двигателя; определять и устранять по внешним признакам диагностическим параметрам неисправности и отказы; регулировать минимальную частоту вращения коленчатого вала; измерять содержание СО в отработавших газах.

Теоретические основы

Все виды технического обслуживания автомобиля включают контрольно-диагностические работы, где контрольный осмотр двигателя является их составной частью и должен выполняться квалифицированно, в полном объеме и отвечать требованиям технического контроля (РД-200-РСФСР-15-0179—83).

Входной контроль

по сборнику вопросов (блок I).

Инструктаж по технике безопасности.

Инструкция № 075.

Оборудование

1.Стетоскоп.

2.Прибор Э216М.

3.Наборы инструмента автослесаря.

4. Схемы; инструктивные карты.

5. Газоанализатор.

6. стробоскопы.

7. Автотестеры.

Программа работы

Лабораторная работа выполняется на рабочих местах, оборудованных стендами с действующими карбюраторными двигателями моделей ЗМЗ (ЗИЛ), имеющих различную степень технического состояния и установленных стационарно. Необходимо на рабочих местах иметь набор контрольно-диагностических приборов: Э216М, стетоскопы, газоанализаторы, стробоскопы, авто тестеры (см. табл. 1.2).

Прибор Э216М — электронный измеритель эффективности работы цилиндров 4-тактных карбюраторных двигателей (рис. 3).

Работа прибора заключается в измерении снижения частоты вращения коленчатого вала двигателя при поочередном отключении каждого цилиндра и сравнении с допустимой —25%-ной величиной. Прибор состоит из высокочувствительного измерителя снижения числа оборотов и электронного выключателя зажигания в проверяемом цилиндре. Прибор может быть использован в качестве тахометра.

Стетоскоп—прибор, позволяющий определить вибрацию деталей в соединениях узлов и механизмов автомобиля за счет преобразования механических колебаний в звуковые.

Для диагностирования двигателя применяются стетоскопы электронные и акустические. Электронные стетоскопы высокой чувствительности работают в диапазоне частот 200—5000 ГЦ и позволяют определять изменения сопряжении деталей не в стадии предельных зазоров. На рис. 4 показан электронный стетоскоп, представляющий собой 2-транзисторный усилитель низкой частоты с пьезокристаллическим датчиком и элементами питания, смонтированными в корпусе, который имеет гнезда для подключения телефона и щупа-искателя. Тип прибора — переносной, питание — батарейное, напряжение.6 В, телефон — ТМ2М.

измерением СО и СО2 за счет сравнения прохождения инфракрасных лучей (от двух накаленных спиралей с фокусировкой параболическими зеркалами) в камерах со свободным воздухом и исследуемой газовой смесью. Количественные измерения СО и С02, основаны на поглощении инфракрасного теплового излучения.

Состав и порядок выполнения работы. Под технологией диагностирования понимается практическое исполнение ряда операций — подготовительных и испытательных, которые должны носить рационально-технологическую последовательность. Примерный состав выполняемых регламентных операций в лабораторной работе № 1 дан в табл. 1.3. Результаты измерений диагностических параметров учащиеся записывают в накопительную постовую карту испытаний (прил. 1) как заключительную форму отчета по лабораторным работам с нарастающими значениями полученных измерений по данному посту.

Проведение измерений. 1. Минимальная частота вращения коленчатого вала двигателя.

Подготовительные операции: при неработающем двигателе согласно схеме (см. рис. 3, б) подключить прибор Э216М, предварительно (см. рис. 3, а) установить переключатель 6 в положение <75ЛР»: переключатель 4 в положение, соответствующее числу цилиндров проверяемого двигателя; кнопку 9 в исходное состояние (отпущенное).

Порядок измерений: запустить двигатель и установить частоту вращения коленчатого вала в пределах 1000—1500 мин"'; установить переключатель 6в положение 2, 3; переключателем 11установить стрелку прибора 2 на нулевую отметку; нажать кнопку 7. В случае недостаточного пространства используется гибкий переходник. Отсчет снижения частот вращения производится по шкале О—300 мин"' в течение 10—15 с. Затем последовательно, не отпуская кнопку 7, установить переключатель 6 в положение 2, 3 и так далее, измеряя каждый раз снижение частоты вращения коленчатого вала при выключении каждого цилиндра. Нормальное снижение должно находиться в пределах 25% наибольшей величины.

2. Определение содержания СО.,

Объемная доля СО в отработавших газах автомобилей с карбюраторными двигателями не должна превышать значений, указанных в табл. 1.4.

Определение содержания СО необходимо проводить в следующем порядке:

подготовить газоанализатор в соответствии с инструкцией;

установить пробоотборное устройство газоанализатора в выпускную трубу глушителя автомобиля на глубине 300 мм от среза; присоединить к двигателю тахометр;

запустить и прогреть двигатель до температуры, оптимальной для движения автомобиля;

установить минимальную частоту вращения коленчатого вала двигателя (п^п х. х);

произвести измерение содержания СО при п^п х. х.;

установить частоты вращения коленчатого вала двигателя, соответствующие 0,6 ном. х. х.;

произвести измерение содержания СО при 0,6 ном. х. х.

Измерение содержания СО в обоих режимах следует проводить не ранее чем через 30 с после достижения установившейся частоты вращения коленчатого вала. При наличии у автомобиля раздельных выпускных систем измерение должно производиться в каждой из них отдельно.

При замере содержания СО в отработавших газах прибором ГАИ-1 (см. рис. 9) трубка 1 вставляется в выпускную трубу. Газ засасывается побудителем расхода (насосом), находящимся в корпусе прибора 3 и, пройдя через фильтр 2, поступает в оптический блок (внутри корпуса), где поглощенная газом ИК радиация преобразуется в электрический сигнал, пропорциональный концентрации СО, и фиксируется миллиамперметром 4. Результаты контроля сопоставляют с нормативными значениями.

Привод дроссельных заслонок карбюратора К156 осуществляется педалью 7 (рис. 10), соединенной с рычагом 1дроссельных заслонок при помощи тросика 5, скользящего в пластмассовой трубке 2.

Система впуска дополнительного воздуха в двигатель ЗМЗ 4022.10 состоит из блока электромагнитных клапанов, вакуумного выключателя 5 (рис. 11) и электронного блока 7 управления выпуском дополнительного воздуха. Блок электромагнитных клапанов и вакуумный выключатель установлены на двигателе, а электронный блок на правой боковине под панелью приборов.

электромагнитных клапанов состоит из двух электромагнитов 1и 9 с воздушными клапанами 2 и 8 и корпуса 4, в котором установлены два клапанных седла 3 и 6 с разными проходными сечениями. Открытие клапанов 2 и 8 происходит при подаче напряжения на клеммы электромагнитов 1 и 9 с электронного блока 7.

электромагнитных клапанов состоит из двух электромагнитов 1и 9 с воздушными клапанами 2 и 8 и корпуса 4, в котором установлены два клапанных седла 3 и 6 с разными проходными сечениями. Открытие клапанов 2 и 8 происходит при подаче напряжения на клеммы электромагнитов 1 и 9 с электронного блока 7.

Работа электромагнитов проверяется на неработающем двигателе при помощи провода, присоединяя его одним концом к плюсовой клемме аккумуляторной батареи, а другим — поочередно к клеммам электромагнитов 1 и 9. Если электромагниты исправны, то в момент присоединения провода к клеммам должен прослушиваться характерный щелчок, который свидетельствует о том, что клапан работает. Герметичность воздушных клапанов проверяется при работе двигателя на холостом ходу. Для этого надо отсоединить от воздушного фильтра карбюратора шланг, идущий к блоку электромагнитных клапанов, и заглушить отверстие шланга. Если при этом характер работы двигателя не меняется, значит, клапаны герметично закрывают отверстия в седлах.

Если при указанной выше проверке неисправности не обнаружены, следует проверить работу электронного блока.

Для проверки работоспособности электронного блока надо:

отсоединить от вакуумного выключателя провод, соединяющий его с корпусом автомобиля

Блок подключить к клеммам электромагнитов 1 и 9 и к корпусу автомобиля лампы мощностью не более 1,5 Вт (например, лампы для освещения багажника); провода с клемм не снимать; прогреть двигатель до рабочей температуры 80—90 °С;

увеличить частоту вращения коленчатого вала до загорания обеих ламп, сначала должна загореться лампа, подключенная к электромагниту 9 (примерно при 1700 мин-1), затем лампа, подключенная к электромагниту 1 (примерно при 2500 мин-1).

Если при повышении частоты вращения коленчатого вала выше средней лампы не загораются или загорается только одна из них, электронный блок подлежит замене. Регулировка на производится на прогретом двигателе (температура охлаждающей жидкости 80—90 °С), при исправной системе зажигания, нормальных зазорах в клапанах и в пределах допустимой потери компрессии.

Порядок регулировки карбюратора К156 (рис. 12, а);

завернуть винт 1 рычага дроссельных заслонок на 1,5—2 оборота от положения, при котором заслонки полностью закрыты и винт касается рычага.

завернуть до отказа, но не слишком туго, винт 2, после чего отвернуть его на 1/2—1 оборот;

завернуть до отказа, но не слишком туго, винт 3, после 'чего отвернуть его на 4—5 оборотов;

пустить двигатель и установить предварительно винтом 1 частоту вращения коленчатого вала двигателя 800—900 мин- 1;

завертывая винт 3, найти такое положение, которое соответствует началу ухудшения устойчивости работы двигателя, после чего отвернуть его на 1/2 оборота;

винтом 2 обеспечить минимально устойчивую частоту вращения коленчатого вала;

винтом 1 восстановить частоту вращения коленчатого вала 800—900 мин-1. При этом двигатель должен работать достаточно устойчиво и не останавливаться при резком открытии и закрытии дроссельных заслонок.

Порядок регулировки карбюратора К126Б (рис. 12 б):

перед регулировкой винты 2 завернуть до отказа, а затем отвернуть на 2 оборота каждый и запустить двигатель;

упорным винтом 1 повысить частоту вращения коленчатого вала;

винтами 2 (поочередно) достигнуть наибольшей частоты вращения при данном положении дросселя;

винтом 1 уменьшить частоту вращения до минимальной;

винтами 2 (поочередно) достигнуть минимальной и устойчивой частоты вращения.

Для проверки регулировки необходимо нажать на педаль дросселя и резко отпустить ее, если двигатель не остановится, и будет устойчиво работать на х.х., то регулировка считается законченной.

Оформление отчета. В отчете о выполнении лабораторной работы учащиеся должны в краткой форме раскрыть содержание всех разделов задания, в том числе указать цель и содержание 'работы, описать оборудование рабочего места и требования техники безопасности, технические условия и режимы испытаний, краткую технологию выполнения операций, дать эскизы, рисунки основных исполнительских операций; сделать техническое заключение.

К отчету должна быть приложена накопительная постовая карта измерений (прил. 1).

Выходной контроль

по сборнику вопросов (блок I).

Контрольные вопросы.

1. Основные работы, выполняемые при диагностировании цилиндро-поршневой группы?

2. Основные работы, выполняемые при диагностировании КШМ?

3. Основные работы, выполняемые при диагностировании ГРМ?

4. Оборудование, применяемое для диагностирования основных систем двигателя?

5. Как влияет герметичность систем двигателя на его работу?

6. Что подразумевает понятие технология диагностирования?

7. Порядок регулировки холостого хода карбюратора?

Список литературы

1. Л.И. Епифанов, Е.А. Епифанова «Техническое обслуживание и ремонт автомобилей»-М.:ФОРУМ-ИНФРА М, 2001г.-280с.

2. В.Л. Роговцев, А.А. Пузанков, В.Д. Олдфильд «Устройство и эксплуатация автотранспортных средств»-М.:Транспорт,2001-430с.

3. Ю.И. Боровских и др. «Устройство, техническое обслуживание и ремонт автомобилей»-М.: Высшая школа, 1997г.-350с.

4. В.А. Родищев «Грузовые автомобили»-М.: ПрофОбразИздат,2000г.-240с.

5. С.К. Шестопалов «Устройство, техническое обслуживание и ремонт легковых автомобилей: Учебник для профобразования-М.: ИРПО; изд. центр «Академия», 1999г.-544с.

6. Руководство по эксплуатации автомобилей ЗИЛ-4331, МАЗ-509, МАЗ-5320, КамАЗ-6520, КамАЗ -740, УАЗ-469, ГАЗ-66

Практическая работа № 2

Тема: Диагностирование цилиндропоршневой группы кривошипно-шатунного механизма, газораспределительного механизма по величине компрессии и по утечке воздуха.

Цель: научить учащихся практическому диагностированию цилиндропоршневой группы, как одной из главных операций углубленной диагностики при помощи переносных приборов, а также газораспределительного и кривошипно-шатунного механизмов с конечной целью — определение работоспособности и экономичности эксплуатации двигателя.

Теоретические основы

В процессе эксплуатации двигателей внутреннего сгорания изнашивается цилиндропоршневая группа, вследствие чего уменьшаются давление в конце такта сжатия и разрежение во впускном трубопроводе; падает мощность; повышается расход топлива и масла; нарушается синхронность работы систем питания, зажигания, охлаждения и смазки; повышается токсичность отработавших газов; появляются стуки и неравномерности в работе.

В лабораторной работе техническое состояние цилиндро-поршневой группы должно определяться по: угару масла; количеству газов, прорывающихся в картер; падению разрежения во впускном трубопроводе; уменьшению давления в конце такта сжатия; относительной утечке воздуха из надпоршневого пространства.

Входной контроль

по сборнику вопросов (блок II).

Инструктаж по технике безопасности.

Инструкция № 075.

Оборудование

1.Компрессометр К183.

2.Компрессометр М1.

3.Стенды с рабочими двигателями.

4. Компрессометры.

5. Пневмотестер К272.

6. Прибор К69М.

7. Газовый счетчик.

8. Набор манометров, вакуумметров.

9. Наборы инструмента автослесаря.

10. Схемы; инструктивные карты.

Программа работы

Компрессометр К183 (рис. 27) предназначен для измерения и фиксации на бумажном бланке восьми измерений максимального давления в конце такта сжатия в дизельных двигателях. В верхней части корпуса подвижно установлен подпружиненный цилиндр 12, воспринимающий давление, а на штоке поршня 6 нанесена шкала. На корпусе, кроме того, установлен вращающийся барабан 4, имеющий восемь фиксированных положений, к которому прикрепляется бумажный бланк. Отметка давления осуществляется просечкой бумажного бланка встроенным ножом при поворотах барабана в следующее положение. Тарировка компрессометра осуществляется изменением жесткости пружины 5 цилиндра за счет прокладок 2.

Компрессометр К181 аналогичен модели К183, но предназначен для карбюраторных двигателей и имеет пределы измерений по шкале манометра 0,6—1,2 МПа (6—12 кгс/см2) против 1—4 МПа (10—40 кгс/см2) компрессометра К183.

Пневмотестер К272— переносной, пневматический прибор (рис. 28), предназначен для проверки герметичности надпоршневого пространства цилиндров карбюраторных и дизельных двигателей. Работа прибора основана на контроле величины падения давления сжатого воздуха, подводимого в цилиндр двигателя.

Прибор К69М—переносной, пневматический (рис. 29), служит для оценки состояния цилиндропоршневой группы карбюраторных и дизельных двигателей по относительному значению утечки сжатого воздуха, подаваемого в цилиндр.

Прибор для замера количества газов, прорывающихся в картер двигателя, состоит из газового счетчика и присоединительных шлангов. Тип счетного механизма — турбинный, вращение турбины пропорционально количеству газов, отсчитываемому на цифровом указателе прибора.

Величина компрессии в цилиндрах двигателя определяется в последовательности операции:

подготовить, пустить и прогреть двигатель до температуры 70—80°С, затем остановить его и произвести внешний осмотр. Установить поршень первого цилиндра в в. м. т. в конце такта сжатия, вывернуть свечи зажигания или форсунки у дизельного двигателя, подготовить и установить на их место компрессометр, закрепить его скобой у дизеля. В карбюраторном двигателе проворачивать коленчатый вал стартером на пусковой частоте вращения, а у дизеля —I пустить двигатель с малой частотой вращения на ходу. Произвести замер компрессии не менее 3 раз и определить среднее арифметическое значение. Таким же способом замерить компрессию в остальных цилиндрах. Разница компрессий по отдельным цилиндрам не должна быть более 0,1 МПа в карбюраторных и 0,2 МПа в дизельных двигателях. Полученные значения занести в карту измерений, сопоставить их с нормативными диагностическими параметрами (см. табл. 1.1) и сделать техническое заключение, используя эмпирическую формулу для расчета нормальных значений давления конца сжатия:

1 — крышка; 2 — регулировочные прокладки; 3 — корпус; 4 — барабан; 5 — уравновешивающая пружина; 6— поршень; 7—удлинитель; 8— обратный клапан; 9- штуцер;

10—насадка; 11- клапан; 12—цилиндр; 13—нож; 14—пружина; 15—зажим

Рис. 27. Компрессометр К 183:

Ркс = (0,155—0,235) ξ

где ξ — степень сжатия.

Для технического заключения необходимо построить линейный график зависимости мощности двигателя от его компрессии. Проверка герметичности надпоршневого пространства пневмотестером К272 выполняется в следующей последовательности (см. рис. 28): установить редуктором блока питания рабочее давление 0,16 МПа; проверить по манометру подводящей магистрали давление воздуха и довести до нормы 0,25 0,80 МПа; присоединить к штуцеру комплект принадлежностей; открыть вентиль магистрали и проверить герметичность в соединениях прибора.

Подготовить двигатель, пустить и прогреть его до темпера туры 80 °С; установить составной штуцер на место вывернутой свечи или форсунки первого цилиндра; проворачивая коленчатый вал определить положение поршня в н. м. т. начала такта сжатия с помощью сигнализатора составного штуцера. Подать в цилиндр сжатый воздух под рабочим давлением и, поворачивая коленчатый вал рукояткой или ключом, установить поршень в в. м. т. Произвести отсчет давления по манометру пневмо-тестера.

Герметичность цилиндров карбюраторных и дизельных двигателей считается удовлетворительной, если снижение давления воздуха по манометру прибора составило не менее 0,11 МПа. Относительная негерметичность цилиндра поршневой группы методом замера утечки воздуха прибором К69М производится при неработающем прогретом двигателе. Прибор работает от сети сжатого воздуха 0,4—0,6 МПа. Рабочее давление в приборе 0,16 МПа регулируется винтом.

Относительную неплотность цилиндропоршневой группы проверяют при установке поршня проверяемого цилиндра в двух положениях — в начале и в конце такта сжатия. Фиксирование поршня от движения под давлением сжатого воздуха осуществляется включением передачи в коробке передач автомобиля. Такт сжатия определяется свистком-сигнализатором, вставленным в отверстие свечи (форсунки). Состояние цилиндров и клапанов определяется сравнением полученных замеров утечки воздуха с нормативными данными (см. табл. 1.1) При изношенных деталях цилиндропоршневой группы (особенно поршневых колец) будет явно слышен шум воздуха, прорывающегося в маслозаливную горловину из картера.

При не плотности клапанов заметно колеблется пушинка индикатора, вставляемого в отверстие свечи одного из цилиндров, где открыты в данном положении клапаны. Порядок проверки состояния клапанов указан на приборе.

Не допускаются к лабораторным работам приборы с не отрегулированным рабочим давлением воздуха или нарушением герметичности в их соединениях,

Значение количества газов, прорывающихся в картер двигателя, измеряется по газовому счетчику, заборный шланг которого вставляется в горловину маслозаливного патрубка прогретого двигателя. Для замера необходимо:

запустить двигатель; установить среднюю частоту вращения коленчатого вала; провести измерения в течение 1 мин. Сопоставить полученные данные с табл. 1.1 и сделать техническое заключение.

Разрежение во впускном трубопроводе измеряется вакуумметром, присоединенным через переходной штуцер. Измерения производятся при прогретом двигателе на установившихся частотах вращения коленчатого вала и сопоставляются с табл. 1.1.

По окончании работы учащиеся оформляют отчеты и делают техническое заключение.

Выходной контроль

по сборнику вопросов (блок II).

Контрольные вопросы.

1. Цель и методы диагностирования двигателя.

2. Основные диагностические параметры, определяющие работоспособность двигателя.

3. Выходные параметры работы двигателя, на которые влияет величина давления в конце такта сжатия.

4. Зависимость между степенью сжатия двигателя и давления в конце такта сжатия.

5. Причины изменения фаз газораспределения.

6. Внешние признаки отказа в работе термостата.

7. Причины пониженного давления в системе смазки двигателя,

8. Условия, связанные с работой двигателя, при которых запрещается эксплуатация автомобилей.

9. Неисправности двигателя, определяемые приборами моделей: К69М, К269, Э216М, К272.

10. Технические условия на прослушивание работы двигателя.

11. Принцип работы газоанализаторов. Объемная доля содержания СО в отработавших газах карбюраторных двигателей.

12. Методы проверки надежности крепления головки цилиндров к блоку двигателя.

13. Принцип работы дымомеров. Допустимая дымность отработавших газов дизельных двигателей.

14. Проверить качество регулировки двигателя на минимальную частоту вращения коленчатого вала.

15. Проверить качество регулировки тепловых зазоров в клапанах газораспределительного механизма двигателя.

16. Определить остаточный ресурс работы двигателя по измеренным величинам, построить график их значений.

Список литературы

1.Л.И. Епифанов, Е.А. Епифанова «Техническое обслуживание и ремонт автомобилей»-М.:ФОРУМ-ИНФРА М, 2001г.-280с.

2.В.Л. Роговцев, А.А. Пузанков, В.Д. Олдфильд «Устройство и эксплуатация автотранспортных средств»-М.:Транспорт,2001-430с.

3.Ю.И. Боровских и др. «Устройство, техническое обслуживание и ремонт автомобилей»-М.: Высшая школа, 1997г.-350с.

4.В.А. Родищев «Грузовые автомобили»-М.: ПрофОбразИздат,2000г.-240с.

5.С.К. Шестопалов «Устройство, техническое обслуживание и ремонт легковых автомобилей: Учебник для профобразования-М.: ИРПО; изд. центр «Академия», 1999г.-544с.

6.Руководство по эксплуатации автомобилей ЗИЛ-4331, МАЗ-509, МАЗ-5320, КамАЗ-6520, КамАЗ -740, УАЗ-469, ГАЗ-66

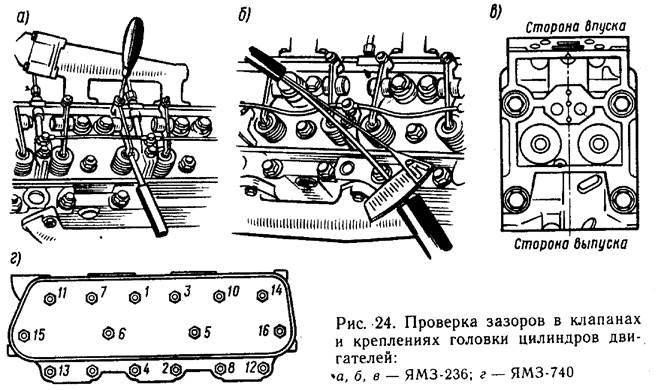

Практическая работа № 3

Тема: Проверка и подтяжка креплений головки блока цилиндров. Проверка и регулировка тепловых зазоров в газораспределительном механизме.

Цель: Отработка учащимися практических навыков и умений в определении значений, величин тепловых зазоров клапанов газораспределительного механизма и моментов сил затяжки головки цилиндров двигателя, приемов выполнения регулировочных и крепежных операций, проверки качества выполненных работ.

Теоретические основы

Тепловой зазор в газораспределительном механизме двигателей должен обеспечить плотную посадку клапанов и бесшумную их работу. При не герметичности клапанов, когда нет тепловых зазоров, снижается давление в конце такта сжатия и при такте расширения, уменьшается мощность двигателя и затрудняется его пуск, увеличиваются расход топлива и износ деталей. При увеличении тепловых зазоров ухудшаются наполнение и очистка цилиндров, снижается мощность двигателя, усиливаются стуки. В процессе эксплуатации тепловые зазоры в клапанах изменяются вследствие износа сопрягаемых деталей, что приводит к нарушению фаз газораспределения и рабочих характеристик двигателя. Тепловые зазоры приведены в табл. 1,7 и восстанавливаются регулировкой привода,

Таблица 17 Тепловые зазоры в газораспределительном механизме двигателей

| Марка двигателя | Назначение клапанов | Зазор, мм |

| ЗМЗ-53 | Впускные и выпускные | 0,25—0,30 |

| ЗМЗ-4022.10 | Основные, дополнительные | 0,38—0,40 |

| 0,18—0,20 | ||

| ЗИЛ-130 | Впускные и выпускные | 0,25—0,30 |

| ЯМЗ-236 | То же | 0,25—0,30 |

| ЯМЗ-740 | Впускные, выпускные | 0,15—0,20 |

| 0,20—0,25 |

а правильность установки проверяется двумя щупами по нижнему и верхнему пределам. Тепловое состояние двигателя в период проверки и регулировки зазоров должно соответствовать рекомендациям заводов-изготовителей.

Входной контроль

по сборнику вопросов (блок III).