Расчет режимов резания на точение аналитическим методом

Исходные данные:

На токарно-винторезном станке 16К20 производится

обточка напроход шейки вала D = 66 мм до d = 60hll мм на длине  = 300 мм.

= 300 мм.

Параметр шероховатости обработанной поверхности  = 6,3 мкм.

= 6,3 мкм.

Заготовка — поковка, материал — сталь 40X,  = 720 МПа (

= 720 МПа ( 72 кгс/мм2).

72 кгс/мм2).

Способ крепления заготовки — в центрах и поводковом патроне.

Система станок - приспособление - инструмент - заготовка недостаточно жесткая.

Эскиз обработки приведен на рис.

Необходимо:

- выбрать режущий инструмент;

- назначить режим резания (допускаемую резцом скорость главного движения резания  и мощность

и мощность  , затрачиваемую на резание, подсчитать по формулам);

, затрачиваемую на резание, подсчитать по формулам);

- определить основное время.

Решение (цо справочнику.[СТМ_2]).

Рис. Эскиз обработки

Решение:

I. Выбираем резец и устанавливаем его геометрические элементы.

Тип резца — токарный проходной прямой правый.

Материал рабочей части — пластины — твердый сплав Т15К6 (табл. 6, с. 149);

материал корпуса резца — сталь 45.

Выбираем размеры поперечного сечения корпуса резца.

У станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров 25 мм. Поэтому для установки резца на станке вершиной по центру принимается высота корпуса Н = 25 мм. Этому размеру Н соответствует по стандарту ширина корпуса В = 16 мм. Таким образом, принимаем В x H = 16 x 25; длина резца 150 мм.

Геометрические элементы резца:

форма передней поверхности — радиусная с упрочняющей фаской (тип IIIб),

ширина радиусной лунки В = 2 мм,

радиус лунки R = 4 мм (табл. 29, с. 187);

передний угол  = 15°;

= 15°;

передний угол на упрочняющей фаске  = —5°;

= —5°;

главный задний угол  = 12°;

= 12°;

угол наклона главной режущей кромки  = 0° (табл. 30, с. 188);

= 0° (табл. 30, с. 188);

главный угол в плане  =60°;

=60°;

вспомогательный угол в плане  = 15° (табл. 31, с. 190);

= 15° (табл. 31, с. 190);

радиус вершины  = 1 мм (табл. 32, с. 190 и табл. 4, примеч. 3, с. 420).

= 1 мм (табл. 32, с. 190 и табл. 4, примеч. 3, с. 420).

II. Назначаем режим резания.

I. Определяем глубину резания. Припуск на обработку снимаем за один проход, т. е. принимаем i == 1. Тогда

(1)

(1)

2. Назначаем подачу (по табл. 4. с. 420).Для параметра шероховатости поверхности  = 6,3 мкм (в таблице приведено старое обозначение

= 6,3 мкм (в таблице приведено старое обозначение  ), обработки стали резцом с радиусом при вершине

), обработки стали резцом с радиусом при вершине  = 1 мм

= 1 мм  = 0,45... 0,60 мм/об.

= 0,45... 0,60 мм/об.

Учитываем поправочный коэффициент на подачу, равный 1,25 (там же, примеч. 1):

= (0,45

= (0,45  0,60) 1,25 = 0,56... 0,75 мм/об.

0,60) 1,25 = 0,56... 0,75 мм/об.

Принимаем среднее значение  = 0,65 мм/об.

= 0,65 мм/об.

Корректируем подачу по паспортным данным станка 16К20 (см. прил. 1 к данному сборнику):  = 0,6 мм/об.

= 0,6 мм/об.

3. Назначаем период стойкости резца  = 60 мин (с. 415).

= 60 мин (с. 415).

4. Определяем скорость (м/мин) главного движения резания, допускаемую режущими, свойствами резца (с. 415):

(2)

(2)

По табл. 8 (с. 422) находим значения коэффициента  и показателей степеней

и показателей степеней  формулы.

формулы.

Для наружного точения, твердого сплава Т15К6 и  = 0,6 мм/об

= 0,6 мм/об

= 350;

= 350;  =0,15;

=0,15;  =0,35;

=0,35;  = 0,2.

= 0,2.

Учитываем поправочные коэффициенты на скорость резания

— общий поправочный коэффициент, равный произведению поправочных коэффициентов, учитывающих измененные условия обработки.

— общий поправочный коэффициент, равный произведению поправочных коэффициентов, учитывающих измененные условия обработки.

Определяем значения этих коэффициентов:

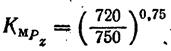

— поправочный коэффициент, учитывающий изменение механических свойств обрабатываемого материала (табл. 9, с. 424):

— поправочный коэффициент, учитывающий изменение механических свойств обрабатываемого материала (табл. 9, с. 424):

(3)

(3)

По условию  =720 МПа;

=720 МПа;  = 1,04;

= 1,04;

— поправочный коэффициент, учитывающий состояние поверхности заготовки (табл. 14, с. 426),

— поправочный коэффициент, учитывающий состояние поверхности заготовки (табл. 14, с. 426),  == 0,8, так как заготовка — поковка с необработанной поверхностью;

== 0,8, так как заготовка — поковка с необработанной поверхностью;

— поправочный коэффициент, учитывающий изменение материала рабочей части инструмента (табл. 15, с. 426),

— поправочный коэффициент, учитывающий изменение материала рабочей части инструмента (табл. 15, с. 426),

= 1, так как принят твердый сплав Т15К6;

= 1, так как принят твердый сплав Т15К6;

— поправочный коэффициент, учитывающий изменение главного угла в плане

— поправочный коэффициент, учитывающий изменение главного угла в плане  (табл. 16, с.427)

(табл. 16, с.427)  = 0,9, так как

= 0,9, так как  = 60°;

= 60°;

— поправочный коэффициент, учитывающий вид обработки (табл. 17, с.427)

— поправочный коэффициент, учитывающий вид обработки (табл. 17, с.427)

= 1, так как осуществляется наружное продольное точение.

= 1, так как осуществляется наружное продольное точение.

Определяем общий поправочный коэффициент на скорость главного движения резания

1,04 0,8 1 0,9 1 =0,749. (4)

1,04 0,8 1 0,9 1 =0,749. (4)

Подставив все найденные величины в формулу, получим

В единицах СИ

Определяем частоту вращения шпинделя, соответствующую найденной скорости:

=

=  =564 мин-1. (5)

=564 мин-1. (5)

Корректируем частоту вращения шпинделя по паспортным данным станка мод. 16К20 и устанавливаем действительное значение частоты вращения:  500 мин-1

500 мин-1

Определяем действительную скорость главного движения резания

=

=  = 103,7 м/мин. (6)

= 103,7 м/мин. (6)

В единицах СИ  = 1,73 м/с.

= 1,73 м/с.

7. Определяем главную составляющую силы резания (кгс)

(с. 427) (7)

(с. 427) (7)

табл. 20 (с. 429) находим значения коэффициента  и показателей степеней формулы

и показателей степеней формулы  ,'

,'  ,

,  Для наружного продольного точения твердосплавным резцом конструкционной стали

Для наружного продольного точения твердосплавным резцом конструкционной стали  = 750 МПа:

= 750 МПа:  300,

300,  = 1;

= 1;  ,

,  - 0,15

- 0,15

Учитываем поправочные коэффициенты на силу резания.

— общий поправочный коэффициент, равный произведению отдельных поправочных коэффициентов, учитывающих измененные условия обработки. Определяем значения этих коэффициентов:

— общий поправочный коэффициент, равный произведению отдельных поправочных коэффициентов, учитывающих измененные условия обработки. Определяем значения этих коэффициентов:

— поправочный коэффициент, учитывающий изменение механических свойств обрабатываемого материала (табл. 21, с. 430);

— поправочный коэффициент, учитывающий изменение механических свойств обрабатываемого материала (табл. 21, с. 430);

(8)

(8)

Показатель степени пР определяем по табл. 22, с. 430. Для обработки конструкционной стали твердосплавным резцом  0,75.

0,75.

По условию  720 МПа. Тогда

720 МПа. Тогда

— поправочный коэффициент, учитывающий изменение главного угла в плане

— поправочный коэффициент, учитывающий изменение главного угла в плане  (табл. 24, с. 431).

(табл. 24, с. 431).

Для  и твердосплавного резца

и твердосплавного резца  0,94;

0,94;

—поправочный коэффициент, учитывающий изменение переднего угла

—поправочный коэффициент, учитывающий изменение переднего угла  (табл. 24, с. 431),

(табл. 24, с. 431),

= 1, так как

= 1, так как  (принято по графе «

(принято по графе « »);

»);

— поправочный коэффициент, учитывающий изменениеугла наклона главной режущей кромки

— поправочный коэффициент, учитывающий изменениеугла наклона главной режущей кромки  (табл. 24, с. 431),

(табл. 24, с. 431),  = 1, так как

= 1, так как

В приведенной формуле силы резания  величина

величина  — действительная скорость резания,

— действительная скорость резания,  103,7 м/мин = = 1,73 м/с.

103,7 м/мин = = 1,73 м/с.

Определяем общий поправочный коэффициент на силу резания

(9)

(9)

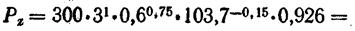

Подставляем все найденные величины в формулу t

кгс.

кгс.

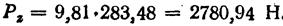

В единицах СИ

8. Определяем мощность, затрачиваемую на резание:

(с. 431),

(с. 431),

где  — в кгс, а

— в кгс, а  — в м/мин;

— в м/мин;

= 4,81 кВт.

= 4,81 кВт.

В единицах СИ

(10)

(10)

где  —в Н, а

—в Н, а  —в м/с;

—в м/с;

= 4,81 кВт.

= 4,81 кВт.

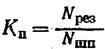

9. Проверяем, достаточна ли мощность привода станка.

Необходимо проверить выполнение условия

(11)

(11)

Мощность (кВт) на шпинделе станка по приводу

(12):

(12):

В паспортных данных станка 16К20 находим

10·0,75 = 7,5 кВт.

10·0,75 = 7,5 кВт.

Следовательно, 4,81 < 7,5, т.е. обработка возможна.

В случае перегрузки станка по мощности необходимо определить коэффициент перегрузки

(13)

(13)

Далее определяется новое - меньшее значение частоты вращения шпинделя станка  (мин-1), при котором будет выполняться условие

(мин-1), при котором будет выполняться условие

При этом исходят из того, что мощность, затрачиваемая на резание, прямо пропорциональна скорости главного движения резанияи частоте вращения шпинделя  :

:

(14)

(14)

где  — действительное значение частоты вращения шпинделя, принятое выше в п. 5 решения. Нужно учитывать также, что электродвигатели металлорежущих станков допускают кратковременную (длительность до 1 мин) перегрузку на 25 % их номинальной мощности.

— действительное значение частоты вращения шпинделя, принятое выше в п. 5 решения. Нужно учитывать также, что электродвигатели металлорежущих станков допускают кратковременную (длительность до 1 мин) перегрузку на 25 % их номинальной мощности.