Для ленточных элеваторов в качестве тягового органа используются резинотканевые ленты (табл. П.3) для рядовых элеваторов и резинотросовые ленты (табл. П.4) для элеваторов большой высоты и с широкими ковшами.

Ширина ленты, мм:

Вл » b + (20 … 150) мм, (2.5)

где b – ширина ковша, мм.

Окончательно ширина ленты принимается в соответствии с нормальным размерным рядом: 100; 120; 140; 160; 200; 250; 300; 400; 500; 650; 800; 1000; 1200; 1400; 1600 мм.

Диаметр приводного барабана D (мм) при использовании резинотросовых лент принимается по табл. П.4 при использовании резинотканевых лент:

D = (125 … 150)× i, (2.6)

где i – число прокладок резинотканевой ленты; предварительно рекомендуется принимать i = 3 – 5.

Окончательное значение диаметра приводного барабана принимается в соответствии с нормальным размерным рядом: 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000 мм.

Длина барабана, мм

LБ = ВЛ + 50 мм (2.7)

Линейная сила тяжести ленты (тягового органа) qл (Н/м) принимается в зависимости от ширины ленты В:

è для резинотросовых лент:

qТ = g× mЛ× BЛ, (2.8)

где g = 9,81 м/с2; mл - расчетная масса ленты, кг/м2 (табл. П.4); BЛ – ширина ленты, м.

è для резинотканевых лент (ориентировочные значения):

| Bл, мм | |||||||

| qТ, Н/м | |||||||

| Bл, мм | |||||||

| qТ, Н/м |

Принятые характеристики ленты должны быть представлены в табличном виде (табл. 2.2).

Таблица 2.2

Характеристика тягового органа

| Параметр | Величина |

| Тип ленты Марка ленты Ширина ленты ВЛ, мм Число прокладок i Прочность ткани, Н/мм ширины Линейная сила тяжести qТ, Н/м Диаметр барабана D, мм Длина барабана L, мм | … … … … … … … … |

Для цепных элеваторов в качестве тягового органа используются пластинчатые (табл. П.5) втулочные, роликовые и катковые (для наклонных элеваторов с поддерживаемой ветвью) цепи по ГОСТ 588-81 с шагом 100-630 мм и сварные круглозвенные цепи из круглой стали диаметром 16-28 мм по ГОСТ 2319-70 с термической обработкой звеньев.

Одноцепные элеваторы используются при ковшах с шириной в £ 250 мм; при ширине более 250 мм используются двухцепные элеваторы.

Шаг цепи tЦ (мм) выбирается в зависимости от типа и шага установки ковшей tК и должен быть ему кратен:

Þ для глубоких и мелких ковшей:

| tК, мм | |||||

| tЦ, мм | 160;320 | 125;250 | 160;320 |

Þ для сомкнутых ковшей с бортовыми направляющими

tЦ = tК.

Принятое значение шага цепи должно соответствовать нормальному размерному ряду: 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000 мм.

Средний диаметр приводной звездочки, мм:

(2.9)

(2.9)

где z – число зубьев звездочки; z = 6; 8; 10; 12; 13; 14; 16; 20.

Предварительное значение разрушающей нагрузки цепи, кН:

, (2.10)

, (2.10)

где Qчас - часовая производительность элеватора, т/ч; r - средняя плотность груза, т/м3; zЦ - число цепей.

По значению РРАЗ принимается типоразмер цепи (табл. П.5). Принятые характеристики цепи должны быть представлены в табличном виде:

Таблица 2.3

Характеристика тягового органа

Параметр Параметр

| Величина |

| Тип цепи Марка цепи Число цепей Шаг цепи tц, мм Разрушающая нагрузка Рраз, кН Линейная сила тяжести qц, Н/м Средний диаметр звездочки Dзв, мм | … … … … … … … |

Линейная сила тяжести цепи (тягового органа), Н/мм:

, (2.11)

, (2.11)

где g = 9,81 м/с2; mЦ - масса 1 м цепи, кг (табл.П.5); zЦ - количество цепей.

Частота вращения барабана (звездочки), об/мин:

(2.12)

(2.12)

|

где u - скорость тягового органа, м/с; D - диаметр барабана (звездочки), м.

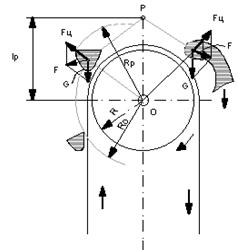

Рис. 2.1. Схема к определению

полюсного расстояния при разгрузке ковшей:

Р – полюс; LР -полюсное расстояние; FЦ -центробежная сила;

G - силатяжести; F - суммарное усилие; R - радиус барабана;

RО - радиус вращения центра тяжести ковша;

RР -наружный радиус вращения ковша.

Полюсное расстояние (см. рис. 2.1), м:

Lp = 895,5/ n 2 (2.13)

Соотношение между полюсным расстоянием и радиусом барабана (звездочки):

Б = 2 LР / D. (2.14)

Соотношение Б определяет быстроходность элеватора и способ разгрузки ковшей:

è при Б £ 1,0 высокоскоростной элеватор с центробежной разгрузкой ковшей;

è при Б = 1,0-1,4 быстроходный элеватор с центробежной и центробежно-самотечной (смешанной) разгрузкой ковшей;

è при Б = 1,4-3,0 среднескоростной элеватор с центробежной, центробежно-самотечной (смешанной) и свободной самотечной разгрузкой ковшей с внутренней стенки;

è при Б > 3,0 тихоходный элеватор со свободной самотечной и самотечной направленной разгрузкой ковшей.

При расхождении принятого способа разгрузки ковшей и определенного соотношением Б рекомендуется внести изменения в проектный расчет.

2.2. Тяговый расчет

Тяговый расчет элеватора выполняется путем последовательного суммирования сопротивлений на отдельных участках контура трассы (рис. 2.2) с учетом сопротивления зачерпыванию груза в нижней части кожуха элеватора.

|

Рис. 2.2. Схема к тяговому расчету элеватора:

а) схема элеватора; б) диаграмма натяжения тягового органа

Линейная сила тяжести груза, Н/м:

g ГР = g × Qчас / (3,6 u), (2.15)

где Qчас – производительность элеватора, т/ч; g = 9,81 м/с2; u – принятая скорость движения тягового органа (ленты или цепи), м/с.

Минимальное усилие тягового органа будет в нижней точке холостой ветви элеватора, соответствующей предварительному натяжению ленты (цепи) – S0. Все усилия в точках контура трассы при тяговом расчете выражаются через величину S 0.

Усилие в точке «1», Н:

S 1= S 0 (2.16)

Сопротивление зачерпыванию груза, Н:

WЗАЧ = kЗ × gГР × АЗАЧ, (2.17)

где kЗ – коэффициент, учитывающий процент объема груза, попадающий в ковши зачерпыванием: для элеваторов с сомкнутыми ковшами – kЗ = 0,2…0,3; для элеваторов с расставленными ковшами – kЗ =1,0; gГР - линейная сила тяжести груза, Н; АЗАЧ – удельная работа, затрачиваемая на зачерпывание груза, Н×м/Н: для пылевидных и порошкообразных грузов – 1,2…1,5 Н×м/Н; для зернистых и мелкокусковых – 1,5…2,5 Н×м/Н; для среднекусковых – 2,5…3,0 Н×м/Н; для крупнокусковых – 3,0…4,0 Н×м/Н.

Сопротивление, затрачиваемое на гашение скорости падающего груза при его засыпании в ковши, для элеваторов с сомкнутыми ковшами, Н:

(2.18)

(2.18)

где u 1 - скорость падающего в ковши груза; u 1 = 1 м/с.

Для элеваторов с расставленными ковшами сопротивление

WГР» 0.

Усилие в точке “ 2 ”, Н:

, (2.19)

, (2.19)

где x - коэффициент сопротивления при огибании тяговым органом барабана (звездочки); x = 1,06…1,08.

Усилие в точке «3», Н:

Þ для ленточных элеваторов:

S 3 = S 2 + W 2/3 = S 0 + (qT + qК + qГР) НВ, (2.20)

Þ для цепных элеваторов с учетом динамических усилий в цепи:

S 3 = S 2 + W 2/3 = S 0 + (qT + qК + qГР) НВ + SДИН, (2.21)

где W 2/3 - сопротивление на участке «2-3», Н; qT, qК, qГР - линейные силы тяжести, соответственно, тягового органа, ковшей и груза, Н/м; НВ – высота подъема груза, м; SДИН - динамическое усилие, возникающее от неравномерного хода цепей, Н:

, (2.22)

, (2.22)

где u - скорость тягового органа, м/с; z - число зубьев звездочки; tЦ - шаг цепи, м; g = 9,81 м/с2.

Усилие в точке «4» при отсчете против движения тягового органа, Н:

S4 = S 1 + W 1/4 = S 1 + (qT + qК) НВ, (2.23)

После выражения всех усилий в точках контура через величину S0, определяется значение минимального натяжения тягового органа S0 в нижней точке холостой ветви.

Для ленточных элеваторов величина S0 определяется из выражения, Н:

, (2.24)

, (2.24)

где a - угол обхвата лентой приводного барабана, рад; a = p (1800); m - коэффициент трения между лентой и приводным барабаном; m = 0,10…0,35 (меньшие значения – для влажных условий).

Для цепных элеваторов величина S0, Н:

. (2.25)

. (2.25)

Полученное из выражений 2.24, 2.25 численное значение S 0 увеличивается для обеспечения запаса по сцеплению (для ленточных) и по прочности (для цепных) на 40 – 80 %. После установления численного значения S 0 определяются численные значения усилий во всех точках расчетного контура и строится диаграмма натяжения тягового органа элеватора (см. рис. 2.2).

После выполнения тягового расчета и построения диаграммы натяжения производится проверка тягового органа на прочность:

Þ для ленточных элеваторов:

, (2.26)

, (2.26)

где i - число прокладок ленты; ВЛ – ширина ленты, мм; Р – прочность ленты на разрыв, Н/мм (см. табл. 2.2).

Þ для цепных элеваторов:

, (2.27)

, (2.27)

где z - число цепей; РРАЗ – разрушающая нагрузка, Н (табл. 2.3).

При невыполнении условий 2.26 или 2.27 следует скорректировать расчет: увеличить число прокладок ленты или задаться более прочной цепью.

Окружное усилие на ведущем элементе (барабане, звездочке), Н:

Þ для ленточных элеваторов

F 0 = x (S 3 – S 4 ). (2.28)

Þ для цепных элеваторов с учетом динамических усилий

F 0 = S 3 – S 4+ (S 3+ S 4 ) × (x -1 ) + SДИН . (2.29)

Мощность, затрачиваемая на перемещение тягового органа с грузом, Вт

NT =F 0× u. (2.30)

2.3. Кинематический расчет привода

Тип привода, его компановка и исполнение отдельных узлов определяются назначением элеватора, типом тягового органа, высотой подъема и возможностью размещения приводного оборудования. Расположение привода – в верхней части элеватора.

Для большинства элеваторов используются редукторные приводы с отдельно устанавливаемыми электродвигателем и передаточным механизмом. Для привода элеватора применяют асинхронные электродвигатели переменного тока серий 4А, АО с синхронной частотой вращения вала 750, 1000, 1500 об/мин. В качестве передаточного механизма используют двухступенчатые цилиндрические или коническо-цилиндрические редукторы. При высоких скоростях тягового органа могут быть использованы одноступенчатые цилиндрические или конические редукторы, при малых скоростях – червячные или планетарные редукторы.

При малой расчетной мощности (до 10 кВт) применяются мотор-редукторы горизонтального исполнения с опорными лапами или фланцевые. Для ленточных элеваторов может быть использован мотор-барабан, являющийся встроенным типом мотор-редуктора.

Для цепных элеваторов большой высоты применяют прямолинейные промежуточные приводы. Для элеваторов с круглозвенными цепями используют фрикционный привод и приводные блоки с ободом, имеющим гладкую фасонную выемку, или звездочки со вставными зубцами.

Вал приводного барабана или звездочки размещается в самоустанавливающихся подшипниках качения. Для соединения приводного вала и тихоходного вала редуктора используют зубчатые муфты (МЗ), для соединения вала электродвигателя и быстроходного вала редуктора – упругие втулочно-пальцевые муфты (МУВП), гидравлические муфты.

Общий к.п.д. привода элеватора:

, (2.31)

, (2.31)

где hРЕД, hМ, hПОДШ - к.п.д. редуктора, муфты и подшипников; х – число муфт.

Требуемая мощность электродвигателя, кВт:

NТР = NТ / (103 hПР), (2.32)

где NТ - мощность, затрачиваемая на перемещение тягового органа с грузом, Вт.

Условие выбора электродвигателя:

NДВ ³ NТР, (2.33)

где NДВ - мощность электродвигателя (номинальная), кВт.

Передаточное отношение привода:

u ПР = nДВ / n, (2.34)

где n - частота вращения приводного вала барабана или звездочки, об/мин; nДВ - частота вращения вала принятого типоразмера электродвигателя, об/мин.

Типоразмер редуктора принимается по значению расчетного передаточного отношения привода (u ПР) с учетом передаваемой (подводимой) мощности (NП) при соответствующей синхронной частоте вращения быстроходного вала (двигателя) для непрерывного режима работы (ПВ 100%):

u РЕД » u ПР

NП ³ NДВ, (2.35)

где uРЕД - передаточное число принятого типоразмера редуктора.

При выборе типоразмера мотор-редуктора (мотор-барабана) частота вращения его тихоходного (выходного) вала (nТ) должна соответствовать расчетному значению частоты вращения приводного вала барабана или звездочки (n), а мощность электродвигателя должна быть больше требуемой по расчету (NТР) при соответствующей синхронной частоте быстроходного вала для непрерывного режима работы (ПВ 100%):

NДВ ³ NТР

nТ = n. (2.36)

Техническая характеристика выбранных типоразмеров двигателя, редуктора или мотор-редуктора должна быть представлена в табличномвиде (марки, мощность, передаточное отношение, частоты вращения, габаритные размеры, диаметры выходных концов валов, масса).

Фактическая скорость движения тягового органа, м/с:

UФАКТ = p×nДВ D / (60×uРЕД) = p×nТ D/ 60, (2.37)

где D - диаметр барабана (звездочки) м.

Выбор типоразмера муфты осуществляется по величине расчетного вращающего момента (Мpi), передаваемому муфтой, с учетом диаметров соединяемых валов (di, dj):

М нi ³ МР

DРАСТ Î (di; dj) (2.38)

где Мнi – номинальный передаваемый вращающий момент выбранного типоразмера муфты, кНм; dРАСТ - границы расточки под вал у выбранного типоразмера муфты, мм

Расчетный вращающий момент на соединяемых валах, кНм:

Мpi = 30 kЗ× NДВ ×h×i / (p×ni), (2.39)

где kЗ - коэффициент запаса, 1,2 … 1,3; ni - частота вращения соединяемых валов, об/мин; NДВ - кВт; h×i - общий к.п.д. деталей и узлов, расположенных между электродвигателем и устанавливаемой муфтой.

Масса привода, кг:

mПР = mДВ + mРЕД + mМУФ + … (2.40)

где mДВ , mРЕД, mМУФ - масса двигателя, редуктора (мотор-редуктора, мотор-барабана), муфт и др.сборочных единиц привода элеватора, кг.

2.4. Выбор предохранительного устройства

Для предотвращения самопроизвольного обратного движения тягового органа при остановке элеватора привод должен быть снабжен остановом или тормозом.

В большинстве элеваторов применяют бесшумные храповые или роликовые остановы, устанавливаемые на приводном валу или размещаемые в упругой муфте между электродвигателем и редуктором. В качестве тормозного устройства может быть использована гидромуфта.

В элеваторах тяжелого типа при большой величине мощности (свыше 10 кВт) применяют электромагнитные колодочные тормоза, устанавливаемые на валу электродвигателя.

Выбор типоразмера тормоза осуществляется по величине тормозного момента (МТ) с учетом размера тормозного шкива (DТМ) упругой втулочно-пальцевой (или иной) муфты:

МНТ ³ МТ

DТ = DТМ, (2.41)

где МНТ, DТ - номинальный тормозной момент (кНм) и диаметр тормозных колодок (мм) выбранного типоразмера тормоза.

Тормозной момент, кНм:

МТ = 30 kТ×NДВ / (p×nДВ), (2.42)

где kТ - коэффициент запаса торможения; kТ =1,5; NДВ, nДВ - мощность (кВт) и частота вращения вала (об/мин) электродвигателя.

2.5. Выбор натяжного устройства

Различают натяжные устройства дискретного (винтовые, пружинно-винтовые) и автоматического (грузовые, гидравлические) действия. Натяжное устройство размещается на валу натяжного барабана (звездочки) в опорной части элеватора и крепится к боковым стенкам «башмака». Для ленточных элеваторов натяжной барабан выполняется с решетчатым ободом для устранения налипания на него груза.

Выбор типа и типоразмера натяжного устройства определяется высотой подъема груза и типом тягового органа и привода. Элеваторы с круглозвенными цепями снабжают грузовым натяжным устройством.

Натяжное усилие для рабочего состояния, Н:

SH = (S3 + S4)/ h, (2.43)

где S3, S4 - усилие в набегающей и сбегающей ветвях элеватора, Н; h - к.п.д. механической передачи (канатной, винтовой).

Ход натяжного устройства, мм:

АН = 1000 е× НВ, (2.44)

где НВ – высота подъема груза, м; е – коэффициент пропорциональности; при НВ £ 50 м – е = 0,0010…0,0015; при НВ > 50 м – е = 0,0015…0,0020.

Осевое усилие на винт винтового натяжного устройства, Н:

sB = SH / zB, (2.45)

где zB - число параллельно работающих винтов (1 или 2).

Винт натяжного устройства проверяют на деформацию сжатия и кручения.

Масса груза грузового натяжного устройства, кг:

mГ = SH / g, (2.46)

где g =9,81 м/с2.

2.6. Конструирование корпуса элеватора и рамы привода

Корпус (кожух) элеватора является силовым каркасом, воспринимающим статические и динамические нагрузки.

Кожух элеватора выполняется секционным с высотой секций 2-2,5 м. Секции изготавливаются из листовой стали толщиной 2-4 мм с окантовкой металлическим уголком в продольном направлении и по торцевым сечениям. Соединение секций – болтовое с использованием упругих (эластичных) прокладок для герметизации стыков. Для направления движения ходовой части элеватора в средних секциях кожуха устанавливают направляющие устройства.

Для обслуживания и ремонта в боковых стенках верхней («головка») и нижней («башмак») частей элеватора должны быть предусмотрены люки с герметичными дверцами.

Размеры загрузочного устройства, располагаемого в «башмаке» элеватора, мм:

- вылет lЗ = (1,0…1,1) DH ü

- высота hЗ = lЗ × tga ý (2.47)

- ширина верхней части bВ = l0 ÷

- ширина нижней части bH = bK ø

где a - угол наклона днища загрузочного устройства к горизонту, зависящий от характера транспортируемого груза: для влажных плохо сыпучих грузов a = 600; для сухих хорошо сыпучих грузов a = 450; DН - диаметр натяжного барабана (звездочки), мм; bК – ширина ковша, мм; l0 - расстояние между опорами натяжного барабана (звездочки), мм.

Габаритные размеры элеватора, мм:

- длина L = D + 2 l + (180…200)

- ширина B = LБ + (150…200) (2.48)

- высота H = HB + D + (200…220)

где D - диаметр барабана (звездочки), мм; l - вылет ковша, мм; LБ - длина барабана, мм; bK – ширина ковша, мм; HB – высота подъема груза, мм.

После выполнения графической части габаритные размеры должны быть уточнены.

Конструктивная масса элеватора, кг:

М = [(qT + qK) × (2 НВ + pD)] / g +

+ (1,1…1,152(L+B)HdrСТ + mГ + (1,2…1,25)mПР, (2.49)

где g = 9,81 м/с2; qT, qK - линейные силы тяжести тягового органа и ковшей, Н/м; d - толщина стенок корпуса элеватора,м; rСТ - плотность стали, 7850 кг/м3.

Рама привода изготовляется сварной из профильного проката (уголок, тавр) и листового железа. Конструкция рамы должна обеспечивать правильное положение узлов привода в течение всего срока эксплуатации и удовлетворять требованиям прочности, жесткости и виброустойчивости. Рекомендации к конструированию рамы приведены в [12], геометрические характеристики профильного проката – [21].