При изготовлении деталей в результате действия технологических погрешностей (вибраций, тепловых и силовых деформаций узлов станка, отклонений от параллельности оси детали и направления движения режущего инструмента, отклонения от прямолинейности направляющих станка) реальная форма поверхностей обработанных деталей отличается от номинальной. Рассмотрим некоторые виды отклонений формы и взаимного расположения поверхностей деталей.

5.2.2.1. Цилиндрические поверхности

Цилиндрические поверхности деталей могут иметь отклонения формы в продольном и поперечном сечениях.

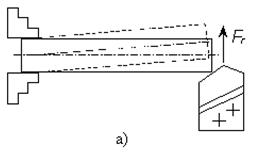

В результате действия силы резания Fr происходит деформация детали, в результате чего припуск с ее поверхности снимается неравномерно (рисунок 5.1, а), что приводит к появлению погрешности формы детали в продольном сечении в виде конусообразности (рисунок 5.1, б).

Погрешность формы цилиндрических деталей в продольном сечении возникает также вследствие геометрической неточности направляющих станка.

Основные виды отклонения профиля продольного сечения EFP: конусообразность (рисунок 5.1, б); бочкообразность (рисунок 5.1, в); седлообразность (рисунок 5.1, г). Характер деформации детали и вид отклонения профиля продольного сечения зависят от способа закрепления детали в процессе её обработки.

Рисунок 5.1 – Отклонения формы деталей в продольном сечении

В результате действия деформаций детали при ее закреплении, биения шпинделя, неточности установки заготовки, вибраций узлов станка возникают отклонения формы деталей в поперечном сечении – отклонения от круглости (EFK). Частными видами отклонений от круглости являются овальность (рисунок 5.2, а) и огранка (рисунок 5.2, б, в).

а б в

Рисунок 5.2 – Отклонения формы детали в поперечном сечении

Отклонения профиля продольного и поперечного сечений определяется по формуле

.

.

5.2.2.2. Плоские поверхности

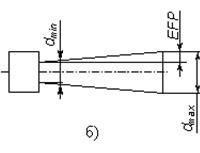

Основными видами отклонения формы и взаимного расположения плоских поверхностей (рисунок 5.3) являются:

- отклонения от параллельности (EPA) (рисунок 5.3, а);

- отклонения от перпендикулярности (EPR) (рисунок 5.3, б);

- отклонения от прямолинейности (EFL) (рисунок 5.3, в);

- отклонение от плоскости (EFE) (рисунок 5.3, г).

Рисунок 5.3 – Отклонения формы и расположения плоских поверхностей

5.2.2.3. Суммарные отклонения формы и расположения поверхностей

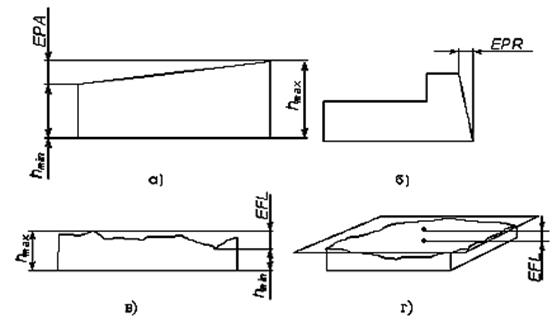

Радиальное биение EPC является результатом совместного проявления отклонения от круглости (EFK) профиля рассматриваемого сечения (отклонение формы) и отклонения е его центра относительно базовой оси (рисунок 5.4).

Рисунок 5.4 – Радиальное биение

Торцовое биение ECA является результатом совместного проявления отклонения от плоскости EFE торцовой поверхности и отклонения от перпендикулярности EPR торца относительно оси базовой поверхности (рисунок 5.5).

Величина радиального и торцевого биения определяется как разность наибольшего и наименьшего показаний индикатора за один оборот детали.

Рисунок 5.5 – Торцевое биение

5.2.2.4. Определение дополнительных движений контролируемой детали.

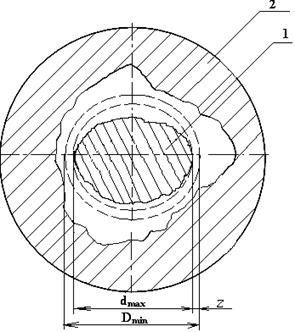

Погрешность формы сопрягаемых деталей влияет на величину зазоров или натягов в соединении. Наличие отклонений формы и взаимного расположения поверхностей контролируемых деталей приводит также к появлению погрешности измерения, если измерение проводится в одном случайном сечении и направлении. Например, для обеспечения сопряжения вала 1 и втулки 2 (рисунок 5.6) с требуемым зазором z необходимо знать наименьший диаметр отверстия Dmin и наибольший диаметр вала dmax.

Рисунок 5.6 – Сопряжение деталей

Для нахождения требуемого диаметра вала dmax и втулки Dmin необходимо вращать контролируемые детали в процессе измерения, а измерительне устройство перемещать вдоль оси детали (рисунок 5.7). Осевое перемещение измерительного устройства позволяет определить вид и величину отклонения формы в продольном сечении.

Рисунок 5.7 – Дополнительные движения детали

Отклонения от прямолинейности и параллельности плоских поверхностей вызывают погрешность измерения высоты деталей (рисунок 5.8).

Для исключения этой погрешности измерение высоты следует производить в процессе движения ее под измерительным наконечником индикатора (преобразователя), а в качестве результата измерения принимать hmin, hmax или hср в зависимости от решаемой задачи.

Рисунок 5.8 – Измерение высоты деталей